Inhaltsverzeichnis

83 Untersuchungen zur Herstellung chromgarer bzw. kombiniert gegerbter Zylinderkalbleder aus dem Jahre 1969

Von Hans Herfeld

Research on the manufacture of chrome or combination-tanned roller calf leathers.

Particular properties are required of roller calf leathers as used for the manufacture of highly extensible Straps in the Stretch works of the textile industry. The production of this leather sort, therefore is not made along the same lines as that of calf upper leather. On the grounds of extensive research it has been found which special factors have to be taken into account in the various stages of production to obtain roller calf leathers which satisfy the considerably increased demands of quality. From there are finally deduced the analytical requirements concerning this sort of leather.

Im Rahmen unserer Beiträge zur Mechanisierung, Rationalisierung und Automatisierung der Lederherstellung haben wir kürzlich die Ergebnisse von Untersuchungen mitgeteilt, die sich mit den technologischen Möglichkeiten zur Vereinfachung und Beschleunigung der Nassarbeiten bei der Herstellung von Kalboberleder befassten. In Ergänzung dazu wird nachstehend über Untersuchungen berichtet, die wir über die Herstellung von Zylinderkalbledern durchführten. Diese Lederart wird bekanntlich zur Herstellung von Hochverzugsriemchen verwendet, die in den Streckwerken der Textilindustrie eingesetzt werden, und entsprechend ihrem anderen Einsatz werden an diese Leder auch in einer Reihe von Eigenschaften im Vergleich zu Kalboberleder abweichende Anforderungen gestellt. Nach dem Kriege sind zusätzliche Belastungen dadurch entstanden, dass moderne Streckwerke beim Verspinnen wesentlich schneller laufen als früher (Geschwindigkeiten von mehr als 100 m/Min.) und dass sie unter wesentlich höherer Druckbelastung bis zu 6-8 kg arbeiten. Die rasche Wechselbeanspruchung des Fasergefüges durch Be- und Entlastung bei hohem Druck und erhöhter Geschwindigkeit steigert die Beanspruchung des Leders namentlich in der Zone zwischen Narben- und Retikularschicht, die schon wachstumsbedingt gegen mechanische Beanspruchung besonders empfindlich ist, noch beträchtlich. Hinzu kommt, dass durch das Arbeiten im Mehrschichtbetrieb die Erholzeit des Fasergefüges vermindert wird und schließlich werden auch durch die Tatsache, dass neben Baumwolle Zellwolle und synthetische Fasern in gesteigertem Maße verarbeitet werden, zum Teil andere und zusätzliche Beanspruchungen bewirkt. Das alles hat die Anforderung an diese Lederart erheblich gesteigert.

1. Anforderungen an Zylinderkalbleder und Problemstellung dieser Arbeit

Zylinderkalbleder werden zum großen Teil chromgar bzw. kombiniert gegerbt, zu einem geringeren Teil pflanzlich gegerbt geliefert. Unsere Untersuchungen haben sich ausschließlich auf die erstere Gruppe bezogen. An einwandfreie chromgare bzw. kombiniert gegerbte Zylinderkalbleder werden die folgenden Anforderungen gestellt:

1.Die Leder werden in einer Stärke von 0,6-1,3 mm hergestellt. Sie müssen ganz gleichmäßig sein, die Dickenschwankungen dürfen nicht mehr als ± 0,05 mm vom Soll-Wert betragen, sie sollten möglichst noch geringer sein (± 0,02 mm).

2.Die Riemchen dürfen sich beim Gebrauch nicht verziehen und wenn sich auch eine völlige Dehnungslosigkeit nicht realisieren lässt, so muss doch die Dehnung bei geringer Belastung möglichst niedrig liegen (ohne dass das Leder hart wird, siehe unter.

3.Die Leder müssen einen dichten, feinen, flachliegenden glatten und vor allem elastischen Narben besitzen, damit das Garn nicht flust (gefühlsmäßige Prüfung). Sie dürfen daher auch nicht adrig sein und möglichst keine fühlbare Mastfaltenriefigkeit erkennen lassen. Der glatte Narben sollte möglichst nicht durch Deckschichten erreicht werden (s. u.).

4.Die Leder müssen festnarbig sein (gefühlsmäßige Prüfung), die Zone zwischen Narben- und Retikularschicht muss bei der Herstellung sehr geschont werden und darf auch bei längerer Dauerbiegebeanspruchung nicht zu einer Schichtung neigen.

5.Der Narben muss einen trockenen Griff haben, darf nicht überfettet sein und sich nicht klebrig anfühlen (gefühlsmäßige Prüfung). Auch bei Erwärmung des Leders darf kein Fett austreten, das sonst in das Spinngut abwandern würde.

6.Die Oberfläche des Leders muss möglichst abriebfest sein, also einen extrem hohen Scheuerwiderstand besitzen. Das ist für die Lebensdauer gerade im Vergleich zu Gummiriemchen wichtig, die nicht unbedingt abriebfester sind, die man aber abschleifen kann, was beim Leder nicht möglich ist.

7.Der Narben darf nicht zu weich sein, sondern muss eine gute Druckfestigkeit auf weisen; Riemchen aus Gummi und Synthetik sind im allgemeinen gut druckfest, so dass bei Leder für diesen Zweck dieser Eigenschaft besondere Aufmerksamkeit zu schenken ist.

8.Das Leder muss trotz geringer Dehnung genügend geschmeidig (nicht weich) sein, darf beim doppelten Biegen nicht aufplatzen und muss eine gute Dauerelastizität besitzen (Bestimmung Narbenplatzen und Dauerbiegefestigkeit).

9. Das Leder muss eine gute Strukturfestigkeit haben (Bestimmung Zugfestigkeit), das Fasergefüge darf bei ständiger Biegebeanspruchung unter Druck nicht zermürben bzw. „zermüllern„.

10.Die Fleischseite des Leders sollte nicht langfaserig oder rauh sein.

11.Das Leder muss gut verklebbar ein.

12.Das Leder darf nicht zu elektrostatischer Aufladung neigen, da diese sich in der Praxis durch Wickelbildung des verarbeiteten Spinngutes sehr unangenehm auswirkt. Gegenüber Gummi hat Leder hier den wesentlichen Vorteil, dass die elektrostatische Aufladung bei geeigneter Herstellung wesentlich geringer ist.

13.Zur Erreichung eines günstigen Ausschnitts sollten die Flamen möglichst fest und die abfälligen Teile so gering wie möglich sein, was nicht durch Füllung, sondern durch eine flache Gerbung erreicht werden sollte.

Hier wird also eine Vielzahl an Anforderungen gestellt, die teilweise von der Struktur der Rohware individuell beeinflusst werden und daher in ihrer Gesamtheit kaum voll zu erreichen sind, aber doch weitestmöglich anzustreben wären. Außer der Forderung unter 1 (gleichmäßige Stärke) werden die anderen Eigenschaften in starkem Maße von den Arbeiten der Wasserwerkstatt, Gerbung und Nasszurichtung beeinflusst, und daher haben sich unsere Untersuchungen in erster Linie auf die hier möglichen Variationen erstreckt. Sie wurden schon vor einigen Jahren abgeschlossen, doch haben wir die Veröffentlichung immer wieder hinausgeschoben, da unsere neueren Untersuchungen über den Äscherprozess, die Mechanisierung und Rationalisierung der Nassarbeiten in der Gerberei, die Neutralisation von Chromleder, den Fettungsprozess und die elektrostatische Aufladung von Leder viele neue Gesichtspunkte und Anregungen auch für dieses Spezialgebiet lieferten, die wir nicht unberücksichtigt lassen wollten. Wir haben daher auch bei den genannten Versuchsreihen immer wieder Versuche eingeschaltet, die uns im Hinblick auf die Problemstellung dieser Arbeit neue Erkenntnisse bringen sollten. Heute sind diese Untersuchungen weitgehend abgeschlossen, so dass wir über den derzeitigen Stand der Entwicklungsarbeiten berichten können.

Ohne Zweifel wird auch bei der Herstellung von Zylinderkalbledern der Wunsch bestehen, die modernen Erkenntnisse der Rationalisierung der Nassarbeiten, die mit dem Ziel durchgeführt werden, die Arbeiten von der Weiche bis zum Ende der Gerbung mit einem Minimum an Zeit- und Arbeitsaufwand durchzuführen, sinngemäß auszunutzen. Wir glauben, dass im Grundsätzlichen die Rahmentechnologie, die wir für die Herstellung von Kalboberleder mitteilten, auch auf die Herstellung von Zylinderkalbledern übertragen werden kann, in erster Linie soweit sie den zeitlichen Ablauf der Produktion betrifft. In der Ausgestaltung der einzelnen Prozesse nach Art und Menge der einzusetzenden Chemikalien werden aber viele Variationen vorzunehmen sein, über die nachstehend berichtet werden soll. Dabei soll von einer Vielzahl von Variationen, die wir zu diesem Thema erprobt haben, nur eine Auswahl mitgeteilt werden, da sich viele Entwicklungsrichtungen entweder von vornherein als unzweckmäßig erwiesen oder durch spätere Entwicklungen überholt wurden.

Als Hautmaterial wurden zunächst süddeutsche Kalbfelle der Gewichtsklasse 4,5/7,5 kg verwendet und davon stets Leder in mittlerer Stärke von 0,9 mm hergestellt, doch hat sich bald erwiesen, dass dieses Hautmaterial nicht unbedingt zweckmäßig war, weil es zu teuer war, und weil die Felle bei gleicher Gewichtsklasse dicker und kompakter als das norddeutsche Gefelle waren und daher eine schlechtere Flächenausbeute und wegen des stärkeren Ausspähens bzw. Falzens auch ungünstigere Festigkeitswerte lieferten. Wir haben daher in erheblichem Umfang auch schwarzbunte Kalbfelle (Mainzer Auktion) der gleichen Gewichtsklasse verwendet, bei denen Flächenausbeute und Festigkeitswerte günstiger ausfielen. Im übrigen konnten in den meisten Eigenschaften die grundsätzlichen Feststellungen, die wir zunächst bei süddeutschem Hautmaterial getroffen hatten, auch bei dem norddeutschen Hautmaterial bestätigt werden.

Für die chemische Untersuchung der erhaltenen Leder wurden die neuen DIN-Vorschriften zugrundegelegt (DIN 53 300 bis 53 312) und die Ergebnisse jeweils auf Ledertrockensubstanz (0% Wasser) umgerechnet. Die Ermittlung des gebundenen Fettes erfolgte nach der Methode von Fahrion, die Bestimmung der Zugfestigkeit, der Dehnung bei geringer Belastung und der Dauerbiegefestigkeit nach vorheriger Klimatisierung nach den üblichen Methoden der Lederprüfung. Dabei wurde bei der Ermittlung der Zugfestigkeit gleichzeitig beobachtet, bei welcher Belastung Narbenplatzen eintrat und angestrebt, dass dieser Wert möglichst wenig unter dem der Zugfestigkeit lag, ein Narbenplatzen also erst eintrat, wenn auch das Gesamtleder riß. Zur Bestimmung der Abriebfestigkeit wurden Proben mit der Frank-Abnutzungsprüfmaschine Nr 665 mit einer freien Prüffläche von 50 cm2 und einer Wölbhöhe von 5 mm bei einer Belastung von 2 kp mit einem Schmirgelleinen der Körnung von 150 bei etwa 90 Umdrehungen/Minute 500, 1000 und 1500 Reibumdrehungen, unterzogen und dann nach erneuter Klimatisierung die Gewichtsabnahme in Gramm festgestellt (Scheuerverlust).

2. Einfluss der Wasserwerkstattarbeiten

Die Arbeiten der Wasserwerkstatt wurden, da ihnen für die Erreichung der dargelegten Eigenschaften ganz besondere Bedeutung zukommt, in weiten Grenzen variiert. Dabei hat sich auch hier als zweckmäßig erwiesen, das Entfleischen nach der Weiche oder besser schon nach der Vorweiche vorzunehmen, da sonst durch das anhaftende Leimleder das Eindringen aller Chemikalien während des Äscherns stark beeinträchtigt wird und damit die Äscherchemikalien zu sehr auf den Narben gezwungen werden und durch einen zu starken Äscheraufschluß der von Natur aus schon strukturell geschwächten Papillarschicht das Auftreten von Losnarbigkeit, losen Flamen und Narbenzug gefördert wird, Eigenschaften, die gerade bei der Herstellung von Zylinderkalbleder unbedingt vermieden werden müssen. Wir glauben, dass es zweckmäßig ist, das Entfleischen schon nach der Vorweiche vorzunehmen, die je nach der Beschaffenheit des Hautmaterials (Austrocknen!!) zwischen ½ und 1 Stunde schwanken sollte, aber die Innenzone des Leders noch nicht zu weit erfasst haben darf, so dass ein genügend fester Untergrund für den Entfleischvorgang vorhanden ist. Bei der Hauptweiche haben wir ursprünglich ohne Einsatz von Weichmitteln und einer Weichdauer von 24 Stunden bei zweimaligem Wasserwechsel und gelegentlicher Bewegung gearbeitet. Es hat sich aber auch hier für eine gute Durchweichung bei möglichster Abkürzung der Weichdauer der Einsatz von Weichpräparaten auf enzymatischer Grundlage als zweckmäßig erwiesen, deren Einsatz wir bereits früher ausführlich beschrieben haben1). Dabei konnte die Dauer bei richtiger Durchführung des Weichprozesses auf 2 ½ -3 Stunden herabgesetzt werden, wodurch eine Schonung der Hautsubstanz gefördert wurde.

Beim Äscherprozess ist unter Berücksichtigung der mitgeteilten Anforderungen ohne Zweifel eine weitgehende Schonung des Fasergefüges anzustreben. Die bei Kalboberleder erwünschte Fülle und der gummiartige Griff sind hier nicht erforderlich, ja nicht einmal erwünscht. Die geringen Stärken der Fertigleder machen es unnötig, in Richtung auf ein volles Leder zu arbeiten, während andererseits die angestrebten Abriebwerte, die dichte Faserstruktur, eine möglichst gute Verbindung zwischen Narben- und Retikularschicht (Narbenfestigkeit) und eine geringe bleibende Dehnung eine möglichst hohe Schonung der Hautsubstanz im Äscher notwendig machen. Aus der Vielzahl der vorgenommenen Variationen seien nachstehend 9 Versuche angeführt:

Versuch 1: Reine Schwöde. Eine Schwefelnatriumlösung von 10° Be wurde mit Kalkhydrat und Kaolin entsprechend angedickt und der Schwödebrei auf die Fleischseite der zuvor abgewelkten Felle aufgetragen, wobei die Flamen einen nur ganz geringen Auftrag erhielten. Haarlässigkeit war in 6 Stunden erreicht, die Felle wurden dann ohne Nachäscher weitergearbeitet.

Versuch 2: Schwöde und Weißkalkäscher. Nach der Schwöde erhielten die Felle, in Gruben hängend, noch einen Weißkalkäscher mit 5 kg Kalkhydrat/m3 bei 20-22° über eine Zeitspanne von IV2 Tagen, wobei sie täglich zweimal aufgerührt wurden.

Versuch 3: Schwöde und verlängerter Weißkalkäscher. Durchführung wie Versuch 2, der Nachäscher wurde auf 3 ½ Tage verlängert.

Versuch 4: Schwöde und verkürzter Weißkalkäscher. Durchführung wie Versuch 2, der Nachäscher wurde auf 17 Stunden (Arbeiten über Nacht) verkürzt.

Versuch 5: Angeschärfter Fassäscher. Die Felle erhielten einen angeschärften Fassäscher mit 400% Wasser von 22-23°, 3% Schwefelnatrium konz. und 1,5% Kalkhydrat, auf Weichgewicht bezogen. Nach Ansetzen des Äschers wurde 10 Minuten und dann alle 2 Stunden 2 Minuten bewegt. Äscherdauer 24 Stunden.

Versuch 6: Angeschärfter Äscher mit verlängerter Äscherdauer. Durchführung wie Versuch 5, aber mit einer Äscherdauer von 2 Tagen.

Versuch 7: Teilweiser Einsatz von Sulfhydrat. Durchführung wie Versuch 5, doch wurde die Hälfte der Schwefelnatriummenge durch Natriumsulfhydrat ersetzt.

Versuch 8: Fassschwöde. Die Fassschwöde wurde nach der an anderer Stelle mitgeteilten Rezeptur durchgeführt, wobei 1,5% Natriumsulfhydrat und 0,3% eines netzenden Äscherhilfsmittels vorgegeben und nach 15 Minuten 2,5% Schwefelnatrium konz. und 3,0% Kalkhydrat nachgesetzt wurden. Nach 75 Minuten erfolgte die Zugabe von 250% Wasser in 4 Etappen, wobei hier bewusst Wassertemperaturen über 25° C vermieden wurden. Gesamtäscherdauer 14 Stunden.

Versuch 9: Fassschwöde mit abgewandelter Zusammensetzung. Auf die Mitverwendung von Natriumsulfhydrat wurde verzichtet, die Menge an Kalkhydrat wurde auf 2,0% herabgesetzt und die Menge an Schwefelnatrium auf 3,0% gesteigert. Dabei wurde zunächst 1,0% Schwefelnatrium konz. zusammen mit einem netzenden Äscherhilfsmittel vorgegeben und nach 15 Minuten die restlichen Schwefelnatriummengen zusammen mit dem Kalk nachgesetzt. Sonst erfolgte die Durchführung wie bei Versuch 8.

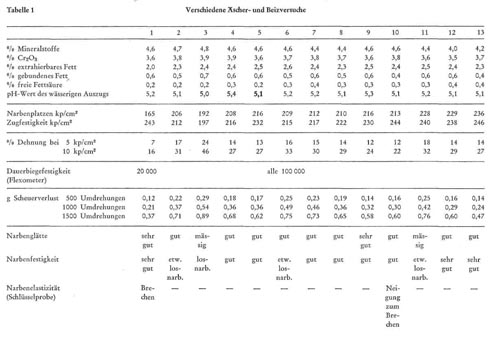

Die Weiterbearbeitung der Leder erfolgte nach den in den folgenden Abschnitten gemachten Angaben, die Chromgerbung wurde bei diesen Versuchen mit 2% Chromoxid in Form eines 33% basischen Chromsalzes in klassischer Weise nach vorherigem Lösen des Chromsalzes vorgenommen (siehe Abschnitt 3). Die Werte in Tabelle 1 bestätigen die Erfahrungen, die wir bei früheren Untersuchungen über den Äscherprozeß erhalten haben. Eine ausschließliche Schwöde würde die beste Narbenbeschaffenheit hinsichtlich Glätte, Narbenfestigkeit und Scheuerwiderstand (extrem niedrige Werte) ergeben, und die Werte der Zugfestigkeit lagen hoch, doch reichte andererseits die Narbenelastizität nicht aus. Daher ergab schon die Schlüsselprobe ein unerwünschtes Brechen, die Werte für die Dehnung bei geringer Belastung waren extrem niedrig und bei der Zugprüfung lagen die Belastungswerte, bei denen ein erstes Narbenplatzen eintrat, erheblich unter denen der Bruchlast. Ein Nachäscher ist also unerlässlich. Ein zu langer Nachäscher (Versuch 3), namentlich wenn er als reiner Weißkalkäscher durchgeführt wird, führt andererseits zwangsläufig zu Losnarbigkeit, mäßiger Narbenglätte und unbefriedigenden Werten für die Zugfestigkeit, Dehnbarkeit bei geringer Belastung und Scheuerwiderstand. Der Nachäscher nach einer Schwöde sollte daher, wenn er als Grubenäscher gegeben wird, nicht über 24 Stunden liegen (Versuch 4), die Kalkmenge sollte 5 kg Kalkhydrat/m8 nicht übersteigen, und es empfiehlt sich nach den in anderen Versuchsreihen erhaltenen Erfahrungen, ihn mit Schwefelnatrium mäßig anzuschärfen, da dann Grundhaare, die bei der Schwöde nicht gelöst wurden, mit Sicherheit entfernt werden und durch die stärkere Quellwirkung des angeschärften Äschers die Hautsubstanz mehr geschont wird. Unter den erprobten Fassäschern 5-7 verdient ohne Zweifel der Äscher 5 nach der äußeren Beschaffenheit der Leder und den Werten der Tabelle 1 den Vorzug. Die Äscherdauer sollte also 24 Stunden nicht überschreiten, weil sonst die Gefahr einer Losnarbigkeit nicht auszuschließen ist, und die Werte für die bleibende Dehnung und den Scheuerwiderstand ungünstig werden. Die Bewegung des Fassäschers ist auf ein Minimum zu beschränken (alle 2 Stunden 2 Minuten), und außerdem ist im Hinblick auf den anzustrebenden geringen Äscheraufschluß auch nicht zweckmäßig, Schwefelnatrium teilweise durch Sulfhydrat zu ersetzen (höherer Scheuer verlust). Auch sollte die Kalkmenge bewusst niedrig gehalten werden, um den Äscheraufschluss zu vermindern.

Besonders erfolgversprechend erschien im Rahmen dieser Versuchsreihe der Einsatz einer Fassschwöde, bei der dadurch, dass in den ersten Stadien nur wenig Wasser anwesend und damit eine Quellung weitgehend ausgeschlossen ist, die Äscherchemikalien rasch und tief in das Innere der Haut eindringen, so dass der Äscheraufschluß, nachdem später die Wassermenge gesteigert wurde, nicht so sehr in den Außenschichten, sondern mehr im Innern der Haut erfolgt. Dadurch wird eine Schonung des Fasergefüges gerade in der Zone unmittelbar unter dem Narben und in den Flamen und eine gute Scheuerfestigkeit erreicht und doch eine genügende Geschmeidigkeit des Leders erzielt. Außerdem wird durch die größere Tiefenwirkung eine bessere Zerstörung der Haarwurzeln erzielt und das Lösen des Grundes gefördert, was im Hinblick auf die anzustrebende Narbenelastizität von Vorteil ist. In der Tat ergaben die Versuche 8 und 9 nach den Werten der Tabelle 1 in allen Punkten günstige Werte. Bezüglich der Einzelheiten der Durchführung sei auf frühere Mitteilungen verwiesen, wobei hier nochmals betont sei, dass unbedingt zu empfehlen ist, bei der nachträglichen Zugabe von Wasser zur Auslösung der Schwellwirkung die Wassermenge in einzelnen Portionen zuzusetzen, so dass sich der Schwellvorgang auf eine längere Zeitperiode erstreckt, da dadurch ein Auftreten von Narbenzug praktisch vermieden werden kann. Im Vergleich zum Äscher 8, der sich bei Kalboberleder bewährt hat, würden wir bei Zylinderkalbledern zur weiteren Schonung der Flamen und Erreichung eines geringeren Scheuerverlustes dem Äscher 9, in dem auf die Mitverwendung von Natriumsulfhydrat verzichtet wird, den Vorzug geben.

Tabelle 1

Nach dem Äscher wurden die mechanischen Reinigungsarbeiten in üblicher Weise vorgenommen und das Blößengewicht bestimmt, das für die weitere Dosierung der Chemikalien zugrundegelegt wurde. Dann erfolgte das Entkalken und B e i z e n im Normalversuch so, dass die Blößen nach Spülen mit Wasser von 25° zweckmäßig mit 150% Wasser von 25° und l°/o Ammoniumsulfat vorentkälkt und dann mit 0,5% Oropon 0 bei 28°-30° C 1 Stunde gebeizt wurden. pH-Wert der Lösung am Ende der Beize bei 7,8-8,0. Gerade im Hinblick auf den nicht zu weit gehenden Äscheraufschluß ist eine restlose Entkälkung unbedingt erforderlich, da sonst die Gefahr einer Verhärtung und Versprödung des Narbens nicht auszuschließen war. Aus der Vielzahl der durchgeführten Beizversuche seien nachstehend 4 angeführt, die im Anschluß an den Äscher des Versuches 4 im Vergleich zur Normalarbeitsweise wie folgt durchgeführt wurden:

Versuch 10: Ohne Beize. Bei diesem Versuch wurde eine Beize überhaupt weggelassen, dagegen auf eine gute Durchentkälkung mit Ammoniumsulfat geachtet.

Versuch 11: Verlängerte Beizdauer. Durchführung wie beim Normalversuch, aber Verlängerung der Beizdauer auf 2 Stunden.

Versuch 12: Entkalken und Beizen in kurzer Flotte. Die Flotte wurde nach dem Spülen weitgehend abgelassen, dann wurde mit 2% Decaltan R unter pH-Steuerung (pH 5,0) + 0,2% Hydrophan AS (Kempen) entkalkt und nach 15 Minuten 0,5% Oropon 0 zugesetzt. Gesamtdauer 1 Stunde.

Versuch 13: Saure Beize. Das Hautmaterial wurde zunächst unter Verwendung organischer Säuren bis pH 5 entkalkt, dann wurde die saure Beize (1% Eropal A, Röhm & Haas) zugegeben. Die Beize lief über Nacht bei 22-24°, wobei alle Stunden 15 Minuten bewegt wurde und mittels Fassautomatik die Temperatur konstant gehalten und der pH-Wert konstant zwischen 5,0 und 5,2 eingestellt wurde.

Die Versuche zeigten, dass man zwar im Hinblick auf eine genügende Narbenelastizität auf eine Beize nicht völlig verzichten kann, andererseits aber die Beizintensität möglichst gering gehalten werden muss, da sonst zu hohe Dehnung, Losnarbigkeit und schlechte Scheuerfestigkeit die Folge sind (Versuch 11). Wesentlich günstiger war - wenn man schon mit alkalischen Beizen arbeitet - die Durchführung in kurzer Flotte (Versuch 12). Auch hier kann bezüglich der Einzelheiten der Durchführung auf frühere Mitteilungen verwiesen werden, nur empfehlen wir, die Menge des Beizpräparates auf 0,5% zu vermindern. Es ist darauf zu achten, dass nur solche Entkälkungsmittel verwendet werden, die leichtlösliche Kalksalze liefern, die Fassumdrehung nicht mehr als 5 U/Minuten beträgt und der pH-Wert auch nicht kurzfristig unter 5 absinkt. Die Leder zeigten gute Narben-und Flämenfestigkeit und einen besseren Scheuerwiderstand als bei der Normalarbeitsweise (Versuch 4) und den Versuchen 10 und 11. Die saure Beize erwies sich auch bei mehrfacher Nachprüfung des Versuches 13 gegenüber den üblichen alkalischen Beizen bei der Herstellung von Zylinderkalbledern als besonders substanzschonend. Die damit erhaltenen Leder zeichneten sich durch hohe Narbenelastizität, gute Narbenglätte und Narbenfestigkeit, hohe Zugfestigkeit, wunschgemäß relativ niedrige Dehnung bei geringer Belastung und vor allem durch einen sehr günstigen Scheuerwiderstand aus, vermutlich weil hier ein gutes Durchbeizen des Fasergefüges erreicht wird, ohne ein Überbeizen des Narbens befürchten zu müssen. Die Anwendung einer sauren Beize kann daher bei der Herstellung von Zylinderkalbledern ganz besonders empfohlen werden.

3. Einfluss von Pickel und Gerbung

Die bisherigen Versuche waren mit relativ satter Chromgerbung und intensiver Neutralisation durchgeführt worden. Zahlreiche Zwischenversuche, die hier nicht im einzelnen beschrieben werden sollen, haben aber gezeigt, dass günstigere Werte zu erwarten seien, wenn die Intensität der Chromgerbung und der Neutralisation vermindert würde. Die nachfolgend beschriebenen Variationen sind unter diesen Bedingungen durchgeführt worden, so dass die Werte der Tabelle 2 zwar untereinander, aber nicht direkt mit den Werten der Tabelle 1 vergleichbar sind. Bei allen Versuchen dieser Versuchsgruppe wurde die Hauptweiche auf enzymatischer Grundlage bei einer Weichdauer von 2 ½ Stunden durchgeführt, der Äscherprozess erfolgte mittels Schwöde und verkürztem Weißkalk-Nachäscher nach Versuch 4 und Entkälkung und Beize wurden in der beschriebenen Normalarbeitsweise mit 1% Ammoniumsulfat und 0,5% Oropon 0 bei einer Beizdauer von 1 Stunde vorgenommen und dann gründlich gespült. Aus der Vielzahl der durchgeführten Variationen bei Pickel und Chromgerbung seien nachstehend 13 verschiedene Variationen angeführt.

Versuch 14: Normalarbeitsweise. Der Pickel wurde mit 80% Wasser, 6% Kochsalz und 0,8% Schwefelsäure 2 Stunden laufen gelassen. Die Felle blieben über Nacht im Pickel. End-pH-Wert der Flotte bei 2,6-2,8. Anschließend Chromgerbung im frischen Bad mit 80% Wasser von 20° C, 2% Kochsalz und 1,5% Chromoxid in Form von Chromosal B (33% basisch). Das Chromsalz wurde am Tag zuvor heiß gelöst, 1/3 wurde mit 33% Basizität, der Rest in 2 Anteilen mit 50% Basizität zugegeben. Nach 6 Stunden wurde mit Soda abgestumpft. End-pH-Wert der Flotte 3,7-3,8.

Versuch 15: Saurer Schwefelsäurepickel. Durchführung wie bei Versuch 14, doch wurden 1,2% Schwefelsäure verwendet, so dass der End-pH-Wert der Flotte bei 2,0 lag.

Versuch 16: Salzsäure-Pickel. Durchführung wie bei Versuch 14, doch wurde der Pickel mit 80% Wasser, 6% Kochsalz und 1,1% Salzsäure durchgeführt. End-pH-Wert des Pickels bei 2,9.

Versuch 17: Zusatz von Formalin zum Pickel. Durchführung wie bei Versuch 14, doch wurde zur Pickelflotte 1% Formalin 40%ig in 10% Wasser verdünnt zugesetzt.

Versuch 18: Verringerte Chrommenge. Durchführung wie bei Versuch 14, doch wurde nur 1,0% Chromoxid in Form von Chromosal B angewandt.

Versuch 19: Gesteigerte Chromoxidmenge. Durchführung wie bei Versuch 14, doch wurden 2% Chromoxid in Form von Chromosal B angewandt.

Versuch 20: Füllende Maskierung. Durchführung wie bei Versuch 14, doch wurden der Chromlösung 0,5 Äq/1 Cr Natriumsulfit zugesetzt. Der Zusatz erfolgte bereits am Tag vor der Verwendung nach dem Lösen des Chromosal B.

Versuch 21: Flachwirkende Maskierung. Durchführung wie bei Versuch 14, doch wurden der Chromlösung 0,5 Äq/1 Cr Natriumacetat zugesetzt. Die Zugabe erfolgte bereits am Tag vor der Verwendung nach dem Lösen des Chromosal B.

Versuch 22: Mit SO2 reduzierte Chrombrühe. Durchführung wie bei Versuch 14, doch wurde eine mit SO2 reduzierte Chrombrühe verwendet. 100 kg Natriumbichromat wurden

1 : 3 bei 40° C gelöst und SO2 eingeleitet, bis völlige Reduktion erfolgt war. Dann wurde kurz aufgekocht, um überschüssiges SO2 zu vertreiben und vorhandene Dithi-onate zu zerstören. Die Brühe ist 33% basisch.

Versuch 23: Kurzpickel und Chromgerbung nach dem Ungelöstverfahren. Die Durchführung des Pickels und der Chromgerbung erfolgte, wie früher für die Herstellung von Chromkalbleder beschrieben. Entspechend wurde der Pickel in kurzer Flotte mit 1,5% Ameisensäure 85%ig und 0,5% Formalin 40%ig bei konstanter Temperatur von 25° C durchgeführt. Bei der Chromgerbung nach dem Ungelöstverfahren wurden allerdings nur 6% Chromosal B (statt 10% Chromosal BM bei Chromkalbleder) zugegeben, das Abstumpfen erfolgte mit Sodalösung über eine pH-Steuerung so, dass sich der pH-Wert während der gesamten Gerbung in der Lösung konstant auf 3,6-3,8 einstellte. Schließlich wurde die Gerbung bei 25° C begonnen und nach einiger Zeit mittels Heizautomatik auf konstant 40° eingestellt.

Versuch 24: Schwefelsäure im Kurzpickel. Durchführung wie bei Versuch 23, nur wurde statt Ameisensäure 1,1% Schwefelsäure als Pickelsäure verwendet. Dabei wurde allerdings die Zeitspanne bis zur Erreichung einer guten Durchpickelung von 1 Stunde bei der Ameisensäure auf 2V2 Stunden verlängert.

Versuch 25: Zugabe von polymerem Phosphat zum Pickel. Durchführung wie bei Versuch 23, doch wurden dem Ameisensäurepickel gleichzeitig 2% Coriagen CR II (Benckiser) zusammen mit der Salzlösung vor der Säurezugabe zugegeben.

Versuch 26: Mitverwendung von Lutan B. Durchführung wie bei Versuch 23, doch wurden bei der Gerbung statt 6% Chromosal B 4,5% Chromosal B + 1,5% Lutan B verwendet.

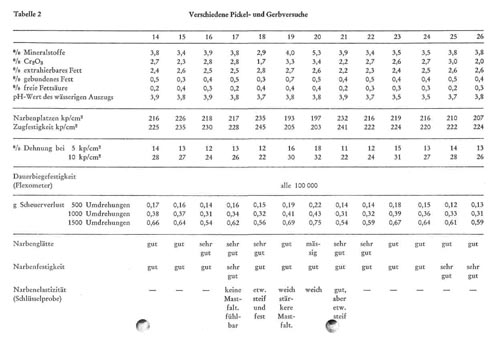

Die Ergebnisse der vergleichenden Untersuchungen der bei diesen Versuchen erhaltenen Leder in Tabelle 2 zeigen, dass durch Variation des Pickels und der Chromgerbung die Beschaffenheit des Leders wesentlich beeinflusst werden kann. Beim Pickelprozess haben wir zum Erhalt eines fein- und festnarbigen Leders mit flachem Narben auf eine gute Durchpickelung vor Beginn der Chromgerbung besonderen Wert gelegt. Dabei haben wir bei den älteren Untersuchungen einen Gleichgewichtpickel verwendet, wurden aber heute einen Schnellpickel mit kurzer Flotte vorziehen, wie er in den Versuchen 23-26 zur Anwendung gelangte, da dadurch die Zeitspanne für eine gute Durchpickelung wesentlich abgekürzt wird und die absolute Salzmenge zur Vermeidung einer Quellwirkung auf ein Minimum beschränkt werden kann, von dem kein nachteiliger Einfluss auf die Gerbung selbst zu befürchten ist. Bei der Herstellung von Zylinderkalbledern ist die Verwendung nichtmaskierender Säuren im Pickel zu empfehlen, da durch maskierende Säuren (Versuch 23) die Fülle gesteigert und die Narbenelastizität erhöht, andererseits aber die Scheuerfestigkeit vermindert wird. Zwischen den Versuchen 14-15 mit unterschiedlicher Schwefelsäuremenge sind insofern Unterschiede vorhanden, als die Chromaufnahme bei höherer Schwefelsäuremenge etwas geringer war und gleichzeitig die Zugfestigkeit etwas anstieg, während hinsichtlich der Dehnung bei geringer Belastung und der Narbenelastizität keine nennenswerten Unterschiede vorhanden waren. Vorteilhaft ist ohne Zweifel ein Salzsäurepickel (Versuch 16), bei dessen Einsatz die Leder flacher und im Narben feiner werden und vor allem die Werte der Dehnung bei geringer Belastung und des Scheuerwiderstandes eine beachtliche Verbesserung erfahren. In jedem Falle ist die Mitverwendung von 0,5-1% Formaldehyd (Versuch 17) beim Pickel zu empfehlen, da dadurch die Blößen flacher bleiben, Narbenfestigkeit und Narbenglätte gesteigert und vor allem das Hervortreten von Mastfalten deutlich vermindert wird.

Bei der Chromgerbung selbst waren die Ergebnisse umso besser, je geringer der Chromeinsatz war. Je mehr Chrom verwendet wurde, desto geschmeidiger waren die Leder, desto stärker traten die Mastfalten hervor und desto schlechter wurden die Zugfestigkeit und insbesondere die Scheuerfestigkeit (Versuch 19). Allerdings ist eine zu starke Verminderung der eingesetzten Chrommenge (Versuch 18) nicht zu empfehlen, da diese Leder zwar einen besonders glatten Narben und eine hohe Scheuerresistenz aufwiesen, aber etwas steif und fest wirkten. Um den Einfluss einer Maskierung zu erfassen, haben wir auf Grund früherer Untersuchungen eine Sulfitmaskierung als Typ einer füllenden Maskierung und eine Acetatmaskierung als Typ einer flachwirkenden Maskierung ausgewählt. Füllende Maskierungen (Versuch 20) sind in keinem Falle zweckmäßig, da durch ihre aufpolsternde Wirkung und gesteigerte Chrommenge im Leder die Narbenglätte vermindert, die Weichheit gesteigert und auch die Dehnung bei geringer Belastung und namentlich der Scheuerwiderstand verschlechtert werden. Unter den flachwirkenden Maskierungen ist ein gewisser Zusatz von Natriumacetat (Versuch 21) zu empfehlen, da er ein Leder mit besonders heller Farbe, zartem, glattem Narben, hohen Zugfestigkeitswerten, guter Narbenelastizität bei geringer Dehnung und sehr guter Scheuerfestigkeit liefert. Nur muss die Menge möglichst gering gehalten werden, da die Leder sonst nicht geschmeidig genug sind und bei hohen Zusätzen ausgesprochen klapperig werden. Wir glauben, dass man mit dem mengenmäßigen Zusatz nicht über 0,3 Äq/1 Cr hinaus gehen sollte. Günstig war erwartungsgemäß auch der Versuch mit der mit Schwefeldioxid reduzierten Chrombrühe, da bekanntlich mit solchen Brühen ein etwas flaches Leder mit glattem Narben erhalten wird. Diese Tatsache hat sich auch bei Versuch 22 bestätigt und gleichzeitig konnte bei Verwendung dieser Brühen eine relativ geringe Dehnung bei niedriger Belastung und ein günstiger Scheuerwiderstand erhalten werden.

Tabelle 2

Ganz allgemein hat sich bei der Durchführung des Pickels und der Chromgerbung zur Erreichung einer genügenden Rationalisierung der Herstellungsverfahren auch die Rahmentechnologie für die Herstellung von Chromkalbleder empfohlen, wobei nach einem Schnellpickel unter gleichzeitigem Formalinzusatz eine Chromgerbung nach dem Ungelöstverfahren im gleichen Bad vorgenommen wird (Versuche 23-26), wenn die Chrommenge entsprechend vermindert wird. Dabei ist auch hier dem Schwefelsäurepickel (Versuch 24) vor dem Ameisenpickel aus den angegebenen Gründen der Vorzug einzuräumen. Die Mitverwendung von polymerem Phosphat (Versuch 25) im Pickel führte zu festerem Narben und guter Scheuerfestigkeit des Leders, doch ist vielleicht eine gewisse Grünstichigkeit der Farbe als Nachteil zu werten, da Zylinderkalbleder möglichst hellfarbig gewünscht werden. Durch teilweisen Ersatz von Chromosal B durch Lutan B (Versuch 26) wurden Narbenfeinheit, Narbenfestigkeit, Dichtigkeit der Lederstruktur und Scheuerfestigkeit des Narbens günstig beeinflusst. Grundsätzlich sollte beim Arbeiten nach den Versuchen 23-26 die Fassgeschwindigkeit bei der Chromgerbung 9 U/Min. nicht überschreiten, da es im Hinblick auf eine gute Lederqualität viel günstiger ist, die Steigerung der Gerbtemperatur von 25 auf 40° C durch eine gesteuerte Aufheizung statt durch Reibung mittels höherer Umdrehungszahl des Fasses zu erreichen. Im Interesse eines glatten und festen Narbens sollte die Temperatur im Pickel 25° C und am Ende der Chromgerbung keinesfalls 40° C übersteigen. Ebenso hat sich beim Abstumpfen gerade bei der Herstellung von Zylinderkalbledern als vorteilhaft erwiesen, pH-Spitzen bei der Zugabe der Sodalösung zum Abstumpfen zu vermeiden, da auch eine nur kurzfristige pH-Steigerung auf pH 4,5-5 sich in erster Linie ungünstig auf die Narbenglätte und Narbenelastizität, daneben aber auch auf die Scheuerfestigkeit des Narbens auswirkt. Daher sollte grundsätzlich mittels automatischer pH-Steuerung ein bestimmter pH-Wert der Lösung eingestellt und durch kontinuierliches Zufließen der Sodalösung während der ganzen Chromgerbung konstant auf dieser Höhe gehalten werden. Eine Senkung des pH-Wertes von 3,8 auf 3,6 oder gar 3,4 läßt eine noch feinere Narbenbeschaffenheit, hellere Lederfarbe und bessere Narbenelastizität erreichen, was allerdings auf Kosten der Chromauszehrung geht, aber im Hinblick auf eine bessere Narbenbeschaffenheit der Leder in Kauf genommen werden sollte.

4. Einfluss der Neutralisation, Nachgerbung und Fettung

Wir wiesen schon darauf hin, dass eine milde Neutralisation für die Qualität von Zylinderkalbleder von besonderer Bedeutung ist. Außerdem erhalten chromgare Zylinderkalbleder in der Praxis meist eine Nachgerbung mit weissgerbenden synthetischen Gerbstoffen. Warum gerade Weissgerbstoffe eingesetzt werden und eine möglichst helle Lederfarbe verlangt wird, die für die Qualität der Leder ganz belanglos ist, bleibt unerfindlich. Doch haben wir entsprechend diesem Brauch der Praxis schon bei den Versuchen der Abschnitte 2 und 3 eine solche Nachgerbung eingeschaltet, und es erschien zweckmäßig, auch über diesen Arbeitsprozess einige Variationen durchzuführen.

Bei Durchführung der in diesem Abschnitt zu besprechenden Versuche erfolgten die Wasserwerkstattarbeiten wie bei den Versuchen des Abschnittes 3 so, dass die Hauptweiche auf enzymatischer Grundlage mit einer Weichdauer von 2Va Stunden durchgeführt, der Äscherprozess mittels Schwöde und verkürztem Weißkalkäscher nach Versuch 4 und die Entkälkung und Beize in der beschriebenen Normalarbeitsweise mit 1% Amonsulfat und 0,5% Oropan 0 bei einer Beizdauer von 1 Stunde vorgenommen wurde. Die Chromgerbung wurde nach der Normalarbeitsweise des Versuchs 14 mit Schwefelsäurepickel und klassischer Chromgerbung mit 1,5% Chromoxid durchgeführt. Nach der Gerbung kamen die Leder 48 Stunden auf den Bock, wurden ausgereckt, gebügelt und so gefalzt (siehe Abschnitt 5), dass die Stärke des Fertigleders unter Berücksichtigung der Tatsache, dass die Leder bei der Nachgerbung noch aufgingen, bei etwa 0,9 mm lag. Nach Bestimmung des Falzgewichtes, das für die Dosierung aller weiteren Chemikalien zugrundegelegt wurde, wurde das Leder 30 Minuten mit Wasser von 30° C gespült und dann neutralisiert. Wir hatten ursprünglich mit 1,5% Natriumbikarbonat 2 Stunden gewalkt, dann aber diesen Einsatz nach der Menge auf 0,5% und nach der Einsatzdauer auf ½ Stunde gesenkt. Für die Nachgerbung wurde als weißgerbender synthetischer Gerbstoff 10% effektiv Basyntan supra DLX Pulver eingesetzt. Neben diesen Normalarbeitsverfahren sollen nachstehend noch 12 Variationen besprochen werden, obwohl die Gesamtzahl der Untersuchungen, die wir auf diesem Gebiet durchführten, wesentlich größer war.

Versuch 14: Normalverfahren. Neutralisation mit 0,5% Natriumbikarbonat während 'Va Stunde. Nachgerbung mit 150% Wasser und 10% (effektiv) Basyntan supra DLX Pulver, in 3 Anteilen im Abstand von je 30 Minuten zugeben. Gesamtdauer 3 Stunden. Dann spülen und fetten mit 1,5% sulfoniertem Klauenöl und 0,5% unsulfoniertem Klauenöl. Nach 45 Minuten war das Bad erschöpft, sonst wurden noch 0,5% Ameisensäure 1 : 10 zugegeben und noch weitere 15 Minuten gewalkt. Dann wurde 0,5% Liperminlicker 0 als kationischer Aufsatz nachgegeben und weitere 45 Minuten gewalkt. Das Lickerbad war bei allen Versuchen völlig ausgezehrt.

Versuch 27: Ohne Neutralisation. Durchführung wie bei Versuch 14, doch wurde ohne Neutralisation nach kurzem Spülen sofort mit der Nachgerbung begonnen.

Versuch 28: Neutralisation mit Neutrigan. Durchführung wie bei Versuch 14, doch wurde die Neutralisation mit 0,5% Neutrigan durchgeführt, ohne vorher zu spülen.

Versuch 29: Neutralisation mit Calciumformiat. Durchführung wie bei Versuch 14, doch wurde die Neutralisation mit 0,5% Calciumformiat vorgenommen.

Versuch 30: Neutralisation mit Calciumformiat und Bikarbonat.

Durchführung wie bei Versuch 14, doch wurde zunächst mit 0,5% Calciumformiat neutralisiert und anschließend noch mit Natriumbikarbonat nachneutralisiert, wobei die Zugabe mit automatischer Steuerung so erfolgte, dass der pH-Wert der Lösung konstant auf 5,0 eingestellt blieb. Dauer der Nachneutralisation 30 Minuten.

Versuch 31: Ohne Nachgerbung: Durchführung wie bei Versuch 14, doch wurde auf die Nachgerbung mit Basyntan supra DLX Pulver verzichtet.

Versuch 32: Nachgerbung mit 5%. Durchführung wie bei Versuch 14, doch wurden für die Nachgerbung nur 5% (effektiv) Basyntan supra DLX Pulver eingesetzt.

Versuch 33: Nachgerbung mit 15°/o. Durchführung wie bei Versuch 14, doch wurden für die Nachgerbung 15% (effektiv) Basyntan supra DLX Pulver eingesetzt.

Versuch 34: Nachgerbung mit Tanigan supra LH Pulver. Durchführung wie bei Versuch 14, doch wurden statt Basyntan supra DLX 10% (effektiv) Tanigan supra LH Pulver verwendet.

Versuch 35: Stufenweise Nachgerbung. Durchführung wie bei Versudi 14, doch wurden für die Nachgerbungen zunächst nur 7% Basyntan supra DLX verwendet und die restlichen 3°/o dem ausgezehrten Lickerbad zugegeben und dann noch eine weitere halbe Stunde gewalkt.

Versuch 36: Ohne kationischen Nachsatz. Durchführung wie bei Versuch 14, doch wurde bei der Fettung auf den kationischen Aufsatz verzichtet.

Versuch 37 und 38: Einsatz von Basyntan supra DLX Pulver bzw. Tanigan supra LH als Hauptgerbung. Bei diesen Versuchen wurde auf eine Chromgerbung verzichtet und die weißgerbenden Gerbstoffe wurden zur Hauptgerbung verwendet. Nach dem Entkalken und Beizen wurde kurz gespült und ohne Zwischenschaltung eines Pickels 30% (effektiv) Basyntan supra DLX Pulver (Versuch 37) bzw. Tanigan supra LH (Versuch 38) in 3 Raten zugesetzt. Dabei wurde für die Durchgerbung eine Zeitspanne von 48 Stunden benötigt, die Leder waren stark geschrumpft. In der 2. Serie wurde daher zunächst ein Pickel mit 100°/o Wasser von 20° C, 8% Kochsalz und 1% Ameisensäure 85%ig vorgeschaltet und die Hauptgerbung im frischen Bad mit je 25% (effektiv) der beiden Produkte während einer Dauer von 24 Stunden durchgeführt. Die Leder zeigten nur noch leichten Narbenzug, waren aber fester als die Leder der übrigen Versuche.

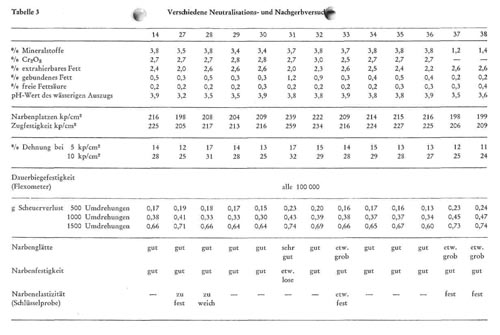

Auf eine Neutralisation kann nicht verzichtet werden, da sonst die Nachgerbung zu sehr in den Außenschichten des Leders erfolgt und neben einer Verminderung der Fettaufnahme nach den Werten in Tabelle 3 auch die Festigkeitseigenschaften und insbesondere die Scheuerfestigkeit verschlechtert werden (Versuch 27). Alle Neutralisationsversuche haben bestätigt, dass zur Erreichung einer genügenden Narbenelastizität und Scheuerfestigkeit zu empfehlen ist, mit mild wirkenden Neutralisationsmitteln zu arbeiten und die Intensität der Neutralisation möglichst niedrig zu halten. Der pH-Wert des wässerigen Auszugs des Leders darf nicht unter 3,5 liegen, um eine vorzeitige Zerstörung des Leders, aber auch Schädigungen des Spinngutes zu vermeiden, er sollte aber auch nicht nennenswert über 4 liegen und vor allem sollte die schichtmäßige Neutralisation möglichst gleichmäßig sein. Dafür bieten sich insbesondere Neutrigan, Calcium- und Natriumformiat und Coriagen an, wobei schon nach unseren früheren Untersuchungen Natriumformiat und Neutrigan eine weichere, geschmeidigere Lederbeschaffenheit bei höherer bleibender Verformung ergaben, während die Leder bei Calciumformiat und Coriagen im Griff etwas fester waren und eine etwas geringere bleibende Dehnung zeigten. Die Versuche 28 und 29 bestätigen diese Feststellung hinsichtlich der Dehnung bei geringer Belastung und der Weichheit des Leders in vollem Umfang. Da der pH-Wert des wässerigen Lederauszugs bei ausschließlichem Einsatz mildwirkender Neutralisationsmittel dicht an der unteren Grenze lag, erschien zweckmäßig, noch eine Nachneutralisation mit Bikarbonat nachzuschalten, wobei sich allerdings als günstig erwies, diese Nachneutraliation zur Erreichung eines glatten und genügend feinen und doch widerstandsfähigen Narbens durch automatische pH-Steuerung so zu lenken, dass der pH-Wert der Flotte konstant auf 5,0 eingestellt blieb (Versuch 30).

Eine Nachgerbung mit mildwirkenden synthetischen Gerbstoffen, zu denen die angewandten Weissgerbstoffe zählen, erwies sich als unbedingt zweckmäßig und erforderlich. Ohne eine solche Nachgerbung wird mit reiner Chromgerbung zwar ein Leder mit besonders guter Narbenglätte und hohen Festigkeitseigenschaften erhalten (Versuch 31), doch lässt sich eine gewisse Neigung zur Losnarbigkeit in den abfälligen Teilen nie ganz vermeiden und außerdem war die Dehnung bei geringer Belastung zu hoch und insbesondere der Scheuerverlust ungünstig. Durch die Nachgerbung werden gerade diese beiden wichtigen Eigenschaften bei gleichzeitig genügender Narbenelastizität wesentlich verbessert, wobei der Einsatz von 10% (effektiv) günstiger als der von 5% zu bewerten ist (Versuch 14 gegen Versuch 32), während bei weiterer Mengensteigerung keine nennenswerte Verbesserung dieser Eigenschaften mehr erfolgt, dagegen leicht der Narben eine unerwünschte Vergröberung erfährt (Versuch 33).

Tabelle 3

Selbstverständlich können anstelle von Basyntan supra DLX Pulver auch andere Weissgerbstoffe verwendet werden (Versuch 34). Das Verfahren, nur einen Teil des Weissgerbstoffes nach der Neutralisation einzusetzen und die restliche Gerbstoffmenge erst nach der Fettung zuzugeben, hat keine weitere Verbesserung der Ledereigenschaften erbracht (Versuch 35 gegen Versuch 14). Durch Weglassen des kationischen Aufsatzes wurde insbesondere der Scheuerverlust deutlich verbessert, ein Zeichen dafür, dass eine ausgesprochene Oberflächenfettung gerade im Hinblick auf diese Eigenschaft nicht erwünscht ist. Über die Gerbungen 37 und 38, bei denen auf eine Chromgerbung verzichtet und ausschließlich mit synthetischen Weissgerbstoffen gegerbt wurde, sind nach den Werten der Tabelle 3 keine weiteren kommentierenden Ausführungen zu machen, da diese Leder nicht den eingangs zitierten Anforderungen an Zylinderkalbleder entsprachen und vor allem der Narben zu grob und der Scheuerverlust ausgesprochen ungünstig war.

Über den Fettungsprozess wurden im Rahmen dieser Arbeit keine weiteren Untersuchungen durchgeführt, da dieses Thema schon in anderem Zusammenhang ausführlich behandelt wurde und daher auf die dortigen Mitteilungen bezüglich des Verhaltens der verschiedenen handelsüblichen Fettungsmittel verwiesen werden kann4). Bei Zylinderkalbledern sind beim Fettungsprozess insbesondere die folgenden Gesichtspunkte zu beachten:

1.Im Hinblick auf die gewünschte niedrige Dehnung bei geringer Belastung sollte der Fettgehalt nicht zu hoch liegen. Eine gute Geschmeidigkeit des Leders darf nicht mit besonders intensiver Fettung erreicht werden. Der Gehalt an extrahierbarem Fett sollte keinesfalls 5% übersteigen, zweckmäßigerweise sollte er niedriger liegen.

2.Da der Narben nicht zu weich sein darf, sich trocken anfühlen soll, und auch bei Erwärmung des Leders kein Fett austreten darf, sollten die Fettungsmittel möglichst tief ins Innere des Leders eindringen. Eine ausgesprochene Oberflächenfettung ist unbedingt zu vermeiden, zumal dadurch, wie schon Versuch 36 gezeigt hat, auch die Scheuerfestigkeit ungünstig beeinflusst wird. Daher hat sich schon bei der Neutralisation ein gutes Durchneutralisieren, aber auch eine stärkere Neutralisation der Oberflächenschichten (Versuch 30) empfohlen und aus dem gleichen Grunde hat sich auch ein kationischer Aufsatz, der ja in erster Linie der Oberflächenfettung dient, nicht bewährt, da ohne ihn wesentlich bessere Werte hinsichtlich Scheuerfestigkeit erhalten werden.

3.Ein stärkeres Austreten von Fett aus dem Leder unter gleichzeitigem Einfluß von Druck und Wärme, aber auch unter dem Einfluss von fettsaugendem Spinnmaterial, wie es beispielsweise die Zellwolle darstellt, sollte unbedingt vermieden werden, da dadurch zwangsläufig eine Versprödung des Leders und ein vorzeitiges Zermürben des Fasergefüges, aber auch eine Verschmutzung des Spinngutes bewirkt wird. Daher sollten für die Fettung möglichst nur solche Fette verwendet werden, die in stärkerem Maße von der Ledersubstanz gebunden werden. Auf einzelne Produkte, die dieser Anforderung genügen, soll hier nicht weiter eingegangen werden, da bei unseren früheren Untersuchungen ein umfangreiches Zahlenmaterial über die Fettbindung der verschiedenen handelsüblichen Fettungsmitteln mitgeteilt wurde und außerdem heute alle Lickerprodukte liefernden Firmen solche mit hohem Bindungsvermögen in ihrem Sortiment haben. Eine Mitverwendung von stärker sulfonierten Fetten ist unbedingt zu empfehlen, zumal die dadurch meist bewirkte erhöhte Wasserzügigkeit hier nicht von Nachteil ist, im Gegenteil im Hinblick auf die Vermeidung statischer Aufladung von Vorteil sein kann (siehe Abschnitt . Aus dem gleichen Grunde sollte auch keine oder eine nur geringe Mitverwendung von Mineralfetten erfolgen.

4.Um die helle Lederfarbe auch beim Gebrauch zu erhalten, sollten möglichst lichtechte Fette eingesetzt werden, die keine nachträgliche Vergilbung des Leders bewirken.

5.Es ist darauf zu achten, dass nur solche Fette eingesetzt werden, die keinen höheren Gehalt an freien Fettsäuren besitzen. Der Gehalt an freien Fettsäuren sollte im Leder l,0°/o nicht übersteigen, da bei höheren Gehalten mit einem Angriff auf die Metallteile zu rechnen ist, mit denen die Hochverzugsriemchen in Verbindung kommen, wobei sich andererseits die dabei gelösten Eisenverbindungen wieder ungünstig auf die Haltbarkeit des Leders auswirken können.

5. Einfluss der mechanischen Zurichtung

Es war nicht die Aufgabe des vorliegenden Forschungsvorhabens, über den Einfluss der mechanischen Zurichtung auf die Eigenschaften des Zylinderkalbleders systematische Untersuchungen durchzuführen, doch wurden im Rahmen der vorgenommenen Untersuchungen auch nach dieser Richtung hin einige Erfahrungen gesammelt, über die als Ergänzung zu den Ausführungen der vorhergehenden Abschnitte kurz berichtet werden soll.

Das richtige Falzen ist für die Erreichung der Forderung nach einer möglichst gleichmäßigen Lederstarke mit einer Schwankung von höchstens ± 0,05 mm, möglichst aber ± 0,02 mm von ganz besonderer Bedeutung. Es muss vorwiegend im feuchten Zustand erfolgen. Durch ein Trockenfalzen kann man zwar noch eine Feinregulierung erreichen, aber es darf nicht in zu starkem Maße vorgenommen werden, sonst werden die Leder wesentlich weicher und die Dehnbarkeit unerwünscht erhöht. Beim Nassfalzen empfiehlt sich, nach dem Abwelken noch zu bügeln, da dann das Falzen wesentlich gleichmäßiger erfolgt.

Für den Trockenprozess haben unsere Untersuchungen über den Vergleich der Klebetrocknung mit der normalen Spanntrocknung wertvolle Hinweise ergeben, zumal für diese Untersuchungen zum großen Teil Kalbfelle verwendet wurden. Dabei hat sich gezeigt, dass die Klebetrocknung nicht zu empfehlen ist, da dadurch die Narbenfestigkeit bisweilen ungünstig beeinflusst wird und außerdem die Narbenelastizität leidet. Leder, die unter Spannung getrocknet wurden, besaßen nach dieser Richtung durchweg eine günstigere Beschaffenheit, wobei aber bei der Endtrocknung unter möglichst scharfen Trockenbedingungen gearbeitet werden sollte, um dadurch die Dehnbarkeit bei geringer Belastung und den Scheuerwiderstand günstig zu beeinflussen. Auch eine Vakuumtrocknung halten wir insbesondere beim Nachtrocknen nach dem Stollvorgang zur Erreichung guter Narbenglätte und geringen Scheuerverlustes für zweckmäßig, namentlich wenn eine Trockenanlage zur Verfügung steht, bei der durch Gegenvakuum der Trockendruck den Anforderungen zur Erreichung einer genügenden Narbenelastizität sachgemäß angepasst werden kann.

Bisweilen hat man Zylinderkalbleder abgebufft und mit weißpigmentierten Binderdeckschichten abgedeckt, um eine möglichst einheitliche und möglichst weiße Lederfarbe zu erreichen. Ganz abgesehen davon, dass dadurch die Gefahr einer elektrostatischen Aufladung wesentlich gesteigert wird (siehe Abschnitt 6), besteht auch die Gefahr vorzeitiger Versprödung, die sich in Rissebildung und schollenartigen Erhebungen auswirkt und dann ein Zerstören des Faservlieses bewirkt und zu Reklamationen Veranlassung gibt. Da die Forderung einer völlig einheitlichen und völlig weißen Oberflächenfärbung vom Qualitätsstandpunkt aus ungerechtfertigt ist, sollte man nach unseren Erfahrungen auf eine Deckfarbenschichtung bei Zylinderkalbledern überhaupt verzichten.

6. Elektrostatische Aufladung von Zylinderkalbledern

Auf die unangenehme Auswirkung einer elektrostatischen Aufladung der Hochverzugsriemchen in den Streckwerken wurde bereits an anderer Stelle hingewiesen, besonders wenn Zellwolle und synthetische Fasern verarbeitet werden, die ihrerseits besonders zu elektrostatischer Aufladung neigen. Die elektrostatische Aufladung entsteht durch Reibung zwischen Riemchen und Textilfasern, und wenn sie eine gewisse Höhe annimmt, so wird dadurch die Trennung zwischen den Riemchen und dem Spinnmaterial und damit ein glattes Ablaufen des Textilvlieses verhindert, die Textilfasern wickeln sich vielmehr auf den Streckwerken auf und durch diese Wickelbildung wird der Arbeitsprozess empfindlich gestört. Das Entstehen einer elektrostatischen Aufladung als solcher ist nicht zu vermeiden, entscheidend ist aber, ob die statische Elektrizität rasch zur Erde abgeleitet werden kann oder nicht. Haben die elektrostatisch aufgeladenen Körper nur ein geringes elektrisches Leitvermögen, so fließen die Ladungen nur sehr langsam ab, die Aufladung bleibt weitgehend bestehen und damit sind die angeführten Nachteile unvermeidlich. Ob ein genügend rasches Ableiten der statischen Aufladung möglich ist, hängt einmal von den Klimaverhältnissen ab. Ist die Luftfeuchtigkeit des Raumes genügend hoch, so ist mit einer elektrostatischen Aufladung überhaupt nicht zu rechnen, und bei sachgemäßer Klimatisierung der Arbeitsräume ist daher eine Wickelbildung einwandfrei zu vermeiden.

Was das Leder selbst anbetrifft, so kann auch Leder recht beträchtliche Aufladungen erreichen, doch unterscheidet es sich von den meisten Kunststoffen günstig durch die Fähigkeit, diese Ladung rasch abzuleiten. Die Möglichkeiten der Beeinflussung der Ableitung durch Variationen der Herstellungsverfahren ist allerdings nach unseren früheren Untersuchungen bei der Herstellung von Zylinderkalbledern relativ gering. Die Gefahr elektrostatischer Aufladung ist allgemein bei pflanzlich gegerbten Ledern geringer als bei Chromleder, doch wird aus anderen Gründen meist Chromleder bzw. kombiniert gegerbtes Leder für diesen Verwendungszweck bevorzugt. Die Wasserwerkstattarbeiten beeinflussen im allgemeinen die Ladungsverhältnisse und die Leitfähigkeit des Leders nicht. Bei Chromleder ist zwar eindeutig ein Absinken der Neigung zur elektrostatischen Aufladung bzw. Verbesserung der Ableitung mit steigendem Chromoxidgehalt der Leder festzustellen, doch haben die in den vorhergehenden Abschnitten getroffenen Feststellungen gezeigt, dass mit steigendem Chromoxidgehalt eine Reihe anderer für Zylinderkalbleder wichtiger Eigenschaften ungünstig beeinflusst werden, so dass es unmöglich ist, lediglich wegen der verringerten Gefahr einer elektrostatischen Aufladung mit höherem Chromoxidgehalt zu arbeiten. Ein grundsätzlicher Einfluss von Maskierungsmitteln bei der Gerbung auf die Aufladung war aus unseren früheren Versuchen nicht abzuleiten und ebenso hat sich gezeigt, dass die Nachgerbung mit weissgerbenden synthetischen Gerbstoffen die Gefahr einer elektrostatischen Aufladung weder günstig noch ungünstig beeinflusst. Dagegen hat sich der Einsatz eines höheren Anteils an sulfonierten Fetten im angewandten Fettgemisch als günstig erwiesen, und kann daher auch aus diesem Grunde unbedingt empfohlen werden. Andererseits wirken sich Deckschichten sehr häufig ungünstig auf die Ableitung der elektrostatischen Aufladung aus, so dass man bei der Herstellung chromgarer bzw. kombiniert gegerbter Zylinderkalbleder unbedingt auf eine solche Abdeckung verzichten sollte, zumal sie vom Qualitätsstandpunkt aus keineswegs erforderlich ist.

In diesem Zusammenhang sei auch darauf hingewiesen, dass die elektrostatische Aufladung durch eine echte antistatische Präparation des Leders stark vermindert werden kann, wobei allerdings die auf dem Textilgebiet bewährten Antistatika nicht ohne weiteres auf Leder übertragen werden können, da bei Leder ohne Zweifel andere Affinitätskräfte und Strukturverhältnisse vorliegen als bei synthetischen Fasern. Dagegen konnten aus einer großen Gruppe untersuchter Produkte einige Materialien ermittelt werden, die bei geeigneten Auftragsbedingungen bei Leder zuverlässig eine starke Verminderung der Gefahr elektrostatischer Aufladung bewirken. Das gilt bei den damals untersuchten Produkten insbesondere vom Sebosan SWR (Stockhausen), den Produkten Amolan A konz., Seromin HS, Lipamin OK und Antistatin SM der BASF und dem Statexan AN von Bayer, doch sind inzwischen auch von anderen Firmen Produkte für die antistatische Behandlung von Leder herausgebracht worden. Da diese Produkte in erster Linie an der Oberfläche des Leders zur Verfügung stehen müssen, ergaben die Versuche, die Produkte im Faß in wässeriger Lösung einzuwalken, keine brauchbare Wirkung. Nur durch Bürstauftrag oder durch Besprühen der trockenen Leder mit Lösungen von genügender Konzentration (1-2°/o Trockensubstanz) kann eine befriedigende antistatische Wirkung erreicht werden.

7. Zusammenfassung

Bei der Herstellung chromgarer bzw. kombiniert gegerbter Zylinderkalbleder müssen einige Sonderanforderungen hinsichtlich gleichmäßiger Stärke, Festnarbigkeit, Griff, Strukturfestigkeit, Elastizität, Narbenbeschaffenheit, Dehnbarkeit, Abrieb- und Druckfestigkeit und elektrostatischer Aufladung berücksichtigt werden. Daher kann die Herstellung dieser Lederart nicht ohne weiteres nach den Richtlinien für Kalboberleder erfolgen, vielmehr sind in den einzelnen Herstellungsstadien die folgenden Variationen zweckmäßigerweise zu berücksichtigen:

1. Für die Weiche hat sich ein Entfleischen nach kurzer Vorweiche und eine Hauptweiche als Kurzweiche auf enzymatischer Grundlage als zweckmäßig erwiesen.

2.Der Äscherprozess ist möglichst schonend durchzuführen. Als am zweckmäßigsten haben sich eine Schwöde mit kurzem Nachäscher über Nacht (Versuch 4), der aber schwach mit Schwefelnatrium angeschärft wird, ein angeschärfter Fassäscher von höchstens 24 Stunden Dauer (Versuch 5) und vor allem eine Fassschwöde von 14 Stunden Dauer mit abgewandelter Zusammensetzung (Versuch 9) erwiesen.

3.Ein gutes Durchentkälken und eine schonende Beize sind unerlässlich. Dabei hat sich insbesondere ein Entkalken und Beizen in kurzer Flotte (Versuch 12) und noch mehr die Anwendung einer sauren Beize (Versuch 13) bewährt.

4.Bei Pickel und Chromgerbung ist auf eine gute Durchpickelung vor Beginn der Chromgerbung und mäßige Intensität der Chromgerbung (2-3% Cr203 im Leder) zu achten. Dabei kann eine Verbesserung der Ledereigenschaften durch Salzsäurepickel (Versuch 16), Formalinzusatz zum Pickel (Versuch 17), mäßige Acetatmaskierung (Versuch 21) und die Verwendung von mit S02 reduzierten Chrombrühen (Versuch 22) erreicht werden. Wir würden das Arbeiten mit Kurzpickel und Chromgerbung nach dem Ungelöstverfahren vorziehen, insbesondere wenn Schwefelsäure beim Pickel eingesetzt wird (Versuch 24) und ein Teil des Chromgerbstoffes durch Lutan ersetzt wird (Versuch 26). Ferner ist dabei eine zu hohe Pickel- und Gerbtemperatur zu vermeiden und durch automatische pH-Steuerung beim Abstumpfen dafür zu sorgen, dass auch nicht zwischenzeitlich pH-Werte über 4,0 in der Flotte auftreten.

5.Für die Neutralisation empfiehlt sich, mildwirkende Neutralisationsmittel zu verwenden und die Intensität der Neutralisation so einzustellen, dass der pH-Wert des wässerigen Lederauszugs zwischen 3,5 und 4 liegt. Am günstigsten erwies sich, nach Versuch 30 der Neutralisation mit Calciumformiat noch eine Nachneutralisation mit Natriumbikarbonat folgen zu lassen, die automatisch so gesteuert wird, dass der pH-Wert der Lösung nie über 5,0 steigt.

6.Auf eine Nachgerbung mit mildgerbenden synthetischen Gerbstoffen kann im Hinblick auf eine geringe Dehnung und einen günstigen Scheuerwiderstand bei gleichzeitig guter Narbenglätte und Narbenfestigkeit nicht verzichtet werden, wobei sich ein Einsatz geeigneter Weißgerbstoffe in Mengen von etwa 10% (effektiv) als besonders günstig erwiesen hat.

Für die Lederfettung ist von Wichtigkeit, dass der Gehalt an extrahierbaren Fetten niedrig liegt, eine Oberflächenfettung vermieden und eine gute Fettbindung erreicht wird, dass die Fette nicht vergilben und dass der Gehalt des Leders an freien Fettsäuren nicht über 1,0% liegt.

8.Bei der mechanischen Zurichtung sollte das Falzen vorwiegend als Naßfalzen vorgenommen und ein Trockenfalzen höchstens für eine Feinkorrektur der Stärke angewandt werden. Beim Trocknen ist dem Spanntrocknen der Vorzug vor dem Pastingtrocknen einzuräumen, wobei die Endtrocknung unter scharfen Trockenbedingungen durchzuführen ist. Für die Nachtrocknung nach dem Stollen kann auch die Vakuumtrocknung unter geeigneten Bedingungen eingesetzt werden. Auf eine Deckfarbenzurichtung der Leder sollte auf alle Fälle verzichtet werden.

9.Das Auftreten einer elektrostatischen Aufladung mit den Nachteilen einer Wickelbildung in den Streckwerken kann durch geeignete Klimatisierung der Arbeitsräume verhindert werden, doch kann diesen Erscheinungen auch durch eine antistatische Ausrüstung der Lederoberfläche mit geeigneten Mitteln vorgebeugt werden.

10.Nach dem Ergebnis der durchgeführten Untersuchungen sollten chromgare bzw. kombinierte Zylinderkalbleder die folgenden Anforderungen erfüllen, wobei die chemischen Werte nach den neuen RAL-Vorschriften auf 0% Wasser bezogen sind.

| Chromoxidgehalt (Cr2O3) | 2-3% |

| Lösliche Mineralstoffe | höchstens 1% höher als Cr2O3. Höhere Einlagerungen führen leicht zu Versprödungen des Narbens |

| Extrahierbares Fett | nicht über 5% |

| Gebundenes Fett (nach Fahrion) | Mindestens 1%, zweckmäßig über 2% |

| Freie Fettsäuren | nicht über 1% |

| PH-Wert des wässerigen Auszugs | nicht unter 3,5, aber möglichst auch nicht nennenswert über 4,0 |

| Zugfestigkeit kp/cm² | mindestens 200. Die Belastung, bei der Narbenplatzen eintritt, darf höchstens 10% unter der Bruchlast liegen |

Dehnung bei geringer Belastung

| bei 5 kp/cm² | Höchstens 15% |

| bei 10 kp/cm² | Höchstens 30% |

| Dauerbiegefestigkeit (Flexometer) | Mindestens 100 000 Knickungen |

Abriebfestigkeit (Gewichtsverlust in g)

| 500 Umdrehungen | unter 0,2 g |

| 1 000 Umdrehungen | unter 0,4 g |

| 1 500 Umdrehungen | unter 0,7 g |

Es ist uns ein Bedürfnis, dem Herrn Ministerpräsidenten des Landes Nordrhein-Westfalen für die finanzielle Unterstützung dieser Arbeit herzlich zu danken. Ferner danken wir Herrn K. Härtewig und Herrn St. Moll für die Durchführung der Gerbversuche dieser Arbeit.

Literaturverzeichnis

- H. Herfeld, St. Moll und W. Harr, Gerbereiwissenschaft und Praxis, Januar und Februar 1969.

- H. Herfeld und B. Schubert, Gerbereiwissenschaft und Praxis, November und Dezember 1967.

- H. Herfeld und I. Steinlein, Gerbereiwissenschaft und Praxis, August 1964.

- H. Herfeld und K. Schmidt, Gerbereiwissenschaft und Praxis, März 1965.

- H. Herfeld und M. Oppelt, Gerbereiwissenschaft und Praxis, September 1966.

- A. Küntzel, Gerbereichem. Taschenbuch, 6. Auflage, Dresden und Leipzig 1955, S. 271.

- H. Herfeld und I. Steinlein, Gerbereiwissenschaft und Praxis, Januar 1968.

- H. Herfeld und M. Oppelt, Gerbereiwissenschaft und Praxis, August 1961.

- Siehe z. B. W. Grassmann, Handbuch der Gerbereichemie und Lederfabrikation, IL Band, 2. Teil, Wien 1939, S. 201 ff.

- H. Herfeld und W. Pauckner, Gerbereiwissenschaft und Praxis, September 1967.

- W. Pauckner und H. Herfeld, Das Leder 1967, 239; 1968, 84.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie