Inhaltsverzeichnis

139 Über die Beeinflussung des Feuchtigkeitsgehaltes und der Eigenschaften des Leders durch die Hochfrequenztrocknung aus dem Jahre 1978

Die Hochfrequenztrocknung wurde als Zusatztrocknung zur Vergleichmäßigung des Wassergehaltes von Leder vor dem Stollen mehrfach vorgeschlagen, hat sich aber in der Praxis bisher kaum eingeführt, wobei insbesondere bemängelt wurde, dass die Leistung der bisherigen Geräte zu gering sei. Im Rahmen der Untersuchungen, über deren Ergebnisse nachstehend berichtet wird, wurde systematisch geprüft, welche Einsatzmöglichkeiten für die Hochfrequenztrocknung bei der Ledertrocknung bestehen, in welchen Grenzen der Feuchtigkeitsgehalt beeinflusst werden kann, welche Kosten entstehen und ob die Ledereigenschaften beeinflusst werden. Man kann zu erheblicher Rationalisierung und Kosteneinsparungen kommen und daher dürfte das Verfahren gerade im Hinblick auf die ständig steigenden Lohnkosten in Zukunft Beachtung verdienen.

The effect of high-frequency drying on the moisture content and the properties of the leather

Even though high-frequency drying has been often suggested as a supplementary drying to equate the moisture in the leather prior to staking, it has rarely been incorporated commerciaily, chiefly be-cause throughput of previous appliances was considered to be much too low. In the scope of the current investigations, whose results are being reported here, it was systematically proven what possibi-lities existed for drying leather by the high-frequency technique, within what limits the moisture coutd be operated, what costs were incurred, and whether the leather properties were affected in any way. As it can produce considerable rationalization and cost savings, the new drying method ought to find more extensive application in the future, particularly in view of the ever increasing labour costs.

1967 haben Rosenbusch und Klieg erstmalig über den Einsatz der Hochfrequenztrocknung bei der Lederherstellung berichtet, die theoretischen Grundlagen dieser Trockenmethode behandelt und einige Erfahrungen bei der Ledertrocknung mitgeteilt. Sie bezeichneten ihre Veröffentlichung selbst als vorläufige Information. Auf der VGCT-Tagung 1969 in Lindau beschäftigte sich dann Arntz ebenfalls ausführlich mit den Grundlagen der Hochfrequenztrocknung, machte eingehendere Angaben über die aufzuwendende Verdampfungsenergie und wies darauf hin, dass diese Trockenmethode, da die Kosten wesentlich höher als bei der Vakuum- und Pastingtrocknung liegen, nicht für eine Alleintrocknung von Leder in Frage käme, dass sie aber infolge einer selektiven Erwärmung der stärker wasserhaltigen Stellen zu einem Feuchtigkeitsausgleich vor dem Stollen eingesetzt werden könne. Auch die Angaben dieser Veröffentlichung stützen sich nur auf Versuchsergebnisse, nicht auf Erfahrungen der Praxis. Die Firma Cartigliano hat seit der 2. Hälfte der 60er Jahre eine Hochfrequenz-Trockenanlage auf den Markt gebracht und an eine Reihe von Lederfabriken verkaufen können. In Deutschland hat m. W. diese Trockenmethode bisher nicht Fuß fassen können, wobei als Nachteile eine ungenügende Leistung, teilweise aber auch ungünstige Qualitätseinflüsse angeführt wurden. Ergebnisse systematischer Untersuchungen über die Einsatzmöglichkeiten dieser Trockenmethode und insbesondere auch über die Wirkung auf die Lederqualität wurden aber bisher nicht mitgeteilt. Unsere Untersuchungen, über deren Ergebnisse wir nachstehend berichten, sollten diese Lücke schließen.

Grundlagen der Hochfrequenztrocknung

Die Hochfrequenztrocknung beruht darauf, dass das zu trocknende Gut zwischen 2 Plattenelektroden gebracht wird, an die mittels eines HF-Generators eine Wechselspannung angelegt wird. Unter Hochfrequenzstrahlung versteht man durch Wechselströme erzeugte elektromagnetische Wellen mit sehr hoher Schwingungszahl zwischen 10 KHz und 3 000 MHz (1 Hertz [Hz] ist die Maßeinheit der Frequenz und gibt die Zahl der Schwingungen je Sekunde an). So entsteht ein hochfrequentes elektrisches Wechselfeld, dessen Polarität im Rhythmus der Generatorfrequenz wechselt. Unter dem Einfluss dieser Feldkräfte werden die einzelnen Moleküle des Trockengutes in Schwingungen versetzt, und dabei treten Reibungskräfte auf, die zu einer Erwärmung führen. Diese Umwandlungserscheinung ist bei Nichtleitern um so stärker, je schlechter die durchstrahlten Stoffe leiten, je höher also ihre Dielektrizitätskonstante ist. Wasser hat eine sehr hohe Dielektrizitätskonstante von etwa 80, wasserhaltige Stoffe erfahren daher eine wesentlich stärkere Erwärmung als trockene. In flächigem Trockengut nehmen die Stellen mit höherem Wassergehalt aus dem Spannungsfeld auch mehr HF-Energie auf als die trockeneren Stellen und werden dadurch so lange bevorzugt erwärmt, bis ihr Wassergehalt sich demjenigen in den trockenen Bereichen angepasst hat. Die HF-Energie vergleichmäßigt also selbständig den Feuchtigkeitsgrad im Trockengut und es erfolgt ein Ausgleich des Wassergehaltes über die gesamte Fläche. Als weiterer Vorteil für die Hochfrequenztrocknung kommt hinzu, dass die Umwandlung der HF-Energie in Wärme innerhalb des Trockengutes erfolgt, die Trocknung also von innen heraus vor sich geht und damit das Trockengut an seinen feuchten Stellen im Gegensatz zu allen anderen Trockenverfahren eine höhere Temperatur als die umgebende Luft hat, wodurch eine wesentliche Beschleunigung der Verdampfung und gleichzeitig eine Temperaturschonung der Aussenzonen (im Falle des Leders also des Narbens) erfolgt.

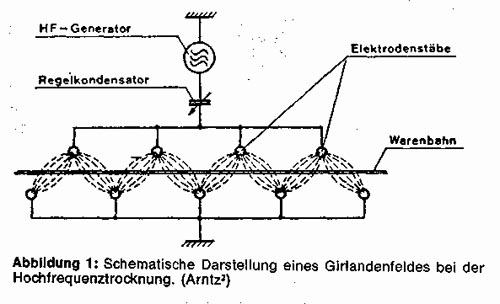

Abbildung 1:

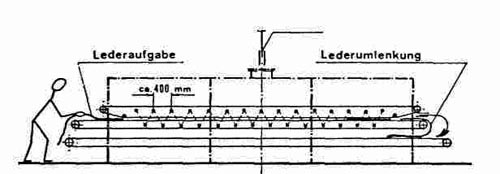

Abbildung 2:

Eine HF-Trocknung von flächenartigen Gebilden, also z. B. von Leder, erfolgt zweckmäßig im Durchlaufverfahren. Dabei kommt anstelle der beiden Kondensatorplatten, bei denen die Feldlinien senkrecht zur Transportrichtung verlaufen und die Wirkung des HF-Feldes daher relativ gering ist, ein sog. Girlandenfeld zum Einsatz (Abbildung 1). Hier wird mit Elektrodenstäben gearbeitet, die oberhalb und unterhalb des Transportbandes quer zur Laufrichtung und seitlich um V2 Einheit versetzt angeordnet sind, so dass die Feldlinien das Trockengut schräg zur Transportrichtung durchlaufen und damit ein Streufeld mit hoher Feldstärke entsteht. Die Gesamtanlage eines HF-Trockners besteht also, wie Abbildung 2 zeigt, aus

- einem HF-Generator;

- einem Trockentunnel, durch den ein endloses Transportband in Form von Perlonschnüren das zu trocknende Leder durch das Hochfrequenzfeld führt. Ein zweites Schnürenband verhindert, dass sich die Ränder des Leders hochbiegen und u. U. mit den Elektrodenstäben in Berührung kommen, wodurch Überschläge und Verbrennungen entstehen;

- einem dritten endlosen Schnürenband unterhalb des Tunnels, das aber nur zur Rückführung des getrockneten Leders an die Bedienungsperson dient, also nichts mit dem Trockenvorgang zu tun hat und überflüssig ist, wenn das getrocknete Leder direkt etwa an eine Stollmaschine abgegeben wird;

- einer Absaugvorrichtung, um durch Absaugen des entstehenden Wasserdampfes die Trockenwirkung zu unterstützen und um elektrische Überschläge und dadurch entstehende Brandstellen am Leder zu vermeiden.

Die Leistung einer HF-Anlage ist von 4 Faktoren abhängig:

- Leistung des HF-Generators;

- Länge des Elektrodenfeldes und damit des Trockentunnels;

- Elektrodenabstände;

- Transportgeschwindigkeit des Perlonbandes.

Die Faktoren 1 und 2 sind für eine gegebene Anlage konstant. Der Faktor 2 ist aber vor Beschaffung der Anlage genau zu prüfen, da bei gegebener Trockenleistung das Band um so schneller laufen kann und damit die Leistung um so größer ist, je länger das Elektrodenfeld ist. Der Faktor 3 kann je nach Lederart und Anfangswassergehalt bzw. gewünschtem Endwassergehalt in gewissen Grenzen variiert werden. Der Faktor 4, die Bandgeschwindigkeit, kann in weiten Grenzen stufenlos variiert werden und ist für den Praktiker das hauptsächliche Mittel, um die Trocknung auf jede gewünschte Endfeuchte einzustellen. Man kann damit die Leder voll austrocknen, aber auch jede gleichmäßige Feuchte, etwa die Stollfeuchte anstreben.

Anordnung unserer Versuche

Wie bereits Arntz darlegte, kommt die Hochfrequenztrocknung angesichts der hohen Energiekosten nicht für eine Haupttrocknung von Leder in Frage, sie kann aber zusätzlich zu anderen Trockenmethoden zur Egalisierung des Feuchtigkeitsgehaltes eingesetzt werden und diese Einsatzmöglichkeit lag unseren Untersuchungen zugrunde. Alle in der Praxis heute verwendeten Trockenverfahren gestatten nicht, eine einheitliche Egalisierung des Wassergehaltes der Leder auf einen für das nachfolgende Stollen richtigen Feuchtigkeitsgrad zu erreichen. Der Wassergehalt des Leders ist über die ganze Fläche des Leders sehr unterschiedlich und daher trocknen die Kernteile mit geringerem Wassergehalt viel schneller aus als die wasserhaltigeren abfälligen Teile, insbesondere Bauch und Flamen. Würde man z. B. bei der Vakuumtrocknung den Trockenvorgang zu früh abbrechen, so würden die abfälligen Teile zu feucht bleiben und dann durch die starke mechanische Beanspruchung beim Stollen locker und losnarbig werden. Würde man den Trockenvorgang fortsetzen, bis auch diese Stellen völlig ausgetrocknet sind, so würden die kernigen Teile auf der relativ heißen Trockenplatte zu stark übertrocknet werden, verhärten und schrumpfen und nachträglich nur schwer wieder die gewünschte Weichheit und Geschmeidigkeit zurück erlangen. Daher ist in der Praxis üblich, den Trockenprozess im Vakuumapparat bei einem mittleren Wassergehalt abzubrechen und die Leder dann zur Nachttrocknung der abfälligen Teile noch einer Hängetrocknung bei Raumtemperatur zu unterziehen und anschließend vor dem Stollprozess wieder anzufeuchten. Aber das ist ein arbeitsaufwendiger Prozess. Hier sollte die Hochfrequenztrocknung einsetzen, um die Leder, die die Vakuumtrocknung bei einem mittleren Wassergehalt mit Schwankungen zwischen 25 und 50% verlassen, auf eine r e -mäßige Stollfeuchte so einzustellen, dass sie im Anschluss daran direkt gestollt werden können. In systematischen Versuchsreihen waren folgende Fragen zu klären:

- Kann durch die Hochfrequenztrocknung in brauchbarer Zeit und bei keinem zu hohen Energieaufwand eine weitgehende Vergleichmäßigung des Wassergehaltes über die ganze Fläche der Leder erreicht werden bzw. in welchen Grenzen ist eine solche Vergleichmäßigung zu erreichen?

- Ist es möglich, die Höhe des Wassergehalts auf den jeweiligen Stollprozess einzustellen? Nicht alle Stollverfahren und nicht alle Lederarten benötigen hier den gleichen Wassergehalt, so dass dieser nicht nur vergleichmäßigt, sondern auch auf jede gewünschte, dem Stollprozess angepasste Höhe eingestellt werden muss.

- Wie wirkt sich die Hochfrequenztrocknung auf die Eigenschaften des Leders aus? Vielfach wird die Auffassung vertreten, die Leder müssten nach Abschluss der Nachgerbung vor dem Stollen einmal völlig ausgetrocknet werden. Arntz verweist auf die Meinung der Praxis, bei fehlendem Auftrocknen würde die Festnarbigkeit leiden, von anderer Seite wurde uns mitgeteilt, der Narbenwurf wäre insbesondere in den Flamen etwas schlechter. Wir haben bereits in einer früheren Veröffentlichung darauf hingewiesen, dass von der Qualität des Leders her auf ein völliges Austrocknen vor dem Stollen verzichtet werden könne, doch war bei den durchgeführten Untersuchungen dieser Gesichtspunkt erneut zu beachten.

- Schließlich war zu prüfen, ob sich die Hochfrequenztrocknung ungünstig auf die Flächenausbeute auswirkt Das war allerdings von vornherein nicht wahrscheinlich, denn nach unseren früheren Untersuchungen tritt eine nennenswerte Schrumpfung nicht im Anfangsbereich der Trocknung, sondern erst bei der Endtrocknung ein und ebenso bei höheren Temperaturen stärker als bei milder Trocknung und bei der Hochfrequenztrocknung ist die Endtrocknung noch nicht erreicht und es findet keine weitere Wärmezufuhr statt, wenn die Austrocknung erreicht ist. Trotzdem war aber auch dieser Faktor mit zu berücksichtigen.

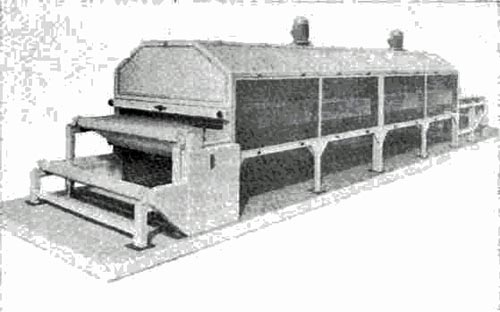

Für die Durchführung unserer Versuche verwendeten wir eine Hochfrequenzanlage der Firma Cartigliano (Abbildung 3), die eine Gesamtlänge von 8,60 m und eine Breite von 1,90 m hatte, mit einem 12-KW-Hochfrequenzgenerator arbeitete und auf eine Frequenz von 27,2 MHz abgestimmt war.

Wir konnten mit einer relativ kurzen Anlage auskommen, da wir keine hohe Stundenleistung benötigten, aber die Anlage war so beschaffen, dass die erhaltenen Ergebnisse auch auf größere Anlagen sinngemäß übertragen werden können. Der Abstand der Elektroden war in unserem Falle so gewählt, dass sowohl kräftige wie dünne Leder gearbeitet werden konnten, während man in der Praxis den Abstand noch spezifischer der gegebenen Produktion anpassen und damit noch eine gewisse Steigerung der Leistung erreichen kann. Der Grad der Trocknung war bei unseren Versuchen ausschließlich von der Transportgeschwindigkeit des Perlonbandes abhängig und konnte durch ihre Variation beeinflusst werden.

Abbildung 3:

Die Versuche wurden teilweise mit Ledern unserer Versuchsgerberei, in der Mehrzahl der Fälle aber in Zusammenarbeit mit Lederfabriken mit deren Ledern durchgeführt. Die Partien wurden nach dem Abwelken jeweils in 2 Teilpartien aufgeteilt und die eine wurde in betriebsüblicher Weise getrocknet, wobei die Leder zumeist zunächst eine Vakuumtrocknung und anschließend eine Hängetrocknung erhielten. Sie wurden dann betriebsüblich wieder angefeuchtet, gestollt und wieder getrocknet. Die andere Teilpartie (Versuchspartie) wurde zunächst im Vakuumapparat so weit vorgetrocknet, dass der Wassergehalt auch an den nassen Stellen möglichst nicht über 50% lag, dann wurde sofort anschließend die Hochfrequenztrocknung bis zur Stollfeuchte durchgeführt, sofort gestollt und wieder im Vakuum getrocknet. Einige Felle oder Häute wurden in der Rückenlinie geteilt und Hälften und Gegenhälften auf die beiden Teilpartien aufgeteilt, um bei späteren Untersuchungen auf chemische und physikalische Daten exakte Vergleichswerte zu erhalten und den Einfluss struktureller Unterschiede weitestmöglich auszuschalten. Bei der Versuchspartie wurde nach der Vakuumtrocknung und nach der HF-Trocknung der Wassergehalt an möglichst vielen Stellen bestimmt, um die ganze Breite der flächenmäßigen Schwankungen zu erfassen. Dabei verwendeten wir ein elektronisches Feuchtigkeitsmessgerät (Aqua Boy), dessen Messprinzip auf der elektrischen Leitfähigkeitsmessung beruht, da die elektrische Leitfähigkeit stets in einem festen Verhältnis zur Feuchtigkeit steht. Das Gerät arbeitete mit 3 umschaltbaren Messbereichen, und die prozentuale Feuchtigkeit war in Prozent direkt ablesbar. Die Feuchtigkeitswerte lagen stets etwas zu hoch, doch war die Differenz immer konstant, und bei unseren Versuchen interessierte ja nur der relative Vergleich. Bei der Messung wurde stets eine Folie mit zahlreichen kreisrunden Löchern auf die Lederoberfläche aufgelegt, sodass die Vergleichsmessungen immer an den gleichen Stellen erfolgten. Natürlich wurde im Vergleich der beiden Teilpartien auch die äußere Beschaffenheit der Leder beurteilt und die flächenmäßige Ausbeute bestimmt.

Zur Klärung der diesem Forschungsvorhaben gestellten Aufgabe wurde ein sehr umfangreiches Ledermaterial untersucht. Es würde zu weit führen, hier alle Einzelbestimmungen wiederzugeben, aus dem umfassenden Zahlenmaterial sollen eine Reihe typischer Versuche ausgewählt und beschrieben werden, um die Breite und die Grenzen des Einsatzes der HF-Trocknung zu veranschaulichen.

Diskussion der Untersuchungsergebnisse

In Tabelle 1 sind die Ergebnisse über eine Reihe von Trockenversuchen für verschiedene Lederarten zusammengestellt. Wir finden hier zunächst die Wassergehalte der Leder nach der Vakuumtrocknung und der nachfolgenden HF-Trocknung, und zwar einmal die Schwankungen innerhalb der Gesamtpartie und ferner unter E die maximalen Schwankungen innerhalb eines Einzelstückes. E = 18 bedeutet bei Partie 1 z.B., dass im Einzelfell der Wassergehalt zwischen 21 und 39% oder 24 und 42% usw. schwanken kann. Die Werte der Tabelle 1 zeigen, dass der Grad der Austrocknung bei der Vakuumtrocknung, wenn sie wie praxisüblich im halbtrocknen Zustand unterbrochen wird, innerhalb der Fläche sehr schwankend ist. Während die Leder an Stellen mit niedrigem Wassergehalt von 19-20% schon fast ausgetrocknet waren, wiesen die nassen Stellen noch Wassergehalte zwischen 40 und 60% auf. Die Leder sind natürlich in dieser Form nicht stollbar. Sie sollten vor der HF-Trocknung im Vakuumgerät möglichst so weit ausgetrocknet sein, dass der Wassergehalt an keiner Stelle über etwa 50% liegt, da sonst die Gefahr von Überschlägen und Verbrennungen besteht. Das ist bei dünnen Ledern leicht zu erreichen, schwieriger bei kräftigeren Ledern, die meist länger als sonst üblich im Vakuumgerät bleiben mussten.

Tabelle 1:

Durch die nachfolgende HF-Trocknung wird dann eine weitgehende Vergleichmäßigung des Wassergehaltes erreicht, und die E-Werte liegen zwischen 2 und 2,5%, im Hinblick auf den nachfolgenden Stollvorgang ist also die Trocknung genügend gleichmäßig. Die oben gestellte Frage 1, ob durch die Hochfrequenztrocknung eine weitgehende Vergleichmäßigung des Wassergehaltes über die ganze Fläche des Leders erreicht werden kann, kann also eindeutig bejaht werden, wenn die Bandgeschwindigkeit richtig eingestellt ist. Als Beispiel sei auf Leder 9 verwiesen. Eine Bandgeschwindigkeit von 1,40 m/Min. war noch zu rasch, die Wassergehalte waren noch zu hoch und nicht genügend egalisiert (E = 5,0). Je langsamer das Band lief, desto niedriger waren die Wassergehalte und desto besser war die Egalisierung.

Damit ist auch die Frage 2 zu bejahen, ob man die Höhe des Wassergehaltes mit der HF-Trocknung gezielt auf den jeweiligen Stollprozess einstellen kann. Wie bereits dargelegt, ist die Stollfeuchte nicht bei allen Ledern einheitlich, sondern je nach der Vorgeschichte des Leders (Art der Wasserwerkstattarbeiten, der Gerbung und insbesondere der Nachgerbung und Fettung) muss ein unterschiedlicher Wassergehalt eingestellt werden, um anschließend einen optimalen Stolleffekt zu erreichen. Er muss von Fall zu Fall durch Vorversuche bestimmt werden, was durch Variation der Bandgeschwindigkeit erreicht werden kann. In Tabelle 1 wird das an einer Reihe von Beispielen gezeigt, wobei beim gleichen Leder der Wassergehalt um so niedriger liegt und die Egalisierung um so besser ist, je geringer die Bandgeschwindigkeit ist. Die fettgedruckten Zahlen zeigen jeweils, bei welcher Bandgeschwindigkeit bei dem betreffenden Leder der optimale Stolleffekt erzielt wurde.

Die Bandgeschwindigkeit ist für die Beurteilung der Leistungsfähigkeit einer Anlage entscheidend. Beträgt sie z. B. 1 m/Min., dann können bei einer Länge der Rindlederhälfte von 2,5 m 24 Hälften/Std. eingelegt werden, vielleicht auch etwas mehr, wenn man bei gegebener Breite der Apparatur die Halspartien etwas verzahnt einlegt. Bei einer Geschwindigkeit von 1,5 m/Min. können 36 Hälften/Std. eingelegt werden. Bei unserer Apparatur schwankten die verwendeten Durchlaufgeschwindigkeiten zwischen 0,70 und 2,00 m/Min., doch ist unsere Versuchsanlage im Vergleich zu in der Praxis aufgestellten Anlagen verhältnismäßig kurz. Durch Verlängerung der Hochfrequenzstrecke auf die doppelte bis 3fache Länge würde auch die Leistungsfähigkeit verdoppelt bzw. verdreifacht, aber auch die Leistung des Generators müsste dann entsprechend gesteigert werden und Arntz hatte in seinem Vortrag angegeben, dass für eine Trockenstrecke, die den Anforderungen der Praxis entsprechen soll, eine Generatorleistung von 50 kW erforderlich wäre. Dann wäre bei dünnen bis mittelstarken Ledern eine Bandgeschwindigkeit von 7-8 m/Min. zu erreichen, namentlich wenn durch bessere Einstellung des Elektrodenabstandes auf die spezielle Lederart noch eine gewisse Leistungssteigerung erreicht würde.

Über die bei der Hochfrequenztrocknung entstehenden Kosten enthält Tabelle 1 ebenfalls Angaben. Die Zahlen für den Stromverbrauch in kW sind nicht direkt vergleichbar, da die verschiedenen Partien von unterschiedlichem Umfang waren, wohl aber die Angaben über die kW/qfs bzw. Pf/qfs, wobei der Preis pro kW mit DM 0,15 angenommen wurde, aber natürlich in den einzelnen Betrieben stark unterschiedlich sein dürfte. Die pro qm entstehenden Kosten schwankten bei unseren Versuchen zwischen 0,42 und 1,75 Pfennig und liegen bei der gleichen Lederart natürlich um so höher, je geringer die Bandgeschwindigkeit ist. Beim Vergleich der verschiedenen Lederarten liegen sie allgemein um so höher, je dicker die Leder sind, aber darüber hinaus kommen auch spezifische Faktoren hinzu, die die Abgabe der Feuchtigkeit beeinflussen, wobei insbesondere die Art der Nachgerbung und der Fettung angeführt seien. Als Beispiel sei auf die Partie 7 verwiesen, bei der die Rinderhälften eine im Vergleich zu den Partien 4-6 stärkere Fettung erfahren hatten, und insbesondere die Partie 9, bei der es sich um stark gefettete Waterproofhälse handelte. Diese beiden Partien weisen die höchsten Stromkosten auf, die nicht nur durch die Lederdicke bestimmt sind.

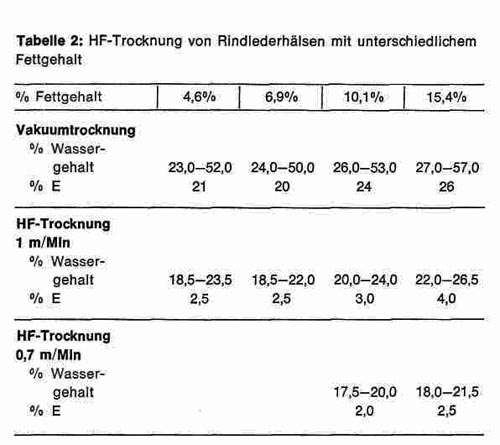

In Tabelle 2 sind die Ergebnisse von Vergleichsversuchen mit Rindhälsen wiedergeben, die bei sonst gleicher Stärke und Vorgeschichte sich nur durch eine unterschiedliche Intensität der Fettung unterscheiden. Bei mäßig gefetteten Ledern spielt die Höhe des Fettgehaltes keine Rolle und so konnten bei 4,6 und 6,9% Fettgehalt mit einer Bandgeschwindigkeit von 1 m/Min etwa die gleiche Austrocknung erreicht werden. Bei 10,1% Fett lagen die Feuchtigkeitswerte schon höher und insbesondere bei 15,4% Fett musste die Bandgeschwindigkeit auf 0,7 m/Min gesenkt werden, um den gleichen Feuchtigkeitsbereich zu erhalten. Höhere Fettgehalte verzögern also die Vergleichmäßigung des Wassergehaltes beträchtlich.

Tabelle 2:

Zu den Stromkosten kommen natürlich noch Kosten für die Amortisation der Anlage und für den Austausch der Hochfrequenzröhren hinzu, deren Lebensdauer Arntz bei Zweischichtbetrieb mit etwa 2 Jahren schätzte. Arntz gab die vermutlichen Instandhaltungskosten mit etwa 20% der Betriebskosten an. Zum Vergleich muss die heute übliche Arbeitsweise der Vakuumtrocknung herangezogen werden, bei der die Leder in noch stärker feuchtem Zustand entnommen, zur Hängetrocknung aufgehängt, dann wieder abgenommen und angefeuchtet werden und dann für das Stollen in einer Durchlaufmaschine 2 Arbeitskräfte für Einlass und Abnahme erforderlich sind. Das ist ein erheblicher Arbeitsaufwand. Bei der Kombination Vakuumtrocknung/Hochfrequenztrocknung kann bei günstiger räumlicher Anordnung der beiden Aggregate zueinander der Arbeiter, der die Leder aus der Vakuumanlage entnimmt, sie auch in die Hochfrequenzanlage einlegen und wenn diese direkt durch Bandtransport mit der Durchlaufstollmaschine verbunden ist, wird der nächste Arbeiter erst beim Verlassen der Stollmaschine benötigt. Hier kann eine beträchtliche Einsparung an Arbeitsaufwand erreicht werden, und daher dürfte insbesondere bei Ledern, die relativ dünn sind und keine starke Fettung erfahren haben, sodass mit höherer Bandgeschwindigkeit gearbeitet werden kann, der Einsatz der Hochfrequenztrocknung in Kombination mit der Vakuumtrocknung im Rahmen der Rationalisierung des Produktionsablaufs auch kostenmäßig vertretbar sein.

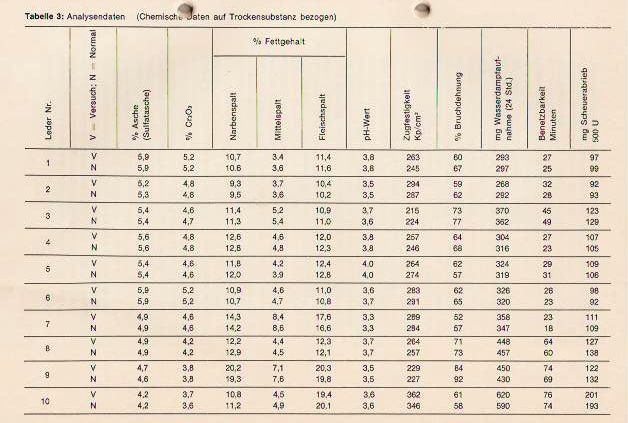

Tabelle 3:

So bliebe noch die Frage 3 zu beantworten, wie sich die Einschaltung der HF-Trocknung als Zusatztrocknung auf die Eigenschaften des Leders auswirkt. Wir hatten schon in einer

früheren Veröffentlichung darauf hingewiesen, dass die Annahme der Praxis, die Leder müssten vor dem Stollen einmal gründlich ausgetrocknet werden, da sonst der Narbenwurf und die Festnarbigkeit leiden würden, nicht zutreffen würde. In der Tat hat sich bei keiner Lederart, die wir in unser Versuchsprogramm einbezogen, im Vergleich zur Normalproduktion eine Verschlechterung der Narbenbeschaffenheit ergeben. Es wurde allerdings häufig beobachtet, dass die Leder, die keine völlige Austrocknung erfahren hatten, nicht so stark gestollt werden brauchten, um den gleichen Weichheitsgrad zu erreichen. Es scheint so, dass beim völligen Austrocknen sich gewisse irreversible Vorgänge vielleicht durch ein intensiveres Durchreagieren der Gerbstoffe im Feinbau der Haut abspielen, die durch das nachfolgende Wiederanfeuchten nicht wieder rückgängig gemacht werden können und daher ein gewalttätigeres Stollen erforderlich machen, während durch die Vergleichmäßigung der Feuchtigkeit bei der HF-Trocknung insbesondere die Außenschichten weicher gehalten werden und daher der Stolleffekt milder erfolgen kann. Es erscheint uns aber eher als Vorteil, wenn die Strapazierung des Fasergefüges durch den robusten Stollprozess verringert werden kann. Wenn gelegentlich in der Praxis von schlechterem Narbenwurf und gewisser Losnarbigkeit bei der Kombination Vakuumtrocknung/HF-Trocknung berichtet wurde, so mutmaßen wir, dass der geschilderte Unterschied in der Stollintensität nicht genügend beachtet wurde. Wir haben jedenfalls in keinem Fall diese Nachteile feststellen können.

Bei der Weiterverarbeitung der in unserer Versuchsanlage zwischengetrockneten Leder haben sich im Vergleich zu den Ledern der Normalproduktion keinerlei Schwierigkeiten ergeben. Das gleiche gilt auch für die äußere Beschaffenheit der Leder. Bei der vergleichenden Prüfung nach dem Stollprozess schienen manchmal gewisse Unterschiede im Griff oder in der Lederfarbe zu bestehen, doch waren diese meist nur geringen Unterschiede am Fertigprodukt durchweg verschwunden. Wenn gewisse Unterschiede am Fertigprodukt auftraten, so waren die Versuchsleder eher etwas voller und runder im Griff, aber auch hier waren die Unterschiede meist nur unerheblich. Alle Leder wurden auch vergleichsweise analysiert, und in Tabelle 3 sind die dabei erhaltenen Werte gegenübergestellt, wobei bei den Versuchsledern jeweils diejenigen verwendet wurden, bei denen die optimale Stollfeuchte vorlag. Dabei haben sich aber - abgesehen von strukturbedingten Schwankungen - keinerlei grundsätzliche Unterschiede ergeben, wenn man davon absieht, dass bei den Versuchsledern die Dehnbarkeit oft (nicht immer) etwas geringer und die Benetzbarkeit ebenfalls etwas geringer (Minutenzahl bis zum Eindringung eines Wasserstropfens höher) war. Wir haben diese Untersuchungen teilweise auch nach ½ Jähriger Lagerung der

Leder wiederholt, weil vielleicht anzunehmen war, dass bei längerer Lagerung der Leder doch noch Unterschiede auftreten könnten, doch haben sich auch dabei keine Anhaltspunkte ergeben, die auf einen günstigen oder ungünstigen Einfluss der Hochfrequenztrocknung auf die Eigenschaften des Leders hätten schließen lassen.

Schließlich sei noch erwähnt, dass sich die Hochfrequenztrocknung auch in keinem Fall günstig oder ungünstig auf die Flächenausbeute ausgewirkt hat. Wie schon an früherer Stelle erwähnt, war das auch nicht zu erwarten, da ein nennenswerter Einfluss der Trocknung auf die Fläche der Leder erst im Stadium der Endtrocknung zu erwarten ist, das bei der Hochfrequenz-Zwischentrocknung nie erreicht wurde.

Zusammenfassung

Auf Grund der durchgeführten Untersuchungen kann festgestellt werden, dass die Hochfrequenz-Trocknung bei der Lederherstellung nicht für eine Alleintrocknung von Leder in Frage kommt, dass sie aber als Zusatztrocknung im Anschluss an normale Trockenverfahren im Rahmen der Rationalisierung des Produktionsablaufes mit Erfolg eingesetzt werden kann. Sie ist in der Lage, in brauchbarer Zeit und unter kostenmäßig vertretbaren Bedingungen eine weitgehende Vergleichmäßigung des Wassergehaltes innerhalb der ganzen Fläche de-s Leders zu erreichen, wobei die Höhe des Feuchtigkeitsgehaltes durch Variation der Durchlaufgeschwindigkeit den Anforderungen des Stollprozesses individuell angepasst werden kann. Die Qualität des Leders wird dadurch nicht ungünstig beeinflusst, die Intensität des Stollvorganges konnte bei vielen untersuchten Ledertypen vermindert werden.

Das Verfahren scheint insbesondere für dünne Lederarten geeignet, also für alle Leder aus Kleintierfellen und ebenso für alle Ledertypen aus Rindhäuten mit einer Stärke bis zu maximal 2 bis 2,2 mm. Hier ergibt sich durch Einschaltung der Hochfrequenztrocknung die Möglichkeit, die Nachtrocknung z. B. nach einer Vakuumtrocknung wesentlich billiger durchzuführen und durch rationellen Produktionsablauf eine Verringerung der Kosten für die Ledertrocknung zu erreichen. Es wird ein gleichmäßig arbeitender Durchlauf erreicht, der bei gleicher Einstellung der Durchlaufgeschwindigkeit stets zu reproduzierbar gleichmäßigen Ergebnissen führt. Bei kräftigeren Ledern, insbesondere Ledern mit höherem Fettgehalt, ergeben sich gewisse Schwierigkeiten und höhere Kosten, sodass hier die Rentabilität der Durchführung fraglich erscheint.

Die Mitverwendung der Hochfrequenztrocknung hat sich bisher in der Praxis kaum eingeführt, wobei insbesondere gerügt wird, dass die Leistung der bisherigen Geräte zu gering sei. Die Vorteile des Einsatzes dieser Trockenart zur Vergleichmäßigung des Feuchtigkeitsgehaltes vor dem Stollen sind aber so beträchtlich, dass nur empfohlen werden kann, gerade im Hinblick auf die ständig steigenden Lohnkosten der Entwicklung dieses Verfahrens durch bessere Anpassung an die Erfordernisse der Praxis weitere Aufmerksamkeit zu schenken. Allerdings muss bei solchen Anlagen auch der Service der Lieferfirma gut funktionieren. Wir haben bei unseren Untersuchungen hier kaum Unterstützung gefunden.

Ich danke dem Wirtschaftsministerium des Landes Baden-Württemberg herzlich für die wertvolle finanzielle Unterstützung dieser Arbeit. Weiter danke ich Frau K. Schmidt für ihre verständnisvolle Mitarbeit bei den umfangreichen Feuchtigkeitsbestimmungen und den analytischen Untersuchungen.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie