Inhaltsverzeichnis

Untersuchungen über den Einsatz von Mikrowellen bei der Ledertrocknung aus dem Jahre 1990

Von H.-P. Germann und W. Pauckner (Westdeutsche Gerberschule Reutlingen)

Mit einer Mikrowellen-Experimentieranlage, die im Durchlaufverfahren arbeitet, wurden Versuche zur Ledertrocknung durchgeführt. Die Versuche ließen erkennen, dass für ein einwandfreies Trocknen die Einstellung von Durchlaufgeschwindigkeit, Magnetron-Leistung und Absaugung des Wasserdampfes von entscheidender Bedeutung ist. Die Absaugung muss hierbei in jedem Fall so stark sein, dass sich im Trocknungsraum kein Kondenswasser bildet, das zu einer ungewollten Wiederbefeuchtung der Leder führen könnte, und dass eine übermäßige Erhitzung des Leders durch zu langsames Entfernen der Feuchtigkeit ausgeschlossen werden kann. Es wurden Versuche mit abgewelkten und mit tropfnassen Ledern unterschiedlicher Gerbung und Nachgerbung durchgeführt. Bei einer Einstellung der Magnetrone auf 80 %ige Leistung lag die Zeitdauer zur Trocknung auf 20 % Feuchtigkeit (Stollfeuchte) je nach Anfangswassergehalt und Lederstärke zwischen ca. 10 und 30 min, was einer Bandgeschwindigkeit von ca. 25 bis 10 cm/min entspricht. Die mikrowellengetrockneten Leder zeichneten sich durch einen wesentlich weicheren und geschmeidigeren Griff aus als die nach anderen Verfahren getrockneten Leder. Die Leder verließen den Trockner ohne Falten- oder Wellenbildung glatt auf dem Transportband liegend und wiesen bei ausreichendem Trocknungsgrad eine weitgehend gleichmäßige Restfeuchte innerhalb der Fläche auf.

Experiments have been made on a micro-wave System working as a continuous-flow System. By the experiments it has become clear that in order to ensure a perfect drying the correct adjustment of the continuous speed, the efficiency of the magnetrons as well as the exhaust of watersteam are of great and decisive importance. The exhaust of the steam must at any rate be so strong that on the one hand the formation of water of condensation in the drying chamber will absolutely be impossible, as this might cause an involuntary remoistering of the Leather material, and, on the other hand, an excessive heating of the leather material by too slowly removing the humidity will not take place. Experiments have been made on sammied and on dripping-wet leathers being differently tanned and retanned. The magnetrons being adjusted to an efficiency of 80 %, the time needed for drying until reaching a water contents of 20 % (staking moisture) ranged between 10 and 30 minutes depending on the initial water contents and the thickness of the leather material; this corresponds with a speed of the conveyor-belt of about 25 to 10 cm/min. The leathers dried by micro-waves stand out by an essentially softer and more supple or velvety feeling if compared with leathers dried differently. The leathers have left the dryer without showing any folds or waves, lying totally flat on the conveyor-belt and disposing of a more or less regular remain-ing humidity on the inside of the whole area.

Aufgrund weitgefächerter Einsatzmöglichkeiten und leichter Handhabung hat die Anwendung von Mikrowellen in den verschiedensten Bereichen in den letzten Jahren stark zugenommen (Abb. 1). Bekanntestes Beispiel hierfür ist die - trotz anfänglicher Skepsis - ständig steigende Zahl von Privathaushalten, die von einem Mikrowellengerät als Küchenhelfer Gebrauch machen. Die Eigenschaft der Mikrowellen, in kürzester Zeit Wassermoleküle in einem Gut gezielt zu erhitzen, sollte daher auch bei der Ledertrocknung von Vorteil sein. Um dies durch systematische Vergleichsuntersuchungen überprüfen zu können, wurde von uns der Bau einer Versuchsanlage zur Mikrowellen-Trocknung beim Institut für Höchstfrequenztechnik und Elektronik an der Universität Karlsruhe in Auftrag gegeben.

Abbildung 1:

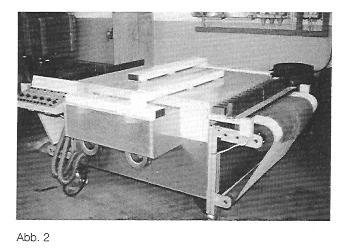

Im Gegensatz zu der, zu diesem Zeitpunkt einzigen Mikrowellen-Trocknungsanlage für Leder auf dem Markt, die mit einem statischen System arbeitete („Microtan„ der Fa. Dynavac), sollte unsere Versuchsanlage der erste Mikrowellen-Ledertrockner im Durchlaufverfahren werden (Abb. 2). Die Vorteile eines im Durchlauf arbeitenden Systems liegen dabei klar auf der Hand: Zum einen wird durch die Bewegung eine gleichmäßigere Leistungsverteilung auf dem Leder erreicht, was durch die Verwendung geeigneter Schlitzstrahler noch entscheidend verbessert werden kann, und zum anderen eröffnet nur ein Durchlaufsystem die Möglichkeit zur Verkettung mit vor- bzw. nachgeschalteten Prozessen, womit dem heutigen Rationalisierungsgedanken Rechnung getragen wird.

Abbildung 2:

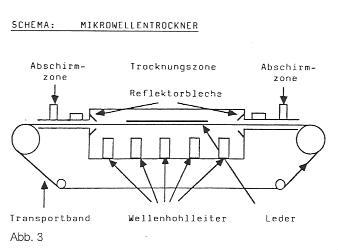

Unsere Versuchsanlage (Abb. 3) arbeitet mit einer Betriebsfrequenz von 2,45 GHz - analog den Haushalts-Mikrowellengeräten - und einer Gesamt-Hochfrequenzleistung von 6 kW. Durch den Einsatz von speziell entwickelten Hohlleitern kann die von den 5 Magnetrons eingespeiste Leistung im Trocknungsraum von ca. 1 m Breite und 1,20 m Länge gleichmäßig auf das gesamte Leder verteilt werden.

Abbildung 3:

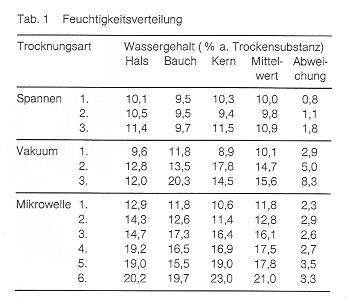

Tabelle 1:

Die Abschirmung der Mikrowellen-Strahlung am Ein-und Auslauf der Anlage erfolgt durch an den Enden des eigentlichen Trocknungsraumes angebrachte Reflektorbleche sowie durch geeignete Sperrfilter in den Abschirmzonen. Die durchgeführten Versuche zur Ledertrocknung ließen erkennen, dass für ein einwandfreies Trocknen neben der Einstellung von Durchlaufgeschwindigkeit und Magnetron-Leistung vor allem die Absaugung des Wasserdampfes von entscheidender Bedeutung ist. Die Absaugung muss hierbei in jedem Fall so stark sein, dass eine Kondenswasserbildung im Trocknungsraum vermieden wird, um eine ungewollte Wiederbefeuchtung des Leders zu verhindern, und dass eine übermäßige Erhitzung des Leders durch zu langsames Entfernen der Feuchtigkeit ausgeschlossen werden kann.

Es wurden Versuche mit abgewelkten und mit tropfnassen Ledern unterschiedlicher Gerbung und Nachgerbung durchgeführt. Bei einer Einstellung der Magnetrons auf 80 %ige Leistung lag die Zeitdauer zur Trocknung auf Stollfeuchte, je nach Anfangswassergehalt und Lederstärke, zwischen ca. 10 und 30 min, was einer Bandgeschwindigkeit von ca. 25 bis 10 cm/min entspricht.

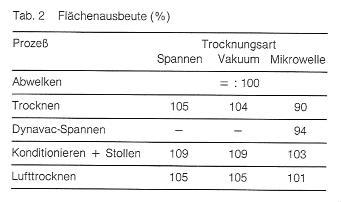

Tabelle 2:

Die mikrowellengetrockneten Leder zeichneten sich durch einen wesentlich weicheren und geschmeidigeren Griff aus als die nach anderen Verfahren getrockneten Leder. Die Leder verließen den Trockner ohne Wellenbildung glatt auf dem Transportband liegend und wiesen bei ausreichendem Trocknungsgrad eine weitgehend gleichmäßige Restfeuchte innerhalb der Fläche auf.

Der Einfluss der Mikrowellentrocknung hinsichtlich Feuchtigkeitsverteilung, Flächenausbeute und physikalischer Ledereigenschaften lässt sich am besten im Vergleich zu den konventionellen Trocknungsverfahren, wie Vakuum- und Spannrahmentrocknung, beispielhaft anhand einer von uns durchgeführten Versuchsreihe mit chromgegerbten Ziegenledern darstellen. Um eine Ergebnisverfälschung durch strukturell bedingte Unterschiede von Fell zu Fell dabei auszuschließen, wurden die Untersuchungen jeweils an Gegenhälften vorgenommen. Tab. 1 zeigt die Feuchtigkeitsverteilung innerhalb einer Fellhälfte am Beispiel von drei spanngetrockneten, drei vakuumgetrockneten und sechs mikrowellengetrockneten Ledern. Aus den Angaben wird deutlich, dass die Einzelwerte für Hals-, Bauch- und Kernbereich nur geringfügig voneinander abwichen, wenn die Leder auf einen niederen mittleren Endwassergehalt von ca. 10% (auf Trockensubstanz) heruntergetrocknet wurden. Dies war der Fall bei allen drei spanngetrockneten Ledern sowie bei dem jeweils ersten Vakuum- bzw. mikrowellengetrockneten Leder. Die maximale Abweichung innerhalb eines Stückes lag hier bei 0,8-2,9%.

Bereits bei einem mittleren Endwassergehalt von ca. 15%, der in etwa dem Gleichgewichtswert bei normalen klimatischen Verhältnissen entspricht, zeigte sich jedoch, dass ein konventionelles Verfahren wie die Vakuumtrocknung überfordert ist, wenn eine annähernd gleichmäßige Lederfeuchte erreicht werden soll. Die Abweichungen betrugen hier immerhin 5-8%. Nur die Mikrowellentrocknung erwies sich als geeignet, um selbst bis zu einer mittleren Restfeuchte von 21 % die maximalen Schwankungen innerhalb der Fläche auf ca. 3 % zu begrenzen. Natürlich stellt sich auch bei der Mikrowellentrocknung wie bei allen anderen neuen Prozesstechnologien in der Lederherstellung die Frage nach dem zu erzielenden Flächenrendement. Diese Frage ist um so mehr berechtigt, als bei dieser Trocknungsmethode im Gegensatz zur Vakuum- und Spanntrocknung keinerlei Fixierung der Lederfläche erfolgt. Aus Tab. 2 wird ersichtlich, dass im Fall der Mikrowelle tatsächlich zunächst eine recht deutliche Flächenschrumpfung im Vergleich zu den beiden anderen Trocknungsverfahren erfolgte. Das Rendement lag hier im Durchschnitt bei 90 % der Fläche im feuchten Zustand nach dem Abwelken, gegenüber 104 bzw. 105% bei den konventionellen Verfahren. Unsere Idee, die mikrowellengetrockneten Leder hinterher lediglich einem Dynavac-Spannvorgang zu unterziehen und auf ein Stollen aufgrund der bereits erwähnten wesentlich größeren Weichheit und Geschmeidigkeit völlig zu verzichten, wurde zumindest in dieser Versuchsreihe durch den zu geringen Flächengewinn ad absurdum geführt. Erst durch ein übliches Konditionieren und Stollen mit anschließendem Lufttrocknen konnte auch ein zufriedenstellendes Flächenrendement erzielt werden. Damit konnte die Fläche insgesamt um 11 % gegenüber dem Wert direkt nach der Trocknung gesteigert werden, während bei den spann- und vakuumgetrockneten Ledern erwartungsgemäß kein weiterer Flächengewinn möglich war. Hier war lediglich eine deutliche Verbesserung in der Weichheit festzustellen. Dennoch waren auch nach dieser Bearbeitungsstufe die mikrowellengetrockneten Hälften im Griff von herausragender Weichheit und Geschmeidigkeit, während sich die vakuumgetrockneten Leder am blechigsten anfühlten. Vom Standpunkt einer angestrebten Einsparung an Zeit- und Arbeitsaufwand ist es ganz wichtig, dass in der Praxis ein Konditionieren vor dem Stollen für mikrowellengetrocknete Leder natürlich entfällt, da hier der Trocknungsprozess einfach beim Erreichen der gleichmäßigen Stollfeuchte abgebrochen werden kann.

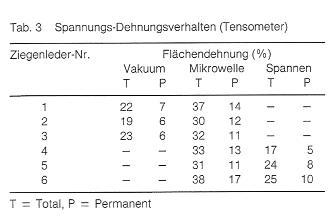

Tabelle 3:

Tabelle 4:

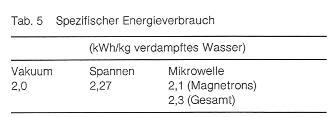

Tabelle 5:

Die Untersuchung des Spannungs-Dehnungsverhaltens (Tab. 3) der getrockneten Ziegenlederhälften im Tensometer-Test ergab für die mikrowellengetrockneten Leder die 1,5- bis 2fachen Werte für die flächenhafte Dehnbarkeit der anders getrockneten Hälften. Die Unterschiede waren dabei im Fall der bleibenden Dehnung am stärksten ausgeprägt, was auch verständlich ist, wenn man den Flächenverlust bei der Mikrowellentrocknung durch fehlendes Fixieren (siehe Tab. 2) betrachtet. Die Tatsache, dass jedoch auch der elastische Anteil der Flächendehnung bei den mikrowellengetrockneten Ledern signifikant höher lag als bei Vakuum- oder Spanntrocknung, deutet darauf hin, dass bei der neuen Trocknungsmethode die Beweglichkeit der Fasern offensichtlich in viel höherem Maß erhalten blieb bzw. hierbei keine Verklebung der Fasern erfolgte. Darin dürfte auch die Hauptursache für die stets festgestellte ausgeprägte Geschmeidigkeit im Griff liegen.

Die Untersuchung der Zugfestigkeit (Tab. 4) der auf unterschiedlichen Wegen getrockneten Gegenhälften lässt als einzige gesicherte Schlussfolgerung zu, dass die Mikrowellentrocknung zumindest keinen erkennbaren negativen Einfluss auf diese Materialeigenschaft ausübt. Zwar scheinen die für die Leder 1 - 3 angegebenen Werte im Durchschnitt einen deutlichen Vorteil für die Mikrowelle im Vergleich zum Vakuum erkennen zu lassen, jedoch werden die vorhandenen Unterschiede durch die Tatsache in Frage gestellt, dass bei allen untersuchten Ledern - unabhängig von der Trocknungsart - stets die rechte Hälfte eine höhere Zugfestigkeit aufwies als die linke. Ganz offensichtlich wurden also bei dieser Prüfung eventuell bestehende Trocknungseinflüsse durch eine dorsale Asymmetrie der Ziegenfelle überlagert bzw. verdeckt.

Abschließend möchte ich zu einer kurzen Betrachtung des Energieverbrauchs kommen, der bei der Auswahl einer geeigneten Trocknungsmethode heute sicherlich eine mitentscheidende Rolle spielt. Der an unserer Experimentieranlage zur Mikrowellentrocknung ermittelte spezifische Energieverbrauch (Tab. 5) lag bei 2,1 kWh/kg verdampftes Wasser an reiner Mikrowellenenergie bzw. bei 2,3 kWh/kg insgesamt, d. h. einschließlich Transport und Ventilatoren. Diese Werte entsprechen in etwa den in der Literatur1 genannten Energieverbrauchsdaten für die Vakuumtrocknung (2,0 kWh/kg) und die Spanntrocknung (2,27 kWh/kg). Allerdings handelt es sich in diesen beiden Fällen im wesentlichen um Wärmeenergie, während bei der Mikrowellentrocknung ausschließlich die derzeit deutlich teurere elektrische Energie zur Anwendung kommt. Eine Gesamtbilanz des Energieverbrauchs, die hier nicht angegeben werden kann, würde jedoch wieder vorteilhafter für die Mikrowelle ausfallen, da nur bei dieser Trocknungsart auf jegliches Vorheizen von Kontaktmedien wie Luft oder Metallplatten verzichtet werden kann und somit nach Beendigung des Trocknungsprozesses auch keine noch im System befindliche Energie verloren geht. Außerdem müssten die an unserer Versuchsanlage ermittelten Verbrauchsdaten von einem entsprechenden Trockner im Produktionsmaßstab noch klar zu unterschreiten sein, da dort die Energieverluste im Bereich der Abschirmzonen an Ein- und Auslauf anteilsmäßig geringer werden.

Abteilung Materialprüfung für die Durchführung der physikalischen Lederuntersuchungen. Ein besonderer Dank gilt dem Ministerium für Wirtschaft, Mittelstand und Technologie des Landes Baden-Württemberg für die finanzielle Unterstützung dieser Forschungsarbeit.

Dank

Wir danken Peter Koch vom Institut für Thermische Verfahrenstechnik der Universität Karlsruhe, der im Rahmen seiner Diplomarbeit an diesen Untersuchungen mitgewirkt hat, sowie der Fa. Dose Maschinenbau, Lichtenau, für die konstruktive Zusammenarbeit. Gedankt sei auch allen Mitarbeitern der WGR, die an diesem Projekt beteiligt waren, insbesondere der Abteilung Materialprüfung für die Durchführung der physikalischen Lederuntersuchungen. Ein besonderer Dank gilt dem Ministerium für Wirtschaft, Mittelstand und Technologie des Landes Baden-Württemberg für die finanzielle Unterstützung dieser Forschungsarbeit.

Literatur

- Rinze, R.: The Leather Manufacturer 106 (6) (1988), 18

- Gilet, J.: J. A. L C. A. 82 (1987), 61

- Pauckner, W.; Herfeld, H.: Das Leder 18 (10) (1967), 239

- Pauckner, W.; Herfeld, H.: Das Leder 19 (4) (1968), 84

- Herfeld, H.: „Bibliothek des Leders“ Bd. 7, S. 323 u. 333,Umschau Verlag, Frankfurt am Main, 1981

Veröffentlichung:

H.-P. Germann, W. Pauckner, Untersuchungen über den Einsatz von Mikrowellen bei der Ledertrocknung, Das Leder 41, 5/1990, S. 90-94

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie