Inhaltsverzeichnis

96 Wasserbedarf in Lederfabriken aus dem Jahre 1971

Sonderdruck aus LEDER- UND HÄUTEMARKT Technischer Teil „Gerbereiwissenschaft und Praxis„, Mai 1971

H. Herfeld

Aus der Abteilung Forschung und Entwicklung der Westdeutschen Gerberschule Reutlingen

Die Kosten der Abwasseraufbereitung zwingen die Lederindustrie dazu, zu überlegen, mit welcher Mindestmenge an Wasser man für die Herstellung von Leder auskommen kann, ohne gleichzeitig eine Beeinträchtigung der Lederqualität in Kauf nehmen zu müssen. Anhand früherer Technologie-Vorschläge und anhand neuerer Untersuchungen über die Nachgerbung von Chromleder werden Aufstellungen über die Mindestwerte des Wasserverbrauchs in den verschiedenen Stadien der Lederherstellung mitgeteilt und diskutiert.

Water need in tanneries

The cost of effluent water treatment forces the leather industry to consider how it is possible to use a minimum quantity of water in the leather production without simultaneously impairing the quality of leather. On the basis of previous technological proposals and more recent research on retannage of chrome leather, tables with the minimum values of water consumption in the various stages of leather production are presented and discussed.

Die Kosten der Abwasserentfernung bereiten der Lederindustrie immer größere Sorgen. Diese Kosten sind einmal abhängig von den Inhaltsstoffen, und hier liegen zahlreiche Untersuchungen vor, durch haarerhaltende Äschermethoden (Enzymenthaarung), Aminäscher), durch bessere Chromauszehrung bei Anwendung ganz kurzer Flotten oder durch getrenntes Auffangen der Chromrestbrühen und Chromrückgewinnung die Hauptmenge der lästigen Inhaltsstoffe zu vermindern oder gänzlich auszuschalten. Zum anderen scheint aber auch wichtig zu sein, die Abwassermenge auf ein Minimum zu beschränken, da auch dadurch die Kosten für die Abwasserreinigung vermindert werden, die Investitionen für Reinigungsanlagen oder auch für Sammel- und Mischbecken niedriger sind und schließlich auch die Reinigung selbst in konzentrierter Lösung besser als in zu verdünnten Lösungen durchgeführt werden kann. Wir haben im Rahmen unserer über die Rationalisierung und Automatisierung der Nassarbeiten durchgeführten Untersuchungen auch nach dieser Richtung hin bereits mancherlei Vorschläge unterbreitet, folgen aber gern einer uns unterbreiteten Anregung, diese Forschungsergebnisse und Vorschläge unter dem Gesichtspunkt der Verminderung des Wasserbedarfs in Lederfabriken nochmals zusammenfassend zu behandeln.

In früheren Jahrzehnten lag der Wasserverbrauch in Lederfabriken ungewöhnlich hoch. Die Lederfabriken verfügten über eigene Brunnen, und es lag keine Notwendigkeit vor, den Wasserverbrauch zu drosseln, so dass namentlich die Spülvorgänge meist mit großen, nur durchlaufenden Wassermengen durchgeführt und die chemischen Prozesse in langen Flotten vorgenommen wurden, zumal man die Auffassung vertrat, dass durch lange Flotten gleichzeitig auch eine besondere Schonung des Hautmaterials erreicht würde. Wenn wir unsere Unterlagen aus den 50er Jahren und die Angaben der Literatur vergleichen, so waren damals Wassermengen bei Unterleder mit 60-70 m³/to und bei Chromoberleder von 150-220 m³/to eingearbeiteter Rohhaut als normal anzusprechen. Perkowski hat aufgrund eines eingehenden Literaturstudiums kürzlich Zahlen in ähnlicher Höhe mitgeteilt, kommt aber zu dem Ergebnis, dass es möglich sei, in Betrieben, die Chromoberleder herstellen, den Wasserbedarf auf optimal 35 bis 40 m³/to zu senken. Das ist auch in Deutschland bereits in manchen Betrieben erreicht worden. Eine vor 3 Jahren durchgeführte Umfrage hat folgende Werte ergeben:

- Betriebe mit Einbadchromgerbung (Rind und Kalb)

24-150 m³/to (Mittelwert 90)

- Betriebe mit Chrom-pflanzlicher Gerbung (Rind)

64-120 m³/to (Mittelwert 80)

- Betriebe mit pflanzlicher Gerbung (Rind) 11-69 m³/to

(Mittelwert 30)

- Betriebe mit Kleintierfellverarbeitung 83-195 m³/to

(Mittelwert 130)

Diese sehr stark schwankenden Zahlen zeigen, dass teilweise bereits eine erhebliche Einsparung an Wasser erreicht werden konnte, in anderen Betrieben dagegen noch kaum Maßnahmen nach dieser Richtung ergriffen wurden. Da wir immer wieder gefragt werden, in welchen Stadien Einsparungen am besten zu realisieren sind, sollen in den nachstehenden Ausführungen einige Angaben darüber gemacht werden, welche Wassermengen bei den Arbeitsprozessen unbedingt erforderlich sind. Für eine Einsparung bieten sich natürlich in erster Linie die Spülprozesse an. Mindestens 70% des hohen Wasserverbrauches stammten aus den Spülprozessen nach der Weiche, dem Äscher, der Beize und bei der Nasszurichtung und hier lassen sich beträchtliche Wassermengen einsparen, wenn statt des früher ausschließlich verwendeten Spülens mit durchfließendem Wasser, bei dem die Lösekapazität des Wassers auch nicht im entferntesten ausgenutzt wird, ein diskontinuierliches Spülen im geschlossenen Fass mit nur gelegentlichem Wasserwechsel vorgenommen wird. Wenn Wassermenge, Wassertemperatur und Dauer des Spülens exakt festgelegt werden, ist auch die Reproduzierbarkeit dieser Prozesse von Partie zu Partie und damit ein einheitlicherer Ausfall des Fertigproduktes viel besser gewährleistet. Um das zu überwachen, ist aber der Einbau von exakt arbeitenden Messaggregaten und von einwandfrei funktionierenden Mischaggregaten zum Mischen heißem und kaltem Wasser auf stets gleiche Mischwassertemperatur unbedingt erforderlich, während der diskontinuierliche Wasserwechsel mit geeigneter Schöpfrohrentleerung besonders leicht durchzuführen ist.

1. Wasserbedarf bei den Arbeiten der Wasserwerkstatt und der Gerbung

Im Rahmen unserer zahlreichen Veröffentlichungen über Mechanisierung, Rationalisierung und Automatisierung Nassarbeiten in der Gerberei haben wir auch Rahmentechnologien für die Herstellung von Rind-Chromoberleder, Kalboberleder, Chromvachetten und pflanzlich gegerbtem Vachettenleder mitgeteilt, wobei wir außerdem bei den ersteren Lederarten als Zielsetzung zugrunde gelegt hatten, von Weiche bis zum Ende der Chromgerbung im gleichen Fass durchzuarbeiten.

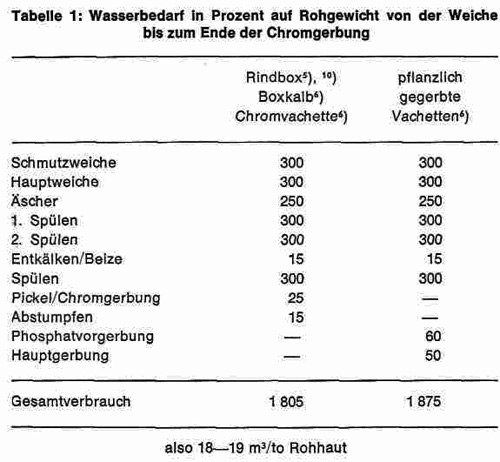

Tabelle 1

Aber der Wasserbedarf wird auch nicht erhöht, wenn der Prozess am Ende der Wasserwerkstattarbeiten zur Durchführung mechanischer Arbeiten unterbrochen wird. Hier soll nicht auf die technologischen Einzelheiten unserer Rahmentechnologien näher eingegangen werden, sie sind in unseren früheren Veröffentlichungen ausführlich diskutiert worden, wir wollen vielmehr lediglich den Wasserbedarf diskutieren, der sich aus diesen Technologien für die genannten Lederarten ergibt. In Tabelle 1 sind diese Wasserwerte für Rindbox, Boxcalf und Chromvachetten einerseits und für pflanzlich gegerbte Vachetten andererseits zusammengestellt. Für die einzelnen Stadien seien dazu noch folgende ergänzende Erläuterungen gemacht:

1. Für die Schmutzweiche

ist eine Verwendung von 300% Wasser von 30° C bei einer Einwirkungsdauer von 1 Stunde erforderlich, um die Hauptmenge des Salzes und der äußerlich anhaftenden Verunreinigungen zu entfernen. Wir hatten früher zwischen Schmutzweiche und Hauptweiche noch einen Spülprozess mit 400% Wasser eingeschaltet, den wir heute aber meist weglassen und den man wohl nur benötigt, wenn besonders verschmutzte Häute, namentlich Häute mit größerem Dunganhang vorliegen. In allen anderen Fällen kann auf dieses Zwischenspülen verzichtet werden.

2. Die Hauptweiche,

die wir als Enzymweiche in einer Zeitdauer von 4 Stunden (bei Kalbfellen 2 1/2 Stunden) durchführen, die aber auch als Normalweiche mit entsprechender Verlängerung der Weichdauer vorgenommen werden kann, benötigt 300% Wasser. Das reicht für eine einwandfreie Weichwirkung vollkommen aus, ein zusätzliches Spülen hinter der Hauptweiche ist nicht erforderlich.

3. Äscher.

Für den Äscher veranschlagen wir 250% Wasser, gleichgültig ob der Äscher als klassischer Äscher oder als Faßschwöde mit anschließendem Schwelläscher durchgeführt wird. Zwar haben wir bei unseren früheren Untersuchungen über den Einfluss der Wassermenge auf Quellung und Prallheit des Hautmaterials festgestellt, dass schon bei einer Wassermenge von 60-70% das Maximum der Quellung erreicht wird, doch hat sich immer wieder gezeigt, dass ein mehr schwimmender Äscher für die Narbenbeschaffenheit zweckmäßiger ist und dass leicht Narbenverkrampfungen auftreten, wenn beim Äscher mit zu geringer Flottenmenge gearbeitet wird. Hier liegt ohne Zweifel auch ein grundsätzliches Problem des Arbeitens im Zementmischer (hide processor), wo man in den USA zur besseren Ausnützung des verfügbaren Volumens auch beim haarzerstörenden Kurzäscher am liebsten nur mit 50-70% Flotte arbeiten möchte, und diesbezügliche Anfragen, wie weit das unter Heranziehung der Faßschwöde möglich sei, oft an uns herangetragen wurden. Dem steht aber nach wie vor die Erfahrung entgegen, dass die Narbenbeschaffenheit durch ein Äschern in so geringer Flotte leidet. Das spielt vielleicht keine Rolle, so lange man ausschließlich Schleifbox herstellt, bei Narbenleder besteht aber hier ein grundsätzlicher Nachteil. Es bleibt die Frage offen, ob in der Wassermenge 250% erforderlich sind

oder eventuell auf 200% herabgegangen werden kann, eine weitere Verminderung halten wir aufgrund unserer Erfahrungen nicht für zweckmäßig. Das Fass hat hier gegenüber dem Zementmischer zudem den grundsätzlichen Vorteil, dass sein Volumen bei längeren Flotten durch Verschließen der Achslöcher und Füllen auch des oberen Fassteiles besser ausgenutzt werden kann, wobei beim Äscher als weiterer Vorteil hinzu kommt, dass das gequollene Hautmaterial dann in der Äscherflotte besonders gut schwimmt und dadurch sehr geschont wird.

4. Spülen.

Das Spülen nach dem Äscher hat den Zweck, die Hauptmenge der Äscherchemikalien und der versulzten Haare zu entfernen. Ein gründliches Spülen in diesem Stadium ist besonders wichtig, wenn man auf ein mechanisches Streichen grundsätzlich verzichten will. Wir hatten in unseren ursprünglichen Rezepturen sogar ein dreimaliges diskontinuierliches Spülen mit je 300% Wasser von 30° C vorgesehen, glauben aber heute, dass man mit einem zweimaligen Spülen auskommt,

wenn man die Zeit entsprechend verlängert. Soweit Einrichtungen für eine pH-Dosierung verfügbar sind, kann das Auswaschen des schwerlöslichen Kalkes auch dadurch erleichtert werden, dass die Spülflotte mit Salzsäure konstant auf pH 8 eingestellt wird, wodurch der Kalk in der Flotte sofort in leicht lösliches Calziumchlorid umgewandelt und damit das Nachlösen beschleunigt wird, ohne dass andererseits eine Quellung eintritt.

5. Entkälken.

Für den Entkälkungsprozeß haben wir einen Wasserzusatz von nur 15% für das Lösen der Chemikalien vorgesehen. Tatsächlich ist die Flotte dann aber größer, da ja von dem vorhergehenden Spülprozess noch mindestens 15% Restflotte verfügbar sind und außerdem durch die Entquellung

des Hautmaterials weiteres Wasser in Freiheit gesetzt wird, so dass am Ende der Entkälkung mit einer Flotte von mindestens 50% zu rechnen ist. Selbstverständlich muss in solchen Fällen mit Entkälkungsmitteln gearbeitet werden, die leichtlösliche Kalksalze liefern. Die früher oft gegenüber der Entkälkung mit kurzer Flotte zum Ausdruck gebrachte Befürchtung, das Hautmaterial würde zu stark mechanisch beansprucht, hat sich nicht bestätigt. Im Gegenteil, Narbenfestigkeit und

Flämenbeschaffenheit waren erstaunlich gut, wobei man allerdings die Faßgeschwindigkeit in diesem Stadium nicht über 5 U/Min. steigern sollte, was auch vollkommen ausreicht, um innerhalb relativ kurzer Zeit eine gute Durchentkälkung und einwandfreie Beizwirkung zu erreichen.

6. Spülen.

Es ist bisweilen vorgeschlagen worden, auf den Spülprozess nach der Beize zu verzichten und Pickel und Chromgerbung unmittelbar im gleichen Bad durchzuführen.

Unsere diesbezüglichen Versuche haben aber stests zu unbefriedigenden Ergebnissen geführt, da man dann mit einer sehr hohen Belastung an Mineralstoffen aus Äscher, Entkälkung und Beize in den Pickel und die nachfolgende Gerbung geht und damit gröberer, rauher Narben, schlechter Narbenwurf, teilweise sogar Narbenverhärtungen und platzender Narben durch solche Einlagerungen in den Außenschichten des Leders unvermeidlich sind. Wenn auch ein zu langes Spülen in diesem Stadium leicht eine gewisse Losnarbigkeit fördert, so kann doch auf ein einmaliges diskontinuierliches Spülen nach dem Entkälken von 10-15 Minuten auf keinen Fall verzichtet werden.

7. Pickel und Chromgerbung.

Auch in diesen Arbeitsprozessen hat sich die Anwendung kurzer Flotten bewährt. Wir rechnen beim Pickel mit einer Restflotte vom vorhergehenden Spülvorgang von mindestens 15%, 15% Wasser vom Salzzusatz und 10% vom Säurezusatz, so dass nach dem Pickeln eine Endflotte von 40-50% vorliegt. Diese geringe Flotte gestattet auch, den Salzgehalt erheblich zu reduzieren und führt naturgemäß zu einer wesentlich rascheren Durchpickelung und wesentlich besserer Narbenbeschaffenheit als beim Arbeiten in langen Flotten. Auch van Vlimmeren und Koopman haben bei Vergleichsuntersuchungen festgestellt, dass im Kurzpickel im Vergleich zum Gleichgewichtspickel der Chromoxidgehalt höher, die Chromverteilung günstiger und vor allem die Narbenelastizität besser war, was wir namentlich bei unseren Versuchen mit empfindlichem Kalbfellmaterial eindeutig bestätigen konnten. Die anschließende Chromgerbung kann dann nach dem Ungelöstverfahren direkt im Pickel vorgenommen werden, wobei auch hier durch die kurze Flotte die Chromaufnahme erheblich beschleunigt, die gleichmäßige Verteilung des Chroms in der Hautdicke verbessert und vor allem ein glatterer Narben als bei längeren Flotten erhalten wurde. Die Fassgeschwindigkeit sollte dabei allerdings 9 U/Min. nicht überschreiten, doch werden wir auf diese Frage bei einer späteren Veröffentlichung über den Einfluss der Fasseinbauten auf die Walkwirkung im Fass noch ausführlicher eingehen. Entsprechend wird für die Chromgerbung nur noch eine Wassermenge für die Zugabe der Soda beim Abstumpfen benötigt, die wir mit 15% angenommen haben.

Insgesamt kann demgemäß aufgrund der Angaben der Tabelle 1 festgestellt werden, dass bei günstiger Einstellung und Überwachung der Flottenmengen in den einzelnen Stadien der Wasserverbrauch von der Weiche bis zum Ende der Chromgerbung bei den geschilderten und in Tabelle 1 angeführten Lederarten bis auf 18-19 m³/to vermindert werden kann. Bei besonders stark verschmutzter Ware kann unter Umständen noch eine gewisse Steigerung hinzukommen, doch sollte der Wasserverbrauch für diese Stadien nicht über 21-22 m³/to ansteigen.

2. Wasserbedarf bei den Prozessen der Nasszurichtung

Für die Beurteilung des Wasserverbrauchs bei den Arbeiten der Nasszurichtung verweisen wir auf zwei neuere Veröffentlichungen, in denen wir die Ergebnisse umfangreicher Untersuchungen über die Nachgerbung von Chromleder unter Einsatz der verschiedensten Nachgerbmittel und ihrer Kombinationen mitgeteilt haben. Dabei haben wir uns ebenfalls bemüht, mit einem Minimum an Wasser auszukommen und sind dabei wieder von dem Prinzip ausgegangen, genügende Spülprozesse einzuschalten, soweit das die Lederqualität erfordert, stets aber diskontinuierlich mit festgelegter Flottenmenge bei weiter exakt festgelegter Temperatur und Spüldauer zu arbeiten und im übrigen die eigentlichen Arbeitsprozesse der Neutralisation und Nachgerbung in kurzer Flotte vorzunehmen. Das ermöglichte einmal, infolge besserer Chemikalienaufnahme die Chemikalienmenge reduzieren und die erforderliche Zeitdauer für die einzelnen Prozesse verkürzen zu können und ergab auch bei diesen Arbeiten einen deutlich günstigeren Einfluss der kurzen Flotte auf die Chemikalienverteilung innerhalb der Haut und auf die Narbenbeschaffenheit.

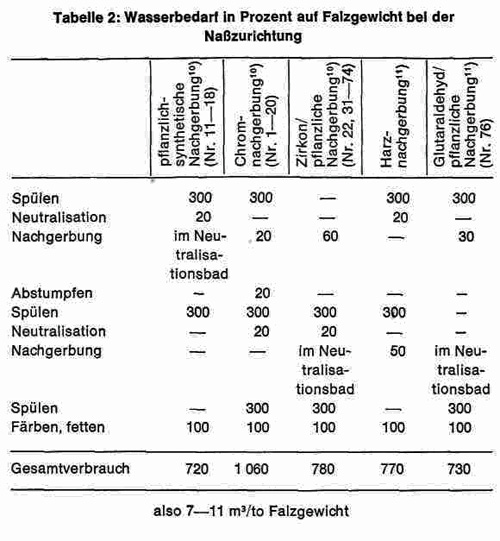

Tabelle 2

Aus der Vielzahl unserer Versuche haben wir 5 charakteristische Typen ausgewählt und die dabei benötigten Wassermengen in Tabelle 2 zusammengestellt. Auf Grund dieser Werte sind folgende Angaben zu machen:

1.Neutralisation.

Die Neutralisation kann man stets bei einer Flottenmenge von 20% durchführen. Da von dem vorhergehenden Spülen noch eine gewisse Restwassermenge vorhanden ist, liegt dann zumeist eine Flottenmenge von mindestens 40% vor und in so kurzer Flotte erfolgt die Neutralisation sehr rasch und die Chemikalien dringen tiefer in das Innere des Leders ein. Auf ein Spülen vor und nach der Neutralisation sollte man aber nie verzichten, um die von der Chromgerbung mitgebrachten bzw. bei den Prozessen der Lederherstellung sich bildenden Salze und von der Nachgerbung herrührenden nicht gebundenen Bestandteile wieder auszuwaschen und damit die Gefahr des Auftretens von Salzausschlägen auf alle Fälle zu vermeiden.

2.Nachgerbung

mit pflanzlichen und synthetischen Gerbstoffen. Hier empfiehlt es sich, die Nachgerbung direkt im Neutralisationsbad ohne Zwischenspülung vorzunehmen und erst nach Beendigung dieser Nachgerbung zu spülen. Durch die Nachgerbung in kurzer Flotte wird nicht nur eine rasche Aufnahme der Gerbstoffe und bessere Auszehrung des Bades erreicht, sondern auch ein tieferes Eindringen und damit bessere Narbenfestigkeit, feineres, glatteres Narbenbild und milderer Griff erhalten. Auch hier hat sich die Befürchtung, dass das Arbeiten in kurzem Bad Losnarbigkeit und Walknarben fördern würde, nicht bestätigt, sondern man kann bei kurzer Flotte die Leder relativ intensiv nachgerben, ohne den Narben zu sehr zu belasten, wodurch das Ziel, bei guter Fülle eine einwandfreie Feinnarbigkeit zu erhalten, wesentlich besser als bei langer Flotte erreicht wird.

3.Chromnachgerbung.

Hierbei ist vorgesehen, nach diskontinuierlichem Spülen eine Zwischenbehandlung mit einem kleinteiligen Metaphosphatprodukt und eine Chromnachgerbung nach dem Ungelöstverfahren bei kurzer Flotte von 20% durchzuführen, wobei lediglich nochmals für das Abstumpfen eine gewisse Wassermenge hinzukommt. Erst danach erfolgen Spülen, Neutralisation, nochmaliges Spülen und der anschließende Färbeprozeß. Die Durchführung der Nachgerbung mit vorhergehender Metaphosphatbehandlung in kurzer Flotte hat sich auch hier günstig ausgewirkt, da im Gegensatz zum Arbeiten in längerer Flotte kein Narbenzug, auch kein Walknarben auftrat.

4.Nachgerbung mit Zirkonsalzen und pflanzlichen Gerbstoffen.

Die Zirkonnachgerbung verlangt natürlich, zunächst die Behandlung mit dem Zirkonsalz ohne Spülen und Neutralisation in kurzer Flotte vorzunehmen und erst danach zu spülen und zu neutralisieren. Die pflanzliche Gerbung kann dann wieder im Neutralisationsbad vorgenommen werden, und hier ergaben sich die gleichen Vorteile, die wir auch bei der pflanzlich-synthetischen Nachgerbung für sich festgestellt haben. Anschließend wird wieder gespült, gefärbt und gefettet.

5. Harznachgerbung.

Bei der Harznachgerbung haben wir zu nächst in normaler Weise gespült, neutralisiert und wieder

gespült und dann die Harznachgerbung in kurzer Flotte mit 50% durchgeführt, wobei auch eine Vorfettung im gleichen Bad vorgenommen wird. Bei der Harzgerbung ist besonders wichtig, in kurzer Flotte zu arbeiten, da nur so verhältnismäßig große Mengen in die Haut gebracht werden können, ohne den Narben zu überlasten, und die Leder auch hier erfahrungsgemäß in kurzen Flotten feinnarbiger waren als beim Arbeiten in langen Flotten. Wird eine gute Auszehrung erreicht, so kann im gleichen Bad auch gefärbt und gefettet werden. Wir haben bei unserer Aufstellung den ungünstigeren Fall vorgesehen, dass die Auszehrung des Harzgerbstoffes nicht vollständig er

folgte und daher das Färben und Fetten im neuen Bad vorgenommen wurde.

6. Nachgerbung mit Glutaraldehyd und pflanzlichen Gerbstoffen.

Bei diesem Typ der Nachgerbung wurde nach vorherigem diskontinuierlichen Spülen die Nachgerbung mit gleichzeitiger pH-Regulierung vor und nach der Glutaraldehydzugabe in kurzem Bad mit 30% Flotte vorgenommen und dann auch nach guter Aufnahme des Glutaraldehyds und entsprechender Erhöhung des pH-Wertes die Nachgerbung mit pflanzlichen oder synthetischen Gerbstoffen im gleichen Bad durchgeführt. Anschließend war lediglich ein Spülen und die Fettung

und Färbung erforderlich.

Die Zahlen in Tabelle 2 zeigen demgemäß, dass für die Nasszurichtung auf Falzgewicht bezogen etwa 7-11 m³/to Falzgewicht benötigt werden. Wenn wir annehmen, dass im Durchschnitt (in sehr starkem Maße natürlich von der Dicke des Leders abhängend) das Falzgewicht etwa 40% des Rohgewichtes ausmacht, so würde das auf Hautgewicht bezogen einer Wassermenge von 3-5 m³/to entsprechen.

3. Zusammenfassung

Die Kosten der Abwasseraufbereitung zwingen die Lederindustrie dazu, zu überlegen, mit welcher Mindestmenge an Wasser man für die Herstellung von Leder auskommen kann, ohne gleichzeitig eine Beeinträchtigung der Lederqualität in Kauf nehmen zu müssen. Anhand früherer Technologievorschläge, die für die Herstellung von Rindoberleder, Kalbleder und chromgaren bzw. pflanzlich gegerbten Vachetten erarbeitet worden waren, und anhand neuerer Untersuchungen über die Nachgerbung von Chromleder werden Aufstellungen über die Mindestwerte des Wasserverbrauches in den verschiedenen Stadien der Lederherstellung für diese Lederarten mitgeteilt und diskutiert. Dabei ergibt sich ein Wasserverbrauch für die Prozesse der Wasserwerkstatt und der Gerbung von 18-19 m³/to, für die Prozesse der Naßzurichtung von 3-5 m³/to, auf Rohhautgewicht bezogen. Diese Mengen können sich bei besonders verschmutztem Rohmaterial noch etwas erhöhen, die Grenze von insgesamt 25-27 m³/to dürfte aber einhaltbar sein. In diese Berechnung sind natürlich nicht die Wassermengen einbezogen, die etwa bei der Maschinenarbeit, für Reinigungszwecke usw. benötigt werden.

Der für das Arbeiten in Zementmischern in den USA angegebene Vorteil, mit besonders geringen Wassermengen auszukommen, ist ohne Zweifel nicht zutreffend. Vielmehr zeigen die mitgeteilten Zahlen, dass die Wassermengen, die beim Arbeiten im Fass benötigt werden, bei entsprechend exakter Einstellung und Überwachung der Herstellungsverfahren sicher nicht höher liegen. Auch im Fass kann mit Kurzflottenverfahren und mit Zugabe pulverförmiger Chemikalien gearbeitet werden, wobei das Fass außerdem noch den großen Vorteil hat, dass eine bessere Raumausnutzung gegeben ist, da bei den Prozessen, die mit längerer Flotte arbeiten müssen, insbesondere beim Äscherprozess, durch Schließen der hohlen Achsen der Raum oberhalb der hohlen Achse ebenfalls ausgenutzt werden kann, worauf wir bereits früher hingewiesen haben. Von den Vorteilen, die für das Arbeiten im Zementmischer angeführt werden, bleiben demgemäß lediglich der geringere Platzbedarf, die einfachere Aufstellbarkeit ohne Fundamente und die leichtere Entleerbarkeit, denen aber eine Reihe schwerwiegender Nachteile gegenübersteht, auf die wir in anderem Zusammenhang noch zurückkommen werden.

Literaturverzeichnis

- z. B. H. Herfeld und B. Schubert, Gerbereiwissenschaft und Praxis Mai 1969

- z. B. H. Herfeld und B. Schubert, Gerbereiwissenschaft und Praxis Juni/Juli 1969

- S. Perkowski, Das Leder 1971, 63

- H. Herfeld, Das Leder 1964, 157; H. Herfeld, J. Otto, M. Oppelt, E. Häussermann und H. Rau, Das Leder 1965, 201; H. Herfeld, J. Otto, H. Rau und E. Häussermann, Das Leder 1967, 65

- H. Herfeld, E. Häussermann und St. Moll, Gerbereiwissenschaft und Praxis, April 1967

- H. Herfeld, St. Moll und W. Harr, Gerbereiwissenschaft und Praxis, Januar/Februar 1969

- H. Herfeld und B. Schubert, Gerbereiwissenschaft und Praxis, November/Dezember 1967

- H. Herfeld und I. Steinlein, Gerbereiwissenschaft und Praxis, Januar 1968

- P. J. von Vlimmeren und R. C. Koopman, J. A. L. C. A. 1966, 444; P. J. von Vlimmeren, Vortrag 2. 3. 68 in Milwaukee

- H. Herfeld und W. Harr, Gerbereiwissenschaft und Praxis, Mai und Juni 1970

- H. Herfeld und W. Harr, Gerbereiwissenschaft und Praxis, September 1970

- H. Keller, Das Leder 1970, 289

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie