Inhaltsverzeichnis

86 Ölfestimprägnierung von Ledermanschetten aus dem Jahre 1969

Von H. Herfeld und O. Endisch

In der vorliegenden Veröffentlichung wird über Untersuchungen berichtet, chromgare Ledermanschetten ölfest zu imprägnieren. Dafür haben sich insbesondere Thiokollösungen für sich oder auch in Kombination mit klassischen Imprägnierungen als geeignet erwiesen, ölfeste Oberflächenimprägnierungen können auch mit bestimmten Silikontypen vorgenommen werden.

Oilproof impregnation of leather cuffs.

In the present publication research on oilproof impregnation of chrome-tanned leather cuffs is discussed. To this effect thiokol Solutions, either alone, or combined with classic impregnation products, are particularly efficient. Oilproof surface impregnations can also be carried out with certain types of silicones.

Ledermanschetten haben in der Hydraulik trotz der Entwicklung synthetischer Materialien durchaus ihren Platz behauptet. Leder ist auf Grund seiner auf der dreidimensionalen Verflechtung kollagener Fasern beruhenden natürlichen Strukturfestigkeit bei gleichzeitig vorzüglicher Elastizität für diese Zwecke ein ideales Material. Bei der Wasserhydraulik besitzen Ledermanschetten außerdem gegenüber solchen aus Kunststoffen den Vorteil, dass sie sich durch Quellung des Fasergefüges dem sich durch Verschleiß ergebenden veränderten Querschnitt des Kolbens und den Unebenheiten älterer Aggregate anpassen können, was bei homogenen Manschetten nicht der Fall ist. Nun ist die Hochdruckhydraulik aber immer mehr von der Wasser- zur Ölhydraulik übergegangen, und die bisherige Imprägnierung der Ledermanschetten mit Mischungen aus Stearin, Paraffin und höher schmelzenden Wachsen mit Schmelzpunkten von 40-60° C, höchstens 80° C kann diesen Anforderungen oft nicht mehr genügen. Obwohl auch hier die Ergebnisse mit Ledermanschetten zum Teil noch durchaus befriedigen, treten doch in anderen Fällen Klagen über ein vorzeitiges Undichtwerden auf, weil die Imprägnierungsmittel namentlich bei höheren Temperaturen durch die Hydrauliköle gelöst werden und damit die Abdichtung vermindert wird. Wenn die Befunde nicht einheitlich sind, so dürfte das teils mit der unterschiedlichen Zusammensetzung der angewandten klassischen Imprägnierungsmischungen, vor allem aber auch mit den auftretenden Reibungstemperaturen zusammenhängen, die teils nicht über 40-50° C ansteigen, in anderen Fällen aber auch 80 bis maximal 100° C erreichen können, also Temperaturbereiche, wo die klassischen Mischungen bereits geschmolzen sind. Damit ergibt sich das Problem, ölfeste Imprägnierungen für Ledermanschetten zu erproben.

Das Problem ist nicht neuartig, und in den USA sind für diese Zwecke bereits Imprägnierungen mit Thiokolen für Ledermanschetten entwickelt und in größerem Umfang eingesetzt worden und vor einigen Jahren wurden sie auch für ölfeste technische Handschuhe empfohlen. Thiokole sind polymere Polysulfide in flüssiger Form, die durch Reaktion von niedermolekularen Alkyldihalogeniden Cl(CH2)xCl mit Alkalipolysulfiden entstehen und sich in jeder beliebigen Molekülgröße herstellen lassen. Bei geeignetem Polymerisationsgrad liegen Flüssigkeiten von geringer Viskosität vor, die leicht in das Leder diffundieren und dort in Gegenwart geeigneter Katalysatoren wie Cumolhydroperoxid oder Metallsikkativen bei Raumtemperatur oder mäßig erhöhter Temperatur zu elastischen kautschukähnlichen Kunststoffen aushärten, die dann wasserfest und undurchlässig für Gase und Flüssigkeiten sind, von den meisten Lösungsmitteln, Treibstoffen, ölen und Fetten nicht gelöst oder angegriffen werden und eine ausreichende Hitze- und Kältebeständigkeit von -50° C bis + 150° C besitzen. Sie vermögen in Leder eine vollständige Porenschließung zu bewirken und es damit undurchlässig für die angeführten Stoffgruppen zu machen.

Daneben können auch andere Imprägnierungsmöglichkeiten in Betracht kommen. Hier sei einmal an die sog. Rycoimprägnierung gedacht, die Unter- und Oberleder weitgehend wasserdicht zu machen gestattet, allerdings mit starker Verminderung der Porosität, was aber im Falle der Manschetten nicht von Nachteil wäre. Auf Einzelheiten des Verfahrens kann hier nicht näher eingegangen werden, es soll nur so viel erwähnt werden, dass ungesättigte Öle wie Leinöl oder Rüböl und Schwefelchlorür miteinander in Reaktion gebracht werden und dabei im Leder kautschukähnliche Faktiseinlagerungen entstehen. Als dritte Möglichkeit sei an den Einsatz von Silikonen gedacht und schließlich sollte auch auf die Verwendung von mehrfunktionellen Diisocyanaten verwiesen werden, auf deren Verwendung für die Imprägnierung von Leder für technische Zwecke schon Eitel 1953 aufmerksam gemacht hat.

Den durchgeführten Untersuchungen, über deren Ergebnisse nachstehend berichtet werden soll, war also die Aufgabe gestellt, die angeführten Imprägnierungsmittel vergleichsweise auf ihre Einsatzmöglichkeit für die Ölfestimprägnierung von Ledermanschetten zu prüfen.

1.Laboratoriumsmäßige Prüfungen

Für die durchgeführten laboratoriumsmäßigen Untersuchungen wurden handelsübliche chromgare und lohgare Manschettenleder von etwa 5 mm Stärke verwendet, von denen das lohgare Leder einen Fettgehalt von etwa 3-4%, das chromgare von 6-7% aufwies. Die Leder wurden nach folgenden Verfahren imprägniert:

1.Thiokol-Imprägnierung

Hier wurden 3 Verfahren zur Anwendung gebracht:

a) mit Kobalt-Sikkativ-Härtung. Das Leder wird zunächst im Vorbad in eine (auf Metall berechnet) 2%ige Kobalthexogen10-Lösung in Methyläthylketon getaucht. Nach 10 Minuten wird es 3 Stunden bei 60° C getrocknet und dann in das eigentliche Imprägnierungsbad aus unverdünnten Thiokolsn bei 65° C eingehängt, bis sich die Poren vollständig gefüllt haben, was in etwa 3 Stunden erreicht ist. Die Leder werden dann auf der Oberfläche gut abgewischt und zur Aushärtung 2 Tage bei 50° C gelagert.

b) mit Blei-Sikkativ-Schwefel-Härtung. Das Leder wird in einer 20%igen Blei-Sikkativ-Lösung in Methyläthylketon während 10 Minuten Tauchzeit vorimprägniert und dann wie bei der Kobaltsikkativvorimprägnierung 3 Stunden bei 60° C getrocknet. Die Hauptimprägnierung erfolgt in einem Bad, in dem 100 Teile Thiokol auf 70° C erhitzt werden und dann 5 Teile Schwefel unter ständigem Rühren langsam zugegeben werden und so lange gerührt wird, bis der Schwefel völlig aufgelöst ist. Nach Abkühlen auf Zimmertemperatur wird das vorbehandelte Leder 5 Stunden in dieses Bad getaucht, dann auf der Oberfläche gründlich abgewischt und zur Aushärtung 16 Stunden bei 60° C gelagert.

c) mit Cumolhydroperoxyd-Härtung. Diese Härtung wird nur bei dem viskosen Thiokol LP 2 verwendet, das mit Lösungsmitteln verdünnt ein gesetzt wird. Das Cumolhydroperoxid wird in Verbindung mit einem Amin (z. B. Diphenylguanidin) verwendet, wobei das letztere die Härtung beschleunigt und gleichzeitig zur Neutralisation evtl. sich bildender organischer Säuren dient. Das Vorimprägnierungsbad besteht aus 2 Teilen Diphenylguanidin und 98 Teilen Methyläthylketon. Nach einer Tauchdauer von 10 Minuten wird das Leder 2 Stunden bei 65° C getrocknet und dann 5 Stunden in das Imprägnierungsbad eingehängt, das aus 100 Teilen Thiokol LP 2, 100 Teilen eines Gemisches aus dem gleichen Anteil Methyläthylketon und Toluol, 6 Teilen Cumolhydroperoxid 70%ig und 5 Teilen Propylenoxid besteht. Danach erfolgt die Härtung nach gründlichem Abwischen der Oberfläche des Leders durch Lagerung bei Raumtemperatur während 48 Stunden.

Die Imprägnierung wurde mit 3 Thiokolen durchgeführt, den Produkten LP 2, LP 3 und LP 8. Nur die beiden letzteren sind genügend kleinteilig und niedrigviskos, um ohne Verdünnung verwendet zu werden. Sie wurden mit den Verfahren a) und b) zum Einsatz gebracht, das LP 2 dagegen wegen seiner höheren Viskosität in verdünnter Form mit dem Verfahren c). Bei diesen insgesamt 5 Imprägnierungen wurden noch einige zusätzliche Variationen eingeschaltet. Bei dem Verfahren a) wurde die Dauer der Hauptimprägnierung von 3 Stunden auf 1 Stunde vermindert, bei dem Verfahren b) von 5 Stunden auf 2 Stunden und bei dem Verfahren c) wurde die Lösungsmittelmenge bei der Hauptimprägnierung von 100 Teilen auf 200 Teile Methyläthylketon-Toluol (1:1) erhöht.

2.Rycoimprägnierung

Wie bereits eingangs erwähnt, handelt es sich hierbei um ein in Schweden entwickeltes Imprägnierungsverfahren. Es kann hier aus patentrechtlichen Gründen nicht auf Einzelheiten eingegangen, sondern nur so viel angegeben werden, dass die beiden Komponenten Leinöl bzw. Rüböl und Schwefelchlorür erst unmittelbar vor der Imprägnierung in geeignetem Lösungsmittel gelöst werden und die Imprägnierung dann im Tauchverfahren erfolgt, bis keine Luftblasen mehr aufsteigen.- Dann werden die Leder sorgfältig auf der Oberfläche abgewischt und das Leder einige Tage bei Zimmertemperatur gelagert, wobei die Bildung einer kautschukartigen Faktis innerhalb der Lederporen erfolgt. Anschließend muss in einem Neutralisationsbad die sich bei dieser Kondensation abspaltende Salzsäure neutralisiert werden. In einem weiteren Versuch wurde geprüft, ob das Ergebnis verbessert werden kann, wenn die Tauchimprägnierung mit Zwischenlagerung zweimal wiederholt, also dreimal durchgeführt wird, wobei die Neutralisation natürlich nur am Ende der letzten Imprägnierung und Aushärtung vorgenommen wird.

3.Silikon-Imprägnierung

Es lag uns daran, eine gute Durchimprägnierung mit Silikonen zu erreichen. Dafür schlug uns die Wacker-Chemie-GmbH, München, aus ihrem Sortiment das Silikon WL 12 vor. Die Imprägnierung erfolgte so, dass das Leder einmal in das unverdünnte Produkt eingetaucht wurde, während im zweiten Versuch das Produkt 1 : 1 mit Benzin verdünnt wurde.

4.Imprägnierung mit Desmophen

Das zu imprägnierende Leder wurde in eine Mischung von 100 Teilen Desmophen 2 200 W, 40 Teilen Benzol und 20 Teilen Baygenhärter eingetaucht. In einem zweiten Versuch wurde die Lösungsmittelmenge von 40 Teilen auf 100 Teile erhöht.

An eine sachgemäße Imprägnierung von Ledern für Hochdruckmanschetten wird die Forderung gestellt, dass

- die imprägnierten Leder eine genügende Standfestigkeit aufweisen, also nicht zu weich werden dürfen;

- die Imprägnierung keine Oberflächen-Imprägnierung ist, sondern auch bei einer Lederstärke von 6-7 mm eine möglichst gute Tiefenwirkung erreicht wird;

- die Imprägnierung eine völlige Wasserdichtigkeit gewährleistet;

- die Imprägnierung ölbeständig ist, also nicht durch Benzin, Benzol, höhere Kohlenwasserstoffe oder halogenierte Kohlenwasserstoffe herausgelöst wird;

- die Imprägnierung eine gute Temperaturbeständigkeit im Bereich von -20° C bis +120° C besitzt, die Imprägnierungsstoffe also insbesondere bei höheren Temperaturen sich nicht verflüssigen und aus dem Leder austreten;

- die Imprägnierungsmittel keine Beschädigung des Leders bewirken und keine metallschädigenden Bestandteile enthalten.

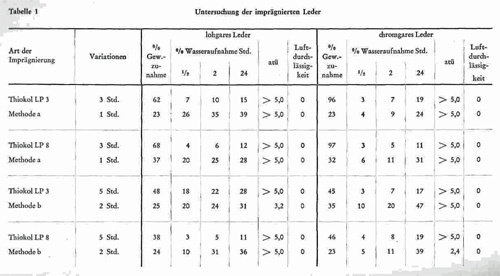

Die Forderung nach 5. ist bei der Auswahl der Imprägnierungsmittel wohl von vornherein gewährleistet. Das gleiche gilt für die Forderung unter 6., wobei allerdings bei der Rycoimprägnierung nochmals auf eine gute Neutralisation nach der Imprägnierung hingewiesen sei. Alle nach den verschiedenen Verfahren imprägnierten Leder wiesen pH-Werte zwischen 3,7 und 5,0 auf, so dass Schädigungen durch saure Bestandteile im Leder nicht zu befürchten waren. Die Forderung unter 2. nach einer möglichst guten Tiefenwirkung dürfte graduell unterschiedlich durch alle Verfahren erreicht werden. Eine reine Oberflächenimprägnierung wird ja schon dadurch vermieden, dass in allen Fällen die Oberfläche des Leders nach der Hauptimprägnierung vor dem Aushärten gut von der anhaftenden Imprägnierungslösung durch Abwischen befreit wird. Ob die Forderung der Punkte 1,3 und 4. durch die verschiedenen Imprägnierungen erreicht wird, musste durch entsprechende Untersuchungen festgestellt werden. Alle Leder wurden daher nach entsprechender mehrtägiger Lagerung eingehend untersucht, die dabei erhaltenen Ergebnisse sind in Tabelle 1 zusammengestellt. Dabei wurde einmal durch Gewichtszunahme ermittelt, welche Mengen an Imprägnierungsmitteln unter den jeweiligen Imprägnierungsbedingungen im Leder abgelagert sind. Zum anderen wurde die Wasseraufnahme nach Kubelka nach verschiedenen Zeiten bestimmt. Als dritte Untersuchung erfolgte die Ermittlung der Wasserdichtigkeit nach der bekannten Methode von Stather und Herfeld, wobei hier allerdings jeweils der Druck angegeben ist, bei dem ein Durchtreten von Wasser durch das Leder festzustellen war. Schließlich wurden die Leder hinsichtlich Luftdurchlässigkeit nach der Methode Bergmann untersucht.

Zwischen den verschiedenen Imprägnierungen ergaben sich in der äußeren Beschaffenheit der Leder und in den ermittelten physikalischen Eigenschaften graduelle Unterschiede, die nachfolgend diskutiert werden sollen.

1. Bei den Imprägnierungen mit den Thiokolen LP 3 und LP 8 nach der Methode a) waren schon in der äußeren Beschaffenheit der Leder erhebliche Unterschiede festzustellen. Die lohgaren Leder waren wesentlich verhärtet und teilweise brüchig, die chromgaren Leder zeigten dagegen eine einwandfreie äußere Beschaffenheit. In allen Fällen war unabhängig von den getroffenen Variationen eine innerhalb der Versuchsgrenzen einwandfreie Wasserdichtigkeit und eine völlige Luftundurchlässigkeit erreicht worden. Die Werte für die Gewichtszunahme und für die Wasseraufnahme zeigen, dass eine Zeitspanne von 1 Stunde für die Hauptimprägnierung nicht ausreicht, um eine genügende Einlagerung zu erreichen und dass demgemäß bei diesen Ledern noch eine beträchtliche Wasseraufnahme festzustellen war, so dass wir die Imprägnierungsdauer von 3 Stunden für unbedingt erforderlich halten, wobei dann bei beiden Produkten die mengenmäßige Aufnahme bei dem chromgaren Leder erheblich höher als bei dem lohgaren Leder lag. Die Tatsache, dass auch dann noch - wie bei allen anderen Versuchen - bei guter Wasser- und Luftdichtigkeit eine gewisse Wasseraufnahme erhalten bleibt, möchten wir als Vorteil werten, da damit zugleich auch ein gewisses Quellvermögen bestehen bleibt. Ein solches Quellvermögen ist aber - wie bereits eingangs dieser Arbeit erläutert wurde - im Hinblick auf die Formanpassung der Manschetten an veränderten Querschnitte und Unebenheiten in älteren Aggregaten als Vorteil zu werten. Zwischen den beiden Produkten LP 3 und LP 8 sind insbesondere bei einer Imprägnierungsdauer von 3 Stunden in Aufnahme und Eigenschaften nur geringfügige Unterschiede festzustellen.

Tabelle 1

2. Bei den Imprägnierungen mit den Thiokolen LP 3 und LP 8 nach der Methode b) war die äußere Beschaffenheit bei beiden Lederarten nicht befriedigend. Bei den lohgaren Ledern war zwar keine Brüchigkeit vorhanden und auch der Grad der Verfestigung war geringer als bei der Methode a), doch zeigten die Leder eine wesentlich stärkere Klebrigkeit der Oberfläche, die unerwünscht ist. Die chromgaren Leder waren dagegen wesentlich weicher als bei der Methode a), was ebenfalls als Nachteil gewertet werden muss. Bezüglich der physikalischen Eigenschaften konnte eine genügende Wasserdichtigkeit nur bei einer Imprägnierungsdauer von 5 Stunden gewährleistet werden, aber auch dann war die mengenmäßige Aufnahme der Thiokole unter gleichen Bedingungen erheblich geringer als bei der Methode a) und die Werte für die Wasseraufnahme teilweise höher. Dabei verhielt sich LP 8 gerade hinsichtlich der Verminderung der Wasseraufnahme bei lohgaren Ledern günstiger als das Thiokol LP 3, aber insgesamt mussten die Leder sowohl nach dem Imprägnierungseffekt wie nach ihrer äußeren Beschaffenheit bei Verwendungen der Methode b) ungünstiger bewertet werden als bei der Methode a), so dass wir für die Großversuche diese Methode ausschieden.

3. Bei der Imprägnierung mit Thiokol LP 2 nach der Methode c) war wieder bei den lohgaren Ledern eine starke Verhärtung und gewisse Brüchigkeit festzustellen, während die äußere Beschaffenheit der Chromleder einwandfrei war. Die Menge aufgenommenen Thiokols lag erheblich niedriger als bei den anderen Methoden, was ohne Zweifel mit der höheren Viskosität dieser Thiokol-Type zusammenhängt, die auch durch Anwendung in gelöster Form nicht völlig ausgeglichen werden kann. Um eine genügende Wasserdichtigkeit zu erreichen, darf die angewandte Lösungsmenge nicht über 100 Teile gesteigert werden, da sonst schon bei geringeren Drucken ein Durchtreten von Wasser festzustellen war. Aber auch bei 100 Teilen lag die Wasseraufnahme dieser Imprägnierung erheblich höher als bei den vorgenannten Arbeitsverfahren. Trotzdem haben wir dieses Verfahren mit in den Hauptversuch genommen, weil wir eine Imprägnierung auch mit dem Theokol LP 2 erproben wollten, obwohl nach den laboratoriumsmäßigen Versuchen nicht die gleichen Ergebnisse wie bei den Ledern, die mit Thiokol LP 3 und LP 8 nach der Methode a) imprägniert wurden, zu erwarten waren.

4. Die Imprägnierungsversuche mit der Ryco-Methode waren unbefriedigend. Zwar konnte durch dreimaliges Imprägnieren eine graduelle Verbesserung erreicht werden, aber in allen Fällen war die Wasserdichtigkeit nicht befriedigend. Außerdem zeigten die Leder stets eine etwas klebrige Oberflächenbeschaffenheit und schließlich war die Durchführung des Verfahrens durch die einzuschaltende Neutralisation wesentlich umständlicher als die der erstgenannten Methoden. Daher haben wir dieses Verfahren für die weiteren Versuche ausgeschaltet.

5. Das gleiche gilt für die Imprägnierung mit Silikon WL 12, da auch hier die Verbesserung der Wasserdichtigkeit völlig unzureichend war, was ohne Zweifel auch mit den verhältnismäßig geringen Mengenaufnahmen der Imprägnierungsstoffe zusammenhängt. Die Unterschiede bei unverdünnter und verdünnter Anwendung des Produktes sind verhältnismäßig gering und konnten die grundsätzlichen Feststellungen nicht entscheidend verändern, so dass demgemäß auch diese Imprägnierung für den Großversuch ausgeschieden wurde.

6. Bei der Imprägnierung mit Desmophen wurde, wenn man die Lösungsmittelmenge möglichst niedrig hält, insofern ein einwandfreies Verhalten erreicht, als bei der Prüfung auf Wasserdichtigkeit ein Druck von 5 atü eingehalten und außerdem eine einwandfreie Luftdichtigkeit erreicht wurde. Allerdings ist die Menge aufgenommenen Imprägnierungsmittels wesentlich geringer als bei den Thiokolversuchen - insbesondere nach der Methode a) - und auch die verbleibende Wasseraufnahme liegt wesentlich höher. Das Verfahren ist in der Wirkung auf die physikalischen Daten etwa mit der Imprägnierung mit Thiokol LP 2 nach der Methode c) gleichzusetzen.

Auf Grund der erläuterten Feststellungen haben wir zunächst davon Abstand genommen, weitere Untersuchungen mit pflanzlich gegerbtem Leder durchzuführen, da uns die äußere Beschaffenheit dieser Leder in allen Fällen nicht befriedigte. Teilweise waren die Leder durch die Imprägnierung zu hart geworden und zeigten eine Narbenbrüchigkeit, die sich häufig bei einiger Lagerung noch verstärkte. Zum anderen war die Gefahr einer klebrigen Oberfläche hier in viel größerem Umfang vorhanden. Da außerdem bei der Hochdruckhydraulik mit höheren Temperaturen zu rechnen ist, erschien es zweckmäßig, alle weiteren Versuche nur noch unter Verwendung von chromgarem Leder durchzuführen, das nach der Gerbung gut neutralisiert und ausgewaschen sein muß und nur einen leichten Lickerprozess erfahren haben sollte. Folgende 4 Verfahren wurden für die weiteren Untersuchungen ausgewählt, da sie uns nach den bisherigen Untersuchungen für die Ölfestimprägnierung von Ledermanschetten als am geeignetsten erschienen.

- Imprägnierung mit Thiokol LP 3 nach Verfahren a), also mit einer Kobalt-Sikkativ-Härtung und 3 Stunden Dauer für die Hauptimprägnierung.

- Imprägnierung mit Thiokol LP 8 nach Verfahren a), also mit einer Kobalt-Sikkativ-Härtung und 3 Stunden Dauer für die Hauptimprägnierung.

- Imprägnierung mit Thiokol LP 2 nach Verfahren c), also unter Verwendung einer Cumolhydroperoxid-Härtung in Verbindung mit Diphenylguanidin unter Einsatz von 100 Teilen Lösungsmitteln bei der Hauptimprägnierung.

- Imprägnierung auf der Basis von Desmophen mit 40 Teilen Lösungsmittel.

Mit den so imprägnierten Ledern haben wir noch Lagerversuche in verschiedenen Hydraulikölen durchgeführt. Hydrauliköle sind in der Praxis von stark unterschiedlicher Beschaffenheit. Bisweilen werden Maschinenöle oder Motorenöle gewünschter Viscosität verwendet, doch gibt es daneben auch zahlreiche Spezialöle, die sich in der chemischen Beschaffenheit und insbesondere der Art der beigemischten Additive stark unterscheiden. Wir haben für unsere Lagerversuche 12 der bekanntesten handelsüblichen Hydrauliköle herangezogen und die imprägnierten Leder darin einen Monat bei 35° C gelagert, nach Auftrocknen wieder hinsichtlich Wasser- und Luftdichtigkeit geprüft und die Werte mit den entsprechenden Daten der nicht mit den Hydraulikölen behandelten Proben verglichen. Dabei haben wir bezüglich der Luftdichtigkeit keine Unterschiede festgestellt, alle Leder ergaben nach wie vor den Wert 0. Alle Proben der Thiokolimprägnierungen haben auch in der Wasserdichtigkeit keine oder nur geringfügige Änderungen ergeben. Etwas stärker war die Abnahme dagegen bei den Ledern, die mit Desmophen imprägniert wurden. Obwohl das als Nachteil gewertet werden muss, haben wir auch diese Leder für die Großversuche noch herangezogen.

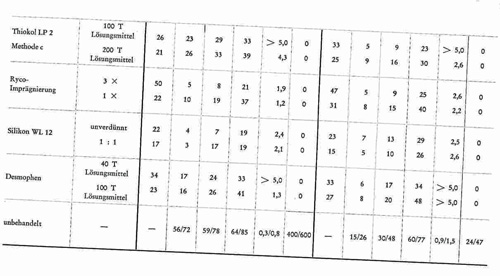

Abbildung 1

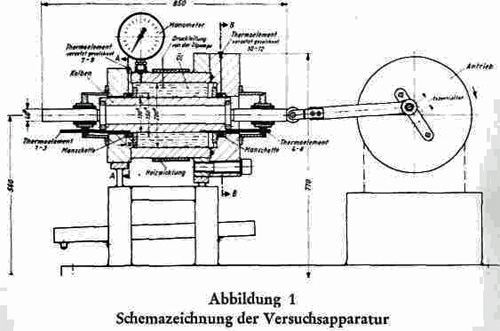

II. Erprobung im Großversuch

Nachdem die laboratoriumsmäßigen Prüfungen abgeschlossen waren, galt es, zur weiteren Erprobung entsprechende Großversuche durchzuführen. Bei den Laborversuchen konnte nur mit Drucken bis zu 5 atü gearbeitet werden, während bei der praktischen Anwendung höhere Drucke von 300 atü und mehr und gleichzeitig höhere Temperaturen bis zu 60° C, evtl. bis 100° C in Betracht kommen können. Diese Großversuche, bei denen mit höheren Drucken und höheren Temperaturen gearbeitet wurde, wurden in Zusammenarbeit mit der Bundesanstalt für Materialprüfung, Berlin-Dahlem (Dr. K. Schmidt), vorgenommen. Für die Prüfung der Ledermanschetten diente ein in der Bundesanstalt entwickeltes Druckgefäß (Bild 1 und 2). Durch die auf beiden Seiten des Zylindermantels angeordneten Abschlussdeckel ist eine Kolbenstange geführt. Die entsprechend den Prüfungsbedingungen stillstehende oder hin- und hergehende Kolbenstange wird in beiden Deckeln durch die zu prüfenden Ledermanschetten als Stoffbuchsen abgedichtet. Es werden somit 2 Manschetten gleichzeitig geprüft. Es handelte sich dabei um Nutringmanschetten mit einem äußeren Durchmesser von 150 mm, einem inneren Durchmesser von 120 mm und einer Manschettenhöhe von 25 mm. Als Hydrauliköl wurde Tellusöl 33 der Deutschen Shell AG verwendet, das unter gleichzeitigem Entlüften in das Druckgefäß eingefüllt und jeweils beim Einbau neuer Manschetten ausgewechselt wurde. Der benötigte Überdruck wurde durch eine elektrisch angetriebene Öldruckpumpe (siehe Bild 2) eingestellt und über ein Feinmessmanometer kontrolliert. Das Druckgefäß konnte durch eine auf der Außenfläche des Zylindermantels angebrachte Heizwicklung mit einer maximalen elektrischen Leistung von 2 kW aufgeheizt werden.

Abbildung 2

Im Bereich der Ledermanschetten waren je 6 Messstellen für den Einbau von Thermoelementen (3 Messstellen im Außenmantel des Druckgefäßes und 3 Messstellen in der Kolbenstange) vorgesehen, um die gewünschte gleichmäßige Aufheizung des Druckgefäßes durch Temperaturmessung kontrollieren zu können. Mit Hilfe eines stufenlos regelbaren Getriebes, das durch einen Elektromotor von 1,4 kW Leistung bei einer Drehzahl von 1 440 U/min angetrieben wurde, ließ sich die Bewegung der Kolbenstange auf 60-120 Hübe/min einstellen. Die Größe des Hubes konnte durch stufenlose Verstellung der Exzentrizität der Kurbelzapfen variiert werden.

Das Versuchsprogramm sah ursprünglich vor, dass nach Einbau jeden Manschettenpaares in das Druckgefäß zunächst eine Stand-Prüfung, d. h. eine Prüfung bei ruhender Kolbenstange bei 300 kp/cm2 Innendruck und eines konstanten Prüftemperatur von 80° C während einer Prüfdauer von 8 Stunden durchgeführt wurde, wobei der Druckabfall zu messen war. An die Standprüfung schloss sich eine Prüfung bei bewegter Kolbenstange an, bei der das Druckgefäß ursprünglich zunächst auf 80° C aufgeheizt wurde und dann bei bewegter Kolbenstange mit einem intermittierenden Innendruck gearbeitet wurde, indem täglich in 3 Prüfzyklen je 1 Stunde (Druckphase) mit 400 kp/cm2 und die nächste Stunde drucklos gefahren wurde, während im übrigen unter 400 kp/cm2 gearbeitet wurde. Der Hubweg der Kolbenstange betrug 3 mm; die Hubfrequenz 60/min.

Für die durchgeführten Untersuchungen wurden 3 Typen chromgarer Manschetten verwendet.

- Zum Vergleich wurde mit verschiedenen Fabrikaten von Manschetten gearbeitet, die mit handelsüblichen herkömmlichen Imprägnierungsmitteln, also einem Gemisch von Fetten und Wachsen behandelt worden waren. Dabei ergaben sich schon bei der Standprüfung Schwierigkeiten, wenn mit einer Anfangstemperatur von 80° C gearbeitet wurde. Der Prüfdruck sank dann innerhalb von wenigen Minuten auf 0 ab, da bei diesen Temperaturen das Imprägnierungsgemisch sich verflüssigt und dann durch den Druck rasch aus dem Leder herausgepresst wird. Die gleiche Manschettentype hielt den Druck von 300 kp/cm2 über 90 Minuten aus, wenn bei normaler Temperatur gearbeitet wurde. Dieser Vergleich zeigte, welch hohen Einfluss die Temperatur auf die Ergebnisse besitzt, wenn stark temperaturabhängige Imprägnierungsmittel verwendet werden. Aber auch bei normaler Temperatur wird bei klassischen Imprägnierungsmitteln die Aufhebung des Imprägnierungseffektes nur verzögert, nicht ausgeschlossen. Wir haben daher bei bewegter Kolbenstange Versuche auch im Temperaturbereich zwischen 28° C und 30° C durchgeführt und auch in diesen Fällen war jeweils nach etwa 30 Minuten ein Absinken des Druckes von ursprünglich 400 kp/cm2 auf 0 festzustellen. Bei anderen Fabrikaten ergaben sich in der Zeit gewisse Schwankungen, aber in allen Fällen war dieses rasche Absinken des Druckes bei den klassischen Imprägnierungen festzustellen, so dass damit lediglich die für diese Arbeit gültige Ausgangssituation nochmals bestätigt wird, dass bei der Ölhydraulik, wenn bei höheren Drucken und insbesondere bei gleichzeitig höheren Temperaturen gearbeitet wird, klassisch imprägnierte Ledermanschetten nicht geeignet sind.

- Es ergab sich die Frage, ob unter Umständen bereits eine entscheidende Verbesserung erreichbar sei, wenn man Manschetten, die zunächst eine klassische Imprägnierung erfahren hatten, im Anschluss daran mit den 4 von uns ausgewählten ölfest-Imprägnierungen nachbehandelte. Diese Versuche wurden auf Wunsch der Manschetten herstellenden Firmen eingeschaltet, weil bei positiven Ergebnissen Normalmanschetten und ölfest imprägnierte Manschetten zunächst in gleicher Weise hergestellt werden könnten und je nach Bedarf am Schluss nur noch eine Ölfestimprägnierung aufgesetzt werden müsste. Bei der Standprüfung dieser Manschetten sank der Druck von ursprünglich 300 kp/cm2 nach 8 Stunden

- a) auf 270 kp/cm2 ab, wenn die Nachimprägnierung mit Thiokol LP 3 nach der Methode a) durchgeführt wurde;

- b) auf 265 kp/cm2 ab, wenn die Nachimprägnierung mit Thiokol LP 8 nach der Methode a) vorgenommen wurde;

- c) auf 145 kp/cm2 ab, wenn die Nachimprägnierung mit Thiokol LP 2 nach Methode c) vorgenommen wurde;

- d) auf 235 kp/cm2 ab, wenn die Nachimprägnierung mit Desmophen vorgenommen wurde.

Bei der Untersuchung mit bewegter Kolbenstange wurden die Untersuchungen im Temperaturbereich bis zu 50-60°C durchgeführt. Dabei ergaben sich bei den einzelnen Druckphasen die folgenden Werte:

- a) kein Absinken des Druckes innerhalb der Druckphase, wenn Manschetten verwendet wurden, die mit Thiokol LP 3 nach Methode a) imprägniert wurden;

- b) Absinken auf 400 bzw. 390 bzw. 310 kp/cm2, wenn die Imprägnierung mit Thiokol LP 8 nach Methode a) vorgenommen wurde;

- c) Absinken auf 290 bzw. 308 bzw. 300 kp/cm2, wenn die Nachimprägnierung mit Thiokol LP 2 nach der Methode c) vorgenommen wurde;

- d) Absinken auf 390 bzw. 265 bzw. 210 kp/cm2, wenn die Imprägnierung mit Desmodur erfolgte.

Diese Feststellungen zeigen demgemäß, dass schon durch eine Nachimprägnierung von klassisch imprägnierten Manschetten eine wesentliche Verbesserung der Ölfestigkeit erreicht werden kann. Dabei hat sich der Einsatz von Thiokol LP 3 nach der Methode a) als am günstigsten erwiesen. Der Einsatz von LP 8 nach der gleichen Methode ist nur wenig ungünstiger zu bewerten, während sich die mit LP 2 nach der Methode 2 und mit Desmophen imprägnierten Manschetten entscheidend ungünstiger verhielten.

3. Im Anschluss an die beschriebenen Versuche wurden Untersuchungen mit Manschetten vorgenommen, die nur eine Ölfestimprägnierung auf dem zuvor Unimprägnierten Chromleder erfahren hatten. Dabei ergaben sich allerdings insofern gewisse Schwierigkeiten, als die Manschetten während der Lagerung zwischen der Verformung und dem Einsatz gewisse Formveränderungen erfuhren, wodurch der Durchmesser sich um 5 mm steigerte. Die mit reiner Ölfestimprägnierung behandelten Manschetten dehnten sich also nach der Formgebung wieder etwas aus, obwohl sie in der gleichen Form gepresst worden waren, sie hatten daher einen größeren Durchmesser als gefordert, was den Einbau erschwerte bzw. unmöglich machte. Man wird also hier andere Wege gehen müssen, um diese Schwierigkeiten zu beheben.

- Es erscheint bei einer Ölfestimprägnierung grundsätzlich zweckmäßig, die chromgaren Manschettenleder ihrer Struktur nach von Haus aus standfester herzustellen, d. h. einen geringeren Aufschluss des Fasergefüges vorzunehmen und auch die Lickerfettung auf ein Minimum zu beschränken, um den weicher machenden Effekt der Ölfestimprägnierung möglichst aufzufangen.

- Man wird die leichte Zunahme im Durchmesser der Manschetten bei der Presstechnik berücksichtigen und damit das Pressen über Formen vornehmen müssen, die etwas kleiner ausgewählt sind, so dass die Manschetten nach dem Wiederausdehnen die richtige Form besitzen.

- Bei unseren Versuchen haben wir uns so beholfen, dass wir die Manschetten erneut formten und dann kurz in heißes Stearin von 58° C eintauchten, also eine klassische Imprägnierung nachsetzten, um den Manschetten den genügenden Stand zu geben. Mit diesen Manschetten sank bei der Standprüfung der Druck von 300 kp/cm2 innerhalb von 8 Stunden,

- a) und b) auf 280 kp/cm2 ab, wenn die Imprägnierung mit Thiokol LP 3 oder LP 8 nach der Methode a) vorgenommen wurde,

- c) auf 130 kp/cm2 ab, wenn die Imprägnierung mit Thiokol LP 2 nach der Methode c) vorgenommen wurde,

- d) war schon nach 30 Minuten der Druck auf 0 abgesunken, wenn die Imprägnierung mit Desmophen erfolgte.

In Übereinstimmung damit war bei den praktischen Prüfungen bei bewegter Kolbenstange in den verschiedenen Druckperioden in Absinken von 400 kp/cm2 auf 390 bzw. 370 bzw. 350 kp/cm2 festzustellen, wenn die Imprägnierung mit Thiokol LP 3 und LP 8 nach der Methode a) erfolgte. Der Druck sank auf 275 bzw. 270 bzw. 270 kp/cm2 ab bei den Manschetten, die eine Imprägnierung mit Thiokol LP 2 nach Methode c) erfahren hatten, während bei den Manschetten, die ausschließlich mit Desmophen imprägniert worden waren, jeweils schon nach 13-14 Minuten der Druck auf 0 abgesunken war.

Insgesamt kann also auch hier festgestellt werden, dass es nach dem Ergebnis der praktischen Versuche einwandfrei möglich ist, ölfest imprägnierte Manschetten herzustellen, wobei sich die Imprägnierung mit den beiden Thiokolen LP 3 bzw. LP 8 nach der Methode a) als einwandfrei wirksam erwiesen hat.

III. Ölfeste Oberflächenimprägnierung mit Silikonen

Bei den in den vorstehenden Abschnitten beschriebenen Ölfestimprägnierungen war von der Forderung ausgegangen worden, dass die Imprägnierung keine Oberflächenimprägnierung sein sollte, sondern eine gute Tiefenwirkung besitzen müsse. Bei einer Studienreise des einen von uns in die USA wurde indessen festgestellt, dass unter Umständen schon eine ölfeste Oberflächenimprägnierung ausreichen kann, und dass zu diesem Zweck in den USA vielfach eine Silikonimprägnierung verwendet wird, weil bei Siliconen die Gefahr einer klebrigen Oberfläche am geringsten ausgeprägt sei. Wir haben daher auch nach dieser Richtung hin als Abschluss unserer Untersuchungen einige Tastversuche durchgeführt, wobei natürlich unter der Gruppe der verfügbaren Silikone eine feste Type, ein sog. Silikongummi, ausgewählt werden muss, der in organischen Lösungsmitteln (Toluol) mit Härter zur Anwendung kam. Die Wacker-Chemie-GmbH hat uns zu diesem Zweck ihre Type WL 22 empfohlen, die in einer Mischung von 100 ml Silikon WL 22, 300 ml Toluol und 5 ml Härter L angewandt wurde. Tauchversuche, die wir mit dieser Mischung und chromgaren Manschettenledern durchführten und bei denen die Leder jeweils zweimal über eine Zeitdauer von 15 Minuten getaucht und dazwischen 3 Stunden bei 50° C getrocknet wurden, haben keinerlei brauchbare Ergebnisse ergeben. Wesentlich günstiger waren dagegen die Befunde, die wir erhielten, wenn wir nach dem Streichverfahren arbeiteten. Dabei wurde einmal mit einem einfachen Aufstrich gearbeitet und bei anderen Versuchen mit 4 Aufstrichen innerhalb von 6 Stunden bzw. 4 Aufstrichen innerhalb von 2 Tagen. Nach Beendigung des letzten Aufstriches wurde wieder 3 Stunden bei 50° C getrocknet. Es konnte festgestellt werden, dass unter allen diesen Bedingungen eine sehr gute Abdichtung erreicht wurde, wobei Drucke bis zu 5 atü einwandfrei ausgehalten wurden. Auch die Lagerung in den verschiedenen Hydraulikölen hat eine einwandfreie Beständigkeit dieser Imprägnierung ergeben. Wenn also nur eine ölfeste Oberflächenimprägnierung gefordert wird, könnten auch geeignete Silikone insbesondere bei Anwendung nach dem Streichverfahren mit Vorteil einzusetzen sein.

IV. Zusammenfassung

Den durchgeführten Untersuchungen war die Aufgabe gestellt, verschiedene Möglichkeiten der Ölfestimprägnierung von Ledermanschetten vergleichsweise zu erproben. Dazu wurden laboratoriumsmäßige Prüfungen, Lagerversuche der imprägnierten Manschetten in Hydraulikölen und technische Großversuche mit Drucken bis zu 400 atü und höheren Temperaturen durchgeführt. Dabei hat sich gezeigt, dass zweckmäßig nur Chromleder für solche Imprägnierungen verwendet wird, da die imprägnierten pflanzlich gegerbten Leder zumeist in der äußeren Beschaffenheit nicht befriedigten und teilweise stärkere Brüchigkeit aufwiesen, während andererseits bei der Hochdruckhydraulik Chromleder auch wegen ihrer höheren Temperaturbeständigkeit Vorteile besitzen. Für eine gute Durchimprägnierung der Manschetten hat sich in erster Linie die Imprägnierung mit den Thiokolen LP 3 und LP 8 in Kombination mit einer Kobalt-Sikkativ-Härtung als zweckmäßig erwiesen. Die Imprägnierungen können für sich angewandt werden, vermögen aber unter Umständen auch in Kombination mit einer klassischen Imprägnierung bereits eine wesentliche Verbesserung der Ölfestigkeit zu bewirken. Wird die Ölfestimprägnierung allein für sich angewandt, so ist es zweckmäßig, die verwendeten chromgaren Manschettenleder insgesamt standfester herzustellen und außerdem bei der Presstechnik zu berücksichtigen, dass nach der Formgebung mit einer geringen Ausweitung der Manschetten gerechnet werden muss, die bei Auswahl der Formen entsprechend berücksichtigt werden muss.

Es ist uns ein Bedürfnis, dem Herrn Ministerpräsident des Landes Nordrhein-Westfalen für die finanzielle Unterstützung dieser Arbeit herzlich zu danken. Ferner danken wir Herrn Werner List für die Durchführung der laboratoriumsmäßigen Imprägnierungsversuche und Herrn Dr. K. Schmidt von der Bundesanstalt für Materialprüfung, Berlin-Dahlem, für die großtechnische Prüfung der verschiedenartigen Manschetten.

Literaturangaben

- 5. Mitteilung: H. Herfeld und W. Pauckner: Über die Möglichkeiten der Verbesserung der Lichtechtheit pflanzlich gegerbter Leder; Forschungsbericht Nr. 1774 des Landes Nordrhein-Westfalen.

- K. R. Cranker, Ref. Das Leder 1951, 162.

- /. S. Jorczak und E. M. Fettes, Ind. Eng. Chem. 1951. 324.

- K. R. Cranker und /. S. Jorczak, JALCA 1952, 278.

- Fortschrittsbericht, Das Leder 1952, 182.

- K. R. Cranker, The Leather Manufacturer, Dezember 1956.

- G. Göbel, Kunststoff, 1958, 56.

- E. C. Dogliotti, C. W. Mann und /. Barry, JALCA 1959, 85, Ref. Das Leder 1960, 45.

- K. Eitel, Das Leder 1953, 234.

- Lieferfirmen:

- Thiokol-Ges. m. b. H., Mannheim-Waldhof,

- Als Kobalt-Hexogen das Solingen-Kobalt 6 flüssig der Farbwerke Hoechst,

- Als Blei-Sikkativ das Octa-Solingen-Blei 24 flüssig der Farbwerke Hoechst,

- Diphenylguanidin wird unter der Bezeichnung Vulkacit D von den Farbenfabriken Bayer geliefert,

- Cumolhydroperoxid 70°/oig liefert die Bergwerksgesellschaft Hiberia, Herne,

- Propylenoxid liefern die Chemischen Werke Holten GmbH, Oberhausen,

- Methyläthylketon liefert die Deutsche Shell AG, Hamburg.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie