Inhaltsverzeichnis

68 Über technologische Möglichkeiten zur Vereinfachung und Beschleunigung der Nassarbeiten bei der Herstellung von Rindchromoberleder aus dem Jahre 1967

Von H. Herfeld, E. Häußermann und St. Moll

Technological possibilities of simplification and acceleration of soaking in the manufacture of chrome-tanned leather

Following the research work dealing with the mechanisation and rationalisation of manufacturing processes, the present report deals with the work which, in the manufacture of chrome-tanned side leather, aims at a treatment from the soaking to the end of chrome tannage in the same drum, with the greatest possible simplification and acceleration of the technological process. From this point of view all production stages are discussed as regards their most suitable execution. The problems and difficulties likely to turn up are shown and some directions are given as to how to overcome these problems and thus, technologically to advance a partial or complete automation of the manufacturing process.

Auf der Jahreshauptversammlung des VGCT in Münster (1964) hatte der eine von uns erstmalig über Untersuchungen zur Mechanisierung, Rationalisierung und automatischen Überwachung der Nassarbeiten in der Gerberei berichtet und dabei als Ziel dieser Entwicklung herausgestellt:

- Einsparung von Arbeitskräften ganz allgemein, um die ständige Steigerung der Lohnkosten und Verknappung an Arbeitskräften, insbesondere an Facharbeitern, aufzufangen,

- Sicherung des Produktionsablaufs durch Einschaltung von automatischen Kontrollen oder auch durch eine Teil- oder Vollautomatisierung des gesamten Produktionsablaufs, um zu erreichen, dass eine geringe Zahl an Technikern mit im übrigen ungelernten Arbeitskräften an Stelle der in Zukunft nicht mehr verfügbaren Facharbeiter mit mehrjähriger Ausbildung eine größere Produktion zuverlässig in der Hand behalten und mit optimaler Gleichmäßigkeit durchführen kann,

- Größtmögliche Vereinfachung und Verkürzung des Produktionsablaufs unter gleichzeitig möglichst seltenem Wechsel der Arbeitsgefäße, um ihn möglichst rasch den Erfordernissen und Wandlungen des Marktes anpassen zu können und um den Umfang der für die Forderung unter 2 notwendigen Investitionen möglichst niedrig zu halten,

- Weitestmöglichen Ersatz der manuellen Tätigkeit durch rationelle maschinelle Leistung, insbesondere Ausschaltung aller Handarbeiten der Wasserwerkstatt an der ungegerbten Haut, die besonders schwer, schmutzig und übelriechend und daher besonders lohnintensiv sind, und für die in Zukunft Arbeitskräfte nur schwer erhältlich sein werden,

- Als selbstverständliche Forderung Aufrechterhaltung und möglichste Verbesserung einer guten Lederqualität.

Zur Lösung dieser Probleme, die für die Entwicklung der Lederindustrie auf die Dauer unumgänglich sind, um die Leistung der Betriebe zu erhöhen, die Kosten zu senken, einen stets einheitlichen Produktionsablauf und eine möglichst gleichmäßige Lederqualität zu gewährleisten, muss eine Reihe einrichtungsmäßiger und technologischer Voraussetzungen erfüllt sein. Die apparative Seite des Problems hatten wir bereits in der ersten Veröffentlichung dieser Reihe behandelt und damals alle Einrichtungen besprochen, mit denen nach unserer AufFassung die Gerbfässer der Zukunft ausgestattet sein müssen, um eine automatische Betriebskontrolle und einen halbautomatischen Ablauf der Produktion durchzuführen. In einer zweiten Veröffentlichung hatten wir über weitere Entwicklungsarbeiten berichtet, bei denen diese Einrichtungen noch in einer ganzen Reihe von Punkten verbessert wurden, die bisher halbautomatisch arbeitende Anlage vom versuchsmäßigen in den technischen Maßstab übergeführt und schließlich eine vollautomatisch arbeitende Anlage entwickelt wurde, die mit Programmkartensteuerung arbeitet und alle Nassarbeiten in der Gerberei ebenso wie die Arbeiten der Nasszurichtung vollautomatisch durchzuführen gestattet. In der gleichen Veröffentlichung wurden auch umfangreiche Angaben über den Betriebsablauf, die Investitionskosten und deren Amortisation bei vollautomatischen Anlagen mitgeteilt und diskutiert. In einer dritten Veröffentlichung berichteten wir schließlich über den Ausbau und die Erprobung der Einrichtung für die Automatisierung im Fass im großtechnischen Bereich mit Holzfass und Kunststoff-Fass und die Übertragung der Herstellung der großtechnischen Fasseinrichtungen auf Firmen mit serienmäßiger Produktion, über die Möglichkeit, entsprechende Einrichtungen auch auf das Arbeiten in Haspelgeschirren zu übertragen und über die zweckmäßige Einrichtung und Ausstattung von Betriebszentralen zur Überwachung und Lenkung des Betriebsgeschehens.

Damit sind unsere Entwicklungsarbeiten nach der apparativen Seite hin im wesentlichen abgeschlossen, wenn wir von der Übertragung ähnlicher Einrichtungen auf die Grubengerbung absehen, über die wir zu einem späteren Zeitpunkt noch berichten werden. Messen, Registrieren und Regeln charakterisieren die drei Stufen dieser Entwicklung, die den Ausbau eines gut ausgereiften Organisationsablaufes im technischen Bereich gestattet, der mit höchstmöglicher Zuverlässigkeit arbeitet und den Menschen immer mehr von schwerer und ermüdender körperlicher Betätigung befreit. Mit unserer halbautomatischen Fassanlage arbeiten wir nun im kleintechnischen Umfang seit fast 4 Jahren, mit der vollautomatischen Anlage mehr als 2 Jahre, die neue großtechnische Anlage mit Holzfass und Kunststoff-Fass wird seit etwa Jahresfrist regelmäßig mit Partien bis zu etwa 500 kg gefahren, und auch die Haspelgeschirre mit entsprechenden Überwachungseinrichtungen sind seit etwa 1/2 Jahr in Betrieb, wobei mit allen Betriebsgrößen nicht nur gelegentlich, sondern Woche für Woche gearbeitet wird, so dass wir uns auf eine breite Erprobungsbasis stützen können, wenn wir sagen, dass die Anlagen nach Überwindung mancher Schwierigkeiten jetzt zu unserer vollen Zufriedenheit arbeiten.

Für die Praxis ist die Einführung solcher Einrichtungen eine Kostenfrage, aber es stehen ja alle Möglichkeiten über den Grad des Ausbaues offen, und jeder Betrieb kann auswählen, in welchem Maße er zwischen den Grenzen von einfachen Dosierungen und einfacher pH- und Temperaturkontrolle bis zur vollautomatischen Steuerung des Ablaufs der gesamten Nassarbeiten variieren will und seine Anlagen stufenweise ausbauen kann. Wichtig ist, dass die apparative Seite des Problems, gleichgültig in welchem Umfang die Praxis eine Realisierung vornimmt, weitgehend geklärt ist, ohne dass wir damit sagen wollen, dass der von uns beschrittene Weg der einzig mögliche oder der beste überhaupt ist. Er ist aber eine Möglichkeit, das angeschnittene Problem zu lösen, und diese haben wir systematisch bis zur Praxisreife weiterverfolgt. Wenn andere Wege beschritten werden, so muss an sie allerdings die Forderung gestellt werden, dass sie nach Möglichkeit alle Kontrollen in gleicher Vollständigkeit durchzuführen gestatten. Das ist bei anderen inzwischen gezeigten Entwicklungen leider nicht der Fall, wenn beispielsweise die Möglichkeit der kontinuierlichen pH- und Temperaturkontrolle und -Registrierung fehlt, auf die wir aber.unter keinen Umständen verzichten möchten. Wer einmal mit solchen Kontrolleinrichtungen gearbeitet hat, weiß, welch außerordentlich wirksames Mittel dem Techniker damit zur exakten Überwachung der Arbeitsvorgänge und Steuerung mancher Prozesse (z. B. der Entkälkung und des richtigen Abstumpfens bei der Chromgerbung) an die Hand gegeben ist. Ebenso ist das Fehlen von Einrichtungen für das Konstanthalten und nachträgliche Aufheizen der Flotte im Fass als grundsätzlicher Mangel anzusprechen, da wir es aus noch zu behandelnden Gründen für falsch und für die Lederqualität abträglich halten, die Erwärmung der Flotte im Fass durch Reibung vorzunehmen und dabei auf besonders rasch laufende Fässer überzugehen. Schließlich sind auch Fässer in der Einsatzbreite beschränkt, die infolge Durchlochung des Fassmantels nicht das Arbeiten ohne Flotte oder mit ganz geringer Flotte gestatten.

In der vorliegenden Veröffentlichung soll nun über unsere Untersuchungen nach der technologischen Seite hin berichtet werden, also über unsere Bemühungen, die Nassarbeiten bei der Lederherstellung unter Berücksichtigung der dargelegten Gesichtspunkte 'weitestmöglich zu vereinfachen und zu beschleunigen. Das eingangs dargelegte Problem kann nicht lediglich durch Aufstellung entsprechender Einrichtungen für die automatische Kontrolle und die Halb- und Vollautomatisierung der Arbeitsvorgänge in Fass oder Haspel gelöst werden, sondern auch der Ablauf der Arbeiten muss diesen Einrichtungen sinngemäß angepasst werden. Unter Nassarbeiten sind 2 Produktionszyklen zu verstehen, und zwar:

- alle Arbeiten von der Weiche bis zum Ende der Gerbung,

- die Nassarbeiten der Zurichtung von der Neutralisation über Nachgerben und Färben zum Fetten.

Die zweite Gruppe ist bei den Ausführungen dieser Arbeit zunächst ausgeklammert, da hier schon immer im gleichen Fass kontinuierlich gearbeitet wird, und für eine automatische Überwachung und eine Teil- oder Vollautomatisierung die Erfahrungen zum ersten Fragenkomplex mit Leichtigkeit sinngemäß übertragen werden können. Damit ist das Grundproblem der Untersuchungen, über die nachstehend berichtet werden soll, durch die Frage charakterisiert:

- Wie können wir die Nassarbeiten von der Weiche bis zur Beendung der Chromgerbung im gleichen Fass durchführen und so vereinfachen, dass wir mit einem Minimum an Zeit- und Arbeitsaufwand auskommen, ohne dass die Lederqualität absinkt?

Wir sind uns darüber klar, dass eine so weitgehende Rationalisierung nicht bei allen Lederarbeiten durchführbar ist und haben daher unsere Untersuchungen zunächst bei Rindchromoberleder vorgenommen, da bei dieser Lederart das angestrebte Ziel voll erreicht werden kann. Es wird dabei bis zum Ende der Chromgerbung einheitlich gearbeitet, das Halbieren, Sortieren und Spalten erfolgt erst nach der Chromgerbung, und die verschiedenen Variationen hinsichtlich weicherer und festerer Leder, Anilinleder wie Leder mit korrigiertem Narben, werden in ihrer ganzen Breite erst bei der Zurichtung durch unterschiedliches Neutralisieren, Nachgerben, Fetten und Trocknen erreicht. Bei unseren Entwicklungsarbeiten musste die Zeitfrage im Vordergrund stehen, denn die Wirtschaftlichkeit einer halb- oder vollautomatischen Anlage ist um so günstiger, je größer die Einzelpartie ist, und je geringere Zeit die Aggregate pro Partie blockiert werden, je kürzer also gearbeitet wird. Unter dem Gesichtspunkt der größtmöglichen Senkung der Investitionskosten war der Zeitfrage eine ganz besondere Bedeutung beizumessen, und alle unsere Untersuchungen der letzten Jahre sind auf diesen Gesichtspunkt einer weitestmöglichen Zeiteinsparung ausgerichtet.

Wir hatten bereits in Münster auch über diese Untersuchungen unsere ersten Befunde mitgeteilt, inzwischen haben wir sie nach den verschiedensten Richtungen erweitert und vertieft, so dass wir heute über die gesamten Untersuchungen zusammenfassend berichten können. Ohne Zweifel gibt es zur Frage der Vereinfachung und zeitlichen Verkürzung der Arbeitsvorgänge schon zahlreiche Vorschläge, Untersuchungen und Veröffentlichungen, und man hat sich - nicht zuletzt angeregt durch die Ausführungen unserer ersten Veröffentlichung - gerade in den letzten Jahren vielerorts mit ähnlichen Fragen beschäftigt. Sicher führen auch schon viele Betriebe im einen oder anderen Stadium der Nassarbeiten Maßnahmen der Mechanisierung und Rationalisierung durch. Ohne Zweifel handelt es sich auch im jetzigen Stadium der Entwicklung gar nicht so sehr darum, neue wissenschaftliche Erkenntnisse zu gewinnen oder neue Produkte zu entwickeln, sondern in erster Linie darum, vorhandene wissenschaftliche und technologische Erkenntnisse richtig auszuwerten und die große Palette vorhandener Hilfsstoffe richtig einzusetzen, um das gestellte verfahrenstechnische Problem zu lösen. Im Rahmen einer mehrjährigen Entwicklungsarbeit haben wir unzählige Variationen hinsichtlich ihrer Auswirkung auf den Ablauf der Gerbung und die Lederqualität erprobt, wobei jede Variation nach dem System der Gegenhälften mit einer Normalarbeitsweise verglichen wurde, und die erhaltenen Leder vergleichend hinsichtlich ihrer äußeren Beschaffenheit (Griff, Narbenbeschaffenheit, Fülle der Flanken usw.), chemischen Zusammensetzung und physikalischen Eigenschaften geprüft wurden. Außerdem haben wir unsere Feststellungen immer wieder an Großpartien bis zu 500 kg Partiegröße überprüft. Es würde den Rahmen einer Veröffentlichung weit überschreiten, über alle Einzelschritte dieser Untersuchungen im Detail zu berichten, zumal bei der engen Verzahnung aller Herstellungsstadien viele Versuche wiederholt werden mussten, wenn in anderen Stadien Änderungen erfolgten. Nachstehend sollten vielmehr die erarbeiteten Grundzüge, die unseres Erachtens bei der Durchführung solcher Rationalisierungsmaßnahmen im technologischen Bereich zu beachten sind, mitgeteilt und ausführlich diskutiert werden.

Rahmenzeitplan und Organisation des Arbeitsablaufs

Unsere Versuche beziehen sich auf die Herstellung von Rindboxleder aus süddeutschen Kuhhäuten der Gewichtsklasse 25/ 29,5 kg, die ungespalten bis zum Ende der Chromgerbung gearbeitet wurden. Das zu wissen ist wichtig, wenn man Technologien vergleicht, denn die Schwierigkeiten bei Kurzverfahren beginnen ja erst, wenn man ungespalten arbeitet, und die Häute im Kern dicker als 6-6 ½ mm sind. Wir strebten an, von der Weiche bis zur beendeten Chromgerbung im gleichen Fass durchzuarbeiten und die Bearbeitungsdauer so kurz wie möglich zu halten, um die Aggregate der automatischen Kontrolle bzw. der Halb- und Vollautomatisierung nicht länger als nur eben notwendig pro Partie zu blockieren. 1964 hatten wir für diesen Gesamtzyklus einen Rahmenzeitplan von 48 Stunden mitgeteilt bzw. von 44 Stunden, wenn man die Zeit für Fassentleerung, Entfleischen, Beschneiden, Wiegen und Wiedereinfüllen abzieht. Inzwischen haben wir diesen Plan weiter gekürzt, und unser heutiger Rahmenplan sieht nur noch 32 Stunden (ebenfalls ohne Entfleischen) vor (Tabelle 1). Ob eine so weitgehende Reduzierung der Produktionszeit pro Partie im Hinblick auf die Amortisation der Investitionen für nötig gehalten wird, mag die Praxis entscheiden und wird sicher von Fall zu Fall unterschiedlich beurteilt, uns erschien wichtig, zu klären, ob sie überhaupt technologisch realisierbar ist. Wir arbeiten seit über 2 Jahren laufend nach diesem Rahmenzeitplan und wissen daher, dass er durchführbar ist und einwandfreie Lederqualität ergibt, nicht nur für Schleifboxleder, sondern auch für Vollnarbenleder und Anilinzurichtung. Aber in der Tat zeigte sich, dass es nicht genügt, mit kurzer Flotte und hohen Chemikalienmengen zu arbeiten, sondern dass dann Begleiterscheinungen hinzukamen, die uns bisher nicht bekannt waren. Wir glauben, dass unsere Kenntnisse über die Reaktionskinetik der einzelnen Vorgänge, also über deren zeitlichen Ablauf als Funktion von Konzentration, Temperatur und pH-Wert, noch einer wesentlichen Vertiefung bedürfen.

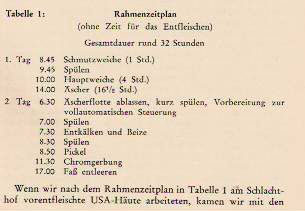

Tabelle 1:

Wenn wir nach dem Rahmenzeitplan in Tabelle 1 am Schlachthof vorentfleischte USA-Häute arbeiteten, kamen wir mit den angeführten Zeiten aus. Bei europäischen Häuten muss man leider zunächst noch auf ein Entfleischen am Schlachthof verzichten, so dass dann noch eine entsprechende Zeitspanne für das Entfleischen eingeschaltet werden muss. Aus Gründen, die an späterer Stelle noch eingehend besprochen werden, ziehen wir das Entfleischen nach der Weiche oder besser nach der Vorweiche vor und arbeiten danach schon nach Jahren. Die Wirtschaftlichkeit einer halb- oder vollautomatischen Anlage ist um so größer und die Amortisation erfolgt um so schneller, je kürzer gearbeitet wird; je weniger also die Aggregate für die Automatisation pro Partie blockiert werden, und je größer die Einzelpartie ist. Die erste Forderung kann für den in Tabelle 1 angegebenen Rahmenzeitplan als erfüllt gelten. Darüber hinaus muss man sich aber überlegen, ob es auch bei vollautomatisch arbeitenden Anlagen zweckmäßig ist, den gesamten Produktionsvorgang von der Weiche bis zum Ende der Chromgerbung automatisch zu steuern, oder ob man nicht grundsätzlich den Arbeitsprozess des Äscherns und evtl. auch der Hauptweiche davon ausschließen will, weil bei diesen Arbeitsvorgängen über lange Zeitspannen ja so wenig geschieht, dass man das mit Leichtigkeit von Hand steuern kann und für die Lenkung der Ruhe- und Laufzeiten einfache Kontaktwerke ausreichen. Wenn man grundsätzlich den Äscherprozess von der automatischen Lenkung ausschaltet, also nur die Arbeitsgänge vom Beginn des Entkälkens bis zum Ende der Chromgerbung und evtl. die Arbeitsgänge der Weiche bzw. der Vorweiche automatisiert, hat man den wesentlichen Vorteil, dass man die Mess-, Registrier- und Dosieranlage zwischen 2 Fässern anbringen und durch tägliches Umstecken abwechselnd für 2 Fässer verwenden kann, so dass damit die Investitionskosten auf die Hälfte gesenkt werden.

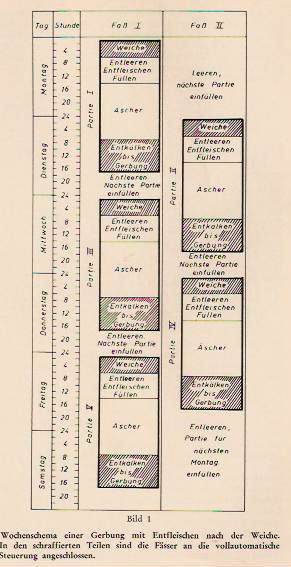

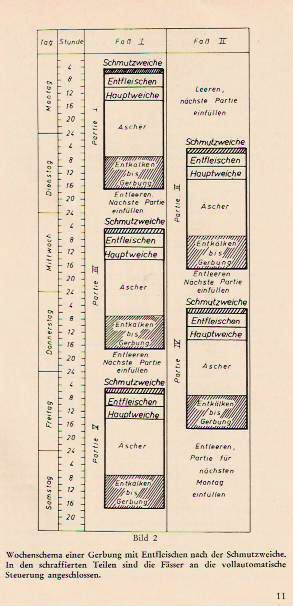

Bild 1 und 2 zeigen den Arbeitsablauf bei einer derartigen Handhabung. Für Bild 1 ist angenommen, dass das Entfleischen am Ende der Weiche durchgeführt wird. Dann wird die automatische Anlage in jedem Fass einmal für die Weiche (Schmutz und Hauptweiche) benötigt, die von 0.45 bis 6.00 Uhr morgens automatisch abläuft, so dass die Arbeiter um 6.00 Uhr die Weichfässer entleeren können, und dann zwischen 6.00 und 14.00 Uhr genügend Zeit für das Entleeren, Entfleischen, Beschneiden, Wiegen und Wiedereinfüllen zur Verfügung haben. Zum anderen wird die Automatik am nächsten Tag wieder für die Prozesse vom Beginn des Entkälkens bis zum Ende der Gerbung benötigt. Die Zeiten, in denen die Fässer an die vollautomatische Steuerung angeschlossen sind, sind schraffiert gezeichnet, und Bild 1 zeigt, wie man bei guter Organisation die gleiche automatische Steueranlage für 2 Fässer verwenden kann. In Bild 2 erfolgt das Entfleischen schon nach der Vorweiche. In diesem Falle wird die Automatik nur für die Vorweiche mit Spülen von 4.45 bis 6.00 Uhr benötigt, für das Entleeren, Entfleischen und Füllen steht die Zeitspanne von 6.00 bis 10.00 Uhr zur Verfügung, Hauptweiche und Äscher werden ohne Automatik durchgeführt, und vom Beginn des Entkälkens an wird wieder mit der vollautomatischen Anlage gefahren. Auch in diesem Falle kann also die Apparatur wechselweise für 2 Fässer verwendet werden. Reicht die vorgesehene Zeit für die mechanische Bearbeitung nicht aus, so kann mit der Vorweiche auch beliebig früher begonnen werden.

Bild 1:

Bild 2:

Die zweite Forderung nach möglichst großen Arbeitspartien wird heute immer häufiger gestellt und ist durchaus durchführbar und berechtigt, wenn man etwa bei der Herstellung von Rindchromoberleder die Variationen nach weichen oder festeren Ledern und die endgültige Sortierung erst nach der Chromgerbung durchführt und das gesamte Hautmaterial bis zu diesem Stadium nach einer einheitlichen Rezeptur arbeiten kann. Das bedeutet natürlich, dass in wesentlich größeren Fässern als bisher üblich gearbeitet wird. Gehen wir z. B. von einem Betrieb aus, der täglich 10 t Rohware (z. B. 400 Häute mit je 25 kg Grüngewicht), also 50 t Rohware pro Woche einarbeitet, nur Rindoberleder nach dem Rahmenzeitplan der Tabelle 1 herstellt, alle Häute von der Weiche bis zur Chromgerbung einheitlich arbeitet und das Halbieren, Sortieren und Spalten erst nach der Chromgerbung vornimmt. Für einen solchen Betrieb würde genügen, wenn er 2 Fässer von je 4 X 4 m = 50 cbm zur Verfügung hat, so dass er täglich nur 1 Fass zu füllen hat. Es ist aber auch möglich, 4 Fässer mit je 3 X 3 m = 21 cbm Inhalt zu verwenden (auch Kunststoff-Fässer sind heute mit diesem Durchmesser herstellbar), davon täglich je 2 Fässer mit je 5 t Rohhaut zu füllen und die beiden im Produktionsrhythmus zusammengehörenden Fässer in der vollautomatischen Steuerung parallel zu schalten. Beim Äscher wird, da eine automatische Kontrolle und Lenkung der Prozesse hier aus den dargelegten Gründen nicht vorgesehen ist, mit geschlossenen Achsen gearbeitet, so dass das Fass bei 300% Flotte bis oben gefüllt werden kann. Von der Entkälkung an wird nur bis zur hohlen Achse (maximal 100% Flotte) gefüllt, und damit stehen die beiden Achsdurchgänge wieder für die Automatik zur Verfügung. Beide Fässer werden von einer vollautomatischen Steueranlage gesteuert, die man umschalten kann, so dass nach Wahl das eine oder das andere Fass an die Steuerung angeschlossen ist, und damit eine bestmögliche Nutzung der Anlage gewährleistet ist. Außer den beiden Fässern von 4 X 4 m bzw. den 4 Fässern von 3 X 3 m und der Steueranlage benötigt unser Betrieb für die Arbeitsprozesse bis zum Ende der Chromgerbung nur noch eine Entfleischmaschine und einen Hubstapler zum Transport der Häute und zum Füllen der Fässer. Die Füllung der Fässer, die selbstverständlich große Öffnungen haben, erfolgt entweder von oben, d. h. von der nächsten Etage, oder von einem Podest oder von vorn mit Stapler oder mit Bandtransport direkt vom Kantiertisch aus. Die Entleerung erfolgt in einen unter dem Fass stehenden Wagen von 3 1/2 X 3 1/2 m Fläche und 1 m Höhe der Seitenwände, der dann auf kleinen Rollen vorgezogen und zum Platz für das Aufbocken der Leder transportiert wird. In dem skizzierten Wochenablauf in Bild 1 und 2 werden in Fass I 3 Partien, in Fass II 2 Partien gearbeitet, am Freitag wird das Fass II noch mit den Häuten für die erste Partie der nächsten Woche gefüllt, so dass in der folgenden Woche 3 Partien in Fass II und 2 Partien in Fass I gearbeitet werden.

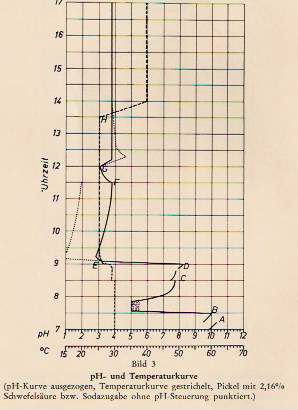

Bild 3:

Selbstverständlich kann es sich bei den vorstehenden Ausführungen nur um die Darlegung eines unter vielen Möglichkeiten uns zweckmäßig erscheinenden optimalen Arbeitsablaufs handeln. Es soll lediglich an einem Beispiel demonstriert werden, dass bei sachgemäßer Organisation des Arbeitsablaufes auch die

Kosten der Einrichtungen für die Halb- oder Vollautomatisierung auf ein Minimum beschränkt werden können, so dass deren Amortisation in relativ kurzer Zeit möglich ist. Voraussetzung dazu ist, dass der Arbeitszeitplan in Tabelle 1 einhaltbar ist, worüber nachstehend ausführlich berichtet werden soll. Bild 3 gibt die pH- und Temperaturkurve für die automatisch gesteuerten Vorgänge vom Entkalken bis zum Ende der Chromgerbung (Tabelle 4, 7 und 8) wieder, wobei die Temperaturkurve, die hier gestrichelt gezeichnet ist, vom Punktschreiber durchgehend rot aufgenommen wird. Bei A wird nach dem Äscher diskontinuierlich gespült, bei B beginnt das Entkalken und Beizen, bei C das nachfolgende Spülen, bei D die Salzzugabe, bei E die Zugabe der Pickelsäure, bei F die Zugabe des ungelösten Chromsalzes, bei G die Zugabe von Soda und bei H das Aufheizen auf 40 °C. Vergleicht man die Betriebskurve mit dieser Normalkurve, so sieht der Techniker mit einem Blick, ob die Produktion ordnungsgemäß abgelaufen ist und behält damit die Produktionsüberwachung in jedem Zeitpunkt zuverlässig in der Hand.

Weiche, Entfleischen, Entfleischgewicht

Das Ziel des Durcharbeitens von der Weiche bis zum Ende der Chromgerbung im gleichen Fass ist erst hundertprozentig zu erreichen, wenn die Häute schon am Schlachthof entfleischt werden. Als Beispiel seien hier nochmals die Verhältnisse in den USA angeführt, über die der eine von uns sich bei seiner letzten Reise in die USA erneut unterrichtete. Dort werden z. Z. schätzungsweise mindestens 35% des anfallenden Rindhautmaterials bereits am Schlachthof entfleischt, die meisten Rindboxhersteller arbeiten anteilig solche Häute und sind damit zufrieden. Ob man nachentfleischen muss, wird unterschiedlich beurteilt, das Arbeiten ohne Nachentfleischen setzt sich aber immer mehr durch. Als wesentliche Vorteile werden angeführt, dass das Leimleder direkt am Schlachthof zusammen mit anderen Schlachthausabfällen zu Tierfutter verarbeitet würde, und dass die Rationalisierung im Gerbereibetrieb beim Fehlen des Entfleischungsvorganges wesentlich gefördert werden kann. Die Einführung in Europa scheitert bisher in erster Linie daran, dass die relativ teuren Einrichtungen, insbesondere die Entfleisch- und Entmistmaschine der Firma Stehling, sich nur amortisieren, wenn mindestens 400 Häute pro Tag verarbeitet werden. Diese Voraussetzung ist in vielen amerikanischen Schlachthöfen gegeben, da die Schlachtzahlen pro Tag zwischen 1000 und 2000 Tieren schwanken, und an anderen Plätzen (z. B. in Omaha) mehrere Small-Packers eine gut arbeitende gemeinsame Entfleisch- und Konservierungsanlage mit Salzlakenbehandlung eingerichtet haben, während in Deutschland selbst in den größten Schlachthöfen nicht über 1 000 Tiere pro Woche geschlachtet werden. Hier wäre nur der Weg zentraler Entfleisch- und Konservierungsstellen gangbar, zu denen die Häute von einer Vielzahl von Schlachthöfen kurz nach der Schlachtung zusammengeführt und gemeinsam behandelt werden. In einigen europäischen Ländern sind solche Planungen bereits im Gange, leider wird in Deutschland nach dieser Richtung bisher nichts unternommen.

So lange dieses Ziel nicht erreicht ist, muss ein Entfleischen und damit ein einmaliges Entleeren und Wiederfüllen der Fässer eingeschaltet werden. Ein Arbeiten mit unentfleischten Häuten ist gelegentlich vorgeschlagen worden, scheidet aber nach unseren Versuchen grundsätzlich aus, da durch das anhaftende Leimfleisch das Eindringen der Chemikalien in allen Stadien der Herstellung stark beeinträchtigt wird und die Prozesse insbesondere hinsichtlich der schichtmäßigen Verteilung in der Haut so unterschiedlich verlaufen, dass dadurch die Lederqualität mit Sicherheit verschlechtert wird. Damit erhebt sich die Frage, ob das Entfleischen zweckmäßig nach der Weiche oder dem Äscher durchgeführt wird. Wir haben uns für das Entfleischen nach der .Weiche entschieden, praktizieren dieses Verfahren seit Jahren und haben bisher keine grundsätzlichen Nachteile festgestellt. Gewiss werden die Häute in diesem Zustand nicht so sauber, gewisse verbleibende Anteile des Unterhautbindegewebes namentlich in den Flamen werden mitgegerbt, doch fällt das vom Materialeinsatz her kaum ins Gewicht. Andererseits sprechen einige Vorteile entscheidend für das Entfleischen nach der Weiche. Einmal sind die Häute in diesem Zustand leichter zu handhaben als die glitschigen geäscherten Blößen. Zum zweiten kann das in diesem Stadium anfallende Leimleder besser für die Herstellung von Tierfutter verarbeitet werden, da die Gefahr der Verleimung bei der Verarbeitung geringer ist, die Entwässerung schneller verläuft, das separat gewonnene Hautfett voll für technische Zwecke eingesetzt werden kann, während die nach dem Äschern vorliegenden Kalkseifen bei der Isolierung erhebliche Schwierigkeiten bereiten und nicht weitergearbeitet werden können, und schließlich die erhaltenen Futtermehle weniger Mineralstoffe und damit einen höheren Proteingehalt aufweisen, also einen höheren Erlös erbringen. Als wesentlichster Faktor für die Beurteilung, ob nach Weiche oder Äscher entfleischt wird, erscheint uns aber insbesondere im.Hinblick auf Kurzäscher der technologische Vorteil, dass damit gleichzeitig die Äschereinwirkung schneller und gleichmäßiger erfolgt. Wenn bei einer früheren Diskussion am runden Tisch die Auffassung vertreten wurde, dass es, abgesehen von der Gewinnung eines besseren Leimleders, gleichgültig sei, ob man die Flaute nach der Weiche oder dem Äscher aus dem Fass nähme, so ist das nicht richtig. Wir sehen einen Hauptfehler unserer heutigen Äschersysteme darin, dass wir die Chemikalien zu sehr auf den Narben zwingen und damit durch einen zu starken Äscheraufschluss der von Natur aus schon strukturell geschwächten Papillarschicht das Auftreten von Losnarbigkeit, losen Flämen und Narbenzug noch fördern. Das gilt um so mehr, je fetthaltiger das Unterhautbindegewebe ist, so dass dann der Äscher überhaupt nicht mehr gleichmäßig durchgreifen kann. Man bemüht sich zwar in der Praxis, durch stufenweise Zugabe der Äscherchemikalien diese Schwierigkeit nach Möglichkeit zu verhindern, aber es ist unverständlich, dass man den einfachsten Weg, die Fleischseite zur rechten Zeit für die Diffusion der Äscherchemikalien freizulegen, bisher weitgehend ungenützt lässt. Nach vielen Vergleichsversuchen stellen wir fest, dass die Qualität des Leders durch das Entfleischen nach der Weiche nicht beeinträchtigt wird, wenn man die Arbeitsweise sachgemäß an die neuen Verhältnisse anpasst, dass aber im Hinblick auf eine gute Durchäscherung wesentliche Vorteile erreicht werden. In dieser Auffassung werden wir durch neuere Untersuchungen von van Vlimmeren und Koopmann5) bestätigt, die für das Vorentfleischen nach der Weiche als Vorteile eine bessere Beschaffenheit der Flanken, des Griffs und der Narbenelastizität anführen, Feststellungen, die wir auch bei unseren Untersuchungen getroffen haben.

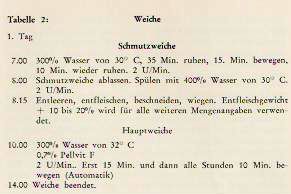

Tabelle 2:

Wir haben natürlich umfangreiche Untersuchungen durchgeführt, um auch durch die Art der Weiche den Entfleischeffekt möglichst günstig zu gestalten. Vor 2 Jahren hatten wir eine Arbeitsweise mitgeteilt, bei der nach einer Schmutzweiche von 3 Stunden kurz gespült und dann über Nacht eine Hauptweiche mit 300% Wasser, 0,4% Natriumtetrasulfid (Th. Goldschmidt A.-G., Mannheim-Rheinau) und 0,5% eines Netzmittels durchgeführt wurde. Das Verfahren hatte sich besonders bewährt, weil die Häute durch den Tetrasulfidzusatz nach der Weiche fester (nicht praller) waren, und daher das Entfleischen nach der Weiche sauberer durchführbar war. Wir wenden dieses Verfahren auch heute teilweise noch mit gutem Erfolg an. Um die Weichdauer aber wesentlich zu verkürzen, haben wir Versuche mit Pellvit (Röhm & Haas) durchgeführt, das auf enzymatischer Grundlage eine wesentliche Senkung der Weichzeit gestattet. Nach einer Vorweiche von 1 Stunde und kurzem Spülen haben wir mit Pellvit F über 4 Stunden geweicht, damit die Weichdauer insgesamt von 14 Stunden auf 5 Stunden vermindert und trotzdem, wenn nicht stark ausgetrocknete Rohware vorlag, einen einwandfreien Weicheffekt erreicht. Dabei werden in erster Linie nichtkollagene Eiweißkörper angegriffen und entfernt und schon hier die spätere Grundlockerung wesentlich gefördert. Außerdem wird die Schwellung im Äscher etwas vermindert und namentlich ein günstiger Einfluss auf die Mastfaltenbildung bewirkt, und schließlich zeigt sich, dass auch die Entfernung des Unterhautbindegewebes nach vorheriger Pellvit-weiche noch etwas besser vor sich ging. Anregungen aus den USA brachten uns schließlich die weitere Änderung, schon nach einer möglichst kurzen Vorweiche zu entfleischen, so lange der Weicheffekt nur die Außenzonen der Haut erfasst hat, die Innenzonen dagegen noch verhältnismäßig fest sind und für das Entfleischen einen genügend festen Untergrund liefern. So haben wir schließlich unter den verschiedenen verglichenen Verfahren die in Tabelle 2 angeführte Arbeitsweise ausgewählt, die bei einwandfreier Einhaltung der angeführten Temperaturen eine einwandfrei durchgeweichte Blöße liefert und außerdem in Bezug auf Losnarbigkeit und Flämenbeschaffenheit wesentliche Verbesserungen erbrachte. Bei stärker ausgetrockneter Ware muss die Vorweichzeit verlängert werden, was aber in der zeitlichen Durchführung keine Schwierigkeiten bereitet, da ja nach dem Zeitplan in Bild 1 und 2 mit der in Beginn und Durchführung automatisch gelenkten Weiche bzw. Vorweiche beliebig früh in der Nacht begonnen werden kann. Ebenso ist auch der Einsatz von Weichhilfsmitteln schon in der Vorweiche möglich, wenn die Beschaffenheit der Rohware das zweckmäßig erscheinen lässt.

Das Entfleischen nach der Weiche und erst recht nach der Vorweiche ist mit den heutigen Entfleischmaschinen nicht möglich, wenn die Häute stärker mit Mist behaftet sind, und das ist bei europäischen Häuten in wesentlich stärkerem Maße als bei den amerikanischen der Fall. Daher wäre wünschenswert, die Entfleischmaschinen in Zukunft ähnlich wie bei der Stehling-Maschine in den USA mit einer Entmisteinrichtung zu versehen, um möglichst im gleichen Arbeitsgang ein Entmisten und nachfolgendes Entfleischen durchführen zu können. Außerdem könnten durch eine höhere Tourenzahl der Messerwalze ohne Zweifel die Schnittverhältnisse verbessert werden. Leider ist von den europäischen Maschinenfabriken bisher noch keine Entwicklung nach dieser Richtung hin durchgeführt worden, obgleich sie im Hinblick auf die Rationalisierung der Nassarbeiten von wesentlicher Bedeutung wäre.

Für die Dosierung der Chemikalien bei den weiteren Prozessen kann lediglich das Entfleischgewicht zu Grunde gelegt werden. Wir hatten bereits früher darauf hingewiesen, dass das Blößengewicht je nach den Weich- und Äscherbedingungen 7-10% höher liegt als das Streckgewicht nach der Weiche, was bei Dosierung der Chemikalien berücksichtigt werden muss. Wird das Entfleischen schon nach der Vorweiche vorgenommen, so liegt das Streckgewicht noch etwas niedriger, und wir geben daher, wie aus Tabelle 2 ersichtlich, zu dem Streckgewicht einen Zuschlag zwischen 10 und 20% je nach der Beschaffenheit der Rohware. Man könnte auch die Chemikalienmengen grundsätzlich um diesen Wert erhöhen, wir halten es aber für besser, mit Zuschlägen zum Entfleischgewicht zu arbeiten, um damit die unterschiedliche Beschaffenheit und Provenienz verschiedener Rohware (mehr oder weniger stark ausgetrocknet, Länge der Haare, unterschiedliche Provenienz) differenziert berücksichtigen zu können.

Schließlich muss in diesem Zusammenhang auch darauf hingewiesen werden, dass alle Mengenangaben in den nachfolgenden Abschnitten sich auf das Arbeiten in Kunststoff-Fässern beziehen. Halb- und Vollautomatisierung sind nicht unbedingt an das Vorhandensein von Kunststoff-Fässern gebunden. Sie sind teurer als Holzfässer, haben aber den Vorteil, dass die Fasswandungen die gelösten Chemikalien nicht aufnehmen, so dass eine Einsparung an Chemikalien, eine zuverlässigere Dosierung und beim Durcharbeiten vom Weichen bis zum Ende der Chromgerbung eine exaktere Trennung der einzelnen Arbeitsvorgänge möglich ist. Wenn wir in Holzfässern arbeiten, so müssen wir, um die gleichen Ergebnisse bei gleichem Zeitplan zu erhalten, alle Chemikalienmengen etwas erhöhen.

Äschern, Spalten

Bei Schnellgerbungen ist unbedingt erforderlich, einen genügend intensiven Äscheraufschluss einzustellen, da sonst bei allen nachfolgenden Prozessen unliebsame Verzögerungen eintreten. Andererseits muss natürlich eine genügende Narbenfestigkeit gewährleistet bleiben. Wir haben zunächst mit normalen Äschersystemen zahlreiche Variationen durchgeführt, mehr oder weniger Kalk, mehr oder weniger Schwefelnatrium, einen Teilersatz von Schwefelnatrium durch Natriumsulfhydrat usw. angewandt und dabei die Gesetzmäßigkeiten bestätigt gefunden, die wir bereits in anderen Veröffentlichungen ausführlich mitgeteilt haben. Danach wird der sog. Äscheraufschluss der Haut durch den jeweiligen Quellungsgrad entscheidend beeinflusst. Eine gewisse Quellung des Fasergefüges im Äscher, die ein Minimum des Auseinanderzerrens der Fibrillen und Elementarfasern und damit eine innere Auflockerung des Fasergefüges bewirkt, ist unbedingt erforderlich, um eine genügende Weichheit und Geschmeidigkeit zu erreichen, ist sie zu gering, so werden relativ harte, feste und im Extrem blechige Leder erhalten. Je mehr aber die Quellung in den Zustand der Prallheit übergeht, das dreidimensionale Fasergefüge also der jeweiligen Verkürzung und Verdickung jeder einzelnen Faser nicht mehr nachgeben kann, so dass die Fasern sich gegenseitig verspannen und die Haut damit hart und prall wird, um so mehr sinkt der Äscheraufschluss wieder ab. Je geringer der Äscheraufschluss, desto besser ist die Beschaffenheit des Narbens, und desto fester sind die Flamen, desto fester und härter ist aber auch das Leder, und desto stärker treten Mastfalten und Halsriefen hervor. Je größer der Äscheraufschluss, desto weicher und geschmeidiger wird das Leder, desto größer ist aber auch der Substanzverlust und die Gefahr der Losnarbigkeit, loser Flamen, hoher Wasserzügigkeit und schlechter Festigkeitswerte. Zwischen diesen beiden Extremen muss jeweils der für die gewünschte Ledereigenschaft zweckmäßigste Äscheraufschluss eingestellt werden, und dem Praktiker stehen hierfür als Variationsmöglichkeiten Steigerung der Äschertemperatur, Variation der Kalk- und Schwefelnatriummenge und des Verhältnisses dieser beiden Chemikalien zueinander, Teilersatz von Schwefelnatrium durch Natriumsulfhydrat und geeignete Salzzusätze zur Verfügung, wobei bezüglich weiterer Einzelheiten auf die angeführten Veröffentlichungen verwiesen sei. Hier sei lediglich erwähnt, dass bei der Herstellung von Rindoberleder die Blößen nur mäßig gequollen sein sollen. Waren sie zu prall, so waren stets gezogener Narben, stärkeres Hervortreten der Mastfalten und ein festerer Griff festzustellen und gerade die Mastfalten bereiten uns heute im Hinblick auf die Anilinleder-Produktion größere Sorgen, als das bisher bei Schleifbox der Fall war. Eine Steigerung der Kalkmenge führte zu besserer Färbbarkeit (Anilinleder), steigert aber andererseits die Gefahr der Losnarbigkeit, durch höhere Äschertemperatur wird ein glatterer Narben erhalten und die Gefahr der Halsriefen vermindert, und durch anteiligen Ersatz von Schwefelnatrium durch Natriumsulfhydrat wird die Prallheit gemindert und die Blößen sind weniger verkrampft.

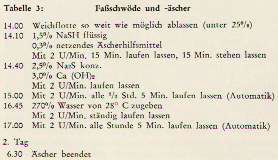

Tabelle 3:

Ein entscheidender Fortschritt wurde aber erst mit Einführung der Fassschwöde erreicht, die wir nach den Angaben in Tabelle 3 durchführen und bei der zunächst ohne Flotte gearbeitet und erst nach genügendem Eindringen der Chemikalien durch Wasserzugabe die eigentliche Quellung und Prallheit ausgelöst wird. Dabei ist von entscheidender Bedeutung, dass um 14 Uhr die Weichflotte so weit wie nur möglich abgelassen wird und dann die Chemikalien ohne Wasserzusatz zugegeben werden. Die früher gemachte Mitteilung, dass zugleich mit den Chemikalien noch 30% Wasser zugesetzt werden, ist nur richtig, wenn das Entfleischen nach dem Weichen durchgeführt wird, weil dann zugleich mit dem Entfleischprozess auch ein Abwelken des Hautmaterials erfolgt, so dass eine gewisse Wassermenge in der Haut wieder ergänzt werden muss, die nach unseren neueren Erfahrungen 20-25% auf Abwelkgewicht betragen sollte. Wird aber - wie bei unserer jetzigen Rezeptur - das Entfleischen bereits nach der Vorweiche durchgeführt, so ist der Ausgleich im Wasserhaushalt der Haut bereits bei der nachfolgenden Hauptweiche wieder erfolgt, so dass ein nochmaliger Wasserzusatz vor Durchführung der Fassschwöde unbedingt unterbleiben muss, da sonst in den Anfangsstadien des Äschers schon eine erhebliche Schwellung und Prallheit zu erwarten ist, die ja nach unseren Untersuchungen schon bei 60-70% Flotte ihr Maximum erreicht. Die Äscherchemikalien müssen also unbedingt ohne Wasserzusatz ungelöst zugesetzt werden, wobei sich als zweckmäßig erwiesen hat, zunächst die Sulfydratmenge und eine geringe Menge eines Netzmittels zuzusetzen und erst nach einiger Zeit Kalk und Schwefelnatrium folgen zu lassen. Das Verfahren arbeitet also um so besser, je gründlicher die Weichflotte vor Zugabe der Äscherchemikalien abgelassen wird. Als Kriterium hat zu gelten, dass die Wassermenge am Anfang so groß sein muss, dass die zugesetzten Äscherchemikalien innerhalb von 30 Minuten gleichmäßig auf dem Hautmaterial verteilt werden, sich ein Brei von gerade noch flüssiger Konsistenz gebildet hat und in dieser Zeit auch eine vollkommene Zerstörung der Haare eingetreten ist, andererseits aber auch nach 2 ½ Stunden noch keine eigentliche Flotte im Fass vorhanden sein darf. Wir hatten ursprünglich auf die Mitverwendung von Äscherhilfsmitteln verzichtet, da wir glaubten, der Einsatz solcher Mittel habe bei der starken Unterdrückung der Schwellung durch den Wassermangel seinen Sinn verloren, sind aber doch wieder zu einer mäßigen Mitverwendung zurückgekehrt, da dadurch die rasche Verteilung der Chemikalien und das nachfolgende Eindringen in die Haut wesentlich gefördert wird und man die benötigte Mindestwassermengen noch weiter senken kann. Unter Umständen kann sich auch ein Zusatz von 0,5% Orapelin (Dr. Würtenberger, Ober-Ramstadt) als vorteilhaft erweisen. Wenn sich auch bei der Durchführung der Fassschwöde selbst keine Unterschiede ergaben, so schienen uns doch die Leder etwas voller und von besserer Flämenbeschaffenheit zu sein.

Nach 2 ½ Stunden wird dann die Flotte durch weitere Wasserzugabe auf den üblichen Umfang erhöht und damit die gewünschte Quellung eingeleitet. Ob die in Tabelle 3 angeführte Menge von 270% Wasser notwendig ist, wird noch zu prüfen sein, da ja für die maximale Quellung 60-70% ausreichen, und wir werden darüber noch berichten. Dabei ist wichtig, dass die vorgesehene Flottentemperatur im Hinblick auf eine gute Narbenglätte und die Vermeidung einer übermäßigen Prallheit unbedingt eingehalten wird. Selbstverständlich gelten auch für den zweiten Teil der Fassschwöde in Bezug auf die Beziehungen zwischen Quellung und Prallheit, Äscheraufschluss und Ledereigenschaften die gleichen Gesetzmäßigkeiten, die wir oben für normale Äscher angeführt haben, und dementsprechend ist auch bei der Fassschwöde möglich, durch Variationen der Kalk- und Schwefelnatriummenge und des Verhältnisses dieser beiden Chemikalien zueinander, Teilersatz von Schwefelnatrium durch Natriumsulfhydrat und durch entsprechende Salzzusätze den Äscheraufschluss entsprechend zu variieren.

Als wesentlicher Vorteil der Fassschwöde sei nochmals angeführt, dass die Äscherchemikalien infolge der stark verminderten Quellung in den ersten Stadien des Äschervorganges rascher und tiefer in das Innere der Haut eindringen, was man am Schnitt der Blößen ganz eindeutig erkennt. Sie üben daher ihre Wirkung nicht ausschließlich oder vorwiegend auf die Außenschichten, sondern auch im Innern der Haut aus. Wird dann im späteren Stadium die Wassermenge auf die gewünschte Höhe gesteigert, so tritt der Äscheraufschluss nicht nur in den Außenschichten, sondern mehr im Innern der Haut auf. Dadurch wird der Narben geschont und trotzdem ein weicheres und flexibleres Leder erhalten, das sich andererseits durch gute Narbenfestigkeit und bessere Flamen auszeichnet. Das kommt der heutigen Tendenz nach weichem, aber trotzdem narbenfestem Rindboxleder sehr entgegen. Durch die bessere Tiefenwirkung des Aufschlusses werden auch die nachfolgenden Prozesse des Entkälkens, des Pickelns und der Chromgerbung wesentlich beschleunigt und schließlich wird damit auch das insbesondere für Anilinleder wichtige Problem gefördert, den Äscher so durchgreifend durchzuführen, dass Grund und Gneist gut gelöst sind und bei den folgenden Prozessen des Spülens, Entkälkens und Beizens ohne ein mechanisches Streichen entfernt werden können, andererseits aber doch eine genügende Narbenfestigkeit gewährleistet ist. Als weiterer Vorteil der Fassschwöde sei schließlich angeführt, dass die Mastfaltenbildung und der Narbenzug stets geringer sind, als wenn wir bei gleicher Zusammensetzung des Äschers sofort mit voller Wassermenge arbeiten, und zwar um so geringer, je besser man das restliche Wasser von der Weiche her vor dem Zusatz der Äscherchemikalien entfernt.

Will man von der Weiche bis zum Ende der Chromgerbung im gleichen Fass durcharbeiten, so kann das Spalten erst nach beendeter Chromgerbung vorgenommen werden. Das scheidet bei manchen Lederarten grundsätzlich wegen der Spaltverwertung aus, bei Rindchromoberleder ist es ohne weiteres durchzuführen und wird auch schon in einigen deutschen Lederfabriken praktiziert. Als wesentliche Vorteile sind anzuführen, dass das Sortieren nach der Chromgerbung einfacher und zuverlässiger erfolgen kann, Fehler im Hautmaterial besser zu erkennen sind und daher der Wunsch berechtigt ist, die endgültige Festlegung auf die zu erzeugende Lederart bei jeder Haut so weit wie möglich herauszuschieben. Beim Spalten selbst wird eine wesentliche Einsparung an Arbeitskräften erreicht, da für das Spalten im chromgegerbten Zustand in Hälften höchstens 2 statt sonst 6-8 Arbeiter benötigt werden und die Maschinen mit wesentlich höherer Transportgeschwindigkeit laufen können. Auf der letzten Reise des einen von uns in die USA sah er, dass u. U. sogar 1 Arbeiter ausreicht, wenn man hinter die Spaltmaschine 2 Transportbänder einschaltet, von denen das eine den Narbenspalt geradezu mittels Staplers auf einen Bock, ein darunterliegendes den Fleischspalt zur Seite in einen Wagen transportiert. Außerdem ist der Spalt kräftiger, da die Spaltdicke zuverlässiger eingestellt werden kann, und daher benötigt auch das Falzen wesentlich weniger Zeit, da nur noch eine Feinregulierung der Dicke notwendig ist. Nachdem heute teilweise im Hinblick auf ein Anvulkanisieren der Sohlen an die Gleichmäßigkeit der Dicke des Oberleders gesteigerte Anforderungen gestellt werden, empfiehlt sich in vielen Fällen auch ein Trockenfalzen, und man kann auf das Nassfalzen völlig verzichten, wenn es gelingt, nach beendeter Chromgerbung mit möglichst geringer Spalttoleranz zu arbeiten. Voraussetzung für diese Arbeitsweise ist natürlich, dass die Gesamtproduktion bis zum Ende der Chromgerbung einheitlich durchgeführt wird, und die ganze Variationsbreite nach weicheren und festeren Ledern erst durch Unterschiede in der Neutralisation, Nachgerbung, Fettung und Trocknung erzielt wird, wobei der Nachgerbung ganz besondere Bedeutung zukommt. Die Flächenausbeute ist bei dieser Arbeitsweise vielleicht etwas geringer als beim Spalten im Blößenzustand, aber andererseits werden die Flamen besser geschont, und wir erhalten einen dichteren, glatteren Narben, bessere Narbenfestigkeit, besseren Griff und bessere physikalische Eigenschaften des Leders. Auch die Beschaffenheit der Spalte kann durch entsprechende Variationen bei der Nachgerbung in weiten Grenzen variiert werden. Es ist möglich, aus jedem Chromspalt ein einwandfreies Velourleder zu erhalten, und bei anderslautenden Klagen der Praxis, man würde keine genügend weichen Spalte etwa für Velourleder erhalten, haben wir immer gefunden, dass die Chromgerbung in diesen Fällen besonders intensiv durchgeführt wurde. Daher halten wir es nach wie vor für zweckmäßig, bei der geschilderten Arbeitsweise die Chromgerbung nicht intensiv zu halten (nicht mehr als 2% Cr2O3), weil dann die Variationsmöglichkeiten bei der Nachgerbung wesentlich gesteigert werden. Dann muss natürlich bei rein chromgegerbten Ledern eine Chromnachgerbung eingeschaltet werden.

Spülen, Entkalken, Beizen

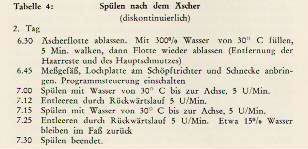

Nach Beendigung des Äschers ist vor dem Entkalken zunächst ein Spülen einzuschalten, um die Hauptmenge der Äscherchemikalien und die versalzten Haare zu entfernen. Dabei ist eine genügend hohe Wassertemperatur unbedingt erforderlich, um durch einen Verfall der Häute die nachfolgende Kurzentkälkung und die Entfernung des Grundes möglichst zu erleichtern. Hier sei nochmals auf das Verfahren des diskontinuierlichen Spü1ens hingewiesen, das zu einer erheblichen Einsparung der benötigten Wassermenge führt. Wir hatten in unserer ursprünglichen Rezeptur auf je 100 kg Streckgewicht 5 000 l Wasser benötigt, davon nur rund 1200 l für die eigentlichen Arbeitsprozesse und die restlichen rund 3800 l für das Spülen nach Vorweiche, Äscher und Beize. Da aber bei dem heute noch vielfach üblichen Spülen mit fließendem Wasser dessen Lösekapazität nicht im entferntesten ausgenutzt wird, ist ein Spülen im geschlossenen Fass mit nur gelegentlichem Wasserwechsel unbedingt vorzuziehen, was ja mit einer Schöpfrohrentleerung besonders leicht durchzuführen ist, da man nicht mehr den Fassdeckel auszuwechseln, sondern lediglich die Drehrichtung des Fasses zu ändern hat. Tabelle 4 zeigt ein solches Spülprogramm nach dem Äscher in unserer vollautomatischen Anlage. In gleicher Weise wird auch nach der Vorweiche und nach der Beize gespült. Nachdem auch bei den einzelnen Arbeitsprozessen noch eine gewisse Wassereinsparung möglich war, benötigen wir nach der in dieser Arbeit mitgeteilten Rezeptur auf je 100 kg Streckgewicht nur noch rund 2525 l Wasser, davon 925 l Wasser für die eigentliche Schmutzweiche (300%), die Hauptweiche (300%), den Äscher (270%), zur Verdünnung der Säure bei der Entkälkung (15%) und die Chemikalienzusätze im Pickel und bei der Chromgerbung (40%), während die Spülwassermenge für das Spülen nach der Vorweiche, dem Äscher und der Beize auf rund 1600 l vermindert werden konnte, so dass damit der Gesamtwasserverbrauch nur noch etwa die Hälfte des ursprünglichen Wasserbedarfs beträgt, was für die künftigen Abwasserkosten wesentlich ins Gewicht fällt, gleichgültig ob Abwassergebühren an die Gemeinden zu zahlen sind oder eine eigene Kläranlage gebaut werden muss.

Tabelle 4:

Wenn bei den nun folgenden Arbeiten bei ungespaltenem Hautmaterial mit einer Kerndicke nach der Gerbung von nicht unter 6 mm für das Entkalken und Beizen nur 1 Stunde, den Pickel 2 ½ Stunden und die Chromgerbung 5Va Stunden zur Verfügung stehen (Tabelle 1), sind zur Einhaltung dieser kurzen Zeiten vielerlei Faktoren zu beachten, wenn die Arbeitsprozesse sachgemäß durchgeführt werden sollen. Man braucht nicht unbedingt durchzuentkälken, aber doch weitgehend, der Streifen, der mit Phenolphtalein angefärbt ist, sollte möglichst gering sein, da sonst der nachfolgende Pickel mit einer falschen Aufgabe betraut wird und seine Zeit nicht ausreicht, um eine genügende Pickeltiefe zu erreichen, obwohl wir im Interesse einer sachgemäßen Chromgerbung eine möglichst rasche und möglichst weitgehende Tiefenwirkung des Pickels anstreben müssen. Daraus ergibt sich für ungespaltene Häute die Notwendigkeit,

- mehr Chemikalien einzusetzen als sonst üblich,

- mit relativ kurzer Flotte zu arbeiten,

- unlösliche Niederschläge zu vermeiden, denn bei kurzer Flotte steigt zwangsläufig die Menge des Unlöslichen, und die Niederschläge werden sich mehr als bisher innerhalb der Haut abscheiden und damit neben einer ungünstigen Beeinflussung der Narbenbeschaffenheit und des Griffs vor allem die Diffusion der Chemikalien in den nachfolgenden Arbeitsprozessen hindern, die wir doch gerade fördern wollen.

Beim Entkalken kommt als weiterer Punkt hinzu, dass der pH-Wert auch nicht kurzfristig unter 5 absinken sollte, um jede Säureschwellung zu vermeiden und vor allem, weil nach unseren Beobachtungen bei pH-Werten unter 5 der noch in der Haut befindliche Grund und die verseiften Hautfette ausgefällt werden, sich im Narben festsetzen und dann nur noch schwer, jedenfalls nur noch durch ein Streichen zu entfernen sind, auf das wir beim Durcharbeiten im Fass gerade verzichten wollen. Wenn jemand sagt, dass sich beim Fehlen eines mechanischen Streichens der Grund unliebsam auswirke, so sind wir davon überzeugt, dass entweder der Äscheraufschluss und damit das Lösen des Grundes ungenügend war, oder dass beim Entkalken der pH-Wert zeitweise unter 5 abgesunken ist. Die Kombination von enzymatischer Weiche, Fassschwöde und Beachtung dieser pH-Begrenzung beim Entkalken hat hier entscheidende Fortschritte gebracht und ein so einwandfreies Lösen und Entfernen des Grundes aus der Haut ermöglicht, dass man auch bei Anilinleder ohne Bedenken auf ein Streichen verzichten kann. Bei halb- oder vollautomatischen Anlagen ist diese pH-Begrenzung zuverlässig einzuhalten, wenn man die Dosiereinrichtung so einstellt, dass der pH-Wert im Fass nie unter 5 absinkt, und saure Entkälkungsmittel nur in dem Maße nachfließen, wie der pH-Wert durch den Säureverbrauch wieder ansteigt (siehe Bild 3). Zur Einhaltung dieser Forderung ist es aber unbedingt erforderlich, dass das Fass mit einer automatischen pH-Mess-, Registrier- und Dosiereinrichtung ausgerüstet ist, denn ohne eine solche Ausrüstung ist eine Begrenzung des pH-Wertes in der Entkälkungsflotte nicht zuverlässig zu gewährleisten. So haben wir mit unserer Einrichtung beispielsweise Entkälkungen lediglich mit Salzsäure durchgeführt, ohne dass sich eine Säureschwellung ergeben hätte. Wir wollen diese Arbeitsweise nicht propagieren, da bei der stark dissoziierten Salzsäure und einer pH-Begrenzung von 5 die zufließende Säuremenge außerordentlich gering ist, und daher der Entkälkungsvorgang sehr in die Länge gezogen wird. Aber wir führen dieses Beispiel an, um zu zeigen, mit welch außerordentlicher Sicherheit man beim Vorhandensein einer Dosiereinrichtung arbeiten kann, selbst unter Verwendung von Säuren, deren Einsatz für Entkälkungszwecke bisher für unmöglich angesehen wurde.

Gleichzeitig wird mit einer solchen Dosierung auch eine zu starke Schwefelwasserstoffentwicklung im Fass vermieden, über die uns in letzter Zeit wiederholt geklagt wurde, wenn zur Erreichung eines milderen Äschers ein Teil des Schwefelnatriums durch Natriumsulfhydrat ersetzt wurde. Natriumsulfhydrat benötigt im Vergleich zum Schwefelnatrium zur Freisetzung des Schwefelwasserstoffs nur die halbe Säuremenge, und wenn dann beim nachfolgenden Entkalken die Säuremenge nicht vermindert bzw. nicht zumindest langsamer zugegeben wird, treten solche Nachteile zwangsläufig auf, und außerdem wird die Entkälkungsflotte saurer als bei der bisherigen Arbeitsweise, wodurch auch die Gefahr der unlöslichen Abscheidung des Grundes verstärkt wird.

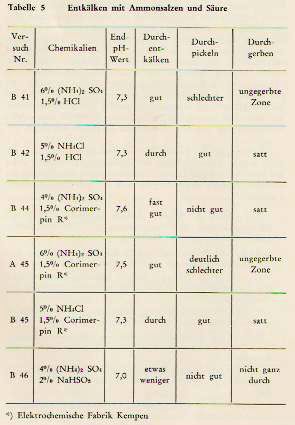

Tabelle 5:

Tabelle 5 zeigt die Ergebnisse von Entkälkungsversuchen mit einer Reihe von Mischungen von Ammonsulfat bzw. Ammonchlorid und einer entkalkenden Säure, wobei das Ammonsalz stets ohne Wasser zugegeben, die Säure dann mit 15% Wasser verdünnt unter Dosierung auf pH 5 nachgesetzt wurde. Die Entkälkungsdauer betrug in allen Fällen 1 Stunde, die Durchentkälkung wird als gut bezeichnet, wenn die rote Zone bei Häuten, die an der oberen Grenze der Gewichtsklasse (29 kg) lagen und nach der Gerbung im Kern eine Dicke von 7-7,5 mm aufwiesen, bei Prüfung mit Phenolphtalien nach dieser Zeit selbst an der dicksten Hautstelle nicht über 25% der Gesamtdicke der Haut beträgt, beim Pickeln eine Durchpickelung von mindestens 75% erreicht wird, und die Chromgerbung in der verfügbaren Zeit die Haut durchdrungen hat und genügend satt erfolgt. Die Angaben in Tabelle 5 zeigen deutlich den ungünstigen Einfluss des Ammonsulfats bzw. des sich abscheidenden Calciumsulfats. Bei langen Flotten bleibt viel mehr Calciumsulfat in der Entkälkungsflotte gelöst, und die Abscheidung des unlöslichen Anteils erfolgt vorwiegend in der Flotte selbst, bei Kurzflotten wird dagegen ein erheblicher Teil im Leder abgeschieden. Zwar ist auch dann die mit Phenolphtalein feststellbare Neutralisation des Kalkes einwandfrei, aber in den nachfolgenden Prozessen des Pickelns und der Chromgerbung bewirkt das unlösliche Calciumsulfat erhebliche Diffusionsschwierigkeiten, verständlicherweise bei Einsatz von 6% Ammonsulfat deutlich stärker als bei Verwendung von nur 4% Ammonsulfat. dass es sich hierbei um den Einfluss des Calciumsulfats handelt, ergibt sich daraus, dass dieser Nachteil bei Verwendung von Ammonchlorid vollkommen verschwindet. Wir wollen damit nicht unbedingt der Verwendung von Ammonchlorid das 'Wort reden, obwohl die Gefahr durch das sich bildende hydrotrope Calciumchlorid bei der kurzen Entkälkungsdauer nur gering ist. Die Versuche B 42 und B 45 gaben nach 1 Stunde bei der Prüfung mit Phenolphtalein keinerlei rote Innenzone, eine so gute Entkälkung wurde mit keinem anderen Mittel in dieser kurzen Zeit erreicht, die erhaltenen Leder waren etwas weicher im Griff, zeigten aber eine gute Narbenverbundenheit, feste Flamen und guten Narbenwurf. Die unter Mitverwendung von Ammonsulfat entkalkten Leder waren dagegen alle im Griff fester, auch bei der Mischung von Ammonsulfat und Bisulfit, und zeigten deutlich einen etwas rauhen Narben, was mit der Abscheidung von unlöslichem Calciumsulfat in Zusammenhang stehen dürfte. Da schon die Beizpräparate Ammoniumsulfat mitbringen und auch manche handelsüblichen Entkälkungsmittel anteilig Ammonsulfat enthalten, sollte man beim Entkalken in kurzer Flotte auf eine direkte Mitverwendung von Ammonumsulfat möglichst verzichten.

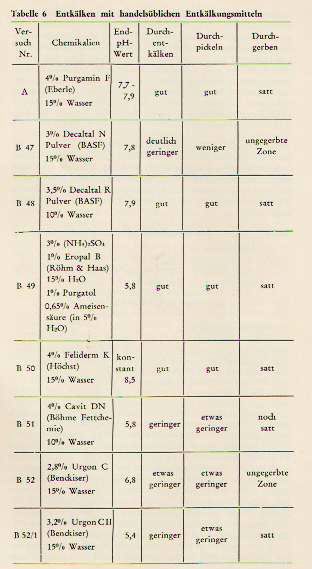

Tabelle 6 gibt die Ergebnisse von Entkälkungsversuchen mit einer Reihe handelsüblicher Entkälkungsmittel wieder, wobei wir auch hier bei den sauren Produkten durch Einschaltung der Dosiervorrichtung dafür sorgten, dass der pH-Wert nie unter 5 absank.

- Purgamin F (Eberle): Gemisch gepufferter Säuren und Ammonsalze, zeigt in 10%iger Lösung pH 1, der aber infolge rascher Entkälkung wieder ansteigt.

- Decaltal N Pulver (BASF): Gepuffertes System auf Basis von Sulfophthalsäure, also einer nichtschwellend wirkenden Säure.

- Decaltal R Pulver (BASF): Sauerreagierendes Gemisch von Ammonsalzen von Mineralsäuren und nichtschwellenden aromatischen Sulfosäuren.

- Eropal B (Rohm & Haas): Saure Beize, die im Gemisch mit entkalkend wirkenden Stoffen zur Entkälkung verwendet wird6).

- Feliderm K (Höchst): Ammonsalze von Aminosulfosäuren. Flotte stellt sich automatisch auf pH 8-8,5,, also den optimalen Beizbereich, ein.

- Cavit DN (Böhme Fettchemie): Gemisch abgepufferter niedermolekularer organischer Säuren. pH des Originalproduktes ca. 3,4.

- Urgon C und Urgon C II (Benckiser): Entkälkungsmittel auf Basis von Citronensäure und kondensierten Phosphaten.

Tabelle 6:

Alle angeführten Produkte arbeiten bei gespaltenem Hautmaterial und bei genügender Zeitdauer und langer Flotte ganz einwandfrei. Aber gerade das zeigt, dass die Anforderungen bei ungespaltenem Material und kurzer Zeitdauer grundsätzlich andere sind. Nach den stark unterschiedlichen Befunden in Tabelle 6 sind wir z. Z. dabei, eine Untersuchungsmethode zu entwickeln, um die Kalklöslichkeit der verschiedenen Entkälkungsmittel festzustellen, und wir werden die Ergebnisse dieser Untersuchungen, die man in Zukunft bei der richtigen Auswahl der Entkälkungsmittel beim Arbeiten in kurzen Flotten beachten muss, in Kürze mitteilen.

Der Ordnung halber sei noch angeführt, dass bei allen Entkälkungsversuchen der Tabellen 5 und 6 gleichzeitig 0,7% Oropon O zugegeben wurden, dessen Wirkung natürlich davon abhängt, wie stark der pH-Wert bei der Entkälkung gesenkt wird bzw. wie rasch er wieder über 7 ansteigt. Lediglich beim Versuch B 49 wurde statt des Oropon O 1% Eropal B als saure Beize eingesetzt.

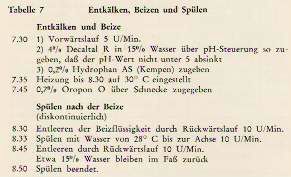

Tabelle 7:

Tabelle 7 zeigt als Beispiel den Ablauf einer Entkälkung und Beize mit kurzer Flotte mit nachfolgendem diskontinuierlichen Spülen in unserer vollautomatischen Anlage. Mindestens 20% Wasser, zumeist aber noch größere Mengen, werden nach Zusatz des Entkälkungsmittels durch die Entquellung des Hautmaterials sehr rasch aus der Blöße abgegeben, und dabei wird gleichzeitig schon hier eine große Menge des Grundes aus der Blöße herausgespült. 15% Wasser sind vom vorhergehenden Spülen noch im Fass, 15% Wasser werden zusammen mit den Chemikalien zugesetzt, so dass die Schöpfeinrichtung zur pH-Messung schon sehr rasch nach Beginn der Entkälkung wieder einwandfrei arbeitet und zum Schluss des Entkälkungsvorganges eine Gesamtflotte von mindestens 50% vorliegt. Die Zugabe geringer Mengen Hydrophan AS (Elektrochemische Fabrik Kempen) hat sich sehr bewährt, da dadurch die Durchkälkung beschleunigt und eine zusätzlich reinigende Wirkung auf Grund und Hautfett ausgeübt wird. Oft geäußerte Befürchtungen, beim Arbeiten in so kurzen Flotten würde die Haut mechanisch zu stark beansprucht, haben sich nicht bestätigt, es traten keine leeren Flamen oder loser Narben auf, die Flamen waren im Gegenteil erstaunlich fest. Es scheint aber wichtig, die Fassgeschwindigkeit in diesem Stadium nicht über 5 Umdrehungen/Minute zu steigern.

In neuerer Zeit wird häufig der Vorschlag gemacht, auf einen Spülprozess nach dem Entkalken und Beizen zu verzichten und den Pickel direkt im gleichen Bad weiterzuführen. Wir haben auch solche Versuche durchgeführt, dabei aber keine befriedigenden Ergebnisse erhalten, da man dann mit einer sehr hohen Belastung an Mineralstoffen aus Äscher, Entkälkung und Beize in den Pickel und die nachfolgende Gerbung geht. Die Leder waren dann im Narben stets gröber und rauher, zeigten einen schlechten Narbenwurf und teilweise auch eine gewisse Tendenz zur Narbenverhärtung oder gar platzenden Narben. Andererseits kann ein zu langes Spülen Losnarbigkeit fördern, doch halten wir ein kurzes Spülen von etwa 10 Minuten Dauer bei genügend hoher Temperatur, das wieder diskontinuierlich durchgeführt wird, für unbedingt erforderlich und haben daher diesbezügliche Angaben in Tabelle 7 aufgenommen.

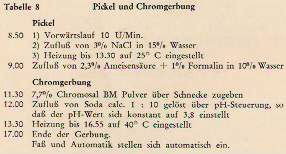

Pickel, Chromgerbung

Dem Pickel kommt zwischen Entkälkung und Chromgerbung eine besondere regulierende Bedeutung für die Chromgerbung zu, eine sachgemäße Sauerstellung ist im Hinblick auf anzustrebende fein- und festnarbige Leder mit flachem Narben von besonderer Bedeutung. Wir brauchen in der uns gegebenen Zeit nicht unbedingt durchzupickeln, da wir im Pickelbad gerben, so dass sich die Pickelwirkung in den ersten Stadien der Gerbung noch vervollständigen kann, aber wir streben doch eine möglichst weitgehende Durchpickelung an, da wir sonst mit der Chromgerbung dicker Häute innerhalb der verfügbaren Zeit von 5Vä Stunden nicht durchkommen. Unter dieser Zielsetzung kann nur ein Schnellpickel mit kurzer Flotte in Frage kommen, der zudem noch den Vorteil hat, dass auch bei Verwendung schwellender Säuren die absolute Salzmenge zur Vermeidung einer quellenden Wirkung geringer sein kann. Tabelle 8 zeigt den von uns seit langem praktizierten Ameisensäurepickel, bei dem der pH-Wert nicht unter 2,8 absinkt und während der Pickeldauer allmählich wieder auf etwa 3,8 ansteigt (Bild 3). Der Pickel arbeitet einwandfrei, so dass nach 2 ½ Stunden bei Prüfung der dicksten Blößen mit Bromkresolgrün nur noch ein schmaler grüner Streifen auftritt. Die Endflotte beträgt 40-50% (15% Restwasser vom Spülen, 15% Wasser vom Salzzusatz und 10% vom Säurezusatz), die Temperatur wird konstant auf 25° eingestellt. Höhere Temperaturen lassen zwar die Blößen mehr verfallen und fördern damit das Durchpickeln, doch besteht die Gefahr losnarbiger und adriger Leder. Durch den Zusatz von 1% Formalin wird verständlicherweise die Durchpickelung gefördert, weil die basischen Gruppen in den Außenschichten der Haut blockiert werden und die Pickelsäure damit schneller in das Innere einzudringen vermag. Allerdings besteht der Nachteil, dass den Ledern selbst beim Trockenprozeß noch ein Formaldehydgeruch anhaftet, der als lästig empfunden wird, doch hat die Mitverwendung von Formaldehyd andererseits den Vorteil, dass die Blößen im Pickel etwas flacher bleiben, und daher die Gefahr des Hervortretens der Mastfalten deutlich vermindert wird. Vielleicht ist es möglich, die Formalinmenge noch etwas zu vermindern, aber ein gewisser Zusatz beim Pickel verspricht im Hinblick auf die Lederqualität unbedingt Vorteile. Insgesamt hat sich der in Tabelle 8 wiedergegebene Pickel als einwandfrei erwiesen, die Lederbeschaffenheit war befriedigend, die Leder zeigten feine Narben und hatten feste Flamen.

Tabelle 8:

Nun sind Ameisensäurepickel namentlich bei der eingesetzten Menge wesentlich teurer als die klassischen Pickel mit Schwefelsäure oder Salzsäure, und wir haben daher wiederholt versucht, die Ameisensäure ganz oder teilweise durch Schwefelsäure zu ersetzen. In Übereinstimmung mit Untersuchungen von Otto10) und von Spahrkäs und Schmid zeigen indessen die drei ersten Glieder in Tabelle 9, dass dieser Ersatz im stöchiometrischen Verhältnis stets die Durchpickelung und damit auch die Durchgerbung verlangsamt und so die Durchführung unseres Systems unmöglich macht. Mit klassischen Pickelsystemen ist innerhalb der bei Kurzpickeln zur Verfügung stehenden Zeit keine gute Tiefenwirkung zu erreichen, auch nicht, wenn man die Flottenmenge vermindert und die Säuremenge noch erhöht. Sobald wir die Zeit verlängern, also den Pickel über Nacht einwirken lassen oder die Leder nach der Chromgerbung über Nacht in der Brühe lassen, verschwinden diese Nachteile. Hier sind also klare zeitliche Grenzen in der Wirkung der klassischen Säure gegeben, obwohl eine Schwellung mit Sicherheit unterdrückt war und daher nicht die Verzögerung verursacht haben kann. Da wir aber unter der Problemstellung dieser Arbeit keine zeitliche Verlängerung in Kauf nehmen und eine zuverlässig gleichmäßige Chromaufnahme innerhalb der verfügbaren Zeit erreichen wollten, mussten wir klassische Pickel von vornherein ausscheiden und zunächst beim Ameisensäurepickel bleiben.

Tabelle 9:

Es sei der Vollständigkeit halber noch erwähnt, dass die klassischen Pickel sich auch in einem wesentlich saureren pH-Bereich abspielen (siehe punktierte Linie in Bild 3). Wir halten auch bei gepickelten Systemen so starke pH-Sprünge von über 12 nach dem Äscher bzw. 7-8 nach dem Entkalken auf 1 und tiefer in den ersten Stadien des Pickels und dann wieder auf etwa 3,8 am Ende der Gerbung für die Qualität insbesondere der Narbenschicht für sehr nachteilig und ziehen auch aus diesem Grunde Pickel, die in keinen Stadien so saure Gebiete erreichen, unbedingt vor.

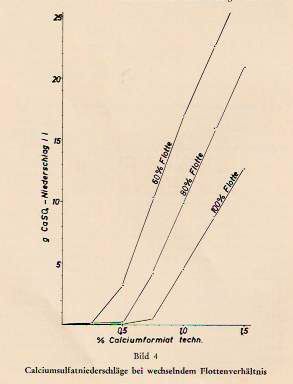

Bild 4:

Die nächsten Glieder der Tabelle 9 zeigen Versuche mit Calcium- bzw. Natriumformiat und Schwefelsäure. Hier tritt die gleiche Erscheinung auf. So lange Formiat und Schwefelsäure in stöchiometrischem Verhältnis stehen und keine unlöslichen Abscheidungen geben (Schwefelsäure-Natriumformiat-Pickel Versuch AA 53 bzw. B 71), erfolgen Durchpickelung und Durchgerbung einwandfrei, wenn die Schwefelsäure überwiegt und damit auch die Systeme saurer werden (Versuch AA 55), tritt wieder die gleiche Verlangsamung ein. Zugleich erfolgt aber bei Verwendung von Calciumformiat auch wieder eine Verzögerung durch die starke Ausscheidung von Calciumsulfat, wodurch in konzentrierter Lösung die Poren verstopft werden, die Diffusion bei der nachfolgenden Gerbung stark beeinträchtigt wird und ein rauher, etwas hoher Narben resultiert. Bild 4 zeigt Kurvenbilder, in denen die Menge unlöslichen Calciumsulfats beim Arbeiten mit 2% Schwefelsäure, steigenden Mengen Calciumformiat und wechselnder Flottenlänge wiedergegeben ist. Hier zeigt sich, in welch starkem Maße die Niederschläge mit Senkung des Flottenvolumens erhöht werden. Man kann daher mit Calciumformiat bei langen Flotten ohne Schwierigkeiten arbeiten, bei kurzer Flotte treten aber die angeführten Nachteile auf und machen daher dieses System für Kurzpickel unbrauchbar, wenn auf ein möglichst schnelles Arbeitsverfahren Wert gelegt wird.

Unter den in Tabelle 9 angegebenen Schwefelsäure-Formiatpickeln kommt daher für Kurzpickel nur die Mischung von Schwefelsäure und Natriumformiat (AA 53 bzw. B 71) in Frage, und da dieses Gemisch ein gepuffertes System darstellt, erfolgte hier eine noch raschere und gleichmäßigere Durchpickelung als bei dem Ameisensäurepickel bei Versuch A und in Tabelle 8 und die nachfolgende Chromgerbung erfolgte rascher, die Chromauszehrung war noch besser und die schichtmäßige Chromverteilung im Leder auch verbessert. Da sich ein Gleichgewicht zwischen Schwefelsäure und Natriumformiat bzw. der sich bildenden Ameisensäure und Natriumsulfat einstellt, kann bei diesem System bei kurzer Flotte auch auf die Mitverwendung von Kochsalz ganz oder teilweise verzichtet werden. Ein ähnliches gepuffertes Pickelsystem, das wir mit gleichem Erfolg angewandt haben und das sich ebenfalls durch einen milden Entwässerungsvorgang der Blößen und eine sehr rasche Durchpickelung und Durchgerbung auszeichnete, hatte die folgende Zusammensetzung:

1,15 % Ameisensäure,

1,45 % Natriumformiat,

l,08 % Schwefelsäure,

1 % Formalin,

2 %Kochsalz.

Das Pickelsystem nimmt also eine Zwischenstellung zwischen dem reinen Ameisensäurepickel im Versuch A und dem reinen Schwefelsäure-Natriumformiatpickel im Versuch AA 53 bzw. B 71 der Tabelle 9 ein.

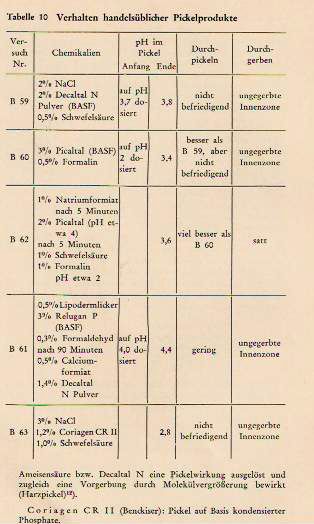

Tabelle 10 gibt schließlich die Ergebnisse von Pickelversuchen mit einer Reihe handelsüblicher Produkte wieder:

Tabelle 10:

- Decaltal N Pulver (BASF): Gepuffertes System auf Basis von Sulfophthalsäure, also einer nicht schwellenden Säure. Wird beim Pickel zumeist in Gemeinschaft mit Schwefelsäure und geringen Kochsalzmengen verwendet.

- Picaltal (BASF): Gemisch aromatischer, nicht schwellender Sulfosäuren, kann ohne Salzzusatz zum Pickeln verwendet werden.

- Relugan P (BASF): Kationisches Vorkondensat eines Harnstoffharzes, das zugleich eine Harzvorgerbung bewirkt und dadurch den Narben fixiert. Es wird zunächst in schwach alkalischem Medium eingewalkt, anschließend wird durch Ansäuern mit Ameisensäure bzw. Decaltal N eine Pickelwirkung ausgelöst und zugleich eine Vorgerbung durch Molekülvergrößerung bewirkt (Harzpickel).

- Coriagen CR II (Benckiser): Pickel auf Basis kondensierter Phosphate.

Wir haben diese Pickelsysteme ausgewählt, weil sie sich nach unseren Erfahrungen beim Pickeln in längerer Flotte und bei normaler Pickeldauer durchaus bewährt haben. Tabelle 10 zeigt aber, dass sie unter den Bedingungen dieser Arbeit, d. h. bei hohen Gewichtsklassen des Hautmaterials, ungespaltene Blößen und Kurzpickel unter starker Zeitabkürzung den zu stellenden Anforderungen nicht entsprachen. Der Ameisensäurepickel steht also in Bezug auf die Geschwindigkeit des Durchreagierens nach wie vor unerreicht an der Spitze der z. Z. verfügbaren Pickelsysteme. Der Versuch B 62 zeigt jedoch, dass auch mit Kombinationen der handelsüblichen Pickelprodukte und dem Ameisensäurepickel (hier Picaltal und Schwefelsäure-Natriumformiat-Pickel) wesentliche Verbesserungen in der Zeit des Durchpickelns und Durchgerbens erreicht werden können.

Wir haben schließlich bei schwarz-weißem Hautmaterial, bei dem immer die Gefahr besteht, dass gewisse Pigmentmengen in der Haut bleiben und die Anilinzurichtung stören, während des Pickelns ein Bleichen mit Imprapell CO eingeschaltet. 3% Imprapell wurden dem normalen Ameisensäurepickel der Tabelle 8 um 9.15 Uhr zugegeben, am Ende der Pickeldauer QU Stunde vor Chromsalzzugabe) musste vor Zusatz des Chromsalzes der Überschuss durch Zufügung von 0,7-0,9% Natriumbisulfit zerstört werden (Prüfung mit Jodkalium-Stärke-Papier), da sonst der verbleibende Überschuss die dreiwertigen Chromverbindungen in sechswertige oxydiert hätte. Die Blößen wiesen eine gleichmäßig weiße Farbe auf, nach der Gerbung erschienen die Leder heller und gleichmäßiger gefärbt und zeigten noch etwas weniger Narbenzug und weniger ausgeprägte Mastfalten. Nach der Färbung erschienen sie uns aber etwas dunkler und auch nicht ganz so gleichmäßig gefärbt, die Pigmente schienen uns als dunkle Pünktchen teilweise wieder hervorzutreten.

Bei der Chromgerbung arbeiten wir seit langem unmittelbar in der Pickelflotte grundsätzlich nach dem Ungelöstverfahren, das sich durch seine einfache und sichere Handhabung, gute Chromausnutzung, milde Angerbung und rasche Durchgerbung und eine gleichmäßige Chromverteilung innerhalb der Haut für die Schnellgerbung ganz besonders anbietet und bei Beachtung aller angeführten Faktoren bei den vorhergehenden Prozessen und richtiger Ausnutzung des Temperaturfaktors mit Sicherheit in der verfügbaren Zeit von 5 ½ Stunden auch bei den dicksten Häuten dieser Gewichtsklasse eine gute Durchgerbung zu erreichen gestattet. Dabei sind wir in der dargebotenen Chrommenge allerdings nicht über höchstens 2% Cr2O3 hinausgegangen, von dem Gedanken ausgehend, dass die Variationsmöglichkeiten bei der Nachgerbung nach dem Spalten und Falzen nach einer mageren Hauptgerbung vielfältiger sind, als wenn man schon die Hauptgerbung zu satt durchführt. Bei dieser Arbeitsweise muss natürlich in denjenigen Fällen, in denen eine reine Chromgerbung erwünscht ist, zweistufig gearbeitet, d. h. bei der späteren Nasszurichtung eine Chromnachgerbung im neuen Bad nachgesetzt werden. In Übereinstimmung mit neueren Mitteilungen von van Vlimmeren und Koopmann haben wir ebenfalls festgestellt, dass der Sodazusatz spätestens ½ Std. nach Zugabe des Chromsalzes erfolgen sollte, da sich ein schnelles Basischmachen günstig auf Narbenfestigkeit und gleichmäßige Chromverteilung auswirkt. Wir legen allerdings die Sodamenge nicht fest, sondern steuern mit der Automatik einen stets konstanten End-pH-Wert an (pH 3,8). Das scheint uns schon deswegen empfehlenswert, weil sonst alle nicht vermeidbaren pH-Schwankungen in Entkälkung und Pickel (etwa verursacht durch schwankenden Kalkgehalt der Blößen) sich zwangsläufig im End-pH-Wert der Gerbung auswirken. Das wird bei unseren Verfahren vermieden und damit eine bessere Gleichmäßigkeit der Lederqualität gewährleistet. Außerdem werden auch hier starke pH-Schwankungen im Narben vermieden (punktierte Linie in Bild 3), die für die Qualität zum mindesten nicht zuträglich sind.

Außerdem ist es wichtig zu beachten, dass die Temperatur in den ersten Stadien der Gerbung nicht über 25° beträgt, um einen zu raschen Zerfall der Sulfatochromkomplexe zu verhindern und damit die Diffusion zu fördern, später aber durch ein Aufheizen den Zerfall der Chromsulfatokomplexe zu fördern. Wir haben früher dieses Aufheizen durch Zusatz von warmem Wasser (um 14.30 Uhr 50% Wasser von 50° zu fördern versucht, seit wir aber in unserer Anlage über eine genügende Heizkapazität verfügen, haben wir dieses Verdünnen völlig fallengelassen, um damit noch eine bessere Chromauszehrung zu erhalten. Wir sind allerdings der Auffassung, dass man auch bezüglich des Aufheizens eine Temperaturbegrenzung von 40 bis höchstens 45° nicht überschreiten sollte, da zwar bei einer Steigerung bis zu 60° (13.30 Uhr bis 40° C, 15.00 Uhr bis 60° C) die Chromauszehrung weiter verbessert (6 g/l), andererseits aber der Narben vergröbert wird, Mastfalten stärker hervortreten und die Flächenausbeute verschlechtert wird. Gerade unsere Versuche über die Variation der Temperatur bei der Chromgerbung haben gezeigt, wie wichtig es für den Erhalt eines gleichmäßigen Fabrikates ist, die Temperatur stets gleichmäßig zu lenken und dafür eine Heizvorrichtung zu haben, um damit von einer unkontrollierbaren Wärmeerzeugung durch Reibung unabhängig zu sein. Heute wird in der Praxis vielfach die Tendenz vertreten, bei der Chromgerbung die Umdrehungszahl des Fasses bis zu 15, in den USA bis zu 18 Umdrehungen/Minute zu steigern, wobei dieses Arbeitsverfahren nur gewählt wird, um durch Reibung eine höhere Temperatur in der Fassflotte zu erreichen. Wir halten diese Tendenz für falsch. Ganz abgesehen davon, dass der Weg, Wärme aus elektrischer Energie durch Reibung zu erreichen, völlig unwirtschaftlich ist, können auch für die Lederqualität so hohe Umdrehungsgeschwindigkeiten nur abträglich sein und müssen sich auf Narbenfestigkeit und Beschaffenheit der Flamen unliebsam auswirken. Nach unseren Versuchen ist für die Auszehrung des Chrombades eine hohe Geschwindigkeit als solche gar nicht erforderlich, sondern lediglich die Temperatur, und bei entsprechender Aufheizung lässt sich auch bei niedrigen Fassgeschwindigkeiten die gleiche Chromauszehrung in der gleichen Zeit erreichen, was uns erst kürzlich durch umfangreiche Praxisversuche bestätigt wurde. Wir sind daher der Auffassung, dass man bei der Chromgerbung die Umdrehungszahl des Fasses nicht über maximal 10 Umdrehungen/Minute steigern und dafür durch zusätzliche Heizung, die bei unseren Fassaggregaten ja so leicht durchzuführen ist, für eine von Partie zu Partie gleichmäßige Aufheizung der Flotte sorgen sollte. Unter Berücksichtigung dieses Faktors und des Weglassens der Flottenverdünnung mit warmem Wasser war es möglich, die Auszehrung des Bades von früher 10-11 g Cr2O3/Liter auf jetzt 8-9 g zu senken, eine Auszehrung, die unter gleichzeitiger Berücksichtigung der niedrigen Endflotte von 50-60% als günstig angesprochen werden kann.

Wir haben auch Versuche durchgeführt, das Chromsalz schon während des Pickelns zuzugeben, nachdem nach dieser Richtung hin wiederholt Vorschläge gemacht worden sind. Das schien uns insbesondere bei Versuchen wichtig, die wir in letzter Zeit vornahmen, um relativ dickes Hautmaterial der Gewichtsklassen 40-50 kg unter den gleichen Arbeits- und Zeitbedingungen durchzugerben. Hier hatte eine Zugabe des Chromsalzes schon während des Pickelns den Vorteil, dass die Zeitspanne für die Einwirkung des Chromsalzes auf die Blößen wesentlich verlängert werden konnte. Ein solches Verfahren ist aber nur mit Erfolg durchführbar, wenn man gut gepufferte Pickelsysteme verwendet. Wir haben also in diesem Falle nicht mit dem Ameisensäurepickel gearbeitet, sondern einen Schwefel-säure-Natriumformiat-Pickel verwendet, der entweder die Zusammensetzung des Pickelsystems AA 53 (Tabelle 9) oder des oben mitgeteilten Ameisensäure-Natriumformiat-Schwefelsäurepickels hatte. Wenn wir mit dem letzten Pickel Kochsalz und Natriumformiat um 8.50 Uhr, Ameisensäure und Formalin um 9.00 Uhr und die Schwefelsäure um 9.10 Uhr zugaben, konnten wir schon um 9.30 Uhr die gesamte Chromosalmenge zufügen. Dabei durfte allerdings die Sodazugabe nicht in gleicher Weise vorgezogen werden, da wir sonst die Pickelsäure vorzeitig abgestumpft und damit den parallel laufenden Pickel abgestoppt hätten. Mit der Sodazugabe wurde vielmehr uni 11.30 Uhr (bisher 12 Uhr, siehe Tabelle 8) begonnen und zur gleichen Zeit auch mit dem Aufheizen auf 40° C eingesetzt. Durch diese Arbeitsweise konnten wir auch bei so kräftigem Hautmaterial bis um 17 Uhr eine völlige Durchgerbung mit Chromsalzen erreichen. Trotzdem haben wir bei Hautmaterial in der Gewichtsklasse 40/49,5 die Leder dann noch über Nacht in der Pickelflotte gelassen, um eine möglichst gleichmäßige Verteilung und satte Ausgerbung zu fördern.

In weiteren Versuchen haben wir untersucht, wie die Durchführung der Gerbung und die Beschaffenheit der Leder durch die Mitverwendung von Lutan B, einem hochbasischen Aluminiumchlorid (BASF) beeinflusst werden kann. Dabei wurde nach dem gleichen Terminplan gearbeitet, aber um 11.30 Uhr eine Mischung von 7,7% Chromosal B und 2% Lutan B gemeinsam ins Fass gegeben. Dabei waren die Blößen schon nach 2 Stunden völlig durchgebissen, und die Chromauszehrung war mit 7,5 g/Liter günstiger als bei den Versuchen, bei denen ausschließlich mit Chromsalzen gegerbt wurde. Außerdem war die Farbe der Leder deutlich heller, die Narbenfeinheit verbessert, die Lederstruktur dichter, aber nicht härter und die Festnarbigkeit besonders gut.

Schließlich haben wir auch Versuche mit dem Baychrom D (Bayer) durchgeführt, einem selbstabstumpfenden Chromgerbesalz, bei dem sich also eine Sodazugabe erübrigt. Mit diesem Produkt haben wir besonders günstige Ergebnisse erzielt, wenn wir es mit dem Ameisensäurepickel kombinierten, während in gleicher Weise wie bei den sonstigen Chromsalzen die Durchgerbung sich verschlechterte, wenn mit reinem Schwefelsäurepickel oder einem Calciumformiat-Schwefelsäurepickel gearbeitet wurde. Bei Einsatz von 7,7% Baychrom D und Kombinationen mit Ameisensäurepickel bzw. Natriumformiat-Schwefelsäure-Pickel war bei einem End-pH-Wert bei 3,7-3,8 eine deutlich schnellere Chromaufnahme und Durchgerbung und eine wesentlich bessere Auszehrung des Chrombades (5 g Cr2O3/l) festzustellen, die Leder waren glatter im Narben, zeigten weniger Narbenzug, hellere Lederfarbe und waren etwas weicher als mit Chromosal. Die Flächenausbeute schien uns allerdings etwas niedriger zu liegen, und teilweise traten auch hellere Stellen im Narben auf, die allerdings durch eine neuere Umstellung des Produktes vermeidbar sein sollen.