Inhaltsverzeichnis

57 Untersuchungen über die Hitzebeständigkeit pflanzlich gegerbter Leder aus dem Jahre 1965

Von H. Herfeld und M.Oppelt

Research on the heat-resistance of vegetable-tanned leathers

Vegetable-tanned leather is by its very nature extremely sensitive to higher temperatures. However, as for many uses a higher heat-resistance is necessary, corresponding research on the improvement of the heat-restistance of vegetable-tanned leathers has been carried out. Through the usual pre- and post-tannage no noticeable improvement has been achieved, but an extensive reduction of the water contents of leather by drying is a reliable method to avoid damages caused by heat. Moreover, condensation tanning processes permit the production of heat-resisting leathers with a leather character corresponding to vegetable-tanned leather.

Die Hitzebeständigkeit von Leder ist in starkem Maße von der jeweiligen Gerbart abhängig. „Während Chromleder kochgar hergestellt werden kann und bei geeigneten Herstellungsbedingungen auch feucht und insbesondere trocken Wärmegrade über 100 °C aushält, ist pflanzlich gegerbtes Leder gegenüber höheren Temperaturen außerordentlich empfindlich. In feuchtem Zustand zeigt es schon bei Temperaturen über 50 °C Veränderungen, die sich in einer Dunklung der Lederfarbe, Verminderung der Zugfestigkeit, Versprödungen und Schrumpfungen des Leders und in Extremfällen in einem Übergang in eine glasartige spröde Masse bemerkbar machen. Die Schädigung ist dabei, wie von verschiedenen Seiten schon früher experimentell festgestellt wurde, abhängig vom Feuchtigkeitsgehalt des Leders, von der Höhe der Temperatur und ihrer Einwirkungsdauer. In völlig trockenem Zustand ist die Temperaturbeständigkeit zwar günstiger, doch sind auch dann bei Temperaturen über 100° zumeist Schädigungen zu erwarten.

Andererseits mehren sich die Einsatzgebiete, bei denen Leder höheren Temperaturen ausgesetzt wird. Auf dem Schuhgebiet findet ein stärkerer Einsatz der Direktvulkanisation des Schuhbodens an die Brandsohle statt, wodurch an alle am Schuhbau beteiligten Leder höhere Anforderungen der Temperaturbeständigkeit gestellt werden. Ebenso spielt eine höhere Temperaturbeständigkeit bei

vielen technischen Ledern eine Rolle, da beispielsweise die Beschleunigung der Arbeiten bei den Maschinen in der Textilindustrie die Gefahr des Auftretens von Reibungswärme erhöht. Als drittes Beispiel sei die Hydraulik angeführt, bei der heute vielfach mit höheren Temperaturen gearbeitet wird und daher auch die verarbeiteten Ledermanschetten höheren Temperaturen ausgesetzt werden. Diese Beispiele ließen sich noch beliebig erweitern.

Der einfachste Weg, für solche Zwecke anstelle des bisher verwendeten pflanzlich gegerbten Leders Chromleder einzusetzen, ist in vielen Fällen nicht gangbar, da dem andere wichtige Eigenschaften entgegenstehen. So kann beispielsweise die Brandsohle im Schuh nicht durch ein ausschließlich chromgegerbtes Leder ersetzt werden, da dann mit einem Brennen der Füße zu rechnen ist, das um so stärker auftritt, je größer die Schweißabsonderungen sind und je mehr die Haut der Füße durch den Schweiß aufgeweicht wird. Bei technischen Ledern sprechen die Faktoren der geringeren Dehnbarkeit und des besseren Formhaltevermögens in vielen Fällen für den Einsatz pflanzlich gegerbter Leder. Den durchgeführten Untersuchungen war daher die Aufgabe gestellt, zunächst nochmals den Einfluss verschiedener Temperaturen und Luftfeuchtigkeiten auf das Hitzeverhalten pflanzlich gegerbter Leder zu prüfen und zum andern zu klären, welche Möglichkeiten bestehen, um Hitzeschädigungen pflanzlich gegerbter Leder zu verhindern, bzw. um deren Hitzebeständigkeit zu verbessern.

Als Maß für die Hitzebeständigkeit wurden die Verhältnisse zugrunde gelegt, die bei der Direktvulkanisation von Schuhsohlen bestehen. Dabei werden Temperaturen bis zu 150 °C mit einer Einwirkungsdauer von 10-15 Minuten verwendet. Da die Schuhe erst allmählich durchwärmen, kommen diese außen angelegten Temperaturen allerdings für die tatsächliche Beanspruchung des Leders nicht in voller Höhe in Betracht, aber immerhin muss mit Erwärmungen auf 120 ° über eine Zeitspanne von 8-10 Minuten gerechnet werden. Entsprechend sieht auch der Entwurf der IUP 17 zur Prüfung der Hitzebeständigkeit von Brandsohlen eine Prüfzeit von 12 Minuten bei 120 °C vor.

Die Versuche dieser Arbeit wurden so durchgeführt, dass die ausgestanzten Lederproben zunächst unter unterschiedlichen Bedingungen klimatisiert oder vorgetrocknet und damit auf einen einheitlichen Feuchtigkeitsgehalt gebracht wurden. Anschließend wurden sie jeweils höheren Prüftemperaturen zwischen 80 und 140 °C ausgesetzt, wobei bei einzelnen Versuchsreihen teilweise auch die Einwirkungsdauer variiert wurde. Die Hitzeeinwirkung wurde zunächst im Trockenschrank vorgenommen, wobei die Proben zwischen 2 Metallplatten, die man vorher bereits auf die jeweilige Temperatur gebracht hatte, 20 Minuten der Versuchstemperatur ausgesetzt wurden. Der Druck der oberen Platte betrug dabei nur 6,9 p/cm2. Da diese Methode sich aber aus noch zu erörternden Gründen nicht als zweckmäßig erwies, wurden die weiteren Untersuchungen mit einer hydraulischen Laborpresse mit heizbaren Platten vorgenommen, die es gestattet, die Prüfung unter Druck während einer festgelegten Zeit (meist 8 Minuten) durchzuführen. Als Pressdruck wurden anfangs 20 kp/cm2, später 25 kp/cm2 gewählt. Der wesentliche Vorteil dieses Verfahrens beruht darauf, dass das Wasser während der Prüfung nicht entweichen kann, was der praktischen Beanspruchung bei der Direktvulkanisation besser entspricht, da auch beim Anvulkanisieren der Gummisohlen an den Schuh das Wasser zwischen Leisten und Sohlenform nicht entweichen kann. Nach der Hitzebehandlung wurden die Proben 2 Tage bei 20 °C und 65% relativer Luftfeuchtigkeit erneut klimatisiert und dann auf etwaige Veränderungen durch Hitzeeinwirkung geprüft. Dabei wurden die folgenden Feststellungen getroffen, wobei die Proben bereits vor der Hitzeeinwirkung ausgestanzt wurden.

- Längenschrumpfung, bei der an Proben von 10 X 4 cm Fläche die prozentuale Verminderung der Länge der größeren Kante ermittelt wurde.

- Flächenschrumpfung, bei der quadratische Proben von 10 X 10 cm verwendet und die prozentuale Verminderung der Fläche durch Hitzeeinwirkung festgestellt wurde.

- Biegefähigkeit des Leders zur Erfassung evtl. auftretender Verhärtungen. Dabei wurde im Schopper'schen Biegeapparat die Kraft in kp/cm2 festgestellt, die benötigt wird, um Lederstücke von 10 X 4 cm Fläche bis zu einem Biegewinkel von 30, 60 und 90° zu biegen. Außerdem wurde festgestellt, wann bei der Biegebeanspruchung ein Brechen des Narbens (in den Tabellen mit x bezeichnet) oder ein völliges Durchbrechen des Leders (in den Tabellen mit x bezeichnet) auftrat.

- Bruchdehnung des Leders, die an geschulterten Versuchsstäben nach DIN 53 328 ermittelt wurde.

Versuche im Trockenschrank

Bei den Versuchen im Trockenschrank wurden Vache-Leder verwendet, die teils rein pflanzlich gegerbt, teils im Rahmen früherer Untersuchungen über die Verbesserung der Schweißbeständigkeit5) mit den verschiedensten Produkten nachbehandelt worden waren, wobei zu prüfen war, ob diese Nachbehandlungen zugleich auch eine Verbesserung der Hitzebeständigkeit bewirken können. In unserer früheren Veröffentlichung wurde die Durchführung der verschiedenen Nachbehandlungen ausführlich beschrieben, so dass hier auf eine nochmalige Wiedergabe verzichtet werden kann. Insgesamt handelt es sich um folgende Nachbehandlungen:

- 1% CrO3

- 2% Cr2O3

- 2,5% AI2O3 (Alaun)

- 2,9% AI2O3 + 2% Formaldehyd

- 2,5% AI-2O3 (bas. Aluminiumacetat)

- 8% Lutan O (BASF)

- 8% Lutan B (BASF)

- 15% Baykanol S 52 (Bayer)

- 15% Baykanol S R 52 (Bayer)

- 12% Gerbstoff 91 (Cassella)

- 8% Gerbstoff 55 A + Gerbstoff 91 (Cassella)

- 8% Cassatan ML flüssig (Cassella)

- 8% Versuchsprodukt 270 (Cassella)

- Versuchsprodukt 270 (Cassella)

- 8% Harnstoff + 5% Formaldehyd

- 10% Retingan R 4 B (Bayer)

- 10 % Drasil II (Böhme Fettchemie)

- 10% Relugan (BASF)

Die Leder wurden- vor der Hitzebehandlung 2 Tage unterschiedlich klimatisiert und zwar

- Reihe 1: 20 °C, 65% relative Luftfeuchtigkeit, mittlerer Wassergehalt der Leder 11%

- Reihe 2: 20 °C, 100% relative Luftfeuchtigkeit, mittlerer Wassergehalt der Leder 14%

- Reihe 3: 40 °C, 100% relative Luftfeuchtigkeit, mittlerer Wassergehalt der Leder 16%.

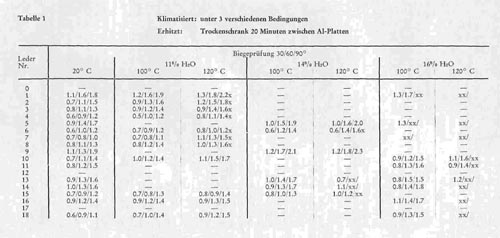

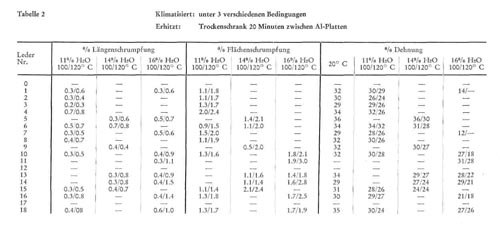

Dann wurden die Proben der Hitzebehandlung bei 100 und 120 °C ausgesetzt. Die Ergebnisse in Tabelle 1 und 2 zeigen zunächst einen deutlichen Einfluss der Temperatur, lassen aber andererseits auch erkennen, dass neben der Temperatur auch der Wassergehalt eine Rolle spielt, also durch Verminderung des Wassergehalts die Temperaturbeständigkeit verbessert werden kann. Vergleicht man zunächst die Werte der Leder mit 11% Wasser, so zeigen sich bei der Biegeprüfung gewisse Versteifungen, die aber bei 100 °C noch relativ gering sind, während bei 120 °C bereits bei einer Reihe von Proben eine Narbenbrüchigkeit bei einem Biegewinkel von 90 ° erkennbar ist. Gleichzeitig tritt bei dieser Temperatur auch eine gewisse Verminderung der Dehnbarkeit und gleichzeitig eine mäßige Längen- und Flächenschrumpfung in Erscheinung. Bei den Proben mit einem mittleren Wassergehalt von 14% waren die Versteifungen bereits stärker ausgeprägt und bei 120 ° trat teilweise bereits ein völliges Durchbrechen des Leders bei einem Biegewinkel von 60 °C ein. Im Zusammenhang damit nahmen auch die Schrumpfungszahlen etwas zu und die Abnahme der Dehnbarkeit schritt weiter fort. Bei den Lederproben mit einem mittleren Wassergehalt von 16% waren schließlich schon starke Verfestigungen und Versprödungen des Leders festzustellen, so dass hier teilweise schon bei einer Prüftemperatur von 100 ° ein Brechen des Leders eintrat und alle geprüften Lederproben bei 120 ° ein völliges Durchbrechen zeigten. In Übereinstimmung damit traten weitere starke Verminderungen der Dehnbarkeit und Zunahmen der Längen- und Flächenschrumpfung der Leder in Erscheinung.

Trotzdem bei diesen Prüfungen also die beiden wesentlichen Faktoren, die die Hitzebeständigkeit beEinflussen, Temperatur und Wassergehalt des Leders, eindeutig in Erscheinung traten, haben wir doch die Prüfungen in dieser Weise nicht fortgesetzt, da die Prüfbedingungen insofern nicht korrekt waren, als das Wasser während des Erhitzens entweichen konnte und daher die Lederproben, insbesondere aber auch der empfindliche Narben bei der Prüfung selbst tatsächlich einen wesentlich niedrigeren Wassergehalt besaßen, als bei der Klimatisierung eingestellt worden war. Damit lagen aber keine klaren Beziehungen zwischen Wassergehalt und Hitzeveränderung vor, und es wurden ohne Zweifel gerade für diese Beziehungen zu günstige Feststellungen getroffen, ganz abgesehen davon, dass diese Art der Prüfung, wie bereits oben dargelegt wurde, den tatsächlichen Verhältnissen beispielsweise beim Anvulkanisieren von Sohlen nicht gerecht wird, da dort die Feuchtigkeit nicht aus dem Leder entweichen kann. Daher wurden die Untersuchungen im Trockenschrank abgebrochen und alle weiteren Untersuchungen ausschließlich in der hydraulischen Laborpresse durchgeführt, bei der einerseits mit erhöhtem Druck gearbeitet werden konnte, und andererseits in besserer Übereinstimmung mit den Verhältnissen der Praxis ein Entweichen der Feuchtigkeit nicht möglich war, so dass die Hitzeeinwirkung tatsächlich bei der Feuchtigkeit des Leders erfolgte, die zuvor durch die jeweilige Vorlagerung eingestellt worden war.

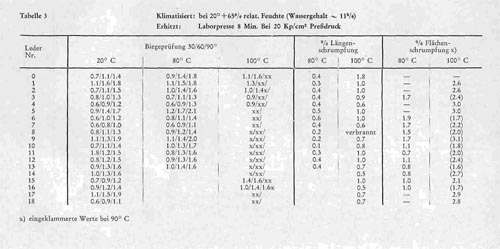

Versuche unter Pressendruck

Bei diesen Versuchen unter Druck wurden zunächst die gleichen Proben wie im vorhergehenden Abschnitt verwendet. Dabei bestätigte schon die 1. Versuchsreihe, dass die Prüfung wesentlich schärfer war als die zunächst verwendete Prüfung im Trockenschrank, weil eben das Wasser in der Presse während des Erhitzens nicht entweichen konnte. Die zunächst erhaltenen Ergebnisse sind in Tabelle 3 zusammengestellt, wobei Leder mit 11 % Wassergehalt, die zuvor 2 Tage bei 20 °C und 65% relativer Luftfeuchtigkeit klimatisiert worden waren, höheren Temperaturen ausgesetzt wurden. Die Werte zeigen, dass diese Lederproben zwar bei 80 °C nur eine relativ geringe Schrumpfung zeigten und dass sich bei der Biegeprüfung auch gewisse Versteifungen bemerkbar machten, dagegen auch bei einem Biegewinkel von 90 ° noch keinerlei Brüchigkeit festzustellen war. Dagegen trat bei der Prüfung bei 100 °C bei diesen Proben im Gegensatz zu der entsprechenden Hitzebeanspruchung im Trockenschrank bei durchweg allen Proben eine mehr oder weniger starke ausgesprochene Brüchigkeit ein, die sich zumeist schon bei einem Biegewinkel von 30 bzw. 60 ° in einem völligen Durchbrechen auswirkte.Dabei erscheint wichtig, dass auch die Nachbehandlung in allen Fällen gegenüber der Null-Probe keinerlei Verbesserungen erbrachte.

Tabelle 1:

Tabelle 2:

Tabelle 3:

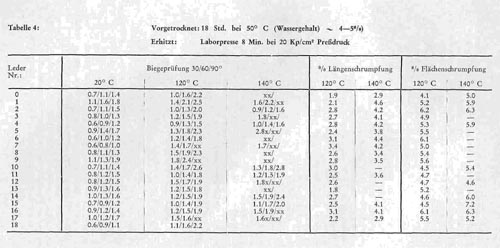

Tabelle 4:

Tabelle 4 zeigt das Ergebnis entsprechender Untersuchungen an den gleichen 19 verschiedenen Lederarten, wobei aber statt der Klimatisierung vor der Hitzeeinwirkung eine Vortrocknung über 18 Stunden bei 50 °C im Trockenschrank vorgenommen worden war, wodurch der Wassergehalt auf etwa 4-5% vermindert wurde. Dadurch konnte eine wesentliche Steigerung der Hitzebeständigkeit der Leder erreicht werden, so dass jetzt selbst bei 120 ° zwar gewisse Versteifungen und Schrumpfungen eintraten, aber mit wenigen Ausnahmen noch eine Biegung der wieder klimatisierten Proben bis zu einem Biegewinkel von 90 ° möglich war, ohne dass Brüche und Risse auftraten. Erst bei einer Hitzeeinwirkung von 140 ° waren bei den meisten Ledern teilweise schon bei einem Biegewinkel von 30 und 60 ° mehr oder weniger starke Brüche festzustellen, die auf eine ausgeprägte Hitzeschädigung hinweisen. Einwandfrei verhielten sich aber auch bei dieser Hitzebeanspruchung die Proben 2 (2% Cr2C3), 4 (Al2O3 + Formaldehyd), 10 und 11 (Gerbstoff 91), 14 (Versuchsprodukt 270) und 15 (Harnstoff und Formaldehyd) und auch bei den Proben 1 (l% Cr2O3) und 16 (Retingan R4B) war erst bei einem Biegewinkel von 90 ° ein Brechen der Leder zu beobachten. Die Ergebnisse der Tabelle 4 zeigen demgemäß beim Vergleich mit den Werten der Tabelle 3, dass dem Vortrocknen der Leder ein entscheidender Einfluss zukommt, wobei es nicht genügt, die Proben lediglich im Sinne landläufigen Trocknens bei normalen Klimabedingungen auf einen Normalwassergehalt einzustellen, sondern eine weitere Vortrocknung unbedingt erforderlich ist.

Einfluss verschiedener Vorgerbungen

Nachdem bei den vorhergehenden Versuchen lediglich Leder geprüft worden waren, die eine normale pflanzliche Gerbung erfahren und erst nach Beendigung der Gerbung eine Nachbehandlung mit den angeführten Produkten erhalten hatten, war bei weiteren Versuchen zu prüfen, ob unter Umständen auch Vorgerbungen bereits eine Verbesserung der Hitzebeständigkeit von Leder erbringen könnten. Diese Frage war schon deswegen von Interesse, weil unsere in anderem Zusammenhang durchgeführten Untersuchungen über die Gerbbeschleunigung bei der Herstellung von Unterleder ergeben hatten, dass Vorgerbungen unbedingt zu empfehlen sind. Dabei steht eine Reihe von Vorgerbverfahren zur Verfügung, und es war von Interesse festzustellen, ob und in welchem Umfang diese verschiedenen Vorgerbmittel auch eine Verbesserung der Hitzebeständigkeit bewirken könnten, was man bei der Auswahl der Vorgerbmittel berücksichtigen könnte. Wir haben uns bei der Vorbereitung dieser Proben an die Arbeitsverfahren gehalten, die wir auch bei unseren früheren Untersuchungen angewandt hatten, und führen hier diese Vorgerbungen mit den damals angewandten Versuchsnummern an, damit die genauen Arbeitsrezepturen in unserer früheren Veröffentlichung nachgelesen werden können.

- 0,5% 0-203, 33% Basizität

- 1,0% O2O3, 33% Basizität

- 1,5% Cr203, 33% Basizität

- wie Nr. 2, aber nur auf pH 4 neutralisiert

- wie Nr. 2, aber ohne Neutralisation

- Tanigan CU (Bayer) im Fass

- Tanigan CU (Bayer) in Hängefarbe

- Coriagen V (Benckiser)

- Coriagen CR II + Chromosal B

- 0,5% Formalin (lOOVoig)

- 1,5% Formalin (100%ig)

- 4,0% Drasil V (Böhme Fettchemie)

- 2,5% Blankorol W L (Bayer)

Bei der Prüfung der so erhaltenen Leder haben wir 3 verschiedene Vorbehandlungen durchgeführt und zwar

- Reihe 1: Klimatisierung 2 Tage bei 20 °C und 65% relativer Luftfeuchtigkeit, mittlerer Wassergehalt der Leder 1 li0/o,

- Reihe 2: Klimatisierung 18 Stunden bei 40 °C und 0% relativer Luftfeuchtigkeit (über Schwefelsäure konz.), mittlerer Wassergehalt der Leder 9,5%,

- Reihe 3: Vortrocknung 18 Stunden bei 50 °C im Trockenschrank, mittlerer Wassergehalt der Lederproben etwa 5%.

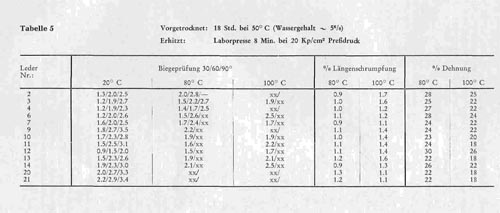

Bei der Prüfung der Hitzebeständigkeit der so vorbehandelten Lederproben entsprachen indessen die Befunde bei weitem nicht den zu stellenden Anforderungen. In Tabelle 5 sind daher nur die Ergebnisse der Reihe 3 mit geringstem Wassergehalt wieder gegeben, da sich die Leder mit höherem Wassergehalt noch ungünstiger verhielten. Aber auch die weitgehend ausgetrockneten

Proben zeigen bereits bei einer Erhitzung auf 80 °C bei den meisten Ledern ausgesprochene Verhärtungen und Versprödungen mit Ausnahme der Lederproben 3 und 4, die eine intensivere Chromvorgerbung erfahren hatten, damit aber auch einen ganz anderen Ledercharakter besaßen. Bei 100 °C waren alle Lederproben schon bei einem Biegewinkel von 30 bzw. 60 °C gebrochen.

Gleichzeitig zeigen sich mit zunehmender Wärmeeinwirkung entsprechende Steigerungen der Längenschrumpfung und Verminderungen der Dehnbarkeit. Aus diesen Versuchen war daher zunächst zu folgern, dass, wenn überhaupt eine BeEinflussung der Hitzebeständigkeit pflanzlich gegerbter Leder möglich ist, ohne den Ledercharakter zu ändern, Nachbehandlungen mit entsprechenden Produkten größere Wirksamkeit auf die Verbesserung der Hitzebeständigkeit zu besitzen scheinen als Vorgerbungen. Daher wurden unsere weiteren Versuche zunächst in dieser Richtung fortgesetzt.

Tabelle 5:

Einfluss verschiedener Nachgerbungen

In Weiterverfolgung dieser Feststellungen haben wir nochmals eine Reihe von Nachbehandlungsmitteln hinsichtlich ihrer Wirksamkeit auf die Hitzebeständigkeit pflanzlich gegerbter Leder geprüft, wobei wir insbesondere diejenigen Nachgerbmittel verwendeten, die nach den ersten Versuchen eine günstige Wirkung zu haben schienen. Wir gingen von handelsüblichem, rein pflanzlich gegerbtem Vacheleder aus, das normal satt ausgegerbt worden war, zum andern aber auch von solchem, das zwar eine Durchgerbung in der ganzen Dicke, aber keine satte Ausgerbung erfahren hatte. Diese Leder erhielten die nachfolgenden Nachgerbungen, wobei bewusst relativ hohe Mengen der verschiedenen Produkte zur Anwendung kamen, um einen möglichen Effekt mit Sicherheit feststellen zu können:

- ohne Nachbehandlung

- l% Cr2O3, 45% Basizität

- 2% Cr2O3, 45% Basizität

- 2,5% AI2O3 (Alaun) + 2% Formaldehyd (30%ig)

- 10% Lutan O (BASF)

- 12% Gerbstoff 91 (Cassella)

- 10% Cassatan ML fl (Cassella)

- Formaldehyd-Harnstoff-Kondensation

- 10% Retingan R 4 B (Bayer)

- 10% Drasil II (Böhme Fettchemie)

- 10% Asulgan K. (BASF)

Im übrigen wurden die Nachbehandlungen in Anlehnung an die Arbeitsweise unserer früheren Versuche über die Verbesserung der Schweißbeständigkeit von Vacheleder durchgeführt. Die erhaltenen Leder wurden vor der Prüfung unter 3 verschiedenen Bedingungen gelagert:

- Reihe 1: Klimatisierung bei 20° und 65'%> relativer Luftfeuchtigkeit, mittlerer Wassergehalt etwa 1 %

- Reihe 2: Vortrocknung 8 Stunden bei 50 °C, mittlerer Wassergehalt etwa 7'%,

- Reihe 3: Vortrocknung 18 Stunden bei 50 °C, mittlerer Wassergehalt der Leder etwa 4-5'%.

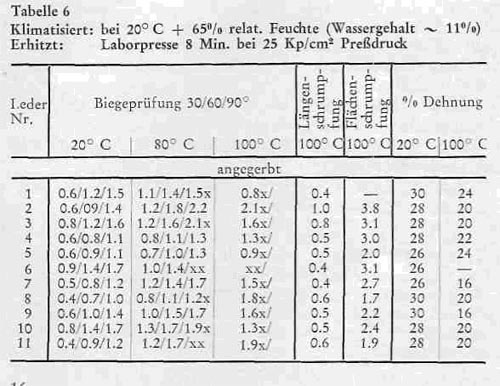

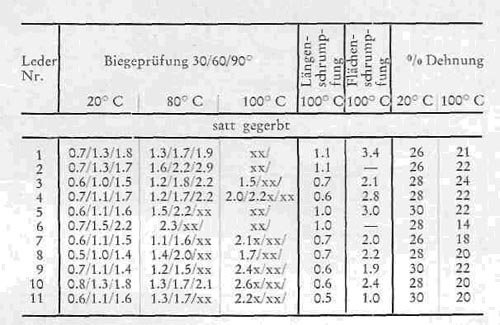

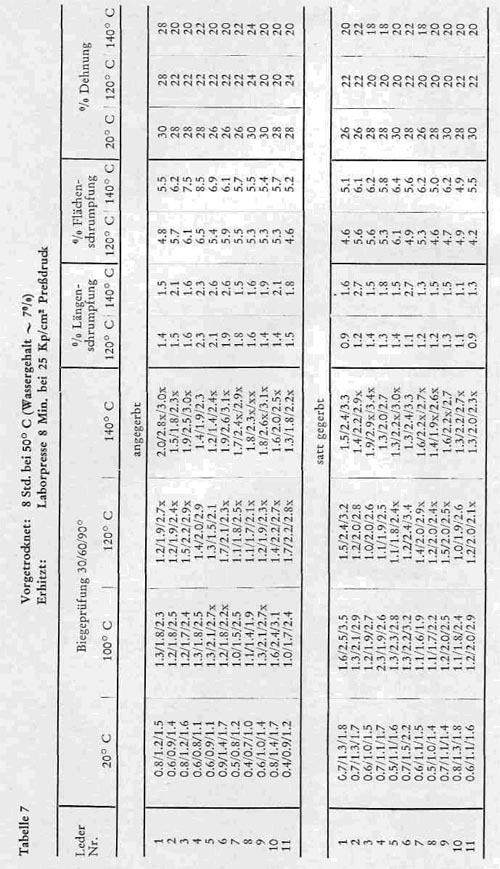

Die Leder wurden dann jeweils in der Presse 8 Minuten bei 25 kp/cm2 Pressdruck Temperaturen zwischen 80 °C und 140 °C ausgesetzt und in einer weiteren Versuchsreihe wurde im Anschluss an Lagerung 3 die Pressdauer auch auf 15 Minuten verlängert. Aus den Ergebnissen dieser Versuche, die in Tabelle 6-9 zusammengestellt sind, können die folgenden Folgerungen gezogen werden:

- Bei Reihe 1 (Tabelle 6) hielten alle Leder bei 80 °C einen Biegewinkel von 30 ° und 60 ° aus, ohne zu brechen, bei einem Biegewinkel von 90 °traten bei einer Reihe von Ledern schon Narbensprünge und teilweise starkes Durchbrechen ein. Bei 100 °C verhielten sich alle Leder dieser Reihe ungünstig und zeigten schon beim Biegen bei 30 ° oder zum mindesten bei 60 ° ein völliges Durchbrechen. Gleichzeitig war eine erhebliche Flächenschrumpfung und Verminderung der Dehnbarkeit festzustellen.

- Bei Reihe 2 (Tabelle 7) ließen sich alle Leder bei 80 und 100 ° bis zu einem Biegewinkel von 90 ° biegen, ohne dass insbesondere bei satter Ausgerbung irgendwelche Brüche eintraten. Bei 120 ° hielten sie einen Biegewinkel von 30 und 60 ° aus, während bei einem Biegewinkel von 90 ° bereits teilweise Brüche festzustellen waren. Bei einer Steigerung der Temperatur auf 140 ° traten teilweise schon Brüche bei einem Biegewinkel von 60 ° auf. Zugleich war eine Verminderung der Dehnbarkeit und eine Zunahme der Längen- und Flächenschrumpfung festzustellen. Die Flächenschrumpfung lag bei den satt ausgegerbten Ledern bei 120 ° zwischen 4,2 und 6,1% bei 140 ° zwischen 5,1 und 6,4%.

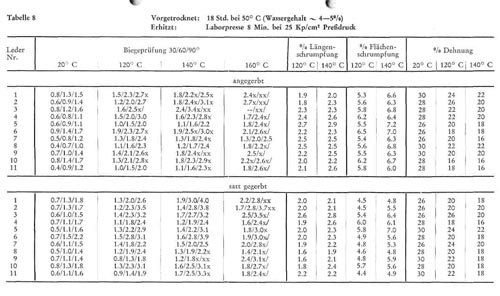

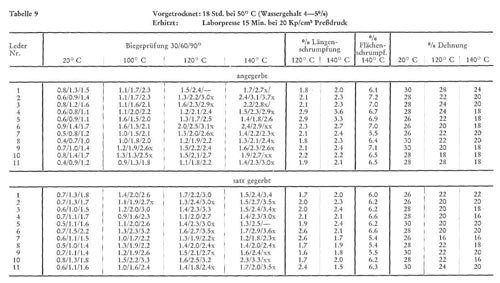

- Bei Reihe 3 (Tabelle 8) war eine weitere Verbesserung eingetreten, alle Proben hielten bei einer Hitzeeinwirkung von 120 ° noch einen Biegewinkel von 90 ° aus, wenn sie satt ausgegerbt waren, und auch bei 140 ° traten, wenn die Leder satt ausgegerbt waren, nur in wenigen Fällen bei 90 ° Brüche ein, während bei extrem hoher Temperatur von 160 ° zumeist schon bei einem Biegewinkel von 60 ° ein Durchbrechen festzustellen war. Eine Verlängerung der Hitzeeinwirkung (Tabelle 9) von 8 auf 15 Minuten wirkte sich erwartungsgemäß wieder verschlechternd auf das Hitzeverhalten aus, so dass bei dieser Serie nur noch eine Hitzebeständigkeit bis 120 ° festzustellen war.

Tabelle 6:

Von entscheidender Bedeutung war aber die Feststellung, dass bei den Werten der Tabellen 6-9 in keinem Falle ein verbessernder Einfluss der verschiedenen Nachbehandlungsmethoden festzustellen war, sondern dass sich die nachbehandelten Leder nicht günstiger verhielten als die ursprünglichen Leder.

Da Chromleder gut hitzebeständig sind, aber eine Chromvor bzw. Chromnachgerbung keine sichtbare Verbesserung der Hitzebeständigkeit brachte, wurden nochmals Untersuchungen mit Chromvor- und -nachbehandlungen durchgeführt. Die Chromvorgerbungen wurden mit 1, 2 und 2,5% Chromoxid, Abstumpfen auf 45% Basizität und einer nachfolgenden betriebsüblichen pflanzlichen Nachgerbung unserer Lehrgerberei durchgeführt. Bei den Nachgerbungen wurden normal pflanzlich gegerbte Vacheleder mit 1 und 2l% Chromoxis nachbehandelt. Die vorliegenden Untersuchungsergebnisse, die hier nicht tabellarisch wiedergegeben sind, bestätigten zunächst die Feststellung, dass Chromvorgerbungen keine Verbesserung der Hitzebeständigkeit ergaben, wobei interessant war, dass die relativ besten Ergebnisse nicht etwa bei höchstem Chromoxideinsatz, sondern mit niedrigster Chromoxidmenge erhalten wurden und mit zunehmender Intensität der Vorgerbung eine Verschlechterung des Biegeverhaltens der erhitzten Leder eintrat.

Wir glauben diese Feststellung wieder darauf zurückführen zu müssen, dass mit zunehmendem Chromoxidgehalt zwar die Bindung des Gerbstoffes bei der nachfolgenden pflanzlichen Gerbung erhöht wird, der Gerbstoff aber aus früher wiederholt dargelegten Gründen an der falschen Stelle abgelagert wird und daher die Gefahr einer Übergerbung des Narbens eintritt, während im Innern der Fasern und Fibrillen das ungünstige Hitzeverhalten der nur wenig gegerbten Haut bestehen bleibt. Bei den Chromnachgerbungen waren zwar die Verhältnisse günstiger, aber auch hier war eine entsprechende Vortrocknung unbedingt erforderlich, so dass auch Chromnachgerbungen als solche keinen großen Einfluss auf die Hitzebeständigkeit pflanzlich gegerbter Leder zu haben scheinen.

Tabelle 7:

Tabelle 8:

Tabelle 9:

Die bisherigen Versuche haben demgemäß ergeben, dass eine grundsätzliche Verbesserung der Hitzebeständigkeit pflanzlich gegerbter Leder nur erreicht werden konnte, wenn die Leder, bevor sie der Hitzeeinwirkung ausgesetzt wurden, eine längere Vortrocknung von mindestens 8 Stunden bei 50 °C, notfalls noch länger, erfahren hatten. Es macht sich hier eben die bekannte Eigenschaft bemerkbar, dass Wasserstoffbrücken, die für die Bindung des pflanzlichen Gerbstoffes an Hautsubstanz allein wirksam sind, bei gleichzeitiger Einwirkung von Feuchtigkeit und Hitze gelöst werden, und unsere Untersuchungen zeigen, dass schon verhältnismäßig geringe Wassermengen ausreichen, um diesen Vorgang bei höheren Temperaturen auszulösen. Ob man in der Praxis bei der Lederverarbeitung, also etwa bei der Schuhfabrikation nach dem Dämpfen, Überholen und Zwicken bereit ist, eine solche Vortrocknung einzuschalten, sei dahingestellt. Jedenfalls stellt aber eine derartige weitgehende Verminderung des Wassergehaltes einen zuverlässigen Weg dar, um die Hitzebeständigkeit pflanzlich gegerbter Leder entscheidend zu verbessern.

Kondensationsverfahren zur Verbesserung der Hitzebeständigkeit

Nachdem bei pflanzlich gegerbten Ledern durch gebräuchliche Vor- und Nachgerbverfahren keine merkliche Verbesserung ihrer Hitzebeständigkeit erreicht werden konnte und nur eine Vortrocknung der Leder das Verhalten der Leder gegen höhere Temperaturen wesentlich zu verbessern gestattete, haben wir schließlich noch Untersuchungen mit speziellen Kondensations-Gerbverfahren durchgeführt, die in den letzten Jahren mehrfach in der Fachliteratur speziell auch im Hinblick auf die Verbesserung der Hitzebeständigkeit von Leder empfohlen wurden und die zum Teil Leder vom Charakter des pflanzlich gegerbten liefern, so dass ihr Einsatz anstelle der üblichen Gerbung mit pflanzlichen Gerbstoffen möglich erschien.

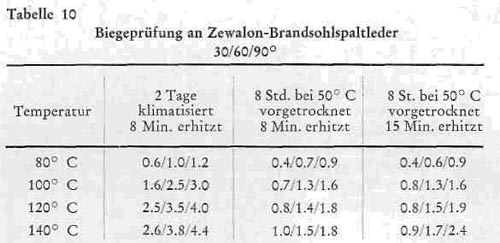

Hier bot sich in erster Linie das ZewalonKondensations Verfahren der Zellstoff-Fabrik Waldhof-Mannheim an, bei dem nach einer Vorbehandlung mit dem chromhaltigen Zewalon VU anschließend eine Auskondensation von 10% Zewalon K mit 10% Formaldehyd in saurer Lösung erfolgt und die Leder anschließend neutralisiert und gelickert werden. Wir hatten bereits in anderem Zusammenhang Flexibelspalte, die nach diesem Verfahren hergestellt worden waren, geprüft und dabei neben guter Schweißbeständigkeit auch eine ausgezeichnete Hitzebeständigkeit festgestellt, und es lag daher nahe, dieses Leder auch im Rahmen der vorliegenden Untersuchungen zu prüfen. Die Ergebnisse in Tabelle 10 zeigen, dass das Leder tatsächlich hohe Temperaturen gut aushält, wobei mit zunehmender Temperatur zwar gewisse Verfestigungen eintreten (Steigerung der Biegebelastung), aber keinerlei Brüche auftraten. Besonders interessant war dabei insbesondere, dass auch normal klimatisierte Proben ohne zusätzliche Vortrocknung 140 ° aushalten, ohne selbst bei einem Biegewinkel von 90 ° zu brechen, so dass damit ein entscheidender Vorteil erreicht worden war. Bei dieser Feststellung muss natürlich berücksichtigt werden, dass es sich um Spaltleder handelt.

Tabelle 10:

Es lag nun zunächst nahe, das Zewalon-Verfahren dafür zu verwenden, normal pflanzlich gegerbte Leder nachzugerben. Wir haben daher entsprechende Versuche mit den gleichen Ledern durchgeführt, die bereits bei den Versuchen der vorhergehenden Abschnitte verwendet wurden und teils nur durchgegerbt, teils satt ausgegerbt vorlagen. Diese Leder wurden mit 4 bzw. 8% Zewalon K und Formaldehyd im sauren Medium nachbehandelt, anschließend neutralisiert, teils abgeölt, teils mit 1,5% Derminolöl nachgelickert, getrocknet und dann in üblicher Weise auf Hitzebeständigkeit geprüft. Wir verzichten darauf, die Versuchsergebnisse dieser Untersuchungen hier wiederzugeben, nachdem wir feststellen mussten, dass mit einer solchen Nachbehandlung keine Verbesserung des Hitzeverhaltens festzustellen war, sondern die Leder bei der Lagerung 1 nur noch bei 80 °C einen Biegewinkel von 30 ° aushielten und eine Verbesserung der Hitzebeständigkeit wieder nur durch entsprechend lange Vortrocknung erhalten werden konnte. Demgemäß kommt das Zewalon-Kondensations-Verfahren nicht für eine nachträgliche Verbesserung des Hitzeverhaltens bereits gegerbter Leder in Betracht, da es nicht in der Lage ist, die Lösung der Wasserstoffbrücken des gebundenen pflanzlichen Gebstoffs bei gleichzeitiger Einwirkung von Hitze und Feuchtigkeit zu verhindern. Das Kondensationsverfahren kann daher nur für eine Alleingerbung in Betracht kommen.

Wir haben daher weitere Versuche mit dem ZewalonKondensationsVerfahren durchgeführt, um festzustellen, ob dabei die chromhaltige Vorgerbung unbedingt erforderlich ist oder ob der pflanzliche Charakter der Leder stärker hervorgehoben werden kann, ob durch andere Vorgerbungen gleich günstige Ergebnisse erhalten werden können, ob die gleichzeitig durchgeführte Nachfettung einen Einfluss ausübt und ob das Verfahren, das wir bisher nur bei Brandsohlspalten anwandten, sich in gleicher Weise auch auf Narbenleder übertragen lässt. Wir haben daher unter Verwendung von Hälsen, die aus dem normalen Äscher unserer Lehrgerberei auf 3,5 mm gespalten und dann völlig entkalkt worden waren, unter Zugrundelegung der Rezeptur der Herstellerfirma Versuche unter Einschaltung einer ganzen Reihe von Variationen vorgenommen, wobei wir teilweise die Äscherintensität änderten, teils die Leder nur schwach abölten, teilweise mit anderen Vorgerbungen vor der Kondensationsgerbung arbeiteten und teilweise pflanzliche Nachgerbungen nach dem Kondensationsverfahren nachsetzten. Dabei zeigte sich zunächst als entscheidende Einschränkung, dass eine Durchgerbung an Narbenblößen nur schwer zu erreichen war. Durch Verstärkung des Äscheraufschlusses (Nachschaltung eines 5-Tage-Weißkalkäschers) konnte zwar die Durchgerbung verbessert werden, doch waren auch diese Leder noch relativ leer und klapprig. Wenn das Äscherverfahren verlängert wurde, konnten die erhaltenen Leder nach normaler Klimatisierung ohne Vortrocknung ohne ausgesprochene Verbrennungserscheinung auf 140 °C erhitzt werden, doch trat bei einem Biegewinkel von 90° ein Brechen zum mindesten der Narbenschicht ein, was auf eine Überladung des Narbens bei der Gerbung mit einer Hand in Hand gehenden Versprödung durch das Erhitzen zurückzuführen ist. Weiter erwies sich eine chromhaltige Vorgerbung als erforderlich, mit anderen Vorgerbemitteln war das Ergebnis wesentlich ungünstiger. Eine Nachgerbung mit pflanzlichen Gerbstoffen verschlechterte die Hitzebeständigkeit der nach dem Kondensationsverfahren gegerbten Leder, Lickerfettung statt einfachem Abölen verbesserte zwar nicht das Hitzeverhalten, hielt die Leder aber auch bei höherer Temperatur flexibler. Natürlich war auch bei diesen Ledern eine wesentliche Verbesserung durch Vortrocknung zu erreichen, aber das wäre ja auf einfachere Weise zu erreichen. Diese Feststellungen stimmen insgesamt mit Mitteilungen der Herstellerfirma des Zewalon K überein, die das Verfahren ebenfalls noch nicht für Narbenleder empfiehlt, da sich hier bezüglich der Durchgerbung erhebliche Schwierigkeiten ergeben.

Wesentlich günstiger waren die Ergebnisse, die bei Verarbeitung von Spalten nach dem Zewalon-Kondensations-Verfahren erhalten worden waren. Dabei wurden die folgenden Gerbvariationen eingeschaltet:

- Versuch 1: Betriebsüblicher Äscher, normale Kondensationsgerbung, Lickerfettung mit 3'% eines Fettgemisches,

- Versuch 2: Nach betriebsüblichem Äscher 5-Tage-Weißkalkäscher, normale Kondensationsgerbung und Lickerfettung mit 2% eines Fettgemisches,

- Versuch 3: wie Versuch 2, jedoch Lickerfettung mit 4% des Fettgemisches,

- Versuch 4: Äscher wie Versuch 2, Vorgerbung mit Coriagen und Tanigan CH, normale Kondensationsgerbung und Lickerfettung mit 3% des Fettgemisches.

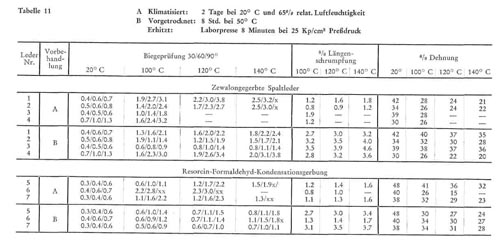

Die Ergebnisse der Prüfung dieser Leder nach üblichem Erhitzen sind im oberen Teil der Tabelle 11 zusammengestellt. Im Vergleich zu den Narbenledern waren die erhaltenen Spaltleder gut im Griff und die einwandfreie Hitzebeständigkeit der erzeugten Leder konnte, soweit es sich um die Versuche 1 und 2 handelt, voll bestätigt werden, auch wenn die Leder vorher nur klimatisiert, nicht vorgetrocknet worden waren. Eine nicht chromhaltige Vorgerbung (Versuch 4) ist dagegen nicht geeignet und eine stärkere Fettung (Versuch 3) ebenfalls nicht zu empfehlen, da das Fett bei höheren Temperaturen ausschmilzt und dadurch das Hitzeverhalten verschlechtert.

Ein anderes Kondensationsverfahren zur Herstellung heißwasserbeständiger Leder durch Kondensation von Resorcin mit Formaldehyd hat Windus 1952 beschrieben8) und 1963 teilte der gleiche Autor ein Verfahren mit, nach dem Resorcin mit Tetra (hydroxydmethyl)-Phosphonium-Chlorid kondensiert wird. Auch andere mehrwertige Phenole wurden als Kondensationskomponente vorgeschlagen, so auch das Brenzkatechin, wenn es auch wesentlich schwerer kondensiert und weniger volle Leder liefert, wie Vägö und Mitarbeiter feststellten, die Brenzöle und technischen Produkte, die zu 2/3 aus Brenzkatechin und 1/3 aus Monophenolen bestanden und genügend preiswert waren, mit Formaldehyd in der Blöße kondensierten, wobei sie Sulfitablauge als dispergierendes Mittel beim Einwalken der Grundkörper zusetzten. Stather und Mitarbeiter empfahlen aufgrund ihrer Versuche bei der Kondensationsgerbung mit Brenzkatechin einen Zusatz von Aluminiumsulfat. Heißwasserbeständige Leder sollen nach einem britischen Patent auch durch Oxydation von halogeniertem Brenzkatechin, das in die Blöße eingewalkt wurde, erhalten werden.

Wenn auch die vorstehenden Gerbverfahren ursprünglich zur Erzeugung von widerstandsfähigem Schuhober- oder Bekleidungsleder gedacht waren, haben wir trotzdem im Rahmen dieser Arbeit auch einige Kondensationsgerbungen mit Brenzkatechin und mit Resorcin und Formaldehyd durchgeführt. Die Gerbungen mit Brenzkatechin wurden dabei in Anlehnung an die Arbeiten von Vägo mit Hansa D als Diffusionsbeschleuniger vorgenommen. Aber trotz Einsatzes von Hansa D und Einschaltung eines Weißkalknachäschers fielen die Leder sowohl auf Narbenblößen wie auf Spalten relativ leer aus und die Hitzebeständigkeit der normal klimatisierten Leder ohne Vortrocknung war ungenügend. Wir verzichten daher darauf, Einzelheiten dieser Versuche hier mitzuteilen.

Tabelle 11:

Wesentlich günstiger waren dagegen die Versuche unter Verwendung von Resorcin und Formaldehyd, so dass das gewählte Kondensations-Gerbverfahren hier kurz angeführt sei.

Die völlig entkalkten und gebeizten Blößenstücke wurden nach kurzem Spülen mit 80% Wasser von 22 °C, 8% Kochsalz und 1,5% Schwefelsäure in üblicher Weise gepickelt und über Nacht in der Flotte belassen. Am folgenden Tag wurde eine neue Flotte mit 125% Wasser von 22 °C und 15% Kochsalz angesetzt, nach 10 Minuten 8% Resorcin, gelöst in 20% Wasser, und nach weiteren 90 Minuten 18% Formaldehyd 37%ig (1:1) zugesetzt. Nach einer weiteren Stunde wurde die Kondensation durch Zusatz von insgesamt 2% Schwefelsäure eingeleitet, wobei die Säure 1:3 verdünnt in 6 verschiedenen Anteilen innerhalb einer Stunde zugesetzt wurde. Dabei muss der pH-Wert der Flotte auf 1 sinken, die Temperatur des Bades sollte 27-30° betragen, sonst muss aufgeheizt werden. Nach einer Walkdauer von insgesamt 5 Stunden blieben die Blößen über Nacht im Fass, das alle 2 Stunden 10 Minuten laufen gelassen wurde, wurden dann am nächsten Tag gespült, abgewelkt, gefalzt und neutralisiert, wobei in einer Flotte mit 150% Wasser von 40 °C zunächst 0,5% Natriumbikarbonat in 2 Anteilen und nach 30 Minuten 1,5% Natriumacetat zugegeben wurden und noch eine Stunde laufen gelassen wurde. Dann wurde 10 Minuten bei 40 °C gespült, in frischer Flotte mit 150% Wasser von 50 °C, 0,75% Derminollicker AS und 0,75% Lederävirol DR 9 gelickert, nach 45 Minuten noch 0,3% Ameisensäure zugesetzt, weitere 30 Minuten laufen gelassen und die Leder dann 1 Tag auf dem Bock belassen, ausgestoßen und getrocknet.

Mit dieser Arbeitsweise wurden 3 verschiedene Versuche durchgeführt und zwar

- Versuch 5: Auf Narbenleder nach betriebsüblichem Äscher 5-Tage-Weißkalkäscher, Kondensationsgerbung, Lickerfettung.

- Versuch 6: Auf Narbenleder betriebsüblicher Äscher, Kondensationsgerbung, pflanzliche Nachgerbung mit 10% Reingerbstoff eines Extraktgemisches aus je 1/3 des Reingerbstoffes Mimosa, Kastanie und Quebracho sulf, anschließend nur abgeölt.

- Versuch 7: wie Versuch 5, aber auf Spalten durchgeführt.

Die Leder waren in Griff und Aussehen gut. Sie wurden in üblicher Weise auf Hitzebeständigkeit geprüft und die im unteren Teil der Tabelle 11 wiedergegebenen Ergebnisse zeigen, dass auch hier eine einwandfreie Hitzebeständigkeit erreicht werden konnte, sofern keine Nachgerbung mit pflanzlichen Gerbstoffen gegeben wird (Versuch 6). Die Leder der Versuche 5 und 7 hielten auch nach normalem Klimatisieren, also ohne eine Vortrocknung ein Erhitzen bis zu 120 ° aus und auch bei einem Erhitzen bis zu 140 ° waren ausgesprochene Verbrennungserscheinungen nicht zu erkennen, wohl aber gewisse Verhärtungen und ein Brechen bei höherem Biegewinkel.

Die pflanzliche Nachgerbung wurde vorgenommen, weil bereits Windus eine hohe Saugfähigkeit der mit Resorcin gegerbten Leder angibt, die durch eine pflanzliche Nachgerbung verbessert werden soll. Tatsächlich zeigen die mit der Resorcin-Formaldehyd-Kondensationsgerbung erhaltenen Leder eine beträchtliche Wasserzügigkeit. Für den speziellen Verwendungszweck als Brandsohlmaterial ist das als Vorteil zu werten, bei anderen Einsatzgebieten wird jeweils zu prüfen sein, ob darin im Hinblick auf den Verwendungszweck ein Nachteil zu erblicken ist.

Zusammenfassung

Auf Grund der durchgeführten Untersuchungen können bezüglich der Verbesserung der Hitzebeständigkeit pflanzlich gegerbter Leder folgende Feststellungen getroffen werden:

- Durch die üblichen Vor- und Nachgerbungen pflanzlich gegerbter Leder kann keine merkliche Verbesserung der Hitzebeständigkeit erreicht werden.

- Durch eine Vortrocknung der Leder über mindestens 8 Stunden bei 50 °C kann die Hitzebeständigkeit pflanzlich gegerber Leder wesentlich gesteigert werden. Eine weitgehende Verminderung des Wassergehalts solcher Leder stellt also einen zuverlässigen Weg dar, um Hitzeschädigungen zu vermeiden.

- Leder, die durch Kondensationsgerbverfahren, so nach dem Waldhof-Kondensationsverfahren mit Zewalon K und Formaldehyd (nur bei Spalten anwendbar) oder durch Kondensation von Resorcin mit Formaldehyd hergestellt wurden, sind auch bei normaler Klimatisierung, also ohne Vortrocknung einwandfrei hitzebeständig. Solchen Verfahren kommt daher für die Herstellung hitzebeständiger Leder mit einem dem pflanzlich gegerbten Leder entsprechenden Ledercharakter erhebliche Bedeutung zu.

Wir danken dem Bayerischen Staatsministerium für Wirtschaft und Verkehr für die wertvolle finanzielle Unterstützung dieser Arbeit. Ferner danken wir Fräulein Irmgard Bücker für ihre verständnisvolle Mitarbeit.

Literaturverzeichnis

- 2. Mitteilung: H. Herfeld und K. Härtewig; Über die Möglichkeiten der Verbesserung der Schweißbeständigkeit von Brandsohlleder, Gerbereiwissenschaft und -praxis, Oktober und November 1960

- F. Stather und H. Herfeld, Collegium 1935, 118

- L. Lasserre, B.A.F.CJ.C. 19, 155 (1957), - Gerbereiwissenschaft und -praxis, April und Juli 1958

- Schuhtechnik 53, 1057 (1959) 54, 586 (1960) - Deutsche Schuh-und Lederzeitschrift 15, 293 (1960) - J. Brit. Boot and Shoe Inst. 8, 532, 541 (1959) Ref. Deutsche Schuh- und Lederzeitschrift 15, 288 (1960) - Leder 12, 223 (1961)

- H. Herfeld und K. Härtewig, Gerbereiwissenschaft und -praxis, Oktober und November 1960

- H. Herfeld und K. Härtewig, Gerbereiwissenschaft und -praxis, April und Mai 1960

- A. W. Sohn, L. Köhler und R. Glauninger, Gerbereiwissenschaft und -praxis 1963, 258 - Franz. Patent Nr. 1 33 16 77 - Merkblatt mit Arbeitsrichtlinien für Zewalon K der Zellstof-Fabrik Waldhof

- W. Windus, JALCA 1952, 87; 1963, 638

- G. Vägö, Das Leder 10, 272 (1959) G. Vägö und K. Fekete, Das Leder 13, 239 (1962)

- F. Stather, G. Reich und R. Steinhardt, Das Leder 11, 5 (1960)

- JALCA 58, 503 (1963); Brit. Patent Nr. 919 834.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie