Inhaltsverzeichnis

51 Über die Möglichkeiten der Mechanisierung, Rationalisierung und automatischen Überwachung der Nassarbeiten in der Gerberei aus dem Jahre 1964

Von H. Herfeld

Den Fragen der Mechanisierung, Rationalisierung und automatischen Überwachung der Nassarbeiten wird für die Weiterentwicklung der Herstellung vieler Lederarten in Zukunft große Bedeutung zukommen. Dabei ist auch die Möglichkeit nicht ausgeschlossen, dass diese Entwicklung eines Tages zu einer Vollautomatisierung größerer Fabrikationsabschnitte führt. Die zur Erreichung solcher Ziele zu erfüllenden einrichtungsmäßigen und technologischen Voraussetzungen werden eingehend diskutiert, und es werden für den speziellen Fall der Herstellung von Chromoberleder erste technologische Angaben für die erfolgreichen Durchführungen solcher Gerbungen gemacht.

The questions of mechanization, rationalization and auto-matic control of wet-work, will be of great importance for the production of many types of leather in the future. The possibility cannot be excluded that this development will lead some day to an automation of greater parts in the course of manufacture. The preconditions for the attainment of such aims, as far as equipment and technology are concerned, are discussed in detail and firsc technological details are given for successful tannage in the special case of chrome upper leather.

Über die Möglichkeiten der Mechanisierung, Rationalisierung und automatischen Überwachung der Nassarbeiten in der Gerberei

Von H. Herfeld

Über die Bedeutung der Mechanisierung, Rationalisierung und Automatisierung für die Entwicklung des industriellen Geschehens allgemein erübrigen sich längere Ausführungen. Ständige Steigerung der Lohnkosten und Verknappung an Arbeitskräften, insbesondere an Facharbeitern, zwingen die Entwicklung immer mehr in die Richtung einer Verminderung des Anteils an manueller Tätigkeit, eines Ersatzes durch rationellere maschinelle Leistung und einer Sicherung des Produktionsablaufes durch Automatisierung entweder der Produktion selbst oder zumindest ihrer Überwachung. Die Wettbewerbswirtschaft verlangt außerdem eine zügige und wendige Anpassung der Produktion an die Erfordernisse und Wandlungen des Marktes und eine Vereinfachung und Verkürzung des Produktionsablaufs. Die bei einer solchen Entwicklung zu überwindenden Schwierigkeiten sind bei den einzelnen Industrien unterschiedlich groß. Junge Industrien - so die Kunststoffindustrie - sind quasi in diese Entwicklung hineingeboren, sie nehmen sie mühelos als Teil ihres Wesens in sich auf. Bei alten Produktionsgebieten wie der Lederherstellung, deren Produktionsformen durch Jahrtausende langsam gewachsen sind, geht diese Entwicklung wesentlich langsamer und nur mit erheblichen Geburtswehen vor sich, einmal, weil sie mit einer weitgehenden Abkehr von alten Vorstellungen verbunden ist, und zum anderen, weil erhebliche Investitionen, also erhöhte Kapitaleinsätze, erforderlich sind, die sich der Kleinbetrieb im Rahmen einer exakten Rentabilitätsrechnung nicht leisten kann, so dass die gleichzeitige Entwicklung zu einem gewissen Mindestumfang der Produktion unausbleiblich ist. Und doch ist diese Entwicklung auch für die Ledererzeugung unumgänglich, und die oft ausgesprochene Berufung auf die handwerkliche Vorgeschichte ist angebracht als Reverenz an die Generationen vor uns, erscheint aber in höchstem Maße bedenklich und gefährlich, wenn sie eine Resignation begründen und einen bestehenden Zustand zementieren soll.

Eine Rationalisierung ist zu definieren als die Ersetzung herkömmlicher Produktionsverfahren durch verstandesmäßig durchdachte zweckmäßigere Produktionsgänge, wobei technologische und organisatorische Verbesserungen und Vereinfachungen mit dem Ziel anzustreben sind, die Leistungen zu erhöhen und die Kosten zu senken, in summa also Produktivität und Wettbewerbsfähigkeit zu steigern, ohne dass damit gleichzeitig eine Minderung der Qualität eintreten darf. In den Bestrebungen der Mechanisierung und Rationalisierung in der Lederindustrie sind, soweit es sich um den eigentlichen Produktionsablauf handelt, vier verschiedene Entwicklungsstadien zu unterscheiden:

1. Transportrationalisierung, d. h. Verminderung der Transportkosten, die in vielen Gerbereien noch einen erheblichen Anteil der Gesamtarbeitszeit in Anspruch nehmen, durch Einschaltung mechanischer Transportgeräte, Verkürzung der Transportwege und klare Führung des Produktionsflusses. Hierher gehören auch alle Maßnahmen der Mechanisierung des Füllens und Entleerens von Fässern und Haspelgeschirren, des Weitertransports von Brühen und Häuten in Farbengänge usw. Die technischen Möglichkeiten hierfür sind unerschöpflich, in alten Betrieben setzen leider häufig räumliche Gegebenheiten ihrer Auswertung enge Grenzen.

2. Ersatz der Handarbeit durch Maschinenarbeit bei der mechanischen Bearbeitung der Häute und des Leders. Diese Entwicklung ist in der Lederindustrie am weitesten fortgeschritten, es gibt kaum noch Bearbeitungen von Häuten und Ledern, die nicht maschinell durchführbar wären. Allerdings bestehen noch Wünsche der Praxis hinsichtlich der Steigerung der Leistungsfähigkeit vieler Maschinen, wobei insbesondere einer sinnvollen Konstruktion von Durchlaufmaschinen für die künftige Entwicklung besondere Bedeutung zukommt.

3. Zusammenschluss verschiedener Maschinen zu mehr oder weniger langen Produktionsstraßen. Das gilt insbesondere für die Zurichtvorgänge. Ich habe z. B. in meinem Bericht über eine Studienreise in die USA11 ürer solche Möglichkeiten berichtet, ihre Ausschöpfung ist aber stark durch den Umfang gleichartiger Produktion begrenzt. Das gilt insbesondere für das Stadium der Deckfarbenzurichtung, wo lange Herstellungsgänge nur rentabel sein können, wenn eine genügende Produktion im gleichen Farbton durchgeführt werden kann, da sonst häufige Reinigungs- und Umstellungskosten die erreichten Rationalisierungsgewinne weitgehend wieder aufzehren. In den USA mit großem Absatzraum sind die Voraussetzungen gegeben, der stärkere wirtschaftliche Zusammenschluss der europäischen Länder wird vielleicht auch für die europäische Lederindustrie bessere Voraussetzungen für solche Rationalisierungsmaßnahmen schaffen.

4. Mechanisierung und Rationalisierung der chemischen Prozesse, also der Nassarbeiten der Lederherstellung. Dieser Punkt soll Gegenstand meiner weiteren Ausführungen sein. Unter den Nassarbeiten sind zwei Produktionszyklen zu verstehen:

a) alle Arbeiten von der Weiche bis zur Beendigung der Gerbung.

b) die Arbeiten der Nasszurichtung, also etwa bei der Chromgerbung die Arbeiten der Neutralisation, Nachgerbung, Färbung und Fettung oder bei der Unterledergerbung die Arbeitsvorgänge des Nachgerbens, Fixierens und Bleichens.

Die zweite Gruppe soll bei den weiteren Betrachtungen ausgeklammert werden, denn hier wird schon immer im gleichen Fass kontinuierlich gearbeitet, und für die Frage stärkerer Automatisierung der Überwachung nach pH-Wert und Temperatur können die Betrachtungen zum ersten Fragenkomplex sinngemäß übertragen werden. Damit bleibt als Grundproblem der weiteren Ausführungen die Frage:

„Wie können wir die Nassarbeiten von der Weiche bis zur Beendigung der Gerbung so vereinfachen, dass wir mit einem Minimum an Arbeitsaufwand auskommen, wobei selbstverständlich die Lederqualität nicht absinken darf„

Dabei können die ohne Zweifel schon wesentlich weiter gediehenen Maßnahmen in den USA nicht ohne weiteres auf europäische Verhältnisse mit ihren andersartigen Qualitätsansprüchen übertragen werden. Trotzdem sollte auch für die europäischen Verhältnisse möglich sein, „Wege zu erarbeiten, um die Produktionsbedingungen der Nassarbeiten ohne Minderung der Qualität möglichst zu vereinfachen und damit die Kosten zu senken und die Wirtschaftlichkeit zu verbessern. Auch hier sind es also in erster Linie Maßnahmen der Mechanisierung und Rationalisierung. Auf die Frage, ob diese Maßnahmen, wenn wir sie konsequent verfolgen, eines Tages auch auf unserem Gebiet zu einer Automatisierung, d. h. zu einer Lenkung größerer Fabrikationsabschnitte mit Programmsteuerung, führen können, komme ich an späterer Stelle noch zurück, halte aber auf lange Sicht auch eine Vollautomatisierung für die Nassarbeiten mit Lochkartenprogrammierung keinesfalls für eine Utopie, wenn wir uns erst an solche heute noch als ketzerisch empfundenen Gedankengänge gewöhnt und die technologischen Voraussetzungen weiter geklärt haben. Eine Automatisierung der Betriebskontrolle bietet sich dagegen schon heute zwingend an, wenn eine geringe Zahl an Technikern mit im übrigen ungelernten Arbeitskräften eine größere Produktion zuverlässig durchführen soll.

Bevor ich Ihnen unsere Gedanken ausführlich darlege, sei zunächst eine allgemeine Bemerkung eingeschaltet. Das meiste, was ich ausführen werde, ist nicht neuartig, und ich erhebe auch keinen Anspruch darauf, dass es neuartig sei. Viele mechanische Maßnahmen wie technologische Gedanken wurden schon von anderer Seite vorgetragen, es gibt zahlreiche Untersuchungen darüber, wie bestimmte Arbeitsprozesse vereinfacht und zeitlich abgekürzt werden können, und auch das vorjährige Gespräch am runden Tisch hat manche Beiträge zur Lösung des gestellten Problems geliefert. Sicher führen auch schon viele Betriebe im einen oder anderen Stadium der Nassarbeiten Maßnahmen der Mechanisierung und Rationalisierung durch. Unsere eigenen technologischen Untersuchungen zu diesem Fragenkomplex haben gleichfalls bereits viele interessante Erkenntnisse geliefert, sind aber noch nicht so weit gediehen, dass heute schon ein exakter Ergebnisbericht gegeben werden könnte; das bleibt späteren Mitteilungen vorbehalten. Ich will hier lediglich versuchen, alle Gedanken zu dieser Frage, die zahllose Diskussionen mit meinen Mitarbeitern und Vertretern der Praxis ergeben haben, im Zusammenhang darzulegen und zur Diskussion zu stellen. An diesen Problemen wird zur Zeit in der ganzen Welt gearbeitet, und je früher auch wir uns mit diesen Gedanken auseinandersetzen, um so besser für die Weiterentwicklung in Deutschland. Dabei glaube ich, dass es sich in diesem Stadium gar nicht so sehr darum handelt, neue wissenschaftliche Erkenntnisse zu gewinnen oder neue Produkte zu entwickeln, sondern dass wir lediglich vorhandene wissenschaftliche und technologische Erkenntnisse richtig auswerten und die große Palette vorhandener Hilfsstoffe richtig einsetzen müssen, um verfahrenstechnische Fragen zu lösen, die mir für die Zukunft der Lederindustrie von großer Bedeutung zu sein scheinen.

Lassen Sie mich das Problem am Beispiel des Rindchromoberleders umreißen. Wenn man z. B. die Ausführungen über diese Lederart im „Handbuch für Gerbereichemie und Lederfabrikation“, die erst vor neun Jahren (1955) veröffentlicht wurden, zugrunde legt, ergeben sich folgende Arbeitsvorgänge:

- Weiche in Fass oder Haspel, eventuell sogar ruhende Grubenweiche,

- Haarlockerung, wobei selbst bei Rindboxleder noch grundsätzlich eine Schwöde empfohlen wird. Dann Nachäscher oder bei fehlender Schwöde Hauptäscher im Fass, Haspel oder Grube. Selbst wenn von der Schwöde abgesehen wird, aber Äscher und Weiche in je einem anderen Gefäß durchgeführt werden, ist ein Umladen zwischen diesen Arbeitsvorgängen erforderlich.

- Enthaaren mit Maschine, wenn kein haarzerstörender Äscher angewandt wird,

- Entfleischen mit der Maschine. Das in diesem Stadium anfallende Maschinenleimleder findet heute immer schwieriger Absatz zur Leimherstellung,

- Spalten auf die gewünschte Stärke, wobei 6-7 Arbeitskräfte benötigt werden,

- Streichen zur Entfernung des Grundes,

- Entkalken und Beizen, Durchführung im Haspel, seltener im Fass, teilweise auch Standentkälkung,

- Pickeln im Fass oder Haspel,.

- Chromgerbung mit anschließendem Abstumpfen im Fass.

Diese kurze Aufzählung zeigt, wie zeit- und arbeitsaufwendig und damit kostspielig ein solches Verfahren ist, einmal wegen des wiederholten Füllens und Entleerens der Gefäße, des oftmaligen Wechsels der Art der Gefäße und des Transports zu den verschiedenen Maschinen, andererseits durch die viele Maschinenarbeit, wobei die Bearbeitung im ungegerbten Zustand besonders viele Arbeitskräfte erforderlich macht und daher besonders lohnintensiv ist. Gerade diese Arbeiten haben als schwer, schmutzig und nicht wohlriechend der ganzen Lederherstellung auf dem Arbeitsmarkt ihren Stempel aufgeprägt. Das Ziel unserer Bemühungen, diesen Teil der Lederherstellung wirtschaftlicher zu gestalten und damit die Vorgänge wesentlich zu vereinfachen, wird durch folgende Punkte gekennzeichnet:

- möglichste Zeitverkürzung, was sowohl für die Anpassung an die Verhältnisse des Marktes wie für den Umfang neuer Investitionen wichtig ist,

- starke Verminderung des Arbeitskräftebedarfs,

- Einschaltung automatischer Kontrollen, um mit ungelernten Arbeitskräften auszukommen und doch die Produktion sicher in der Hand zu behalten,

- Verminderung des Energieaufwandes („Wärme und mechanische Energie) und insbesondere des Wasserbedarfs im Hinblick auf die Belastungen der Abwasserreinigung,

- geringerer Materialbedarf, obwohl dieser Punkt, der auch bei dem vorjährigen Gespräch am runden Tisch angeschnitten wurde, hier nur mit allem Vorbehalt angeführt sei, da bei der Entwicklung der Arbeitslöhne sich allmählich immer mehr die in den USA übliche Tendenz durchsetzen wird, lieber etwas mehr Material aufzuwenden, wenn dadurch Arbeitskräfte eingespart werden.

Die vorstehend skizzierten Bemühungen scheinen uns im Ideal verwirklicht, wenn es gelingt, von der Weiche bis zum Ende der Gerbung im gleichen Fass durchzuarbeiten. Diesbezügliche Vorschläge liegen schon von verschiedener Seite vor. Dann blieben an mechanischen Arbeiten nur noch das Einfüllen der gesalzenen Rohhaut ins Fass und die Entnahme der bereits gegerbten Leder aus dem Fass. Man wird nicht bei allen Lederarten eine so weitgehende Rationalisierung durchführen können, aber bei vielen Ledern scheint uns diese Arbeitsweise durchaus diskutierbar zu sein. Wir arbeiten versuchsweise seit vielen Monaten Rindoberleder auf diese Weise und sind gut vorangekommen, obwohl ich meinen Mitarbeitern zusätzlich einige sehr erschwerende Bedingungen stellte, die an späterer Stelle noch behandelt werden. Um eine so entscheidende Mechanisierung und Rationalisierung unter gleichzeitiger automatischer Überwachung der gesamten Nassarbeiten durchführen zu können, müssen eine Reihe einrichtungsmäßiger und technologischer Voraussetzungen erfüllt sein.

Zunächst zur einrichtungsmäßigen Seite des Problems und damit zum Gerbfass. Es erscheint uns notwendig, das Fass mit den folgenden Ausrüstungen zu versehen, die wir sämtlich inzwischen bei den Fässern unserer Versuchsgerberei verwirklicht haben und in Kürze auch an den großen Fässern unserer Lehrgerberei anbringen wollen, um unsere Versuche in größeren Partien kontrollieren zu können.

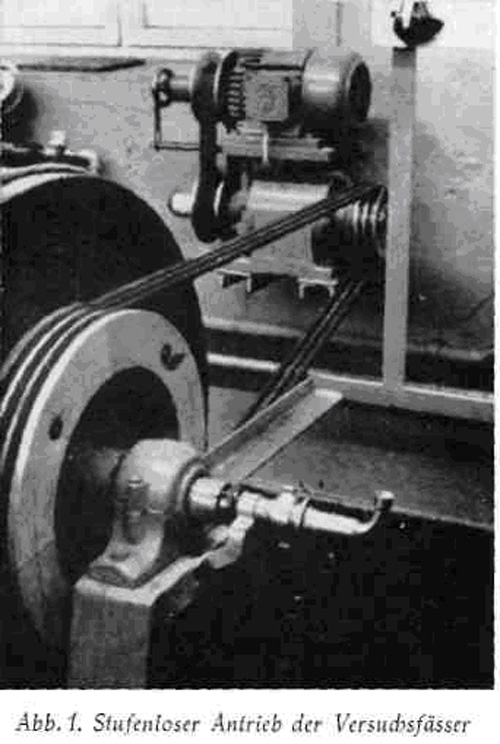

1. Möglichst stufenlose Änderung der Fassdrehzahl von 2 bis zu 17-18 Umdrehungen/min, um die Laufgeschwindigkeit den einzelnen Arbeitsvorgängen, die im gleichen Fass nacheinander durchgeführt werden, fachgemäß anpassen zu können (Abb. 1). Eventuell ist aber auch eine Geschwindigkeitsänderung in 3-4 Stufen vorzuziehen, die nach unseren neueren Erkenntnissen über eine Vollautomatisierung noch vorteilhafter zu sein scheint. Beim letzten Gespräch am runden Tisch wurde die Auffassung vertreten, dass eine Geschwindigkeitsänderung nicht notwendig sei, dass man auch im Schnelläufer Beize, Pickel und Chromgerbung durchführen und sich unter Umständen so helfen könne, dass man die Fässer jeweils nur zeitweise laufen lasse. Das würde zwar eine Verminderung der Investitionskosten bedeuten, aber wir glauben, dass ein nur zeitweises Laufenlassen, das beim Äscher durchaus üblich ist, bei Entkälkung und Beize gefährlich sein kann, vor allem aber mit einem Zeitverlust verbunden ist, den man sich bei ungespaltenen Häuten höherer Gewichtsklassen nicht leisten kann, wenn man die Fässer nicht zu lange blockieren will. Bei der Dimensionierung von Motor und Getriebe ist zu berücksichtigen, dass beim immer gebräuchlicheren Arbeiten mit geringer Flotte mit einem höheren Energieaufwand und einer stärkeren Beanspruchung des Getriebes zu rechnen ist.

Abbildung 1

2. Einrichtung, um in Links- und Rechtslauf arbeiten zu können. Das erscheint uns einmal wichtig zu sein, wenn Seiten gearbeitet werden, um Knäuelbildung zu verhüten, wenn der Drehsinn in regelmäßigen Zeitabständen gewechselt wird (Zeitschaltung). Vor allem ist der Wechsel der Drehrichtung wichtig, da die unter 5 beschriebene Schöpfvorrichtung nur in einer Laufrichtung arbeitet und bei manchen Arbeitsvorgängen (z. B. beim Äschern) das Schöpfen nicht nötig, ja nicht einmal erwünscht ist und wenn man den Spülvorgang ohne Einschaltung eines Spüldeckels automatisieren will (siehe unten).

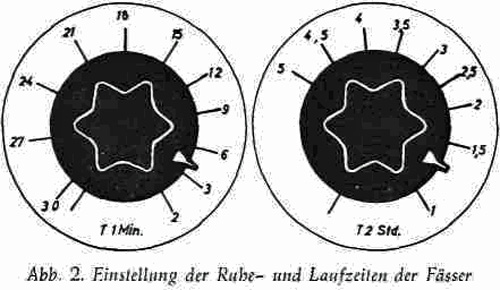

3. Programmschaltung zur automatischen Regulierung von Ruhe- und Laufzeiten für die Arbeitsphasen, bei denen keine kontinuierliche, sondern eine zeitweise Fassbewegung erwünscht ist. Bei unserer Einrichtung*-(Abb. 2) können z. B. am linken Knopf die Laufzeiten zwischen 2 und 30 Minuten, am rechten Knopf die Stillstandszeiten zwischen 1 und 5 Stunden variiert werden.

Abbildung 2

4. Einrichtung, um die verwendete Wassermenge exakt festlegen und deren Temperatur automatisch einstellen zu können. Die genaue ErFassung der Wassermenge für jeden Arbeitsvorgang scheint uns sowohl für die stets gleichmäßige Einhaltung der Arbeitstechnologie wie für die Maßnahmen zur Einsparung von Wasser im Hinblick auf die Kosten einer künftigen Abwasserreinigung wichtig zu sein. Wir haben Pollux-Wasseruhren1'1 für Temperaturen bis 90° eingebaut, die neben einem fortlaufend summierenden Rollzählwerk zwei stets auf Null rückstellbare Zeiger aufweisen, die auf einem großen auf 45° geneigten übersichtlichen Zifferblatt den jeweiligen Wasserverbrauch auf ein Liter genau angeben. (Abb. 3), wobei aber auch jede andere Skaleneinteilung gewählt werden kann. Die Messgenauigkeit beträgt im unteren Messbereich + 5%, im oberen ± 2%. Gleichzeitig haben wir automatische Wassermischgeräte zum Vermischen von Kalt- und Heisswasser auf die gewünschte Temperatur im Bereich von 10-70° C eingebaut, um das lästige Einregulieren der Mischtemperatur mit zwei Hähnen überflüssig zu machen.

Abbildung 3

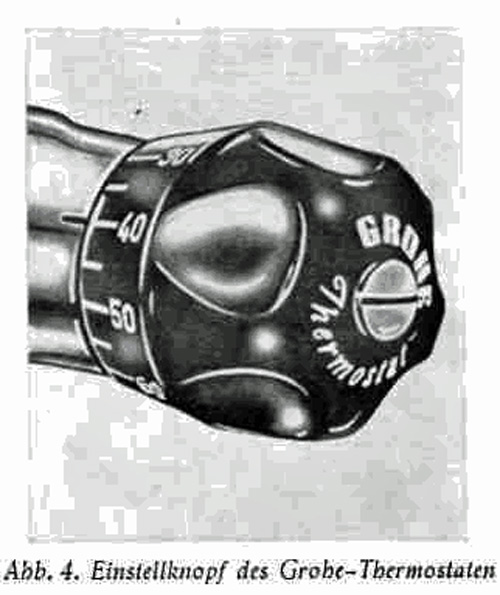

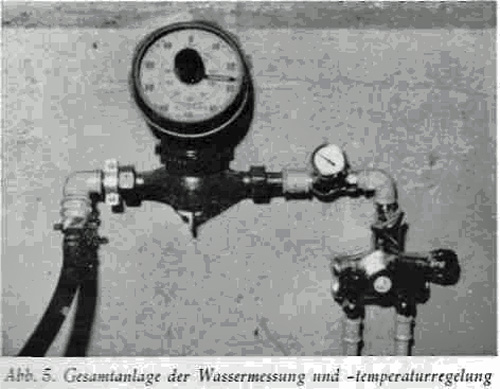

5. Die letztere Temperatureinstellung ist zeitraubend, bei fehlender Kontrolle nicht genügend zuverlässig und ändert sich vor allem sofort, wenn die Druckverhältnisse in einer der beiden Zuleitungen durch andere Entnahmen beeinflusst werden. Die automatischen Mischgeräte liefern das Wasser sofort in der eingestellten Temperatur, gleichen den erwähnten Fehler bei Druckänderung selbsttätig aus, so dass das An- und Abstellen benachbarter Zapfstellen die Temperatur nicht beeinflusst, und bei Ausfall der Kaltwasserzufuhr schließt sich auch das Heisswasserventil automatisch. An einem übersichtlichen Knopf (Abb. 4) ist jede Temperatur bei jeder Wassermenge stufenlos exakt einstellbar. Abbildung 5 zeigt die Gesamtanlage, wobei außerdem zur Kontrolle noch ein weiteres Zeigerthermometer am Mischwasserabgang vor der Wasseruhr eingebaut ist.

Abbildung 4

Anbringung einer Schöpfvorrichtung, die es gestattet, kontinuierlich einen Teil der Fassflüssigkeit nach außen zu bringen, um die für die Betriebskontrolle notwendigen pH- und Temperaturmessungen außerhalb des Fasses durchführen und eventuelle Auf heizun-gen vornehmen zu können, und dann wieder zurückfließen zu lassen.

Abbildung 5

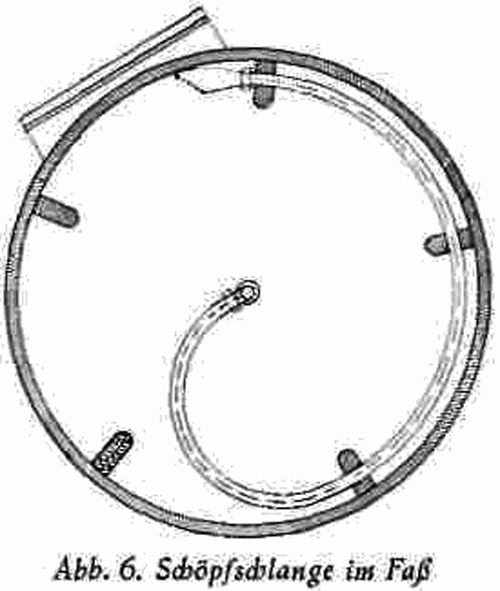

Die von uns verwendete Schöpfvorrichtung geht auf eine Konstruktion der Farbenfabriken Bayer zurück; Heidemann hat aber auf ähnliche Entwicklungen in den USA, Frankreich und Italien hingewiesen. Abbildung 6 gibt das Schemabild der im Fass befindlichen Schöpfschlange wieder, wobei wir den Schöpftrichter etwas abgeschrägt haben, um Narbenverletzungen auch bei empfindlichem Hautmaterial zu vermeiden, und mit auswechselbaren Sieben versehen haben, um die Gefahr der Verstopfung der Rohrleitungen auf ein Mindestmaß zu beschränken.

Abbildung 6

Zur Auswechslung sollte der Trichter von der Fassöffnung her leicht erreichbar sein. Abbildung 7 zeigt die Rohrführung durch die hohle Achse, wobei ja ein Übergang vom drehenden zum ruhenden Zustand gefunden werden muss, und weiter die Überleitung in das Auffang- und Messgefäß, das so in zwei Kammern (rechts messen, links erwärmen) aufgeteilt ist, dass die aus dem Fass ankommende Flüssigkeit zunächst mit Sicherheit an dem Messaggregat vorbeiströmen muss, bevor sie in den Heizraum gelangt und von dort wieder in das Fass zurückfließt (Abb. 8). Wenn man das Messgefäß aus durchsichtigem Material, z. B. Plexiglas, fertigt, kann man hinsichtlich entstehender Farbänderungen, Niederschläge usw. In der Flotte erstaunlich viel beobachten, was bisher verborgen blieb.

Abbildung 7 und 8

Im Messraum des Auffanggefäßes werden Elektrode und Temperaturfühler (s. u.) in einer Haltevorrichtung leicht herausnehmbar angebracht. Die Geschwindigkeit des Brühenwechsels im Messgefäß hängt einmal von der Größe der Schöpfschlange im Fass und damit von der Größe des Fasses ab und wird demgemäß um so günstiger, je größer das Fass ist. Sie wird außerdem durch die Flottenmenge und die Drehzahl des Fasses beeinflusst. Um die erhaltenen Kurvenbilder nicht zu beeinflussen, erfolgt die Chemikalienzugabe stets durch die andere hohle Achse, und es ist erfreulich festzustellen, wie rasch sich dann jede pH-und Temperaturänderung im Fass im gegenüberliegenden Messgefäß auswirkt.

Bei den Diskussionen in Münster wurde mit Pvecht angeführt, dass der Fassinhalt beim Durcharbeiten im gleichen Fass nicht richtig ausgenutzt werden kann, wenn man bei Weiche und Äscher mit 300°/o Flotte, bei den folgenden Arbeitsvorgängen aber mit maximal 100% Flotte arbeitet. Dieser Nachteil lässt sich beheben, wenn das Fass bei Weiche und Äscher nicht nur bis zur hohlen Achse, sondern fast vollständig gefüllt wird, was zudem den Vorteil hat, dass bei der Äscherbewegung zwar wunschgemäß ein Durchmischen, aber kein stärkeres Walken erfolgt. Arbeitet man aber so, so muss die Stopfbüchsendichtung (Abb. 7) gut abdichten, und außerdem müssen im Zu-und Abflussrohr unterhalb des Messgefäßes Hähne eingebaut und während des Weichens und Äscherns geschlossen werden. Schließlich muss dann auch das Zuflussrohr für die Chemikalienzugabe in der gegenüberliegenden hohlen Achse in gleicher Weise abgedichtet werden.

6. Einrichtung zur kontinuierlichen pH- und Temperaturmessung mit kurvenmäßiger Registrierung dieser Faktoren^. Sämtliche hierfür benötigten Mesgeräte sind bei unseren Anlagen, die für unsere speziellen Versuchsverhältnisse fahrbar sind, in der Praxis aber vermutlich stationär montiert werden, in einem dicht schließenden, abschließbaren Stahlblechgehäuse mit Sichtfenster eingebaut (Abb. 9). Rechts befindet sich ein anzeigendes pH-Messgerät mit pH-Messbereich 1-13 und automatischer Temperaturkompensation der pH-Werte. Links befindet sich ein Zwei-Farben-Punktschreiber mit zwei Schreibstellen für pH-Registrierung (pH 1-13) und Temperaturregistrierung (Meßbereich 15-70° C). Am Schreiber befindet sich ein einstellbarer Kontakt für die Steuerung der automatischen Temperaturregelung (siehe unter 7), am pH-Gerät selbst sind zwei Regelkontakte zur Betätigung der vollautomatischen Dosieranlage (siehe unter 8) vorhanden.

Abbildung 9

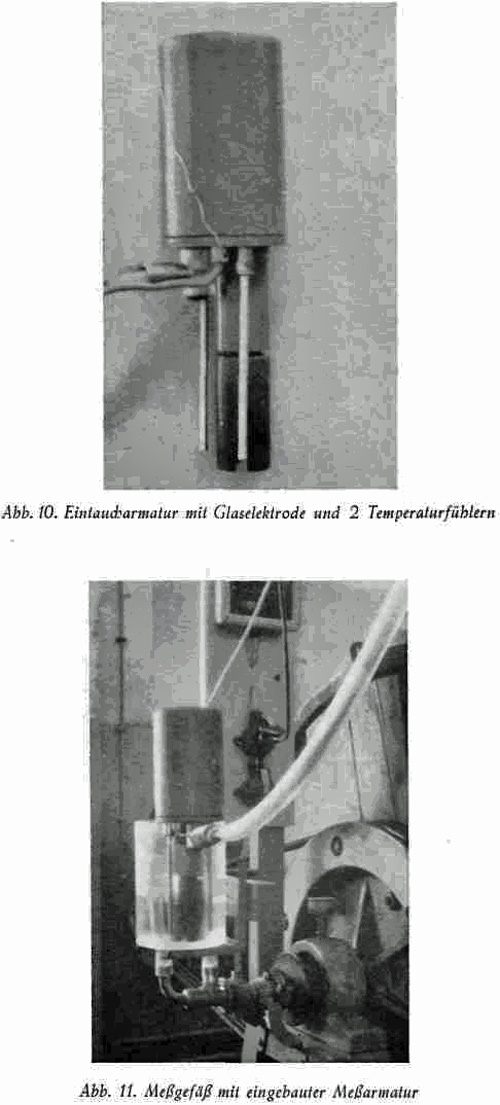

Die Automatik der Dosierung kann auch mit Drucktastenschaltung auf Handdosierung umgeschaltet werden. Elektrode und Temperaturfühler sind mit Spezialmeßkabel mit dem Messgerät verbunden und in eine Eintauch-Schutzarmatur aus Hart-PVC eingebaut. Abbildung 10 zeigt die Eintaucharmatur, in der sich eine Glaselektroden-Einstabmesskette befindet, und weiter zwei Temperaturfühler, von denen der eine der Temperatur-Registrierung, der andere der automatischen Temperatur-Kompensation der pH-Messung dient. Abbildung 11 zeigt das Messgefäß mit eingebauter Elektrodenapparatur und mit elektrischer Heizung (siehe unter 7). Eine solche Anlage, die misst und registriert, kostet komplett etwa 5500 DM, mit Dosieranlage (siehe unter 8) etwa 7500 DM.

7. Automatische Temperaturregelung. Die Heizvorrichtung ist bei unserer Anlage mit dem Schreibgerät unter 6 verbunden, wird von dort gesteuert und dient der Temperaturkonstanthaltung (z. B. bei der Beize) oder dem Aufwärmen (z. B. bei der Chromgerbung). Bei unserer Versuchsanlage erfolgt das Aufheizen elektrisch im links gelegenen Heizraum des Auffanggefäßes mittels Tauchsieders, in der jetzt geplanten größeren Anlage wird sie als Dampfheizung eingebaut. Es scheint uns wichtig, die Temperatur exakt kontrollieren und variieren zu können, um jahreszeitlich bedingte Temperaturschwankungen, auf deren Bedeutung für die Lederbeschaffenheit bei dem letzten Gespräch am runden Tisch mit Recht hingewiesen wurde, ausgleichen zu können. Die Temperaturkonstanz von Partie zu Partie ist sicher für ein einheitliches Fabrikat entscheidend. Wir lehnen eine direkte Dampfeinleitung ab, einmal wegen der möglichen Schädigungen von Haut und Leder und vor allem wegen der dabei unkontrollierbaren Vergrößerung des Flottenvolumens durch den kondensierten Wasserdampf, die gerade bei der jetzigen Entwicklung nach Arbeitsverfahren in kurzer Flotte untragbar wäre.

Abbildung 10 und 11

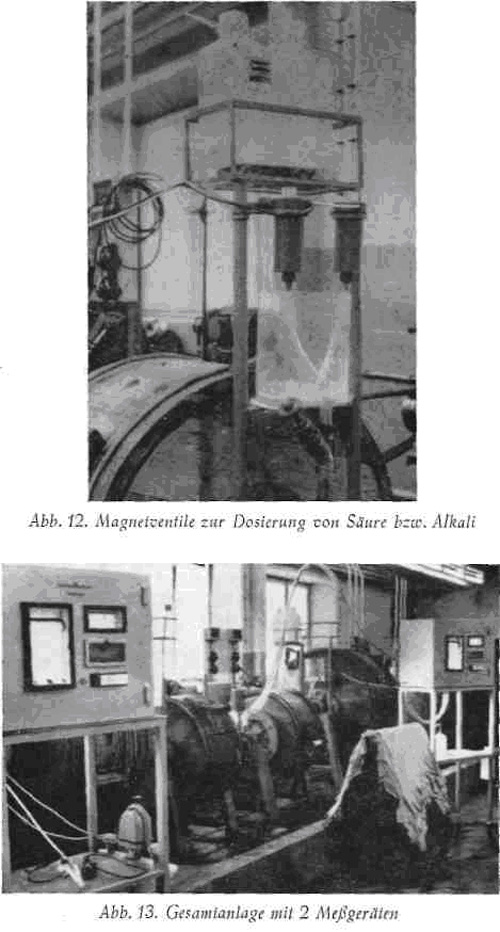

8. Eventuelle vollautomatische Dosieranlage für die Chemikalienzugabe, soweit sie über den pH-Wert gesteuert werden kann. Wie bereits unter 6 erwähnt, ist das pH-Messgerät mit zwei Kontakten ausgerüstet, die mit Dosierventilen (Magnetventilen) verbunden sind. Über- oder unterschreiten die Messwerte eine dieser von außen einstellbaren Kontaktgrenzen, so wird die automatische Dosierung in Tätigkeit gesetzt, die Magnetventile (Abb. 12) öffnen oder schließen sich, und es fließt entweder neue Flüssigkeit zu oder ein bestehender Flüssigkeitszufluss wird unterbrochen. Da man die Konzentration der zufließenden Lösung beliebig variieren, die Durchflussöffnung in den Ventilen ändern und außerdem am Apparat durch Einstellung mehr oder weniger langer Impulse erreichen kann, dass die Lösungen nicht kontinuierlich, sondern immer nur in kurzen Zeitperioden zufließen, ist die Gefahr einer Oberdosierung weitgehend ausgeschaltet. Es wurde oben bereits erwähnt, dass diese Dosierautomatik auch auf Handdosierung umgeschaltet werden kann.

Abbildung 13 gibt schließlich noch ein Bild unserer Gesamtanlage wieder, die wir nun schon längere Zeit laufend in Betrieb haben und die sich bestens bewährt hat.

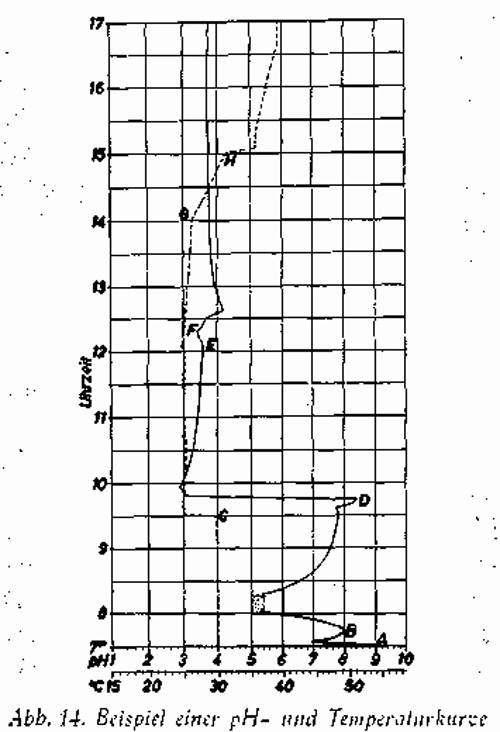

Abbildung 14 zeigt eine Gesamtkurve als Beispiel. Dabei wird die hier und in allen späteren Kurvenbildern gestrichelt gezeichnete Temperaturkurve von dem Punktschreiber durchgehend rot aufgenommen. Ich will an dieser Stelle das Kurvenbild nicht im einzelnen diskutieren, sondern nur kurz die einzelnen Stadien anführen.

Abbildung 12 und 13

Um 7.30 Uhr war die geäscherte Blöße gespült, und bei A wurden Ammonsulfat und Oropon, bei B zusätzlich Salzsäure zugegeben. Die Dosiervorrichtung war dabei so eingestellt, dass der pH-Wert bei der Säurezugabe nie unter 5 absank. Nach beendeter Säurezugabe stieg er wieder bis 7,8 an, die Temperatur wurde durch die Heizung während der ganzen Zeit auf 30° C konstant gehalten. Bei C wurde die Heizung abgestellt und mit Wasser von 25° C kurz gespült, wodurch die Temperatur absank. Dann wurde die Salzlösung zugegeben und bei D Ameisensäure als Pickelsäure zugesetzt. Bei E wurde das Chromosal nach dem Ungelöstverfahren zugesetzt und bei F langsam die Soda folgen gelassen, bei G die Heizung zum Aufwärmen angestellt, bei H mit heißem Wasser verdünnt und dann weiter auf 40° C aufgeheizt und konstant gehalten.

Abbildung 14

Vergleicht man die Betriebskurven mit einer Normkurve, so zeigt sich sofort, wenn zeitlich oder in den Mengeeinsätzen von der Rezeptur abgewichen wurde. Es zeigt sich z. B. deutlich, dass das Chromosal nicht um 12 Uhr, sondern erst 5 Minuten später zugegeben wurde. Alle jetzt noch so oft üblichen Ausflüchte, man habe nichts Außergewöhnliches beobachtet und alles richtig gemacht, entfallen, denn nicht mehr der Arbeiter beobachtet, sondern der Apparat registriert das Geschehen.

Dass die Fässer breite Öffnungen haben sollten, um das Füllen und Entleeren in der Praxis möglichst gut mechanisieren zu können, ist bekannt und heute schon in vielen Betrieben verwirklicht. Dagegen scheint aber die grundsätzliche Frage angebracht, ob Holz als Baustoff für die Fässer der Zukunft noch zweckmäßig ist. Holz wurde sicher deswegen seinerzeit gewählt, weil man bei der Einführung der Fassgerbung keine anderen geeigneten Baustoffe kannte, und es hat sich bewährt, solange im gleichen Fass nur Arbeitsvorgänge mit gleichen Chemikalien in relativ engem pH-Bereich durchgeführt werden. Wenn wir jetzt die verschiedensten Chemikalien im gleichen Fass mit pH-Schwankungen zwischen 1 und 13 zur Anwendung bringen, so scheint es mir vom Gesichtspunkt der Haltbarkeit der Fässer, vor allem aber im Hinblick auf eine klare Trennung der einzelnen Produktionsstufen und eine exakte Dosierung wenig sinnvoll, ein die Flüssigkeit und damit Chemikalien aufsaugendes Baumaterial zu nehmen. Ich will mich hier über die sich ergebenden Möglichkeiten oder Notwendigkeiten nicht näher auslassen, ohne Zweifel bieten sich aber metallische und nichtmetallische „Werkstoffe wie auch Kunsstoffauskleidungen und dergleichen an, und in der Praxis liegen bereits Erfahrungen mit Polyesterfässern und Polyesterauskleidungen vor. Dabei ist auch die Frage einer möglichsten Verminderung der Gefahr des Wundscheuerns auch bei kurzer Flotte etwa durch glatte Auskleidungen zu berücksichtigen, und die beim letzten Gespräch am runden Tisch gemachte Ausführung, man benötige rauhe Innenflächen des Fasses, um durch die entstehende Reibung die Aufwärmung des Fassinhalts zu erreichen, erscheint uns bei den kurzen Flotten der Zukunft doch sehr bedenklich.

Lassen Sie mich, bevor ich auf die technologischen Fragen eingehe, noch darauf hinweisen, dass gleiche Einrichtungen zur Mechanisierung und automatischen Kontrolle auch bei anderen Gerbarten möglich sind und sich auch nicht nur auf das GerbFass beschränken.

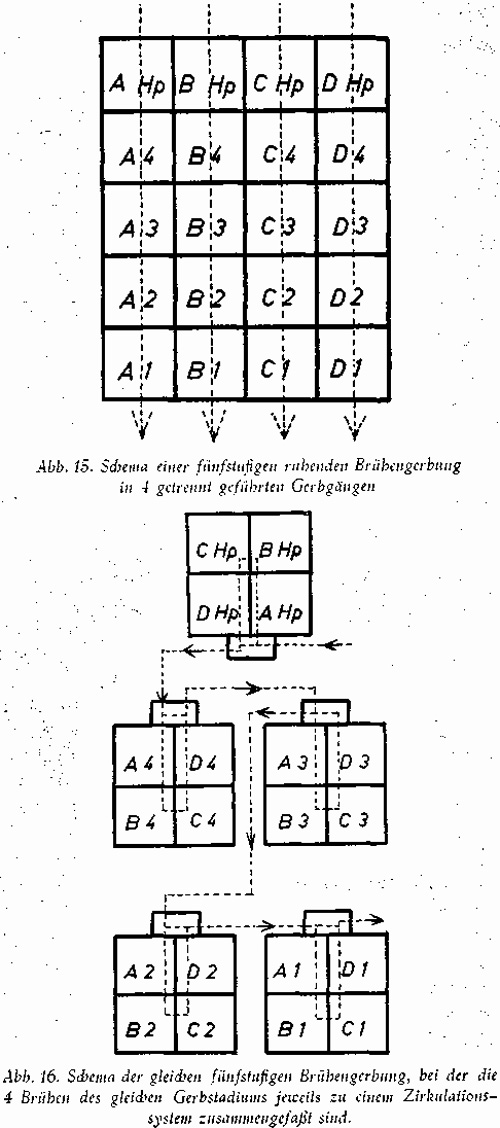

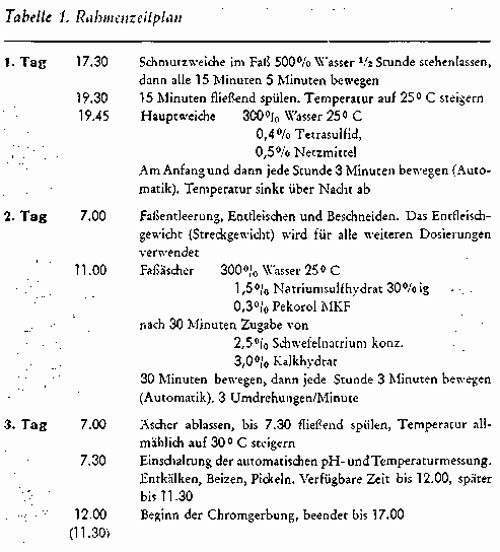

Als Beispiel seien unsere Arbeiten über die Gerbbeschleunigung bei Unterleder und anderen pflanzlich gegerbten Gewichtsledern angeführt, die zu einer reinen Fassgerbung von sechs Tagen oder einer ruhenden Gerbung mit vier Farben und Hotpitausgerbung von insgesamt zwei Wochen Dauer geführt hatten. Auch hier kann im Falle der reinen Fassgerbung die Durchführung der Wasserwerkstattarbeiten im gleichen Fass vorgeschaltet, also ebenfalls im Idealfall von der Weiche bis zum Ende der Gerbung im gleichen Fass gearbeitet werden. Ebenso kann die bei offenen Systemen so wichtige Überwachung und Einstellung von pH-Wert und Temperatur, die bei unseren Versuchsarbeiten noch mit viel Arbeitsaufwand verbunden war, in der oben beschriebenen Weise mittels Schöpfeinrichtung automatisiert werden, wobei das Kontroll- und Dosiergerät von sich aus für jedes Fabrikationsstadium die gewünschte Temperatur einstellt und zur Konstanthaltung des pH-Wertes selbständig auswählt, ob Natriumsulfit oder Ameisensäure aus den Vorratsgefäßen zufließen muss. Soll die Gerbung in ruhendem Zustand beispielsweise in vier Farben und einer Hotpitgrube vorgenommen werden, so hatten wir bereits früher darauf hingewiesen, dass es z. B. bei Durchführung in vier parallel laufenden Farbengängen A bis D bei größerer Produktion nicht zweckmäßig ist, diese Farbengänge, wie Abbildung 15 zeigt, getrennt nebeneinander laufen zu lassen. Es ist vielmehr empfehlenswert, jeweils die gleichen Gefäße der verschiedenen Farbengänge (in unserem Beispiel vier) zu einem Turnus zusammenzuschließen, wie das in Abbildung 16 demonstriert ist. Hier sind stets die gleichen Stadien der verschiedenen Farbengänge zu einem Zirkulationssystem zusammengeschlossen, so dass beispielsweise die Brühen aller ersten, zweiten und dritten Farben durch alle Gruben dieses Stadiums zirkulieren und damit eine einheitliche Beschaffenheit aufweisen. An einer Seite ist eine Zirkulationsgrube angebracht, in der sich das Pumpwerk befindet und in der nunmehr auch die Elektroden und Temperaturfühler für die Temperatur- und pH-Kontrolle ebenso wie die Magnetventile für die automatische Dosierung zur pH-Konstanz und das Heizaggregat für die automatisch zu regelnde Erwärmung und Temperaturkonstanthaltung angebracht sein können.

Abbildung 15 und 16

Damit bedarf auch ein solches Verfahren keinerlei Wartung mehr, den Kosten für fünf messende, registrierende und dosierende Geräte stehen, wenn man von der Hautbewegung mit Krananlage und dem täglich einmal erfolgenden Weitertransport eines Teils der Brühen im Überlaufverfahren von einem Zirkulationssystem zum nächsten absieht, eine praktisch vollautomatische Wartung selbst bei größtem Produk-tionsumfang gegenüber.

Nun zurück zur technologischen Seite der Gerbung von Rindoberleder, denn alle Rationalisierungsprobleme in der Lederindustrie werden ja stets in sehr starkem Maße von der verfahrensgemäßen Seite her beeinflusst. Die Zielsetzung des Durcharbeiten von der Weiche bis zur beendeten Chromgerbung ist solange nicht 100%ig zu erreichen, solange wir nicht Häute kaufen können, die bereits im Schlachthof entfleischt wurden. Ich hatte die diesbezügliche Entwicklung in den USA bei meinem früheren Erfahrungsbericht1' beschrieben und erhielt inzwischen weitere Nachrichten von Professor O'Flaherty vom Tanner's Council Research Laboratory, Cincinnati, dass diese Entwicklung sich bewährt und in den letzten Jahren weitere Fortschritte gemacht habe. Das Verfahren hat einerseits den großen Vorteil, das Leimleder direkt beim Schlachthof zusammen mit den anderen Schlachthausabfällen zu Tierfuttermehl zu verarbeiten, und zum anderen würde durch eine solche Entwicklung auch die Rationalisierung im Gerbereibetrieb erheblich gefördert, so dass ein angemessener Mehrpreis tragbar ist. Die Frage ist in letzter Zeit auch in Deutschland wiederholt zur Diskussion gestellt worden, und wenn auch noch keine konkreten Ergebnisse vorliegen, so bleibt doch der Wunsch nach bereits entfleischter Rohware als Fernziel nach wie vor bestehen. Solange das für die deutschen Verhältnisse noch nicht erreicht ist, muss ein Entfleischen und damit ein einmaliges Entleeren und Wiederfüllen der Fässer eingeschaltet werden, es sei denn, man entschließt sich, überhaupt ohne ein Entfleischen zu gerben. Diesbezügliche Vorschläge liegen z. B. von Kummer und der Elektrochemischen Fabrik Kempen vor, aber wir haben uns bisher hierzu nicht entschließen können, da nach unseren Tastversuchen durch das anhaftende Unterhautbindegewebe ein genügend schnelles und vor allem gleichmäßiges Eindringen der Chemikalien doch erheblich beeinträchtigt und damit im Hinblick auf eine gleichmäßige Lederqualität ein unerwünschter Unsicherheitsfaktor geschaffen wird.

Damit erhebt sich aber die Frage, ob das Entfleischen nach „Weiche oder Äscher erfolgen soll. Das Entfleischen nach der Weiche, zu dem wir uns grundsätzlich entschlossen haben, hat vielleicht den Nachteil, dass die Entfleischung nicht so sauber wie nach dem Äschern möglich ist und gewisse verbleibende Anteile des Unterhautbindegewebes namentlich in den Flamen mitgegerbt werden, doch dürfte der dadurch bedingte Anstieg des Materialeinsatzes kaum ins Gewicht fallen. Die vielfach erhobene Behauptung, beim Entfleischen nach der Weiche würde die Lederqualität vermindert, hat sich bei vielen Vergleichsversuchen an verschiedenen Lederarten mit entsprechenden Gegen-bälften bei uns nie bestätigt. Der wesentliche Vorteil eines Entfleischens nach der Weiche liegt einmal darin, dass das in diesem Stadium anfallende Leimleder sich nach dem Ergebnis unserer Untersuchungen7' viel besser für die Herstellung von Tierfuttermittel eignet, da

- die Gefahr der Verleimung bei der Verarbeitung geringer ist,

- die Entwässerung schneller verläuft, während das Leimleder nach dem Äschern das Wasser stärker zurückhält,

- das separat gewonnene Hautfett voll für technische Zwecke eingesetzt werden kann, während die nach dem Äschern vorliegenden Kalkseifen bei der Isolierung erhebliche Schwierigkeiten bereiten und nicht weiter verarbeitet werden können und

- schließlich die erhaltenen Futtermehle weniger Mineralstoffe und damit einen höheren Proteingehalt aufweisen, also einen höheren Erlös bringen.

Je weniger wir das Maschinenleimleder an Leimfabriken absetzen können, um so mehr werden wir uns in Zukunft mit der Tierfutterherstellung eventuell in Eigenregie beschäftigen und damit das Entfleischen schon nach der Weiche vornehmen müssen. Es wird Aufgabe der Gerbereimaschinenindustrie sein, die Entfleischmaschinen insbesondere unter diesem besonderen Aspekt weiterzuentwickeln. Dabei kommt als weiterer gerbereitechnologischer Faktor insbesondere bei ungespaltenen kräftigen Häuten noch hinzu, dass der Äscher gleichmäßiger und schneller wirkt und daher seine Dauer verkürzt werden kann, und die oft behauptete Qualitätsminderung beim Entfleischen nach der Weiche dürfte zumeist darauf zurückzuführen sein, dass dieser Gesichtspunkt nicht berücksichtigt wurde.

Anschließend wird im Fass vom Äscher bis zum Ende der Chromgerbung durchgearbeitet. Das bedeutet ein Spalten erst nach beendeter Chromgerbung. Das wird neuerdings auch in deutschen Lederfabriken schon mancherorts praktiziert und hat vielerlei Vorteile. Einmal ist das Sortieren im bereits chromgegerbten Zustand einfacher und zuverlässiger als an der Rohhaut bzw. Blöße durchzuführen, da sich alle Fehler besser erkennen lassen. Zum zweiten liegt hier eine erhebliche Einsparung an Arbeitskräften, da man die Leder rascher durchlassen kann und beim Spalten in Hälften mit zwei Arbeitern auskommt, beim Spalten im Blößenzustand dagegen 6 bis 7 Arbeiter benötigt. Man erhält einen besseren, kräftigeren Spalt, da die Spaltdicke in diesem Zustand viel zuverlässiger auf die gewünschte Lederdicke eingestellt werden kann, und schließlich benötigt das nachfolgende Falzen weniger Arbeitszeit, da es sich nur noch um eine Feinregulierung nach dem Spalten handelt. Natürlich werden mit dem Spalten nach der Chromgerbung eine Reihe von Problemen aufgeworfen, von denen das wichtigste darin besteht, dass wir unsere Arbeitsverfahren dahin abändern müssen, dass die Gesamtproduktion für die gleiche Lederart in einer einheitlichen Hauptgerbung durchgeführt wird, also weichere wie festere Varianten mit der gleichen Grundgerbung hergestellt werden müssen, während diese Variationen bisher zumeist teilweise bereits in Äscher, Beize und Hauptgerbung berücksichtigt wurden. Verläuft aber die Gesamtproduktion bis zur beendeten Hauptgerbung einheitlich, so stehen in Zukunft für diese Variationen nur noch die Arbeitsprozesse der Neutralisation, Nachgerbung, Fettung und Trocknung zur Verfügung, um die ganze Variationsbreite hinsichtlich Weichheit und Narbenbeschaffenheit abzustreiten. Unter diesen Teilvorgängen wird in Zukunft insbesondere der Nachgerbung eine ganz besondere Bedeutung zukommen, sie wird noch viel mehr zu leisten haben als bisher und unsere ganze Aufmerksamkeit verdienen. Man führt als Nachteil dieses Verfahrens bisweilen an, dass die Flächenausbeute beim Spalten im chromgegerbten Zustand etwas geringer als beim Spalten der Blößen sei. Das ist nach unseren Feststellungen indessen bei richtiger Einstellung der Technologie nicht oder in nur so geringem Ausmaß der Fall, dass kostenmäßig die angeführten Vorteile weit überwiegen. Andererseits wirkt sich aber das Spalten nach der Chromgerbung am Fertigleder in besseren Flamen und glatterem Narben, also gesteigerter Lederqualität, aus.

Weiterhin wird der Frage der Weiterverarbeitung gleichartig vorgegerbter Spalte durch entsprechende Nachgerbung und Zurichtung verstärkte Aufmerksamkeit zu schenken sein, wobei die vielen Einsatzzwecke als Oberleder-, Futter- und ASA-Spalte, für Bekleidungszwecke (Velourleder und Hosenspalte) als Cosy- und Flexibelspalte und manche mehr zu berücksichtigen sind. Auch hierüber werden noch sehr umfangreiche Untersuchungen durchzuführen sein, wobei in diesem Zusammenhang daran erinnert sei, dass in den USA selbst größte Betriebe ihre Chromspalte an Spezialbetriebe abgeben, die dadurch besonders breite Sortierungsvariationen erhalten. Für die Gelatinefabriken wird die Frage auftauchen, dass sie weniger ungegerbte Spalte erhalten und daher teilweise chromgegerbte Spaltabfälle (Gardinenspalte) unter Entgerbung verarbeiten müssen, worüber heute auch schon vorsorglich Versuche durchgeführt werden.

Es mag in diesem Zusammenhang der Vollständigkeit halber erwähnt werden, dass unter Umständen, wenn eine gemeinsame Weiterverarbeitung von Narben- und Fleischspalt im gleichen Gefäß bis zum Ende der Gerbung nicht möglich ist (z. B. bei anderen Gerbarten für Narben- und Fleischspalt), auch ein Spalten im gepichelten Zustand in Frage hommen hann. Nach unseren Erfahrungen lässt sich auch ein Spalten in diesem Zustand mit weniger Arbeitskräften und mit besserer Dickeneinstellung durchführen als ein Spalten schon nach dem Äscher, und außerdem wurde die Flächenausbeute noch verbessert.

Anschließend seien noch einige erste Mitteilungen über die Versuche gemacht, die zur Zeit an unserem Institut über mögliche Arbeitsverfahren beim Durcharbeiten von der Weiche bis zum Ende der Chromgerbung durchgeführt werden. Diese Versuche sind noch nicht so weit gediehen, dass bereits ein abgeschlossener Ergebnisbefund vorgelegt werden kann, sie sind aber doch so fortgeschritten, dass sie für die Diskussion einige Anregungen zu geben und Kritik herauszufordern vermögen, wobei wir hoffen, dass die Ergebnisse dieser Diskussion umgekehrt unsere weiteren Versuche befruchten werden. Wir gehen bei diesen Versuchen von einem Rahmenzeitplan aus, nach dem wir unsere Entwicklungsarbeiten durchführen und in den wir zwei erschwerende Forderungen eingebaut haben. Einmal gilt als Grundforderung, dass der Gesamtzyklus von der beginnenden Weiche bis zur beendeten Chromgerbung in 48 Stunden und dabei insbesondere die Arbeiten des Entkäikens, Beizens, Pickeins und der Chromgerbung am gleichen Tag von 7 bis 17 Uhr erledigt sein müssen, um die Aggregate der automatischen Kontrolle nicht länger als einen Arbeitstag pro Partie zu blockieren. Wir legen dabei zugrunde, dass eine kontinuierliche pH- und Temperaturkontrolle für Weiche und Äscher nicht erforderlich ist, sondern erst mit der einsetzenden Entkälkung, also um 7.30 Uhr, beginnt. Dann kann die Mess-, Registrier- und Dosieranlage, wenn sie zwischen zwei Fässern angebracht ist, durch tägliches Umstecken des Meßaggregats abwechselnd für beide Fässer verwendet werden, und so können die Investitionskosten auf die Hälfte vermindert werden.

Die zweite Forderung ist die, mit süddeutschen Häuten von 25/29,5 kg Grüngewicht, also relativ dickem Hautmaterial, zu arbeiten, und zwar mit Kuhhäuten, bei denen die Flamen uns mancherlei Sorgen machen. Diese Gewichtsklasse bereitet für die zeitliche Einhaltung des Rahmenplans erhebliche Schwierigkeiten. Die meisten Veröffentlichungen zu diesem Thema verschweigen entweder das Gewicht der verwendeten Häute oder sprechen von leichten Gewichtsklassen bzw. von einer Blößenstärke bis 6 mm. In diesem Stärkebereich sind aber die Schwierigkeiten relativ gering, und selbst bei kräftigem Waterproofleder liegt, wenn man nach dem Äschern spaltet, die Stärke nicht über 5 bis 5,5 mm. Die Schwierigkeiten beginnen nach unseren Versuchen erst im Stärkebereich von 6 bis 7 mm, und daher konnten wir auch viele Angaben der Fachliteratur unter diesen extremen Bedingungen nicht bestätigen, die für ein dünneres Hautmaterial zutreffen dürften. Wenn in Zukunft hoffentlich das dazwischengeschaltete Entfleischen entfällt, können die freiwerdenden vier Stunden am zweiten Tag noch auf Weiche und Äscher aufgeteilt werden. Solange noch nach der Weiche entfleischt werden muss, besteht zum anderen auch die Möglichkeit, kräftige Häute noch über Nacht in der Chromgerbung zu belassen und die „Weiche in anderen Gefäßen durchzuführen. Wir haben bei unseren Versuchen von dieser Möglichkeit allerdings keinen Gebrauch gemacht.

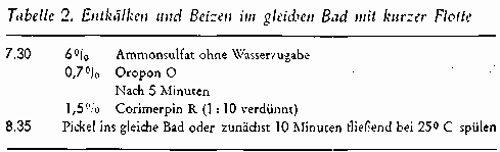

Nun zum Rahmenzeitplan (Tabelle 1). Das Fass ist erst abends verfügbar, denn um 17 Uhr ist die Gerbung der vorhergehenden Partie beendet, und wir benötigen ½ Stunde zum Entleeren, Spülen und Neufüllen des Fasses. Um 17.30 Uhr wird mit dem Weichprozeß begonnen. Wir haben zunächst einen Zusatz von Tetrasulfid zum Weichwasser gewählt, der uns günstig erschien, weil die Häute dann nach der Weiche nicht so weich, sondern fester (nicht praller) waren und daher das Entfleischen nach der Weiche leichter durchführbar war. Ein gutes Durchweichen ist für die späteren Arbeitsvorgänge unbedingt wichtig, und daher haben wir als Sicherheitsfaktor der Hauptweiche nach einigen Versuchen auch noch etwas Netzmittel (Cismollan) zugesetzt. Weitere Versuche werden sich bei der Weiche auch mit enzymatischen Hilf s-weichmitteln beschäftigen müssen, wobei wir in erster Linie an das Pellvit der Firma Röhm & Haas denken. Bezüglich des nach der Weiche ermittelten Streckgewichts sei noch erwähnt, dass es nach unseren Feststellungen je nach den Weich- und Äscherbedingungen 7 bis 10% niedriger liegt als das Blößengewicht, das sonst üblicherweise für die Dosierung der Chemikalien zugrunde gelegt wird, so dass schon aus diesem Grunde die Chemikalienmengen in den Rezepturen bis zu 10% höher als sonst eingesetzt werden müssen, um auf die gleiche absolute Menge zu kommen.

Tabelle 1

Beim Äscher arbeiteten wir zunächst mit mehr Sulfhydrat (3%) und weniger Schwefelnatrium (1,5%). Dieser Äscher hat sich für normale Arbeitsverfahren sehr bewährt, für Schnellgerbungen ist aber - das haben wir schon in anderem Zusammenhang oft festgestellt - ein etwas stärkerer Äscheraufschluß unumgänglich, wenn sich nicht alle späteren Arbeiten unliebsam verzögern sollen. Andererseits muss natürlich eine genügende Narbenfestigkeit gewährleistet bleiben. Bei unserem jetzigen im Rahmenzeitplan angeführten Äscher ist das der Fall, doch befriedigt uns der Äscheraufschluß noch nicht restlos, so dass wir in unserem weiteren Programm noch eine Reihe von Äschervariationen vorgesehen haben, wobei der Schwerpunkt vermutlich stets auf kurze, aber warme und scharfe Äschersysteme unter Variation des Verhältnisses von Kalk und Schwefelnatrium zu legen ist. Es wäre auch noch zu untersuchen, ob man zunächst mit relativ kurzer Flotte (z. B. 30%) beginnt, um anfänglich eine Äscherschwellung zu vermeiden, und erst nach Zerstörung der Haare die Flotte auf 300°/o auffüllt. Schließlich sollte auch der Vorschlag einer Oxydativenthaarung entsprechende Berücksichtigung finden.

Im Rahmen unseres Zeitplans ist es zur Zeit nicht möglich, eine enzymatische Haarlockerung in Betracht zu ziehen, so vorteilhaft sie auch für das Abwasserproblem wäre, um das Abwasser nicht mit Schwefelnatrium und den versulzten Haaren zu belasten. Alle Veröffentlichungen über die enzymatische Haarlockerung und die in Scheveningen zu diesem Thema gehaltenen Vortrage zeigen aber, dass dieses Haarlockerungsverfahren doch mindestens 24 Stunden benötigt und anschließend noch ein mehr oder weniger langer Nachäscher durchgeführt werden muss, um die Faserstruktur genügend aufzulockern und die Grundhaare zuverlässig zu entfernen. Außerdem ist die Durchführung oft so arbeitsaufwendig, dass sie zur Zeit nicht recht mit unseren Zielsetzungen in Übereinstimmung gebracht werden kann.

Am 3. Tag steht nach unserem Rahmenzeitplan für die Prozesse des Entkälkens, Beizens, Pickelns und Gerbens die Zeit von 7 bis 17 Uhr zur Verfügung. Wenn wir nach dem Spülen bis zur beginnenden Chromgerbung zunächst 41/e Stunden vorgesehen haben, dann ist das bei kräftigen und ungespaltenen Häuten eine sehr kurze Zeit, und man muss alle verfügbaren technologischen Mittel einsetzen, um dieses Ziel zu erreichen. Das ist uns gelungen, und wir haben im Laufe unserer Versuche sogar noch 1h Stunde einsparen und mit der Chromgerbung schon um 11.30 beginnen können.

Für das Entkalken und Beizen wurde beim vorjährigen Gespräch die Frage diskutiert, ob man durchentkalken soll (weiche Leder) oder in der Mitte noch einen mit Phenolphthalein anfärbbaren Streifen belassen soll (standigere Leder). Diese Frage wird aber im Prinzip unwichtig, wenn nur IV2 bis 2 Stunden und ein dickes, ungespaltenes Hautmaterial zur Verfügung stehen und wenn man sich darüber klar geworden ist, einen mittleren Weg zu gehen und standigere bzw. insbesondere weichere Lederbeschaffenheit erst später durch die Nachgerbung zu erreichen. „Wir haben daher bei unseren Versuchen nie unbedingt eine vollständige Entkälkung angestrebt; wenn wir sie erreichten, erschien sie uns nicht von Nachteil. Auf jeden Fall darf man nicht zu langsam entkalken, weil dann der Pickel zu sehr mit der Aufgabe der Entkälkung belastet wird und die verfügbare Zeit nicht ausreicht, um eine genügende Pickeltiefe zu erhalten. Man ist daher bei ungespaltenen Blößen stets gezwungen, die Menge der Entkälkungsmittel zu erhöhen und mit relativ kurzer Flotte zu arbeiten bzw. überhaupt eine Trockenentkälkung durchzuführen, wobei im letzteren Falle unter dem Einfluss von Ammonsulfat schon sehr rasch das austretende Quellwasser der geäscherten Blöße etwa 20% Flotte liefert, so dass auch die Schöpfvorrichtung einwandfrei arbeitet. Beim letzten Gespräch am runden Tisch3-' wurden im Hinblick auf die Trockenentkälkung manche Bedenken bezüglich einer zu starken mechanischen Beanspruchung des Hautmaterials, leerer und loser Flamen, ungünstigen Lederausschnitts usw. geäußert, doch haben sich solche Befürchtungen bei unseren Versuchen nicht bestätigt. Die Rindleder waren vielmehr erstaunlich festnarbig, insbesondere auch in den Flamen, und ich glaube, man wird hier seine AufFassung sehr revidieren müssen, wobei natürlich die Fassgeschwindigkeit relativ niedrig gewählt werden muss. Ob dieses Urteil allerdings für jede Rohware zutrifft, sei zunächst offengelassen.

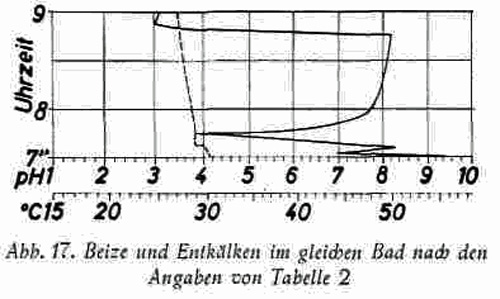

Es fehlt hier die Zeit, auf die vielen Entkälkungs-und Beizversuche einzugehen, die wir bereits durchgeführt haben, sondern ich will lediglich in Tabelle 2 als Beispiel das Verfahren anführen, das sich dabei bisher als am günstigsten erwiesen hat, ohne dass hier oder bei späteren Angaben gesagt werden soll, dass nicht auch mit anderen Produkten gleich gute Ergebnisse erhalten werden können.

Tabelle 2

Wir,sind mit der Wassermenge stark zurückgegangen und hatten durch das von der Blöße abgegebene Wasser und das Verdünnungswasser des Corimerpins eine Flotte von etwa 35 bis 40%. Das Oropon wurde unmittelbar dem Entkälkungsbad zugeführt. Abbildung 17 zeigt den pH-und Temperaturverlauf. Beim Zusatz des Corimerpins geht zwar der pH-Wert momentan bis auf etwa 3,8 herunter, steigt dann aber gegenüber Salzsäure viel rascher wieder an, und der End-pH-Wert lag bei 8,2. Wir konnten die Entkälkung und Beize bereits

nach 1 Stunde abbrechen, selbst an den dicksten Stellen betrug die rote Zone bei Prüfung mit Phenolphthalein höchstens ein Drittel der Gesamtdicke. Griff und Flämenbeschaffenheit der Leder waren gut.

Abbildung 17

Der Vorschlag von Kempen, schon nach der Entkälkung vor dem Pickel Formalin zuzusetzen, hat darüber hinaus nach unseren Versuchen keine nennenswerte Verbesserung gebracht, vermutlich weil ein Formalin-zusatz im neutralen bzw. schwach sauren Bereich überhaupt nicht zu empfehlen ist, da das Formalin zu rasch in den Außenschichten anfällt und daher seine Aufgabe, Wegbereiter des Pickels zu sein, nur teilweise erfüllt. Formalinzusätze erst im Pickelbad selbst haben sich stets wesentlich günstiger ausgewirkt.

Ob es zweckmäßig ist, nach Beendigung des Entkälkens und Beizens den Pickel im gleichen Bade weiterzuführen, wie wir es zeitweise getan haben, erscheint fraglich, da wir dann doch mit einer sehr hohen Belastung an Mineralstoffen aus Äscher, Entkälkung und Beize in den Pickel und die nachfolgende Gerbung gehen. Bei unseren Versuchen hat sich gezeigt, dass die Leder dann im Narben stets gröber und rauher waren und eine gewisse Tendenz zur Narben verhärtung und gar platzendem Narben hatten. „Wir halten es daher für unbedingt zweckmäßig, vor den Pickel ein Spülen von 10 Minuten einzuschalten und

den Pickel im frischen Bad anzusetzen.

Außer der angegebenen Arbeitsweise werden noch manche anderen Verfahren eingehend zu prüfen sein. Wir haben z. B. auch mit Decaltal DL 1603 gearbeitet, einer neuen Spezialeinstellung der BASF auf Basis von Sulfophthalsäure, der nachgerühmt wird, dass sie im Gegensatz zum Ammonsulfat nicht nur zu pH 8, sondern zur isoelektrischen Reaktion der Blöße führen soll, wodurch die Entquellung noch rascher und weitgehender erfolgen soll11'. Unsere ersten Versuche mit 1,5 bis 2,0% dieses Produktes haben allerdings unter unseren zeitlichen Bedingungen nicht befriedigt, bei Steigerung auf 3,0 bis 3,5% wurde dagegen eine wesentlich raschere und tiefere Entkälkung erreicht. Sicher wird man auch die saure Beize mit berücksichtigen müssen, nachdem man mit dem neuerdings herausgebrachten Eropal B (RöhmHaas) den Beizvorgang innerhalb von 1 bis 1 ½ Stunden erledigen kann, so dass damit eine Einschaltung in unser System zeitlich möglich erscheint. Da die saure Beize nach unseren Erfahrungen bei vielen Lederarten im Hinblick auf die Narbenbeschaffenheit Vorteile verspricht, zumal bei Temperaturen von 20 bis 22° C gearbeitet werden kann,werden wir auch diesem Produkt in Zukunft noch weitere Aufmerksamkeit widmen.

Über den Pickel, dem zwischen Entkälkung und Chromgerbung eine besondere regulierende Bedeutung zukommt, ist beim vorjährigen Gespräch am runden Tisch sehr viel gesagt worden, doch standen dort vorwiegend gespaltene Blößen zur Diskussion, und nur bisweilen wurde auch ungespaltene Ware erwähnt. Für den Pickel standen uns, nachdem wir die Beizdauer auf 1 Std. verringert und dann 10 Min. gespült hatten, 23A Std. zur Verfügung, wenn wir um 11.30 Uhr mit der Gerbung beginnen wollten. Unter der Zielsetzung unserer Arbeit können daher nur Schnellpickel in Betracht kommen, und es müssen entsprechend auch hier kurze Flotten und höhere Säuremengen eingesetzt werden, als wir sie bisher gewohnt sind. Die geringe Flotte hat zudem den Vorteil, dass auch bei schwellenden Säuren die absolute Salzmenge erheblich verringert werden kann. Schließlich vermag auch eine Flottentemperatur von 25° C die Zeit abzukürzen, während höhere Temperaturen zwar die Blößen noch mehr verfallen lassen und das Durchpickeln fördern, aber auch die Gefahr losnarbiger und adriger Leder steigern. Es braucht nicht unbedingt durchgepickelt zu werden, denn man gerbt im gleichen Bad weiter, so dass sich die Pickelwirkung während der Gerbung noch fortsetzt, aber es erscheint uns doch erstrebenswert, eine genügend weitgehende Tiefenwirkung des Pickels zu erreichen.

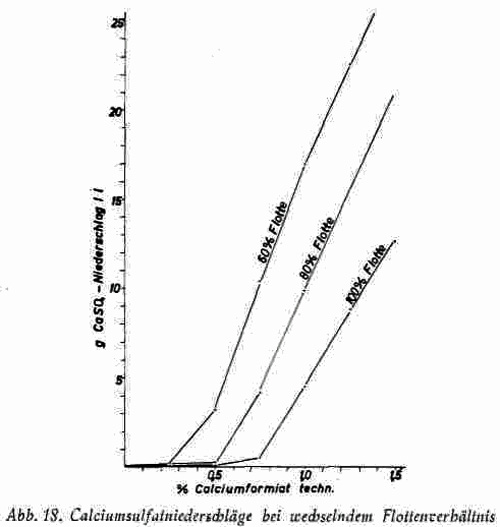

Das war allerdings nach unseren Versuchen mit den klassischen Pickelsäuren (Salzsäure und Schwefelsäure) nicht möglich, auch nicht, wenn man die Flottenmenge verminderte und die Säuremenge wesentlich erhöhte, zumal dann gerade der empfindliche Narben doch erheblichen pH-Sprüngen ausgesetzt und auch zu stark entwässert wurde und, da der pH-Wert der Pickelflotte am Ende der Pickelzeit bei pH 1,7 bis 1,8 lag, die Sodamenge bei der nachfolgenden Gerbung mehrfach erhöht werden musste. Ein Zusatz von Formaldehyd brachte zwar eine graduelle Verbesserung der Tiefenwirkung, aber keine befriedigende Lösung. Ohne Zweifel sind gepufferte Pickel vorzuziehen, und wir haben daher zunächst mit Schwefelsäure-Calciumformiat-Pickeln gearbeitet, wobei eine wesentlich raschere und größere Tiefenwirkung erreicht wurde, andererseits aber bei der nachfolgenden Chromgerbung mit 1,5% Chromoxid doch die Eindringgeschwindigkeit bei dicken Blößen nicht unseren Erwartungen entsprach. Wir glauben, dass die starken Ausscheidungen von Calciumsulfat doch einen hemmenden Einfluss auf die Diffusion der folgenden Gerbung ausüben, indem sie die Poren teilweise verstopfen, und damit kann auch zusammenhängen, dass man dem Zusatz von Calciumformiat bei hoher Konzentration oft ein höheres Narbenkorn nachsagt. Dieser Calciumsulfateinfluss wird bei längerer Flotte und geringeren Schwefelsäure- und Calciumformiatmengen keine allzu große Rolle spielen, sich bei kürzeren Flotten und größeren Schwefelsäure- und Formiatmengen aber erheblich erhöhen, und Abbildung 18, in der die Mengen an unlöslichem Calciumsulfat beim Arbeiten mit 2% Schwefelsäure, steigenden Mengen Calciumformiat und wechselnder Flottenmenge wiedergegeben werden, zeigt, in welch

starkem Maße sich die Niederschlagsmenge mit Senkung des Flottenvolumens erhöht.

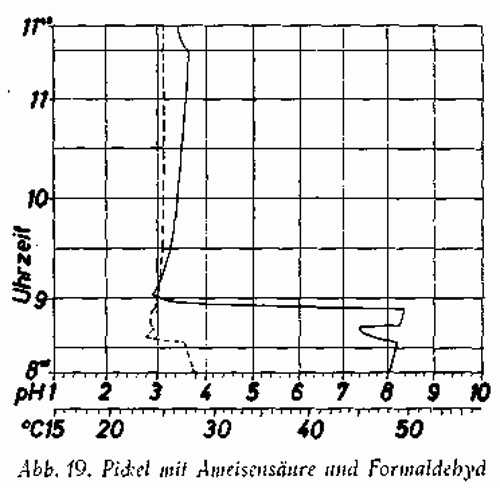

Abbildung 18

Bei 100% Flotte und 1% Calciumformiat beträgt die Ausfällung nur etwa 4,5, bei der gleichen Menge Calciumformiat und 60% Flotte dagegen etwa 17 g Calciumsulfat/1, also fast die vierfache Menge. Hier sehen wir gewisse Schwierigkeiten, wenn mit Schwefelsäure und Calciumformiat gearbeitet wird. Wir haben entsprechend bei unseren weiteren Versuchen mit einem Ameisensäure-Pickel gearbeitet, und als wir diesem noch Formaldehyd zusetzten, war es nach der Arbeitsweise in Tabelle 3 im Anschluss an die Arbeitsweise in Tabelle 2 möglich, weitgehend durchgepickelte Blößen zu erhalten, so dass sich dieses Verfahren unter den verglichenen Technologien bisher am besten bewährte. Die Flottenmenge betrug einschließlich des Verdünnungswassers 40%, die Salzmenge war stark vermindert, und Abbildung 19 zeigt, dass der pH-Wert nicht unter 2,8 absank und dann allmählich wieder auf 3,5 anstieg.

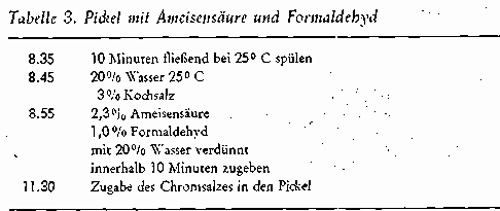

Tabelle 3

Die Durchpicklung war gut, und bei der nachfolgenden Chromgerbung waren die Blößen auch an ihren dicksten Stellen nach zwei Stunden in ihrer ganzen Dicke vom ChromgerbstorT durchdrungen. Die Lederbeschaffenheit war einwandfrei, die Leder waren feinnarbig und hatten feste Flamen.

Abbildung 19

Außerdem blieben die Blößen infolge des Formaldetydzusatzes in Pickel und Gerbung etwas flacher, und damit war auch die Gefahr, dass sich Halsfalten zu sehr markierten, vermindert.

Es sei hier lediglich der Vollständigkeit halber erwähnt, dass wir weitere Versuche, z. B. auch mit Picaltal (BASF), einer nicht schwellenden aromatischen Sulfosäure, durchgeführt haben, dass wir mit salzfreien Harzpickeln mit Relugan P (BASF), einem Harnstoffharz-Vorkondensat, gearbeitet haben und dass wir einen Kurzpickel mit Coriagen CR II durchgeführt haben. In allen Fällen befriedigte uns die erreichte Durchpickelung bisher noch nicht, und entsprechend konnten wir auch bei der nachfolgenden Chromgerbung keine vollständige Durchgerbung erreichen, obwohl wir mit den drei angeführten Pickelsystemen, wenn wir eine längere Zeit zur Verfügung hatten und das Hautmaterial nicht so stark war, gute Ergebnisse erhalten haben. Diese Feststellung soll kein abschließendes Urteil beinhalten, sondern lediglich zeigen, dass auch bisher bewährte Arbeitsverfahren und Hilfsprodukte nicht ohne weiteres auf die neuen Produktionsbedingungen übertragbar sind und dass noch erhebliche Vorarbeiten zu leisten sein werden, um diese neue Arbeitsweise wirklich zuverlässig in die Hand zu bekommen und auch bekannte und bewährte Produkte richtig darauf abzustimmen.

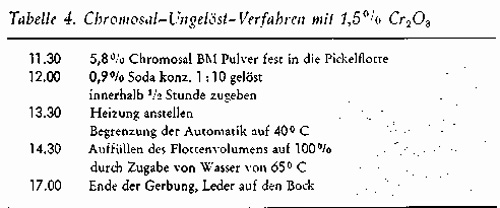

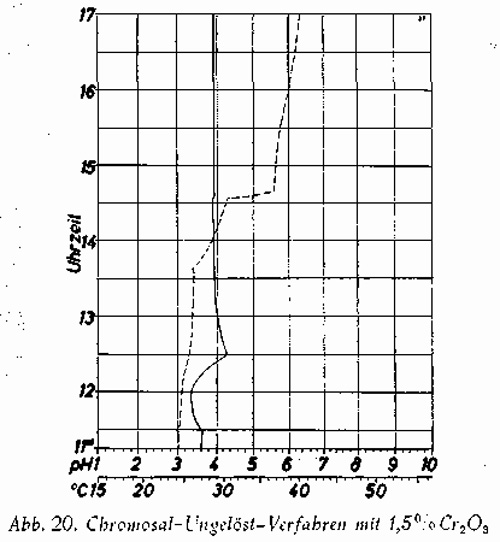

Bezüglich der nachfolgenden Chromgerbung kann ich mich kurz Fassen, da alles Wichtige beim vorjährigen Gespräch am runden Tisch ausführlich diskutiert wurde. Wir haben, wie Tabelle 4 zeigt, unmittelbar in der Pickelflotte, also mit 40% Flotte, gegerbt und grundsätzlich das Ungelöstverfahren121 Anwendet, das in seiner einfachen und sicheren Durchführung, seiner milden Angerbung und raschen Durchgerbung, seiner gleichmäßigen Chromverteiiung und seinem günstigen Einfluss auf Lederfarbe, Narbenfeinheit und Narbenfestigkeit gerade hier viele Vorteile bietet. Abbildung 20 zeigt die pH- und Temperaturführung während der Gerbung selbst. Ob allerdings auch bei so dickem Hautmaterial ein Sodazusatz schon nach ½ Stunde zweckmäßig ist, erscheint uns zunächst fraglich. Zumal wenn man erwartet, dass sich die Pickelwirkung in den ersten Gerbstadien fortsetzt, darf man die hierfür benötigte Säure nicht so rasch neutralisieren.

Tabelle 4

In Zusammenhang mit der Chromgerbung erhebt sich auch die Frage nach der zweckmäßigen Chrommenge. Wir haben unsere Versuche bisher mit 1,5% Chromoxid durchgeführt, von dem Gedanken ausgehend, dass die Variationsmöglichkeiten bei der Nachgerbung nach dem Spalten und Falzen nach einer mageren Hauptgerbung vielfältiger sind, als wenn wir schon die Hauptgerbung satt durchführen. Bei dieser Arbeitsweise muss natürlich in denjenigen Fällen, in denen eine reine Chromgerbung erwünscht ist, zweistufig gearbeitet, d. h. bei der späteren Nasszurichtung eine Chromnachgerbung im neuen Bad nachgesetzt werden. Bei der geringeren Chrommenge bereitet auch die völlige Durchdringung des dicken Blößenmaterials mit Chromgerbstoffen gewisse Schwierigkeiten, und meist war das Hautmaterial auch nach der Gerbung nicht genügend kochbeständig, erreichte allerdings die Kochbeständigkeit nach einigem Lagern auf dem Bock. Eine Durchgerbung in der ganzen Dicke ist aber unbedingt anzustreben, da sich sonst beim Spalten und Falzen im chromgegerbten Zustand Schwierigkeiten ergeben. Wir haben bisher mit der in Tab. 1 bis 4 angeführten Arbeitsweise eine einwandfreie Durchgerbung bis zu einer Blößenstärke von 6,6 mm erreicht, weiter noch nicht. Alle diese Schwierigkeiten lassen sich vermeiden, wenn man von vornherein mit einer höheren Chromoxidmenge von 2,5 oder gar 3,0% gerbt, und in diesem Falle ist auch unter den gegebenen Zeitbedingungen eine weitgehende Kochgare unmittelbar bei der Gerbung mit Leichtigkeit zu erreichen, aber wir befürchten, dass die späteren Variationsmöglichkeiten darunter leiden.

Abbildung 20

Auch über Variationen der Chromgerbung selbst werden noch mancherlei Untersuchungen durchzuführen sein. So haben wir bisher in Anlehnung an Angaben von Kummer Chromosal BM verwendet, also ein Produkt, das zusätzliche Maskierungsmittel-Kombinationen enthält, die ebenfalls die Gerbdauer verkürzen, die Chromverteilung verbessern und Fülle und Narbenbild günstig beeinflussen sollen. Ob das notwendig ist, wird noch zu prüfen sein. Die BASF empfiehlt für solche Schneilgerbungen die Mitverwendung basischer Aluminiumgerbstoffe, also ihre Lutan-Marken schon in direktem Gemisch mit den Chromgerbstoffen, womit der Vorteil erreicht werden soll, die Blößen durchgreifender äschern zu können, um sie grundrein zu bekommen, ohne die Narbenfestigkeit zu gefährden.

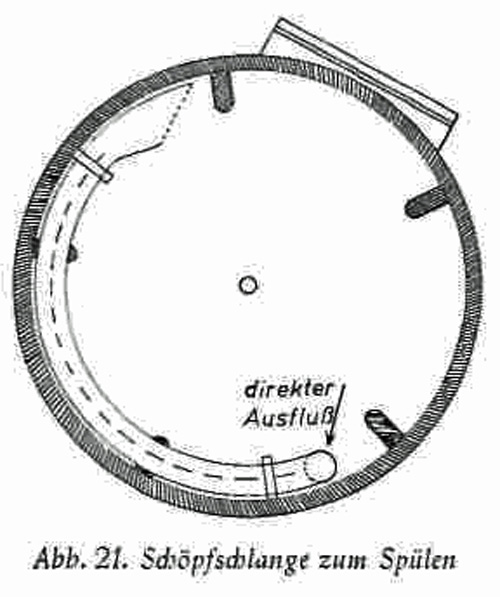

Zum Schluss noch einige Worte über den Wasserverbrauch, den ich schon an früherer Stelle erwähnte und der uns in Zukunft im Hinblick auf die Größe der erforderlichen Abwasserreinigungsanlagen sehr interessieren dürfte. Wir haben durchweg auf je 100 kg Streckgewicht 5000 1 Wasser benötigt, davon allerdings nur rund 1200 1 für die eigentliche Schmutzweiche (500%), die Hauptweiche (300%), den Äscher (300%), die Verdünnung der Säure bei der Entkälkung (15%), den Ansatz der Pickelflotte (40%) und die Verdünnung des Gerbbades bei der Chromgerbung (60%). Bei den restlichen rund 3800 l handelt es sich dagegen um Spülwasser nach der Vorweiche, dem Äscher und der Beize. Man kann hier ohne Zweifel noch erhebliche Wassermengen einsparen, wenn man statt des heute meist noch üblichen Spülens mit fließendem Wasser, bei dem die Lösekapazität des Wassers nicht im entferntesten ausgenutzt wird, ein Spülen im geschlossenen Fass mit nur gelegentlichem Wasserwechsel durchführt. Ein solches Spülen mit wiederholtem Auswechseln von Spüldeckel und geschlossenem Deckel erschien uns zunächst für die Zielsetzung einer Vollautomatisierung als Fremdkörper, doch konnten wir auch dieses Problem inzwischen lösen. Wenn man an der gegenüberliegenden Fassseite eine zweite Schöpfvorrichtung mit möglichst großem Rohrdurchschnitt einbaut (Abb. 21), die in der Gegenrichtung schöpft und deren Ausfluß nicht einmal durch die hohle Achse geführt zu werden braucht, um diese für den Chemikalienzufluß frei zu halten, sondern einfach durch die Fasswand geführt werden kann, so braucht man nur die Drehrichtung des Fasses zu ändern, und die Fassflüssigkeit wird in kurzer Zeit entleert, ohne dass der Fassdeckel gewechselt wird.

Abbildung 21

Neuerdings führen wir allerdings die Spülschlange fast um die ganze Faserrundung herum, um aus den früher dargelegten Gründen das Fass bei Weiche und Äscher fast vollständig füllen zu können.

Über die verschiedenen Nachgerbungen, über die Spaltverwertung usw. werden wir später noch ausführlich berichten.

Es ist mir ein Bedürfnis, dem Wirtschaftsministerium des Landes Nordrhein-Westfalen herzlich zu danken für die finanzielle Unterstützung, die wir für diese Entwicklungsarbeiten erhalten.

Abschließend möchte ich noch einmal kurz auf die Frage der Vollautomatisierung mittels Impulsgebers und Lochkartensteuerung zurückkommen, die ich am Anfang meiner Ausführungen anschnitt. Hierüber haben wir zur Zeit noch keine praktischen Erfahrungen, aber wir beschäftigen uns schon eingehend mit diesbezüglichen Planungen. Danach würden, wenn wir das uns vorschwebende Endziel verwirklichen können, die Nassarbeiten einer Chromoberledergerbung am letzten Tag (Tab. 2 bis 4) etwa so ablaufen:

Der Techniker lässt morgens um 7 Uhr den Äscher ab, spült bis 7.30 Uhr, schaltet dann den Impulsgeber ein und braucht sich bis zum Abend nicht weiter um das Geschehen im Fass zu kümmern. Die Lochkartenprogrammierung veranlasst:

7:30 1. Impuls: Zufluss der Entkälkungs- und Beizflüssigkeit

8:30 2. Impuls: Änderung der Drehrichtung, dadurch Entleerung der Fassflüssigkeit in 5 Minuten

8.35 3. Impuls: Rückänderung der Drehrichtung und Zufluss von Spülwasser

8.45 4. Impuls: Änderung der Drehrichtung, dadurch Entleerung des Spülwassers

8.50 5. Impuls: Rückänderung der Drehrichtung und Zufluss der Pickelflüssigkeit

11.30 6.Impuls: Zugabe des ungelösten Chromgerbesalzes

12.00 7. Impuls: langsame Zugabe von Soda

13.30 8. Impuls: Anstellung der Heizung

14.30 9. Impuls: Zugabe des Wassers zum Verdünnen des Flottenvolumens

17.00 10. Impuls: Abstellung des Fasses

Es werden wahrscheinlich noch 1-2 weitere Impulse notwendig sein, um auch die Drehgeschwindigkeit des Fasses dem jeweiligen Arbeitsprozess anzupassen. Das alles sind Aspekte, die mir der sorgfältigen Überlegung und gründlichen Diskussion wert zu sein scheinen und für die Zukunft der Lederindustrie erhebliche Bedeutung erlangen können, zumal sie mit bekannten Erkenntnissen und vorhandenen Hilfsmitteln verwirklicht werden können. Wenn wir zu der Überzeugung kommen, dass es möglich ist, so zu arbeiten, dann sollten wir keinen weiteren Tag verlieren, um an der Verwirklichung dieser Gedanken zu arbeiten.

Literaturverzeichnis

- H. Herfeld, Das Leder 13, 209 (1962).

- Vgl. z. B. J. Kummer, Gerbereiwiss. und -praxis 1960, 158;KCS-Verfahren der Elektrochemischen Fabrik Kempen GmbH, Kempen; Miller, Vortrag in Stuttgart, Rund

- schreiben-Mitteilung.

- Gespräch am runden Tisch mit dem Thema „Die Chromgerbung vom Pickel bis zum Abstumpfen“, Das Leder 14,299 (1963).

- W. Graßmann, Handbuch der Gerbereichemie und Lederfabrikation, III. Bd., 2. Teil, S. 72 ff., Springer-Verlag 1955.

- E. Heidemann, Das Leder 12, 183 (1961).

- Siehe z. B. H. Herfeld und St. Moll, Gerbereiwiss. und-praxis, August 1963.

- H. Herfeld und W. Pauckner, Gerbereiwiss. und -praxis, Januar und Februar 1961, September 1961, Februar 1963.

- O. Grimm, Gerbereiwiss. und -praxis, Mai 1964.

- K. Rosenbusch, Das Leder 15, 119 (1964).

- O.Grimm und H. Trabitzsch, Das Leder 15, 1 (1964); K. W.Pepper und K.G.W.Wyatt, JSLTC 47, 460 (1963); J. Roelofs Heyrmans, P. J. van Vlimmeren und R. C. Koopman, Vortragsschrift Scheveningen; Blancher und Y. Effront, Vortragsschrift Scheveningen; J. W. Giffee, W. P. Norman, H. L. Madison, F. Mills und E. Auerbach, Vortragsschrift Scheveningen; W. T. Roddy, Leather and Shoes 1962, Nr. 20, 11; W. T. Roddy, J. G. Gilddorf und Th. C. Cordon, JALCA 58, 624 (1963)

- G. Otto, Das Leder 14, 20 (1963).

- H. Spahrkäs und H. Schmidt, Das Leder 10, 7, 145 (1959); 14, 217 (1963).

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie