Inhaltsverzeichnis

157 Vergleichende Untersuchungen über die Flächenausbeute bei der Herstellung von Chromoberledern in verschiedenen, in den Lederfabriken verwendeten Gefäßen aus dem Jahre 1983

Von J. Wolff und W. Pauckner

Bei der Herstellung von Leder werden die Nassarbeiten heute nicht mehr nur in den herkömmlichen Gefäßen Fass und Haspel durchgeführt, sondern in zunehmendem Maße auch in anderen Systemen. Daher wurden schon früher Untersuchungen angestellt mit dem Ziel, die Qualitätsbeeinflussung des darin gearbeiteten Hautmaterials zu erfassen. Offen blieb dabei jedoch die Frage, ob damit auch eventuell eine Änderung des Rendements eintreten würde. Die vorliegende Arbeit soll der Klärung dieses Problems dienen. Verglichen wurden in der Hauptsache die Flächenausbeuten, die sich beim Arbeiten im Fass, in der Sektorentrommelmaschine und im Mischer ergaben, wobei auch die Flächenänderungen während der Fabrikation festgestellt wurden. Wurden alle Arbeitsgänge in einem einzigen Gefäß durchgeführt, so war die Flächenausbeute am besten, wenn die Leder im Fass hergestellt worden waren. Jedoch stellten sich unterschiedliche Ergebnisse heraus, wenn die Vergleiche nur für die einzelnen Herstellungsbereiche Wasserwerkstatt, Gerberei und Nasszurichtung vorgenommen wurden, wobei auch der Einfluss der Flottenlängen eine Rolle spielte. Hinsichtlich der Lederqualität wurden im großen und ganzen frühere Untersuchungen bestätigt.

When producing leather the wet-work is no longer exclusively done in traditional vessels like drums and paddles, but more and more in other Systems. That's why tests had been made al-ready earlier in order to seize the influences to the quality of skins herein produced. The question if there would eventually be variations in leather return, however, was never answered to. The present work is to clear up this problem. In general the area results obtained when working with adrum or with atanning machine divided in sectionsor with a mixer werecompared; at the same time area variations during production were control-led. If all working steps were made in one vessel only, the area results were the best when using a drum. Different results were obtained, however, if only the different working steps wet-house, tannery and wet-dressing were separately compared; the float was of some influence either. With regard to leather quality, on the whole previous rest results were confirmed.

Die Betriebe der ledererzeugenden Industrie arbeiten seit vielen Jahren ihre Häute und Felle aus dem Rohzustand in wässrigen Medien, wobei Gruben, Haspeln und Fässer, also im letzteren Fall, rotierende Trommeln verwendet wurden. Für die Herstellung von Chromoberleder hatte dabei das Fass zunehmend die Hauptbedeutung erlangt, weil darin nicht nur die Arbeiten der Wasserwerkstatt, nämlich Weiche und Äscher, durchgeführt werden können, sondern auch die Chromgerbung mit ihren Vor- und Nacharbeiten und schließlich auch die Färbung, Fettung und Nachgerbung mit der vorgeschalteten Neutralisation. Das Fass hatte damit eine dominierende Stellung in der Chromlederfabrikation eingenommen, und man konnte sich nicht vorstellen, ohne Fass auszukommen. Inzwischen sind andere bewegte Systeme für die Nassarbeiten entwickelt worden, wobei in manchen Lederfabriken das Fass sogar ganz verdrängt wurde. Zu nennen sind in erster Linie der in den USA entwickelte Mischer und die in Europa aus der Waschmaschine entstandene Sektorentrommelmaschine, Erwähnt sei auch das Zweischlangenfass, das eine zeitlang unter dem Namen Turbotan vertrieben wurde, aber bisher keine so weite Verbreitung gefunden hat. Wenn auch die Fässer trotzdem weiterhin noch die Hauptrolle spielen, stellt sich doch für viele Betriebe, die ihre Fabrikation modernisieren wollen, immer wieder die Frage, ob nicht andere Gefäße für ihre speziellen Belange günstiger sind. Aus diesem Grunde wurden schon eine Reihe von Untersuchungen angestellt mit dem Ziel, die Qualitätsbeeinflussung des darin gearbeiteten Hautmaterials zu erfassen, ebenso wie eventuellen Einsparungen an Chemikalien und Wasser nachzugehen, und andere Faktoren, wie Reaktionszeit, elektrische Leistungsaufnahme, Drehzahleinflüsse usw. zu überprüfen und so die Unterschiede bei der Lederherstellung herauszustellen. Auffallenderweise wurde dabei das Problem des Rendements, d. h. eine eventuelle Verminderung oder Vermehrung der Flächenausbeute durch Arbeiten in den verschiedenen Gefäßen, nicht angesprochen. Das ist auch nicht verwunderlich, da sich in der Praxis wohl keine gravierenden Unterschiede herausgestellt hatten, vor allem aber auch deswegen, weil mit der Umstellung auf einen anderen Gefäßtyp fast immer auch Änderungen im Verfahren vorgenommen wurden. Ein Hauptargument der Anbieter neuerer Gefäße war ja stets die Einsparung von Chemikalien, Wasser und Zeit, was im Hinblick auf vorheriges Arbeiten im Haspel auch ohne weiteres angenommen werden kann. Bei einer solchen Umstellung kann man also nicht sagen, ob eine mögliche Rendement-Änderung auf die Technologie oder auf das spezielle Gefäß zurückzuführen war. Nichtsdestoweniger war hier und dort die Meinung zu hören, dass die Flächenausbeute bei Verwendung der modernen Gefäße anders wäre als bei der Herstellung der Leder im Fass.

Diese Arbeit sollte nun ein Beitrag zur Klärung der angesprochenen Frage nach dem Rendement sein. Dabei sei einschränkend von vornherein darauf hingewiesen, dass das Rendement wesentlich von dem gewünschten Ledertyp abhängt und die nachfolgenden Arbeiten, vor allem das Spannen und Trocknen der Leder, einen großen Einfluss auf die Flächenausbeute ausüben. Solche abweichenden Behandlungen des Leders mussten bei den Untersuchungen jedoch außer Ansatz bleiben.

Zum besseren Verständnis sei hier noch einmal der Begriff „Rendement„ definiert. Darunter versteht man in der Chromoberlederherstellung bzw. bei allen Flächenledern im allgemeinen das Verhältnis der fertigen Lederfläche in Quadratfuß, Quadratdezimeter oder Quadratmeter zum Gewicht der gekauften grünen, also noch nicht mit Salz konservierten Rohware in Kilogramm. Das Problem bei der Ermittlung des Rendements besteht weniger beim Messen der Lederfläche als in der Feststellung des Gewichtes der Häute. Die Lederfabriken kaufen die Rohware nach Grüngewicht oder Salzgewicht, aber für die Untersuchung der einzelnen Häute, die, um eine genügend sichere Aussage zu erhalten, für die Arbeiten in den Vergleichsgefäßen halbiert werden mussten, musste das Gewicht der einzelnen Hälften als Bezugszahl festgestellt werden. Dabei war das Gewicht der gesalzenen Haut als Grundlage aber nicht gut geeignet, weil nicht nur das anhaftende Salz, sondern vornehmlich auch der unterschiedliche Grad der Austrocknung infolge unterschiedlicher Lagerzeiten der Häute zu erheblichen Abweichungen führen konnte. Wir gingen daher so vor, dass die Vergleichspartien gemeinsam eine Stunde vorgeweicht und dann die Hälften nach dem Entfleischen und Beschneiden einzeln gewogen wurden. Dadurch erhielten wir eine gleichmäßige Ausgangsbasis sowohl im Hinblick auf den Fleisch- und Dungbehang als auch im Hinblick auf den Salz- u. Wassergehalt der Häute. Dieses Streckgewicht ist geringer als das Grüngewicht. Aufgrund früherer Gewichtskontrollen war festgestellt worden, dass das Grüngewicht etwa 10% höher lag als das Streckgewicht. Daher gingen wir bei den Rezepturen vor dem Spalten vom Streckgewicht + 10% aus. Bei den Rendementberechnungen wurde jedoch der Einfachheit halber das Streckgewicht zugrunde gelegt, wodurch zwar die Flächenausbeute absolut höher erscheint, was aber für die Vergleiche und deren Aussagekraft keine Rolle spielt.

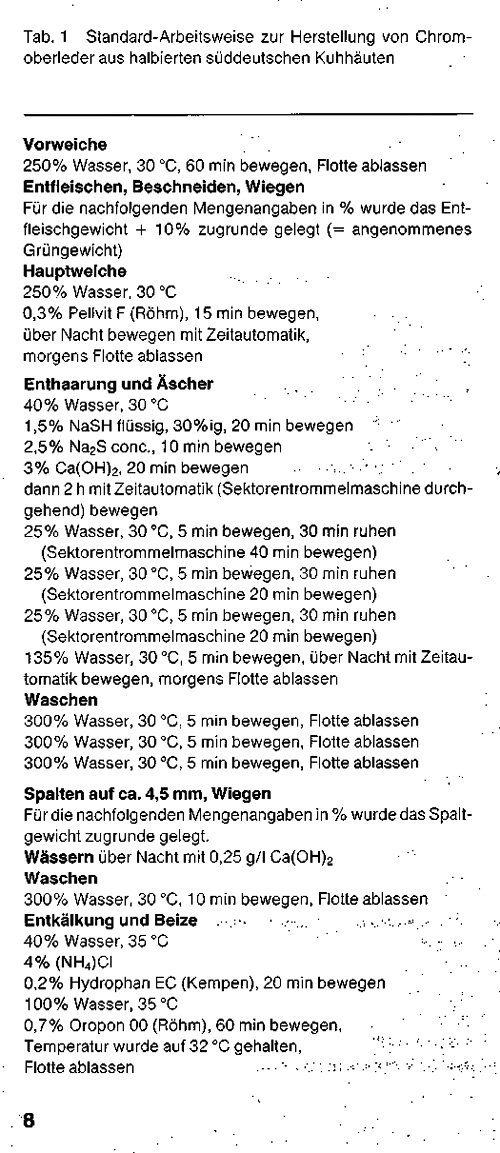

Als Rohware verwendeten wir für die Untersuchungen Süddeutsche Kuhhäute der Gewichtsklasse 25-29,5 kg, aus denen chromgegerbte Schuhoberleder mit etwa 2 mm Fertigstärke hergestellt wurden. Die Arbeiten wurden im Fass, in der Sektorentrommelmaschine, im Mischer und im ZweischlangenFass durchgeführt, wobei jeweils linke und rechte Hälften, die nach der gleichen Rezeptur behandelt worden waren, miteinander verglichen wurden. Um einwandfreie Vergleichsverhältnisse zu haben, legten wir nicht nur auf gleichartigen Einsatz von Chemikalien, Temperatur, Laufzeit usw., sondern vor allem auch auf die, auf die eingearbeitete Ware bezogene prozentuale, Flottenmenge in den verschiedenen Gefäßen Wert. Man kann dabei auf dem Standpunkt stehen, dass die für das jeweilige Gefäß optimale Menge oder in allen Gefäßen der gleiche prozentuale Anteil genommen, oder aber das in den einzelnen Gefäßen mögliche unterschiedliche Ablassen der Flotte im Hinblick auf den nächsten Prozess berücksichtigt werden sollte. Das in unserem Haus übliche Kurzflottenverfahren wurde so abgeändert, dass in allen Gefäßen die gleiche prozentuale Wassermenge zugesetzt wurde. In der Standardrezeptur (Tab. 1) wurde also für alle Gefäße ein Wasserzusatz am Anfang der Prozesse vorgeschrieben, so dass die für die Sektorentrommelmaschine nötige Mindestflotte vorhanden war, um den Raum zwischen der äußeren Wandung und der gelochten Trommel mit soviel Flotte zu erfüllen, dass eine Reaktion zwischen der Flotte und dem Hautmaterial in der Trommel möglich war.

Tabelle 1:

Als Flächenmaß haben wir das der gestollten und vakuumgetrockneten Leder gewählt, um unterschiedliche Einwirkungen einer Zurichtung zu vermeiden. Es stellte sich beim Vergleich mit fertig zugerichtetem Leder jedoch heraus, dass die Zurichtung bei dickeren Oberledern das Endmaß weniger beeinflusst, als wir angenommen hatten, so dass man sagen kann, dass die festgestellten Werte in etwa auch für zugerichtetes Leder gelten können. Natürlich kann dies von Betrieb zu Betrieb unterschiedlich sein, da vor allem die mit den Deckfarben und Appreturen aufgebrachte Wassermenge und das darauffolgende Trocknen, aber auch die Wirkungen des Bügelns bzw. eines eventuellen Narbenprägens eine Rolle spielen können.

Bei unseren Untersuchungen haben wir nicht nur das Rendement jeder einzelnen Hälfte ermittelt, sondern wir haben auch Gewichte und Flächenmaße während der Fabrikation aufgenommen. Die Flächen wurden nach dem Strecken, Spalten, Beizen, Gerben, Falzen, Ausrecken und nach dem Stollen gemessen. Zu diesem Zweck wurden die nassen, halben Häute bzw. Blößen oder Leder auf eine Plastikfolie gelegt, mit den Händen bzw. dem Schlicker leicht ausgestrichen, damit sie möglichst glatt lagen, und dann die Folie nach den Konturen der einzelnen Hälften ausgeschnitten. Die so erhaltenen Folienhälften wurden anschließend mit der Stiftenmessmaschine gemessen, auf der auch das Maß der fertiggestollten Leder bestimmt wurde.

In einer ersten Versuchsreihe, bei der alle vier Gefäßtypen, nämlich Fass, Sektorentrommelmaschine, Mischer und Zweischlangenfass miteinander verglichen wurden, haben wir so gearbeitet, dass in jedem dieser Gefäße alle Prozesse von der Vorweiche bis zum Nachgerben durchgeführt wurden. Bei der Errechnung des Rendements anhand der fertiggestollten Leder zeigte sich sehr deutlich, dass die Sektorentrommelmaschine am schlechtesten abschnitt, und zwar sowohl gegenüber dem Fass als auch gegenüber dem Mischer und dem Zweischlangenfass. Im Gegensatz dazu ergab die Gegenüberstellung der Rendements vom Zweischlangenfass gegenüber allen anderen Gefäßen das beste Ergebnis. Die anderen Vergleiche ließen keine gesicherten Schlussfolgerungen zu. Die äußere Beschaffenheit der fertigen Leder zeigte bei den Beurteilungen weitgehend die gleichen Tendenzen wie bei den früheren Untersuchungen. Dasselbe traf auch auf die physikalischen und chemischen Untersuchungen zu.

Für die weiteren Versuche haben wir uns darauf beschränkt, das Fass mit der Sektorentrommelmaschine einerseits und mit dem Mischer andererseits zu vergleichen, weil die wichtigsten Fragen, die in den Lederfabriken auftreten, doch immer die Unterschiede dieser beiden Gefäße zum Fass betreffen und weil die Verwendung des Zweischlangenfasses nicht von großer Bedeutung ist. Die einzelnen Vergleichspartien bestanden aus 16 bzw. 24 Hälften, wobei je Versuch mehrere Partien gefahren wurden. Gegenüber dem Erstversuch gemäß Standardrezeptur (Tab. 1) wurde dabei lediglich beim Enthaaren im Fass und im Mischer die reguläre Fassschwöde angewandt, also anstelle von 40% Wasser nur 20% beim Fass bzw. 15% beim Mischer zugesetzt, denn man kann davon ausgehen, dass die Restflottenmenge vor Beginn des Enthaarens von der Weiche her in Fass und Mischer größer ist als in der Sektorentrommelmaschine, bei der das Entflotten ja schneller und vollständiger vor sich geht.

Beim Vergleich des Fasses mit der Sektorentrommelmaschine ergab sich im Durchschnitt der verschiedenen Partien mit jeweils im Wechsel rechten und linken Hälften für die Hälften aus dem Fass mit 18,088 dm2/kg wieder eine größere Flächenausbeute als für die aus der Sektorentrommelmaschine mit 17,927 dm2/kg. Die vorhergehende Versuchsreihe wurde also hiermit voll bestätigt. Die Streuung zwischen den einzelnen Partien mit -0,2%, +0,6%, + 1,5% und +2,0%, bezogen auf das Rendement der Sektorentrommelmaschine, war zwar ziemlich groß, was ja auch nicht anders erwartet werden konnte, jedoch war die in diesem Fall positive Tendenz deutlich zu sehen. Entsprechendes trifft auch für alle anderen Vergleichsversuche zu, so dass die angegebenen Durchschnittswerte als aussagekräftig angesehen werden können.

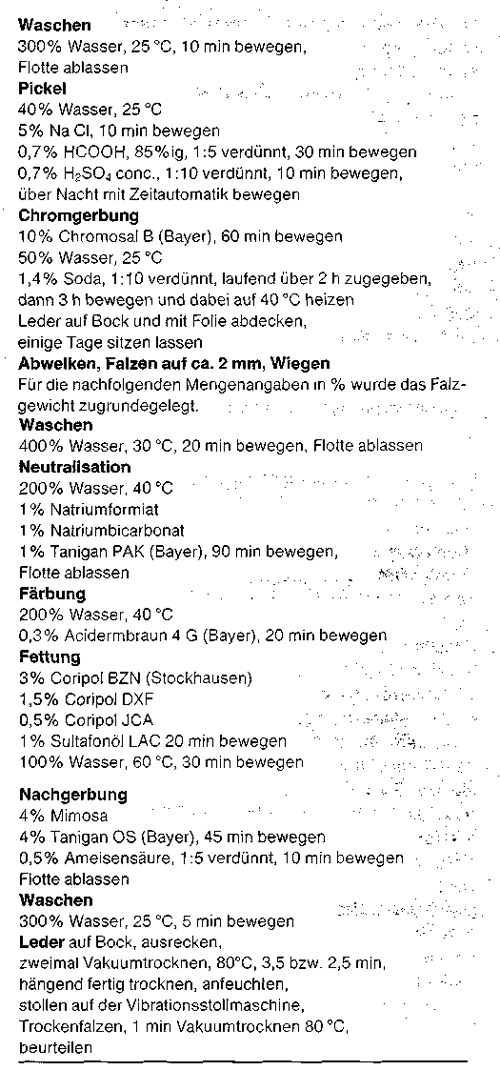

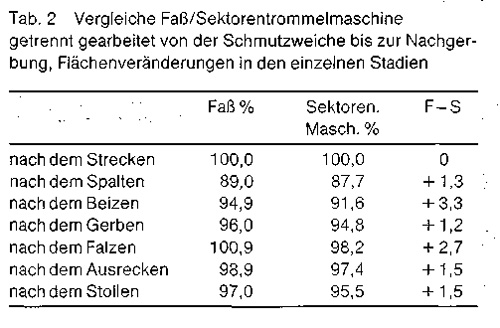

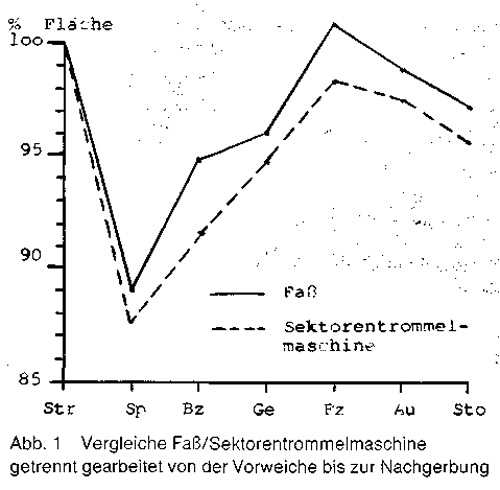

Tabelle 2:

Einen weiteren Anhaltspunkt für die Rendementunterschiede erhielten wir außerdem durch die Flächenänderungen, die während des Fabrikationsganges gemessen wurden. Für den Vergleich Fass/Sektorentrommelmaschine sind diese Flächenänderungen aus Tab. 2 und Abb. 1 zu ersehen, wobei die Flächen der gestreckten Hälften mit 100% angesetzt wurden. Wenn diese Methode der Ermittlung der Flächen auch keine exakten Werte erwarten lassen kann, bestätigt sie doch die oben angeführte Tendenz, dass das Fass eine größere Fläche der fertigen Leder bewirkt als die Sektorentrommelmaschine. Bei Betrachten der Kurve (Abb. 1) bemerkt man eine starke Verringerung der Fläche nach dem Spalten, verursacht durch die Äscherquellung. Infolge Verfallens der Blößen trat beim Beizen wieder eine Vergrößerung ein. Beim Falzen erhielten wir die größte Ausdehnung, da in der Falzmaschine ein starkes Dehnen und Strecken der Leder erfolgte. Das Trocknen verringerte die Fläche natürlich wieder etwas. Ähnliche Flächenänderungen wurden schon in einer früheren Forschungsarbeit gefunden8. Nach dem Spalten zeigte sich schon die größere Fläche der Fassleder, und diese Differenz blieb bis zum Ende, also auch bei den Ledern im gestollten Zustand erhalten.

Abbildung 1:

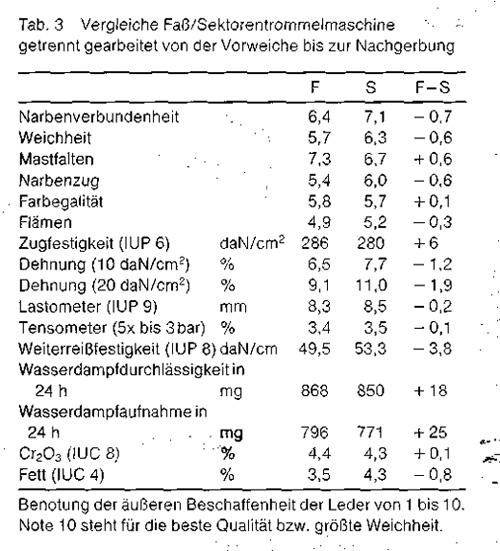

Hinsichtlich der Bewertung der äußeren Beschaffenheit (Tab. 3) finden sich unsere früheren Erfahrungen2 bestätigt, dass in der Sektorentrommelmaschine nicht nur die Flamen mehr geschont wurden, sondern dass auch ein feineres und glatteres Narbenbild vorlag. Dagegen traten die Mastfalten jedoch stärker bei der Sektorentrommelmaschine hervor. Die physikalischen und chemischen Befunde ergaben eine größere Dehnfähigkeit der Leder aus der Sektorentrommelmaschine und eine stärkere Fettaufnahme.

Tabelle 3:

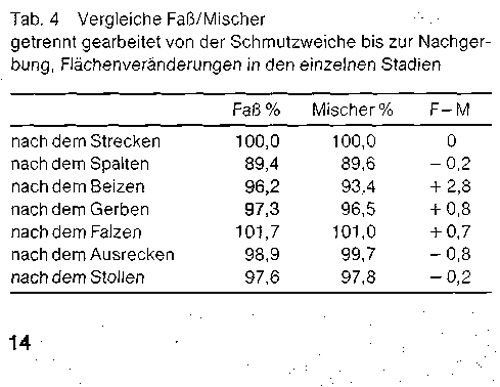

Tabelle 4:

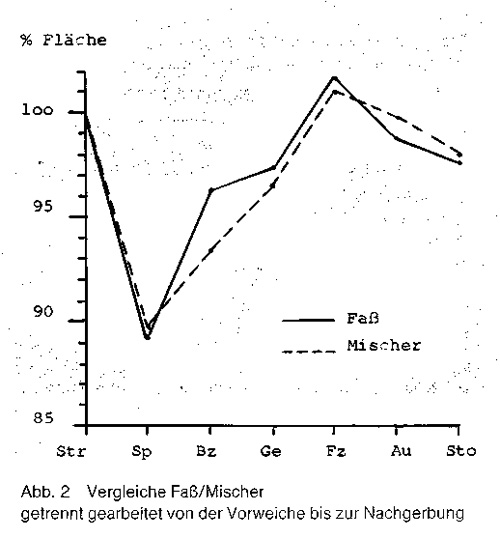

Abbildung 2:

Beim Vergleich das Fasses mit dem Mischer waren die Durchschnittsrendements beim Fass mit 18,131 dm2/kg ebenfalls besser als beim Mischer mit 17,518 dm2/kg. Dagegen nahmen die Flächenveränderungen, wie aus Tab. 4 bzw. Abb. 2 zu erkennen ist, einen fast gleichartigen Verlauf. Wie später gezeigt wird, verhielten sich die Maßdifferenzen Fass/Mischer im Bereich der Wasserwerkstatt gerade umgekehrt wie im Bereich der Gerberei, was die oben genannten Unterschiede vielleicht erklärt.

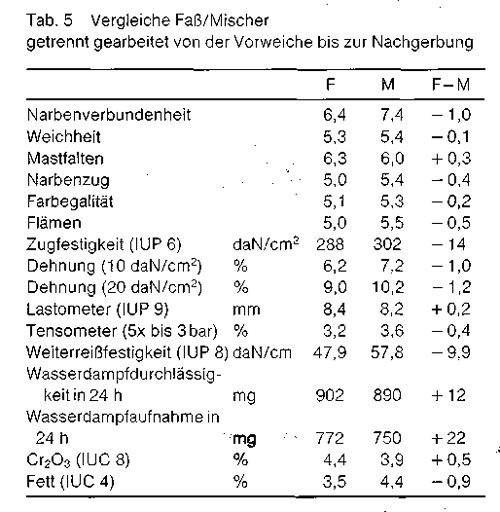

Die Beurteilung der äußeren Beschaffenheit (Tab. 5) bestätigten wiederum frühere Erkenntnisse1 der besseren Narbenverbundenheit und Narbenglätte und ebenfalls der volleren und kleineren Flamen, wenn die Leder im Mischer gearbeitet wurden. Bei den physikalischen Untersuchungen fielen die besseren Festigkeitswerte und die größere Dehnbarkeit der Leder aus dem Mischer auf, bei den chemischen Werten die bessere Fettverteilung und die geringere Chromaufnahme.

Tabelle 5:

Da in den wenigsten Fällen in den ledererzeugenden Betrieben alle Prozesse von der Weiche bis zur Nachgerbung in einem einzigen Gefäß durchgeführt werden, haben wir die Lederherstellung in 3 Bereiche aufgeteilt, und es wurde untersucht, wie sich die Rendements in diesen Bereichen verhalten. Diese in den Betrieben aufgegliederten, separaten Abteilungen sind: Wasserwerkstatt, Gerberei und Färberei bzw. Nasszurichtung. Daher umfasst unsere Einteilung einmal die Arbeiten vom Weichen bis zum Spalten, dann die Arbeiten vom Entkalken bis einschließlich der Chromgerbung und schließlich die Arbeiten vom Neutralisieren bis zum Ende der Nasszurichtung. Die Vergleiche der Gefäße wurden dabei so durchgeführt, dass die Hälften und Gegenhälften jeweils nur in einem dieser 3 Bereiche getrennt, in den beiden anderen Bereichen jedoch gemeinsam in einem Gefäß behandelt wurden.

Beim Arbeiten im Bereich der Wasserwerkstatt, d.h., dass also Weiche, Enthaarung und Äscherung mit anschließendem Waschen getrennt durchgeführt wurden und ab dem Spalten bis zur Fertigstellung die Produktion der Hälften gemeinsam weiterlief, stellte sich heraus, dass beim Vergleich des Fasses mit der Sektorentrommelmaschine nach der Standardrezeptur eine eindeutige Tendenz zugunsten des Fasses gegeben war. Es zeigte sich, dass das Rendement der im Fass gearbeiteten Leder mit 19,206 dm2/kg über dem der in der Sektorentrommelmaschine gearbeiteten lag, welches mit 18,532 dm2/kg errechnet wurde. Die Flächenausbeute der im Fass gearbeiteten Leder war also um 3,6% größer als die in der Sektorentrommelmaschine gearbeiteten. Das Ergebnis lässt sich mit der größeren mechanischen Walk- und Zugwirkung an den Blößen im Fass erklären. Die Fasern werden stärker im Fass gedehnt und im anschließenden Gärungsprozess fixiert.

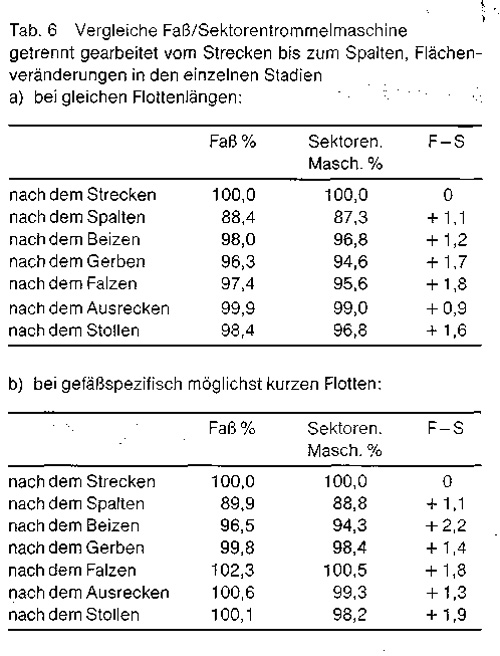

Tabelle 6:

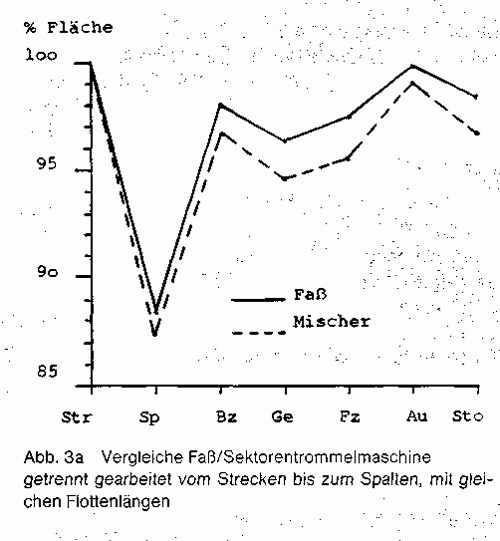

Abbildung 3a:

Wie die Flächenmessergebnisse in Tab. 6a und Abb. 3a zeigen, war der Verlauf der Flächenänderung in den einzelnen Stadien ähnlich wie bei der zuerst beschriebenen Versuchsreihe, bei der die Hälften und Gegenhälften über den gesamten Fertigungsprozess hinweg getrennt worden waren (Abb. 1). Die geringere Flächenzunahme nach dem Falzen im letzten Versuch, siehe auch Abb. 3a gegenüber Abb. 1, dürfte darauf zurückzuführen sein, dass bei diesen Versuchen die Hälften verhältnismäßig trocken ausgeschlickert worden waren, während in der ersten Versuchsreihe (Abb. 1) die Leder deutlich feuchter vorlagen und sich die Falten damit besser verteilen ließen. Die größere Flächenzunahme nach dem Beizen in Abb. 3a erklärt sich dadurch, dass die Blößen stärker als üblich gespalten worden waren.

Aus beiden Versuchsreihen ist die Erkenntnis zu entnehmen, dass der Äscher für das Rendement der fertigen Leder sehr ausschlaggebend ist, denn in beiden Fällen wurden die nach dem Spalten festzustellenden Flächendifferenzen bis zu den gestollten Ledern beibehalten oder eher noch etwas vergrößert. Das in der Sektorentrommelmaschine immer wieder beobachtete stärkere Aufgehen (Quellen) der Blößen im Äscher bleibt demnach zu Lasten des Rendements bis zum Gerben und darüber hinaus erhalten. Zu bemerken ist auch, dass bei allen Äschervergleichen zwischen Fass und Sektorentrommelmaschine die Flächendifferenz nach dem Nasszurichten abnimmt, beim Stollen aber wieder größer wird.

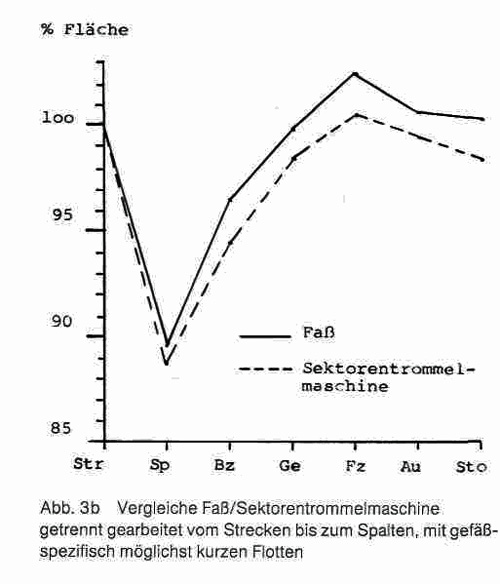

Abbildung 3b:

Die oben angeführten Ergebnisse beruhen auf der Standardrezeptur, wobei gemäß dieser in allen Gefäßen jeweils die gleichen Wasser- und Chemikalienmengen zugesetzt wurden. In der Praxis aber wird man jeweils die optimal möglichen Bedingungen herstellen, was heute bedeutet, dass man mit möglichst kurzen Flotten arbeitet, um ein schnelles Eindringen der Chemikalien und eine bessere Tiefenwirkung zu erhalten, was allgemein bekannt ist9. Da für die Sektorentrommelmaschine 40% Wasserzusatz beim Enthaaren das Minimum darstellten, konnten wir nur beim Fass auf 10 bis 20% Wasserzusatz heruntergehen. Bis zum Ende des Äschers war in beiden Fällen wieder eine Auffüllung mit 250% Wasser erfolgt. Obwohl die Rendement-Differenzen mit 19,460 dm2/kg für das Fass und 19,410 dm2/kg für die Sektorentrommelmaschine diesmal geringer zugunsten des Fasses lagen, ersieht man aus den Messungen der Flächen in den einzelnen Zwischenstadien, gem. Tab. 6b und Abb. 3b, dass die Flächen ähnlich parallel verlaufen wie im vorhergehenden Versuch (Abb. 3a) und auch die Differenz am Ende nach dem Stollen wieder die gleiche Größenordnung aufwies. Die Unterschiede im Kurvenverlauf der Abb. 3a und 3b sind, wie oben gesagt, auf andere Faktoren zurückzuführen.

Ob man also das Rendement in der üblichen Weise ermittelt, oder ob man, was vielleicht eine noch deutlichere Antwort auf unsere Fragen gibt, von der Flächenänderung nach dem Strecken ausgeht, kann anhand der Versuche die klare Aussage gemacht werden, dass die in der Sektorentrommelmaschine geäscherten Blößen ein Leder mit einem geringeren Rendement gegenüber den im Fass geäscherten Blößen ergeben, wobei je nach Rohware, Flotte und anderen Einflüssen natürlich Unterschiede in der Größe der Differenz auftreten können.

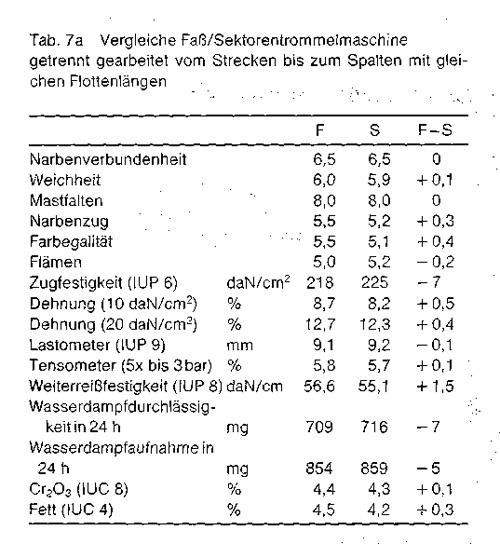

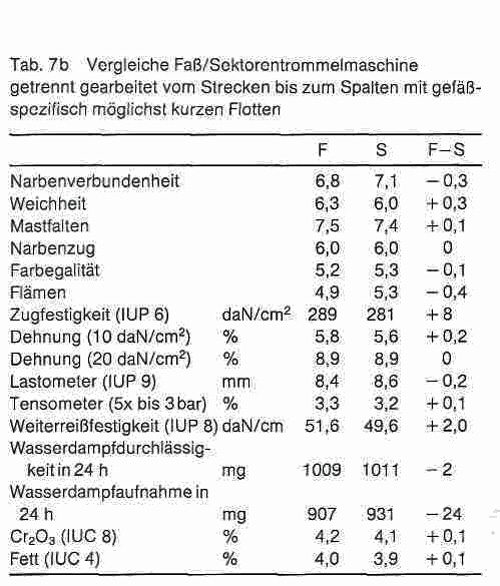

Tabelle 7:

Die Beurteilung der äußeren Beschaffenheit (Tab. 7) ließ wieder erkennen, dass die Flamen der in der Sektorentrommelmaschine gearbeiteten Leder voller und weniger lose waren. Hinsichtlich der physikalischen und chemischen Eigenschaften war zu beobachten, dass der Chromgehalt der im Fass gearbeiteten Leder höher lag und die Fettverteilung besser war. Die anderen Eigenschaften ließen keine gesicherte Tendenz erkennen.

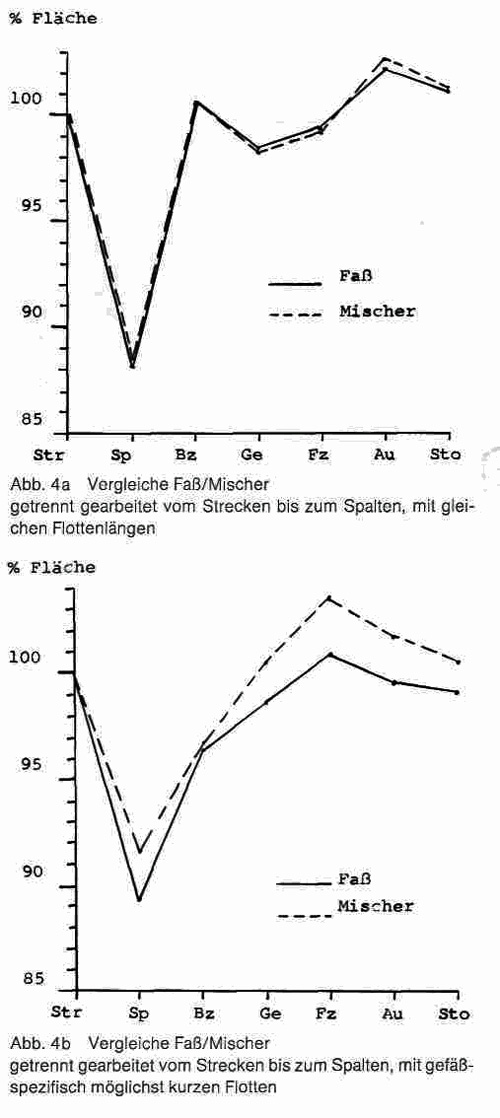

Im Gegensatz zum Vergleich Fass/Sektorentrommelmaschine ergab sich beim Vergleich Fass/Mischer im Bereich Wasserwerkstatt ein ganz anderes Bild. Hier wurde beim Mischer mit einem Durchschnittswert von 19,378 dm2/kg ein größeres Rendement als im Fass mit 18,886 dm2/kg erhalten, wenn nach der Standardrezeptur gearbeitet wurde. In der zweiten Versuchsreihe, bei der in beiden Gefäßen die Kurzflottenschwöde (Fassschwöde) angewendet wurde, wobei im Fass nur ein Wasserzusatz von 20% erfolgte und im Mischer ohne jeden Wasserzusatz gearbeitet wurde, verringerten sich diese Unterschiede, so dass das Rendement beim Mischer mit 18,735 dm2/kg nur noch geringfügig über dem vom Fass mit 18,630 dm2/kg lag. Betrachtet man dazu die Flächenänderung der Tab. 8 bzw. Abb. 4a und b, so ergibt sich alles in allem ein deutlicher Beweis dafür, dass das Rendement bei den Arbeiten in der Wasserwerkstatt mit dem Mischer besser war als beim Arbeiten im Fass.

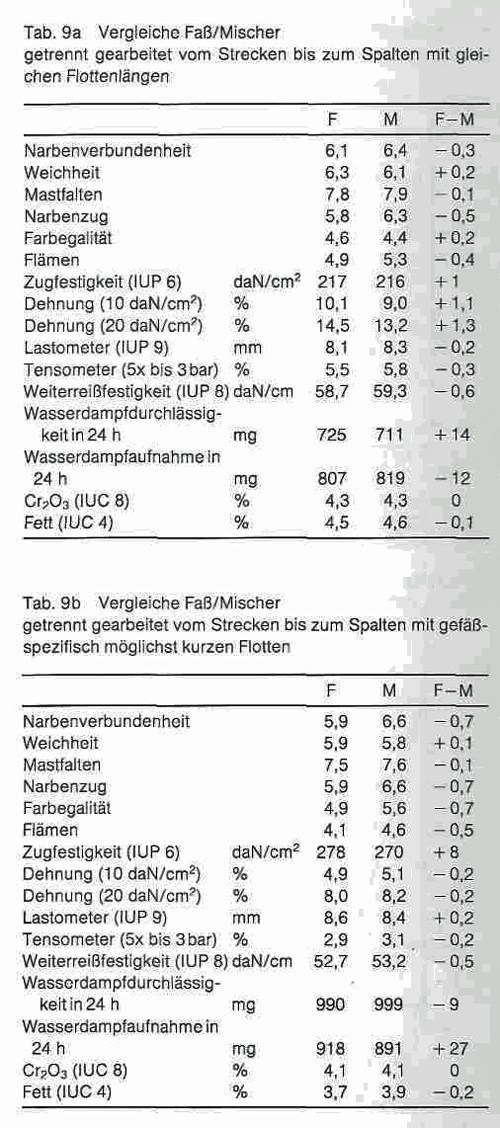

Hinsichtlich der äußeren Beschaffenheit wiesen die Leder, die im Mischer geäschert worden waren, wieder eine bessere Narbenverbundenheit und bessere Narbenglätte auf, und auch die Flamen waren wieder voller und kleiner, wie aus Tab. 9 ersichtlich ist. Bei den physikalischen und chemischen Untersuchungen fallen wiederum die etwas größere Dehnbarkeit bei kurzen Flottenlängen und die bessere Fettaufnahme dieser Leder auf.

Tabelle 8:

Abbildung 4:

Tabelle 9:

Tabelle 10:

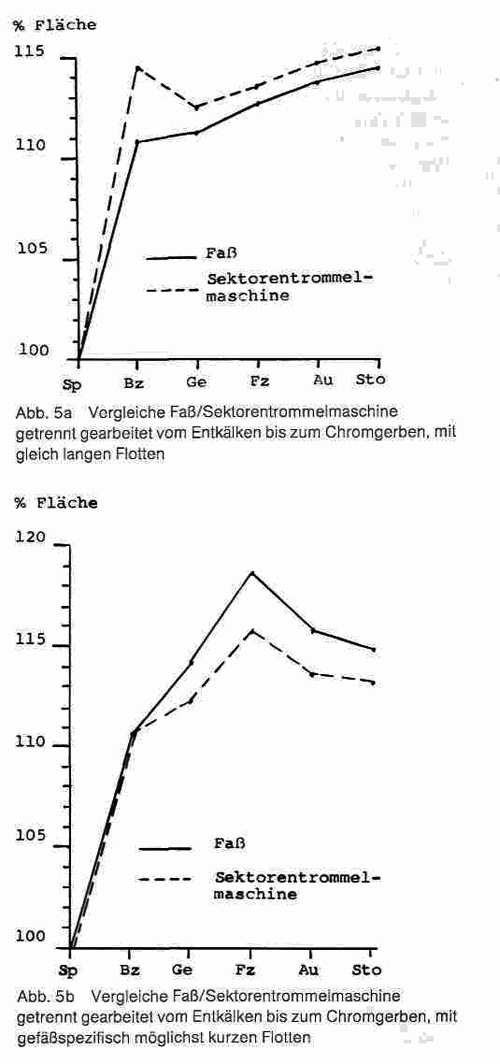

Abbildung 5:

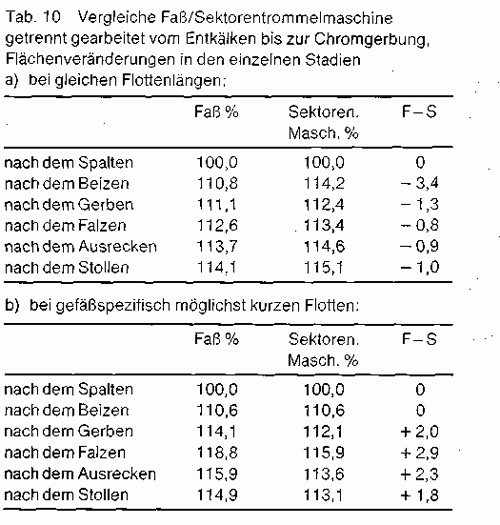

In einer weiteren Versuchsreihe hatten wir den Bereich vom Entkalken bis einschließlich der Chromgerbung auf den Einfluss der Gefäße auf das Rendement untersucht, wobei die Vorarbeiten, also das Weichen, das Enthaaren und das Äschern und ebenfalls die nach der Chromgerbung sich anschließenden Arbeiten, wie das Neutralisieren, das Färben, das Fetten und das Nachgerben gemeinsam für die jeweiligen Vergleichshälften durchgeführt worden waren. Die ersten Versuche wurden nach der Standardrezeptur gefahren, d.h., dass in beiden Gefäßen die gleichen Wassermengen zugesetzt wurden. Dabei zeigte sich, dass das Rendement der in der Sektorentrommelmaschine gearbeiteten Hälften mit 19,134 dm2/kg größer war als der im Fass gearbeiteten mit 18,896 dm2/kg. Die Flächenausbeute der Fass-Leder war also hierbei im Gegensatz zur getrennten Arbeit im Äscher niedriger. Diese Tendenz war auch bei den Flächenvergleichen in den einzelnen Stadien gegeben (Tab. 10a und Abb. 5a). Die besonders große Zunahme an Fläche nach dem Beizen im Falle der Sektorentrommelmaschine wurde zwar nach dem Gerben wieder verringert, es blieb jedoch bis zum Stollen ein Plus für die Sektorentrommelmaschine erhalten, was ja dem angeführten Rendement-Ergebnis entsprach. Dies könnte darauf zurückzuführen sein, dass das Walken der Blößen im Fass bei der längeren Flotte während des Entkälkungs-.und Beizprozesses mehr zu einer Stauchung der Ware als zu einer Dehnung führt, die beim Gerben nur zum Teil wieder zurückgeht und dann fixiert wird. Auch beim Darmstädter Durchlaufverfahren, bei dem die Leder im hängenden Zustand entkalkt und gepickelt wurden, hat man eine etwas größere Fläche als beim Arbeiten im Fass gefunden10. Andererseits könnte auch der Grund darin zu suchen sein, dass die Chromaufnahme im Fass (Tab. 11a) etwas größer war, wodurch eine starke Vernetzung des Fasergefüges eintrat.

Im Hinblick auf die äußere Beschaffenheit zeigten sich nur geringe Unterschiede, die keine gesicherten Tendenzen aufwiesen, was im großen und ganzen auch auf die festgestellten physikalischen und chemischen Eigenschaften zutraf. Eine Ausnahme bildete der bessere Lastometer-Wert der in der Sektorentrommelmaschine gearbeiteten Leder.

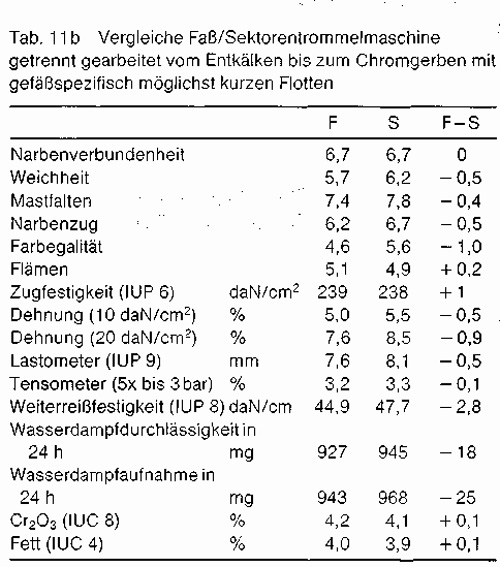

Tabelle 11:

Der Rendementvorteil der Sektorentrommelmaschine kehrte sich jedoch ins Gegenteil um, wenn mit kürzeren Flotten, also für jedes Gefäß, unter optimalen Bedingungen gearbeitet wurde. Dies bedeutete, dass im Fass zum Entkalken nur ein Zusatz von 15% Wasser, im Gegensatz zur Sektorentrommelmaschine mit 40% Wasser, zum Beizen in beide Gefäße kein Wasserzusatz, zum Pickel im Fass 15% Wasser und in die Sektorentrommelmaschine 40% Wasser und während der Chromgerbung in beide Gefäße kein besonderer Zusatz an Flotte mehr gegeben wurde. Das Durchschnittsrendement der im Fass gegerbten Leder lag mit 19,047 dm2/kg nur etwas höher als das der Leder aus der Sektorentrommelmaschine mit 18,981 dm2/kg. Wenn man aber das Resultat der Flächenabmessungen in den einzelnen Prozessstadien in Tab. 10b und Abb. 5b betrachtet, so zeigt sich ein deutlich positiveres Ergebnis zugunsten des Fasses. Dabei lagen die Werte nach der Beize noch gleich, beim Gerben nahm die Fläche der Fass-Leder jedoch stärker zu als die Fläche der Leder aus der Sektorentrommelmaschine. Dieser Verlauf der Flächenänderungen zwischen dem Beizen und dem Gerben, dass die Fläche der in der Sektorentrommelmaschine gearbeiteten Leder gegenüber den Ledern im Fass abnahm, traf sowohl für die Arbeit in längeren Flotten (Abb. 5a) wie in kürzeren Flotten (Abb. 5b) zu. Ebenso kann festgestellt werden, dass die Flächenzunahme der Leder aus der Sektorentrommelmaschine beim Falzen gegenüber Fass Leder geringer war.

Hinsichtlich der äußeren Beschaffenheit ließen die in der Sektorentrommelmaschine gearbeiteten Leder nach Tab. 11b bessere Farbegalität und größere Weichheit erkennen. Bei den physikalischen Eigenschaften war vor allem eine höhere Dehnbarkeit der Leder aus der Sektorentrommelmaschine offensichtlich, und wiederum eindeutig besseres Verhalten gegen Narbenplatzen.

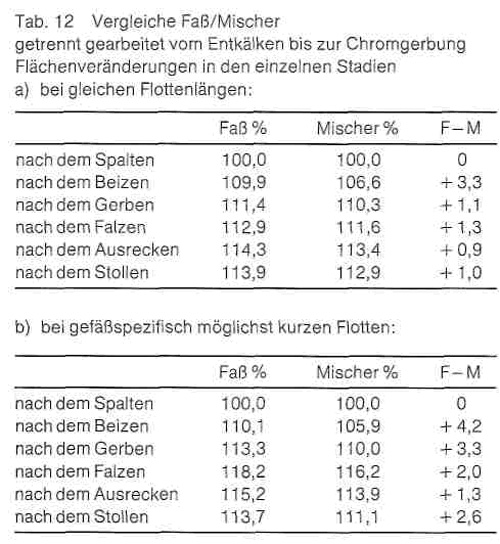

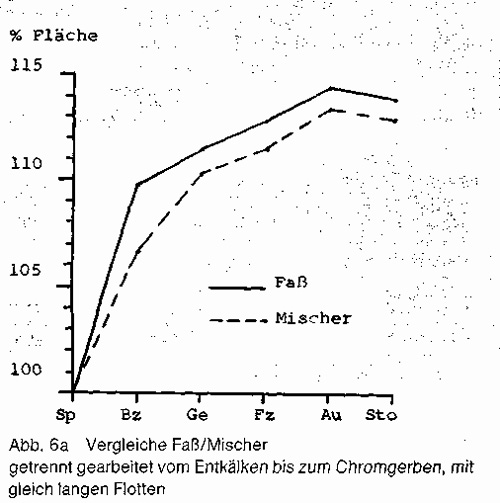

Beim Vergleich Fass/Mischer für den Bereich der Gerberei, d.h., dass vom Entkalken bis einschließlich der Chromgerbung in diesen Gefäßen wieder getrennt gefahren wurde, zeigten die Durchschnittsrendements der im Fass nach dem Standardverfahren hergestellten Leder mit 19,189 dm2/kg eine etwas größere Flächenausbeute als die entsprechend im Mischer gearbeiteten Leder mit 18,928 dm2/kg. Dieses Ergebnis wurde bestätigt, wenn man die in Tab. 12a und Abb. 6a aufgenommenen Flächenveränderungen betrachtet. Schon nach dem Beizen ergab sich eine deutlich größere Fläche für die im Fass gegerbten Leder gegenüber den im Mischer gegerbten. Zwar verringerte sich die Differenz nach der Gerbung, blieb aber nach dem Falzen, Ausrecken und Stollen in etwa konstant.

Tabelle 12:

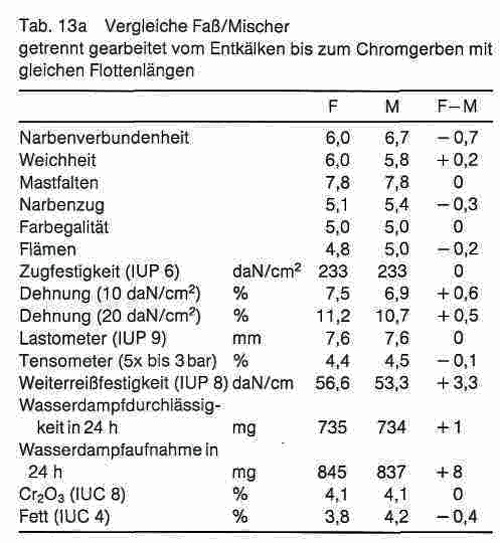

Hinsichtlich der äußeren Beschaffenheit waren zwischen den beiden Gefäßen in den meisten Punkten (Tab. 13a) nur geringe Unterschiede gegeben. Auffallend war jedoch wieder die bessere Narbenverbundenheit der im Mischer gearbeiteten Leder. Die physikalischen und chemischen Untersuchungsergebnisse ließen keine besondere Tendenz erkennen.

Abbildung 6a:

Tabelle 13a:

Beide Gefäße, das Fass und der Mischer, bieten sich infolge ihrer Arbeitsweise auch für Kurzflottenverfahren an, jedoch mit dem Unterschied, dass beim Mischer zum Füllen des Heizsystems eine gewisse zusätzliche Flottenmenge benötigt wird, die beim Fass nicht erforderlich ist. Während beim Fass eine etwas erhöhte Temperatur, wie sie beim Beizen nötig ist, allein durch das Rotieren und die Isolationswirkung der Holzwände gehalten werden kann, muss beim Mischer in solchen Fällen mittels des vorgenannten Heizsystems ein Einstellen der Temperaturkonstanz erfolgen. Zur Entkälkung nahmen wir für die Kurzflottenversuche in beiden Gefäßen nur 15% Wasser anstelle von 40% nach der Standardrezeptur, zur Beize wurde im Fass kein Wasserzusatz gegeben, im Falle des Mischers mussten jedoch aus den oben erwähnten Gründen heraus 40 % Wasser zugesetzt werden. Im Falle des Pickels wurden für beide Gefäße 15 % Wasser verwendet, während bei der Chromgerbung im Fass kein Wasser, im Mischer jedoch 40% Wasser benötigt wurden. Das Rendement der so gearbeiteten Vergleichshälften erreichte mit 18,362 dm2/kg für die Fass-Leder auch hier wieder ein besseres Ergebnis als für die Leder aus dem Mischer, deren Durchschnittsrendement mit 17,729 dm2/kg festgestellt wurde. Diesmal lag die Flächenausbeute der Fassgegerbten Leder um 3,6% über der der im Mischer gegerbten Leder. Es ergab sich somit eine größere Differenz zugunsten des Fasses als im vorhergehenden Versuch. Diese Ergebnisse wurden auch durch die in den einzelnen Stadien aufgenommenen Flächenänderungen (Tab. 12b und Abb. 6b) bestätigt. Wie beim vorher durchgeführten Versuch trat die größte Differenz beim Beizen auf, die jedoch in den späteren Fabrikationsstadien wieder etwas vermindert wurde. Am Ende blieb im gestollten Zustand aber ein größerer Unterschied zwischen den Flächen der Fassgegerbten Leder und der im Mischer gegerbten Leder bestehen als in der Versuchsreihe, die nach der Standardrezeptur mit etwas längeren Flotten gearbeitet worden war.

Abbildung 6b:

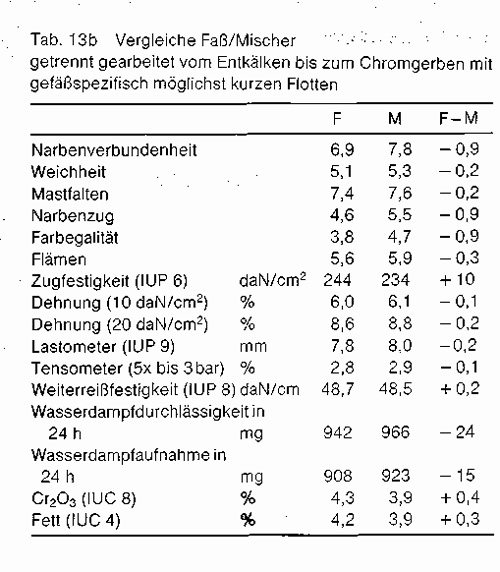

Bezüglich der äußeren Beschaffenheit wiesen die im Mischer gearbeiteten Leder (Tab. 13b) auch wieder eine bessere Narbenverbundenheit und Narbenglätte auf, was für den Mischer in allen Vergleichen charakteristisch war. Das gleiche galt für die bessere Qualität der Flamen. Bei der Prüfung der physikalischen und chemischen Eigenschaften ergaben die im Fass gearbeiteten Leder eine etwas bessere Festigkeit, und der Chrom- und Fettgehalt lagen höher.

Tabelle 13b:

In einer letzten Versuchsreihe wurde noch der Bereich der Nasszurichtung einer Vergleichsuntersuchung unterzogen. Die Hälften wurden dabei bis zum Falzen gemeinsam gearbeitet und dann auf die einzelnen Gefäße aufgeteilt, um die Prozesse des Neutralisierens, des Färbens, des Fettens und des Nachgerbens getrennt zu fahren. Auch hier ließ sich anhand der Ergebnisse eine gewisse Beeinflussung der Rendementwerte feststellen. Allerdings waren im Vergleich zu den vorher getrennt gearbeiteten Bereichen die Rendementunterschiede geringer.

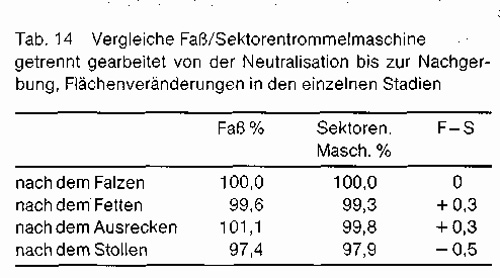

Tabelle 14:

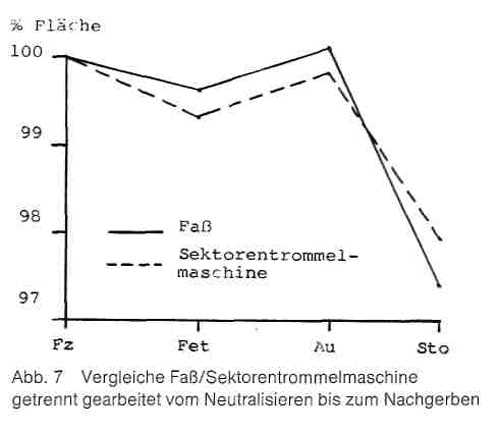

Beim Vergleich Fass/Sektorentrommelmaschine lagen die Durchschnittswerte für die Sektorentrommelmaschine mit 18,185 dm2/kg etwas über denen des Fasses mit 18,062 dm2/kg. Dieses Ergebnis wurde auch von den Aufzeichnungen der Flächenänderung in den einzelnen Prozessstadien (siehe Tab. 14 u. Abb. 7) bestätigt, wobei das Resultat erst nach dem Stollen zu erkennen war.

Abbildung 7:

Tabelle 15:

Im Hinblick auf die äußere Beschaffenheit zeigten sich nur in der Farbegalität deutliche Unterschiede. Dabei waren die Leder aus der Sektorentrommelmaschine gleichmäßiger gefärbt. Sie hatten jedoch einen etwas kräftigeren Farbton, der zunächst darauf schließen ließ, dass die Farbe weniger tief eingedrungen war. Die Messung der Eindringtiefe von der Narbenseite her ergab aber (Tab. 15) keinen Unterschied. Bezüglich der physikalischen Eigenschaften wiesen die in der Sektorentrommelmaschine gearbeiteten Leder eine etwas bessere Dehnbarkeit auf, ebenso etwas bessere Festigkeitseigenschaften. Die anderen Werte ließen keine gesicherten Rückschlüsse zu.

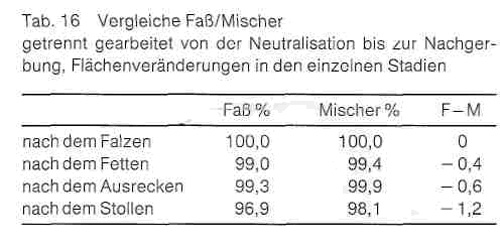

Beim Vergleich Fass/Mischer wies das Rendement der im Mischer behandelten Leder mit 18,025 dm2/kg gegenüber den im Fass behandelten Ledern mit 17,995 dm2/kg ein nur geringfügig besseres Ergebnis auf. Auch hier bestätigte der Flächenvergleich in den einzelnen Prozessstadien vom Falzen bis zum Stollen (Tab. 16 u. Abb. 8) wieder diese Angaben, wobei die Differenz zwischen den Vergleichshälften vom Fetten über das Ausrecken bis zum Stollen zunahm.

Tabelle 16:

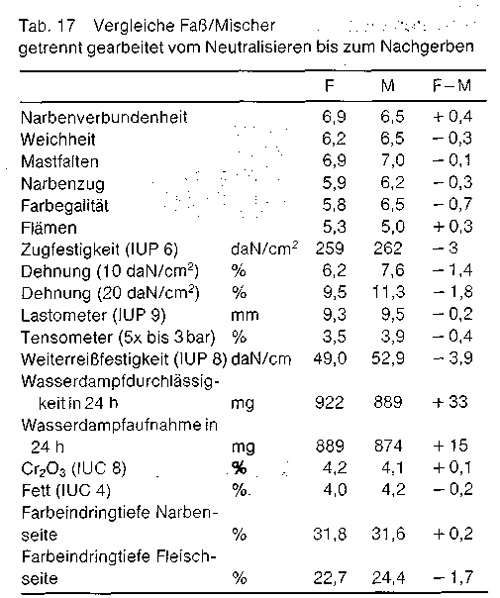

Hinsichtlich der äußeren Beschaffenheit und der physikalischen und chemischen Untersuchungen sind, wie aus Tab. 17 zu ersehen ist, diesmal die Flamen der im Fass gearbeiteten Leder besser und die Dehnbarkeit der Leder aus dem Fass geringer. Allerdings sollte man dies nicht so stark bewerten, da ja in den beiden vorhergegangenen Bereichen, also der Wasserwerkstatt und der Gerbung, alle Leder gemeinsam gearbeitet wurden und hier diese Eigenschaften schon im wesentlichen beeinflusst worden waren.

Abbildung 8:

Tabelle 17:

Zusammenfassend lassen sich anhand der vorliegenden Ergebnisse folgende Feststellungen treffen:

- Die Flächenausbeute in Quadratdezimeter gestellter Leder je kg gestreckter Haut bei Herstellung von etwa 2 mm starkem Chromoberleder aus Kuhhäuten ist nach unserem Verfahren dann am größten, wenn von der Weiche bis zur Nasszurichtung im Fass gearbeitet wird. Das Rendement der Leder ist somit geringer, wenn diese Nassarbeiten in der Sektorentrommelmaschine oder im Mischer vorgenommen werden. Die nach der Nasszurichtung aufgetretenen Rendementunterschiede blieben auch nach der Trocknung und nach der Endzurichtung bestehen.

- Hinsichtlich der Lederqualität waren nur geringfügige Unterschiede festzustellen. Allgemein zeigten die in der Sektorentrommelmaschine hergestellten Leder eine etwas bessere Flämen-Beschaffenheit, bessere Narbenverbundenheit und Narbenglätte als die Leder aus dem Fass. Das gleiche traf auch für den Mischer zu. Dagegen zeigten die im Fass gearbeiteten Leder eine geringere Mastfaltenbildung.

- Bezüglich der physikalischen und chemischen Eigenschaften wiesen die Leder, die in der Sektorentrommelmaschine gearbeitet worden waren, größere Dehnfähigkeit und stärkere Fettaufnahme als die Leder aus dem Fass auf. Die im Mischer hergestellten Leder zeigten die gleichen Tendenzen und Unterschiede zu den Fass-Ledern wie die in der Sektorentrommelmaschine gearbeiteten, und darüber hinaus wiesen sie noch bessere Festigkeitseigenschaften auf.

- Bei der Trennung der Lederherstellung in einzelne Bereiche konnte festgestellt werden, dass beim getrennten Arbeiten von der Weiche bis zum Spalten die im Mischer gearbeiteten Leder das beste Maßergebnis erbrachten, während die in der Sektorentrommelmaschine gearbeiteten umgekehrt die schlechteste Flächenausbeute lieferten. Diese Unterschiede traten sowohl zutage, wenn man in den Gefäßen mit gleichen Wasserzusätzen arbeitete, als auch dann, wenn gefäßspezifisch möglichst geringe Flotten angewandt wurden.

- Hinsichtlich der äußeren Beschaffenheit zeigten die im Fass geäscherten Leder etwas schlechtere Flamen als die in der Sektorentrommelmaschine und im Mischer gearbeiteten Leder. Auch die Narbenverbundenheit und Narbenglätte waren in den beiden anderen Gefäßen etwas besser als im Fass. Diese Unterschiede blieben auch bestehen, wenn in kürzeren Flotten gefäßspezifisch gearbeitet wurde. Hierbei zeigte das Fass, insbesondere gegenüber der Sektorentrommelmaschine, eine etwas größere Weichheit.

- Bezüglich der physikalischen und chemischen Untersuchungen lagen die Chrom- und Fettaufnahme der im Fass geäscherten Leder gegenüber der in der Sektorentrommelmaschine gearbeiteten Leder etwas höher. Die anderen Eigenschaften zeigten keine gesicherten Tendenzen.

- Bei der Trennung der Blößen erst im Bereich der Gerbung, d.h. in den Stadien vom Entkalken bis einschließlich der Chromgerbung, war die Flächenausbeute sehr deutlich von der Flottenlänge abhängig. Das bedeutet, dass man das günstigste Rendement im Fass erhält, wenn mit möglichst kurzer Flotte gearbeitet wurde. Wurde dagegen mit längerer Flotte gearbeitet, so zeigte sich im Hinblick auf das Rendement die Sektorentrommelmaschine überlegen. In beiden Fällen jedoch schneidet der Mischer bezüglich des Rendements in diesem Bereich am schlechtesten ab.

- Bei der Beurteilung der fertiggestellten, in den einzelnen Gefäßen getrennt gegerbten Leder konnten weniger Unterschiede als bei den vorher besprochenen Versuchen festgestellt werden. Im Falle des Mischers und der Sektorentrommelmaschine zeigte sich eine bessere Farbegalität, insbesondere beim Kurzflottenverfahren, gegenüber dem Fass. Außerdem waren wieder die besseren Narbeneigenschaften im Hinblick auf Narbenzug und Narbenglätte gegeben. Auch das Narbenplatzverhalten war im Falle der Sektorentrommelmaschine günstiger.

- Bei der Trennung in der Nasszurichtung, also dem Neutralisieren, Färben, Fetten und Nachgerben, ergaben sich ebenfalls Rendementunterschiede, die jedoch nur noch sehr gering waren. Dabei schnitt das Fass gegenüber der Sektorentrommelmaschine und dem Mischer am schlechtesten ab. Allerdings sind diese Rendementvergleiche unter dem Blickwinkel der vorhergehenden Arbeiten in einem gemeinsamen Gefäß zu sehen, so dass die Trennung in diesem Herstellungsbereich im Hinblick auf die Flächenausbeute den geringsten Einfluss haben dürfte.

- Die Unterschiede bei der Beurteilung der gestellten Leder, die in der Nasszurichtung getrennt gearbeitet wurden, wiesen keine deutlichen Tendenzen auf. Auffallend waren jedoch die bessere Farbegalität und die brillante Farbstärke der Narbenseite der in der Sektorentrommelmaschine behandelten Leder.

Die durchgeführten Untersuchungen, bei denen wir insgesamt 816 Hälften gemessen haben, haben aufgrund der besprochenen Ergebnisse gezeigt, dass die Auswahl der Gefäße für die Nassprozesse im Hinblick auf das Rendement zwar keine gravierende Rolle spielt, dass aber unter Berücksichtigung der jeweils angewandten Technologie bei der Behandlung des Hautmaterials in den verschiedenen Fabrikationsstadien mehr oder weniger deutlich Unterschiede hervortreten können.

Wir danken dem Ministerium für Wirtschaft, Mittelstand und Verkehr des Landes Baden-Württemberg für die finanzielle Unterstützung dieser Arbeit. Ferner danken wir Herrn Werner Herrmann, Frau Ott, Frau Stier und Frau Grözinger für die stets verständnisvolle Mitarbeit bei der Durchführung der praktischen Versuche und der Laboruntersuchungen.

Literaturverzeichnis

- Moog, G., und W. Pauckner: Das Leder, 3, 1977, S. 33; Gerbereiwissenschaft und Praxis, 12, 1978, S. 257

- Wolff, J., und W. Pauckner: Gerbereiwissenschaft und Praxis, 4, 1978, S. 114 und 3, 1980, S. 33 und 4, 1980, S. 49

- Pelckmans, H. H. A., und B. Schubert: Gerbereiwissenschaft und Praxis, 10, 1977, S. 445

- Pauckner, W., und H. Herfeld: Das Leder, 6,1967, S. 139, 10, 1967, S. 239 und 4, 1968, S. 84

- Hopkins, T. A.: JSLTC, 65, 1981, S. 29

- DasGupta, S.: JSLTC, 66, 1982, S. 11

- Lucchese, F. A., und Mitarbeiter: Das Leder, 11, 1982, S. 188

- Herfeld, H., Schmidt, K., und J. Muser: Gerbereiwissenschaft und Praxis, 9 u. 10, 1973, S. 276 u. S. 298

- Herfeld, H., Schubert, B., und E. Häussermann: Das Leder, 10, 1966, S. 243

- 10 Heidemann, E.: Das Leder, 8, 1981, S. 134

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie