Inhaltsverzeichnis

154 Aufbereitungs- und Verwertungsmöglichkeiten fett- und eiweißhaltiger Nebenprodukte der tierischen Haut, die bei der Lederherstellung anfallen aus dem Jahre 1981

154 Aufbereitungs- und Verwertungsmöglichkeiten fett- und eiweißhaltiger Nebenprodukte der tierischen Haut, die bei der Lederherstellung anfallen aus dem Jahre 1981

Dr. W. Pauckner

Aus der Abteilung Forschung und Entwicklung der Westdeutschen Gerberschule Reutlingen

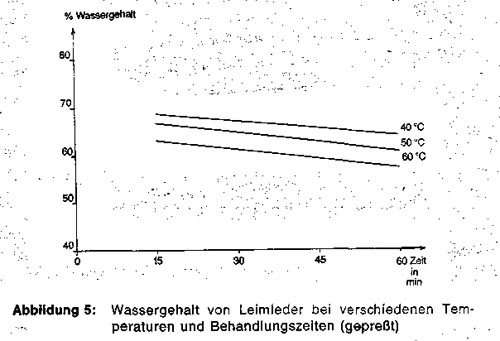

In der vorliegenden Arbeit wird über Untersuchungen berichtet, die sich mit der Aufbereitung und Verwertung fett- und eiweißhaltiger Nebenprodukte der Rohhaut, die bei der Lederherstellung anfallen, beschäftigten. Dabei konnte festgestellt werden, dass durch pH-Senkung, Temperaturerhöhung und Mischen mit Falzspänen Maschinenleimleder entwässert und deponiefähig gemacht werden kann. Als beste Methode erwies sich die Entwässerung durch Temperaturerhöhung, da sie am einfachsten und rationellsten durchgeführt werden kann. Bei der Entwässerung durch Temperatureinfluss wurde gleichzeitig durch Ausschmelzen Fett erhalten, das für viele Verwendungszwecke einsetzbar ist. Die entwässerte Proteinsubstanz besaß einen Wassergehalt zwischen 60 % und 70 %.

Im Rahmen der Arbeit wurde zusätzlich versucht, diese wertvolle Proteinsubstanz weiter zu verwerten. Es zeigte sich, dass es in den Tierkörperverwertungsanstalten zu Futtermitteln aufgearbeitet, oder bei geeigneter Trockeneinrichtung im Betrieb selbst zu Mehl verarbeitet werden kann. Die erhaltenen Endprodukte wiesen einen hohen Einweißgehalt und eine ausgezeichnete Verdaulichkeit auf, was frühere Untersuchungen schon gezeigt haben.

Bei Untersuchungen an Falzspänen konnte beobachtet werden, dass neben der Mischung mit Leimleder auch der Zusatz von Kalkhydrat in Mengen von 5 bis 10% die Deponiefähigkeit der Falzspäne fördert. Insbesondere wurde das lösliche Chrom deutlich verringert, so dass dadurch keine Schwierigkeiten auftreten können. Doch sollten auch hier für dieses wertvolle Material bessere Verwendungsmöglichkeiten, wie Einsatz für Lederfaserwerkstoff, für Düngemittel, Tenside und Füllmittel angestrebt werden.

The treatment and possible uses of fat and protein by-pro-ducts of animal skin, which arise during leather manufacture. The following article reports on investigations, which are connected with the treatment and utilasation of fat and proteinaceous by-pro-ducts of raw hide arising during leather manufacture. Therefrom it could be established that machine limed glue stock could be dewatered and made acceptable for dumping by lowering the pH, increasing the temperature and mixing it with shavings. The best method of dewatering was found to be by raising the temperature, because this was the simpleat and most rational to implement. In the dehydration by raising the temperature the molten fat can be extracted simultaneously and used for many purposes. The dewatered protein possessed a moisture content between 60 and 70 %.

In the concept of this work it was also attempted to find a use for the invaluable protein. It showed that in the animal feed industry it could be converted into foodstuff and with suitable drying facilities turned into a flour. The resultant end-products possessed a high protein content and an excellent digestibility, which earlier investigations had already demonstrated. In the experiments with shavings it could be observed that besides the mixing with glue stock the addition of 5-10 % lime improved the deposition character of the shavings. In particular the soluble chrome was noticeably diminished, so that no difficulties can arise on that account. Even so for this invaluable material better uses are to be advocated than for leather fibrous material, fertiliser, tenside and filling agents.

1. Einleitung

Bei der Lederherstellung fallen automatisch Nebenprodukte - wie Maschinenleimleder, Falzspäne und Schleifstaub - an. Bis vor einigen Jahren konnten diese Nebenprodukte entweder bei den Hautleimfabriken, bei der Chemischen Hilfsmittelindustrie und bei der Lederfaserwerkstoffherstellung untergebracht werden, wobei entweder keine Unkosten entstanden, oder sogar ein gewisser Erlös erzielt werden konnte. Die Schrumpfung der Hautleimfabriken infolge hoher Abwasserauflagen, die schlechte Absatzlage von Hautleim durch Ausfall bestimmter Industriezweige für dieses Produkt (Klebefolienindustrie) und die durch die Aufbereitung dieses Materials entstehenden Abwasserprobleme ließen schlagartig den Absatz insbesondere von Maschinenleimleder zurückgehen und daher neuerdings wieder zu einem Problem der Lederindustrie werden, vor allem im Zusammenhang mit den bereits bestehenden oder zu erwartenden gesetzlichen Bestimmungen zur Abfallbeseitigung und Abwasserreinigung. Es war daher für die Lederindustrie von außerordentlicher Bedeutung, geeignete Verwertungen zu finden, da vornehmlich Maschinenleimleder laufend als Nebenprodukt anfällt und nicht unbegrenzt gelagert werden kann, denn es stellt ein fäulnisfähiges Produkt dar und muss irgendwie entfernt werden. Aber nicht nur das Leimleder wirft für die Lederindustrie Probleme auf, sondern auch die nach der Gerbung anfallenden Falzspäne und der Schleifstaub. Obwohl diese Materialien keine fäulnisfähigen Substanzen mehr verkörpern, müssen auch hier neue Verwertungsmöglichkeiten gesucht werden, da sie eine Belastung der Lederfabriken ergeben und zu einem Kostenfaktor werden, was die Konkurrenzfähigkeit gegenüber den Entwicklungsländern und Billigpreisländern weiter verschlechtert.

Diese Situation führte in vielen Ländern dazu, Untersuchungen durchzuführen, um Möglichkeiten zu finden, diese Materialien zu verwerten und aufzubereiten. Die bisherigen Untersuchungen im Falle von Leimleder in vielen Ländern haben insgesamt 7 Möglichkeiten ergeben, die von unterschiedlicher Wertigkeit sind und nachstehend zunächst einmal kurz zusammengefaßt und erläutert werden.

a) Normale Leimherstellung

Maschinenleimleder wird neben Handleimleder und Spalten für die Leimherstellung verwendet. Die Leimausbeute ist dabei mit ca. 5 % relativ gering und der erhaltene Leim nicht von hochwertiger Qualität. Bei einer möglichen Verarbeitung von 15 000 t pro Jahr in Deutschland fallen also 750 t Leim an. Da das Leimleder vor der Verkochung gewaschen und neutralisiert werden muss, gelangt ein relativ großer Anteil an feinfaserigem Material ins Abwasser, was eine große Belastung desselben darstellt. Daher sind die Leimhersteller nicht besonders glücklich über solch ein Material, denn es bringt neben geringer Ausbeute zusätzlich Kosten für die starke Abwasserverschmutzung. Außerdem bleibt ein Teil des Maschinenleimleders übrig, denn der Anfall in der Bundesrepublik beträgt pro Jahr ca. 20 000 bis 25 000 t Maschinenleimleder und diese Mengen können die heute noch bestehenden Leimfabriken nicht aufnehmen.

b) Herstellung von Düngemitteln

Leimleder ist ein Stickstoffträger und daher bietet sich dieses Material auch als Düngemittel an. Eine reine Kompostierung ist dabei nicht möglich, da es lange Zeit benötigt, um zu zerfallen [1]. Außerdem würde durch das Fett eine Verfettung des Bodens eintreten und der Boden nicht mehr atmungsfähig sein. Wird das Material jedoch getrocknet und entfettet, ist es ein guter organischer Dünger [2], der sich nicht zum momentanen Stoßbedarf an Stickstoff eignet, sondern vielmehr frühzeitig vor der Saat eingesetzt werden muss, um den Stickstoff abgeben zu können.

c) Herstellung von Futtermitteln

Hierüber wurden in mehreren Ländern [3] und auch in Reutlingen [4] zahlreiche Untersuchungen durchgeführt, die zeigten, dass die Verwendung von Leimleder als Futtermittel ohne weiteres möglich ist. Dabei wurde insbesondere in der Bundesrepublik das Leimleder in den Tierkörperverwertungsanstalten verarbeitet. Es stellte sich jedoch heraus, dass dieses Material nur anteilig (ca. 10 %) gefahren werden kann, da es sehr zur Verleimung neigt und das Fett in Form von Kalkseifen gewonnen wird.

Hier wäre ungeäschertes Material (Schabefleisch) wesentlich günstiger.

d) Verbrennung von Maschinenleimleder

In einigen Orten mit Verbrennungsanlagen für Abfallstoffe sind auch schon Versuche mit Leimleder durchgeführt worden [5]. Diese Ergebnisse waren nur befriedigend, wenn kohlenstoffhaltiges Material im Überschuss mitverwendet wurde.

e) Zentrales Entfleischen im Schlachthof

Das Leimlederproblem wäre im wesentlichen gelöst, wenn eine Entfleischung der rohen Haut vor der Konservierung im Schlachthof [6] stattfinden würde. Das dabei in den Schlachthöfen anfallende grüne Leimleder (Schabefleisch) könnte und müsste zusammen mit den übrigen Tierabfällen (Blut, Innereien usw.) zu Futtermitteln in den Tierkörperverwertungsanstalten verarbeitet werden.

f) Gewinnung von Eiweiß aus Leimleder

In mehreren Ländern [7] sind Untersuchungen im Gange, durch entsprechenden Aufschluss aus Leimleder und anderen Rohhautabfällen Abbauprodukte von Eiweiß bzw. Aminosäuren zu gewinnen, welche für die verschiedensten Verwendungszwecke eingesetzt werden können. Diese Versuche haben bisher noch zu keinem wirtschaftlich nutzbaren Verfahren geführt. Würde es jedoch gelingen, wäre auch in diesem Fall das Leimlederproblem gelöst.

g) Deponie von Maschinenleimleder

Manche Lederfabriken können ihr Leimleder heute noch auf Deponien ablagern, obwohl ein Leimleder, das von der Entfleischmaschine anfällt, nicht den Anforderungen an ein Material entspricht, das auf Deponien abgelagert werden kann. Für die Deponiefähigkeit eines Produktes müssen 2 Kriterien [8] erfüllt sein und zwar die seuchenhygienische Unbedenklichkeit und ein Wassergehalt, der unter 70 %, besser bei 65 %, liegt. Das erste Kriterium wird von Leimleder erfüllt, während der Wassergehalt wesentlich höher liegt und zwar meist bei 80-85 %. Daher können Maschinenleimleder nicht auf normalen Deponien abgelagert werden.

Damit jedoch die heute anfallenden großen Mengen Maschinenleimleder, die nicht anderweitig verwertet werden können bzw. verwertet werden, die Deponiefähigkeit erfüllen, wurde uns die Aufgabe gestellt, das Maschinenleimleder so zu behandeln, dass eine Entwässerung eintritt und ein Wassergehalt unter 70 % erhalten wird.

2. Entwässerung von Maschinenleimleder

Aus früheren Untersuchungen [2, 4] war uns bekannt, dass ein mechanisches Auspressen nur wenig Wasser entfernt, da es nur das eingelagerte aber nicht das chemisch gebundene Wasser erfasst. Trotzdem haben wir nochmals diese Versuche wiederholt und festgestellt, dass nur wenige Prozent an Wasser entfernt werden konnten, so dass in keiner Weise auch nur annähernd der geforderte Wert von 70 % erreicht wurde. Unsere weiteren Untersuchungen waren daher darauf abgerichtet, Methoden zu finden, das chemisch gebundene Wasser von der Faser zu lösen und dann zu entfernen.

Dabei sahen wir drei Möglichkeiten, die Erfolg versprachen und auch betrieblich durchführbar waren und zwar durch Senkung des pH-Wertes, durch eine Temperaturbehandlung und durch Mischen mit trockenerem Material, wie z. B. Falzspänen. In den beiden ersten Fällen tritt eine Lösung des gebundenen Wassers ein und es kann danach leicht entfernt werden, während im dritten Fall durch die Mischung mit trockenerem Material ein Ausgleich des Wassergehaltes stattfindet.

a) Durch Senkung des pH-Wertes

Zunächst schien uns die erste Möglichkeit, die Senkung des pH-Wertes, die günstigste und einfachste Methode zu sein, und daher haben wir versucht, durch Zugabe von Säuren oder sauer reagierenden Salzen (z. B. Ammonchlorid oder Ammonsulfat) den stark alkalischen pH-Wert des Maschinenleimleders zu senken, wobei wir von der Annahme ausgingen, dass diese pH-Senkung bis ungefähr auf den pH-Wert 5 erfolgen müsste, um den sogenannten Isoelektrischen Punkt (elektrischneutralen Punkt) der Blöße zu erreichen und damit die optimale Loslösung des gebundenen Wassers zu erhalten.

Bei den vielfach wiederholten Versuchen konnten wir jedoch beobachten und feststellen, dass dies nicht der Fall war. Vielmehr zeigte sich, dass zunächst mit sinkendem pH-Wert eine zunehmende Entquellung und damit Entwässerung eintrat, die jedoch nicht optimal bei pH 5 erfolgte, sondern der optimale Entwässerungsgrad stellte sich schon bei einem pH-Wert ein, der noch im schwach alkalischen Gebiet lag und zwar bei einem pH-Wert zwischen 7,5 und 8. Bei Unterschreiten dieses pH-Wertes wurden die Proben wieder zunehmend feuchter und waren weniger kompakt. Das bedeutet, dass unter einem pH-Wert von 7, also gegen das saure Gebiet zu, wieder ein deutliches Rückhaltevermögen der Eiweißsubstanz für Wasser gegeben war, was nach der Beschaffenheit des Leimleders auf eine Art Zersetzung bzw. Zerfall der Faser zurückzuführen sein dürfte. Diese Feststellung wurde bei allen Leimledern, auch wenn sie verschiedenen Äschern unterworfen waren, getroffen. Damit wurde gleichzeitig die Tatsache untermauert, dass der optimale pH-Wert für die Entfernung von chemisch gebundenem Wasser für das Maschinenleimleder bei einem pH-Wert von 7,5-8 liegt und nicht am Isoelektrischen Punkt.

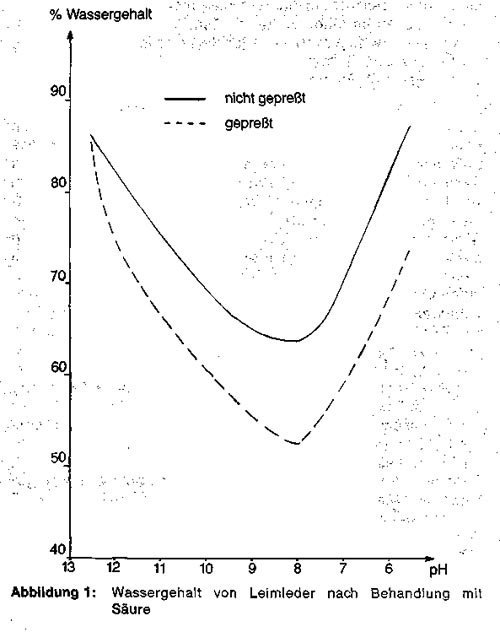

Bei den vielen klein- und halbtechnischen Versuchen konnten wir bei einem Ausgangsmaterial von 85 % durch Behandlung mit Säure, wir haben dabei technische Salzsäure verwendet, Wassergehalte erreichen, die im Mittel bei 64% lagen. Dabei wurde das Maschinenleimleder nach der Säurebehandlung nur abtropfen gelassen und dann der Wassergehalt bestimmt. Um noch einen zusätzlichen Effekt zu erreichen, haben wir das mit Säure behandelte Maschinenleimleder in einer Schraubenpresse ausgedrückt und dabei Wassergehalte von 52 bis 57 % erreicht. Dies ist auch aus der Abbildung 1 zu ersehen.

Diese Ergebnisse, die sich in vielen Versuchen mit unterschiedlich geäschertem Maschinenleimleder bestätigten, bewiesen eindeutig, dass eine Entwässerung durch pH-Senkung möglich ist und damit ein Wassergehalt erreicht werden kann, der den Anforderungen hinsichtlich einer Deponierung entspricht. Allerdings muss darauf geachtet werden, dass die körnige Beschaffenheit des Leimleders bestehen bleibt. Aus diesem Grund darf der pH-Wert nicht unter den Neutralpunkt absinken.

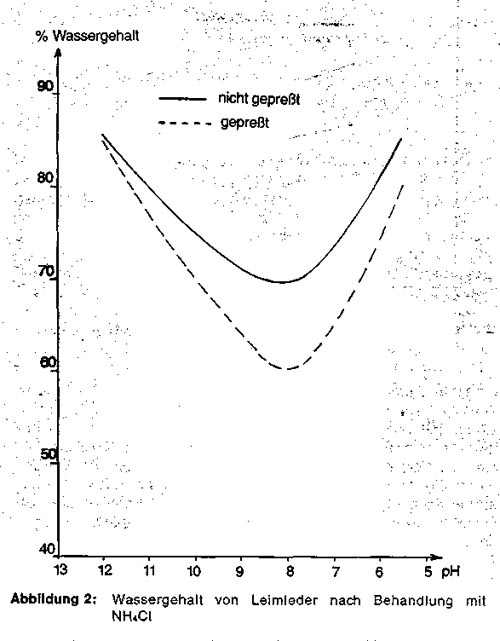

Bei weiteren Versuchen wandten wir anstelle der Säure sauerreagierende Salze (Ammonchiorid und Ammonsulfat) an. Auch hier zeigte sich die gleiche Tendenz. Die Abtrennung des Wassers nahm mit zunehmender pH-Senkung bis zu einem pH-Wert von 7,5-8 deutlich zu, dann jedoch war der optimale Wert erreicht und bei weiterer Senkung wurde wieder eine Zunahme des Wassergehaltes im Leimleder festgestellt. Im Gegensatz zur Säure schien hier allerdings ein höherer Salzgehalt im Material vorzuliegen, was natürlich das Auswaschbare dieses Materials vergrößert und im Hinblick auf die Versalzung des Grundwassers mit zu berücksichtigen ist. Die Ergebnisse mit Ammonchiorid sind aus Abbildung 2 zu ersehen. Die positiven Ergebnisse der durchgeführten Versuche warfen natürlich die Frage auf, inwieweit lässt sich dieses chemische Entwässerungsverfahren großtechnisch, d. h. in den Betrieben der ledererzeugenden Industrie, durchführen. Dabei konnten wir feststellen, dass eine einwandfreie pH-Senkung des genannten Materials nur in rotierenden Gefäßen (Fass, Mischer, Segmentmaschine) möglich ist, während eine Behandlung durch Zugabe von Säuren oder sauerreagierenden Salzen in einer Förderanlage, die von der Entfleischmaschine das Leimleder abführt, nur ungleichmäßig erfolgen würde, da die anfallenden Mengen nicht in einem kontinuierlichen Rhythmus die Förderschnecke durchlaufen. Aus diesem Grund würde eine gleichmäßige Dosierung des pH-senkenden Mittels sehr schwierig sein. Im Fass oder in ähnlichen Gefäßen wäre dies dagegen sehr leicht, da hier eine kontinuierliche pH-Messung und somit einwandfreie Zudosierung der Säure gegeben wäre. Diesem steht jedoch entgegen, dass hierfür der Arbeitsaufwand zu groß sein würde, da das Maschinenleimleder zunächst in dieses Gefäß gefüllt, dann behandelt und schließlich über eine Förderschnecke oder direkt in den Container geladen werden müsste. Außerdem ist zu berücksichtigen, dass bei der Behandlung dieses Materials mit Säure die Gefahr der Schwefelwasserstoffentwicklung äußerst groß ist, wenn eine Senkung des pH-Wertes unter pH 9 eintritt und es wäre unbedingt erforderlich, vorher eine Zerstörung des Sulfids mit oxidierenden Mitteln durchzuführen, um die Bildung von Schwefelwasserstoff zu verhindern.

b) Durch Temperaturerhöhung

Aus den oben angeführten Gründen, also der Unwirtschaftlichkeit und der Kompliziertheit des Verfahrens, haben wir uns daher der Entwässerung des Leimleders durch Temperaturerhöhung zugewandt. Aus den Kenntnissen des Äschervorgangs war uns bekannt, dass die Bindung des Wassers und damit das Auftreten einer Quellung der Haut vermindert oder überhaupt unterbunden werden kann, wenn erhöhte Temperaturen im Äscher angewandt werden. Wir folgerten daraus, dass die Entwässerung von gequollener Blöße und damit auch von Maschinenleimleder ebenfalls möglich sein dürfte, sobald mit erhöhter Temperatur ein solches Material behandelt würde. Schon die ersten Tastversuche bestätigten diese Vermutung.

Dabei gingen wir zunächst so vor, dass wir Leimleder bei 40 °C eine Viertelstunde im Wasserbad behandelten. Dabei konnten wir beobachten, dass sich schon nach kurzer Zeit im Reaktionsgefäss Wasser bildete, das durch Loslösen aus dem Maschinenleimleder stammte, doch schien uns die Entquellung und damit das Freiwerden des chemisch gebundenen Wassers noch ungenügend. Deshalb erhöhten wir die Temperatur auf 50 °C und konnten erkennen, dass sich fast doppelt so viel Wasser absetzte wie bei einer Temperatur von 40 °C. Das Maschinenleimleder zeigte durch diese Behandlung noch keine Änderung in seiner Beschaffenheit, so dass wir sicher waren, dass kein Abbau des Materials vorlag.

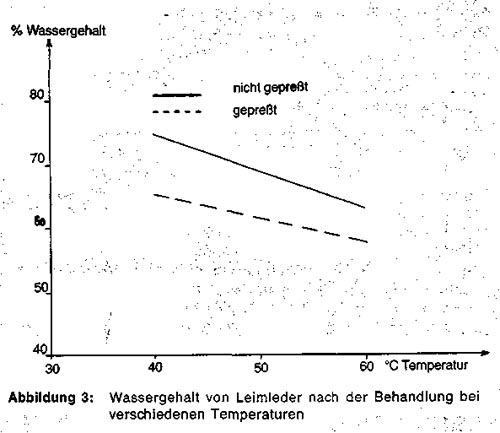

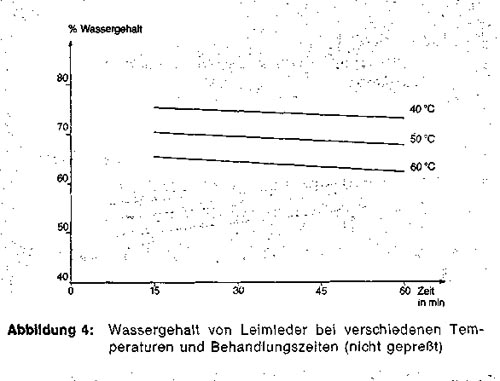

Insgesamt konnte auf diese Weise der Wassergehalt von vorher 84,4 % auf 68,6 % gesenkt werden (Abbildung 3). Gleichzeitig ließ sich beobachten, dass sich auf dem abgesetzten Wasser eine mehr oder weniger starke Schicht abzeichnete, die aus Fett bestand. Das bedeutete, dass durch die Erwärmung ein Ausschmelzen des im Leimleder anhaftenden und enthaltenen Naturfettes erfolgte. Der entwässernde Effekt war selbstverständlich noch nicht befriedigend. Um diesen zu verbessern, versuchten wir, die Behandlung auf 1/2 bis 1 Stunde zu verlängern, doch dies brachte keinen nennenswerten Erfolg. Die Freisetzung des Wassers war nur unbedeutend höher gegenüber der viertelstündigen Behandlung. Das bewies aber, dass die entwässernde Reaktion schon im Anfangsstadium und zwar in den ersten Minuten, eintrat und damit eine Zeitverlängerung hinfällig war. Dies ist auch aus Abbildung 4 zu ersehen.

In Fortführung der Versuche steigerten wir dann die Temperatur auf 60 °C. Hier war die Entwässerung wesentlich günstiger und wir konnten eine Verringerung des Wassergehaltes von 85,5 % auf 62,3 % erhalten (Abbildung 3). Dabei war gleichzeitig der Ausschmelzeffekt des Fettes noch wesentlich stärker. Allerdings konnte auch festgestellt werden, dass die Temperatur von 60 °C schon eine kritische Grenze darstellte, d. h. die Beschaffenheit des Leimleders begann sich bei dieser Temperatur zu ändern. Es trat schon eine gewisse Klebrigkeit auf, die wohl nicht beträchtlich war, aber die Gefahr der Verleimung aufzeigte. Aus diesem Grund sollte die Endtemperatur, die bei der Entwässerung angewandt wird, 60 °C nicht übersteigen, da sonst eine Zersetzung des Leimleders eintritt und eine Entwässerung illusorisch wird. Dies ist auch verständlich, da allgemein bekannt ist, dass eine Verleimung von geäschertem Hautmaterial je nach Art des Äschers bei etwa 65 °C gegeben ist. Einen zusätzlichen Entwässerungseffekt konnten wir, wie schon bei der Säurebehandlung beschrieben, noch dadurch erhalten, wenn die wärmebehandelten Proben anschließend einem Preßprozeß unterworfen wurden. Wir erhielten dann Wassergehalte, die um 60 % oder gar darunter lagen (Abbildung 5). Damit war das angestrebte Ziel, ein stichfestes Material mit einem Wassergehalt von 65 % herzustellen, erreicht.

Um eine Bestätigung dieser Werte zu bekommen, wurden Maschinenleimleder unterschiedlich geäschertem Hautmaterials ebenfalls einer Temperaturbehandlung unterworfen und der Entwässerungseffekt festgestellt. Dabei zeigte sich, dass durch Temperatureinfluß auch bei diesen verschieden behandelten Maschinenleimledern die Entwässerung einwandfrei erfolgte und der angestrebte Wassergehalt erhalten wurde.

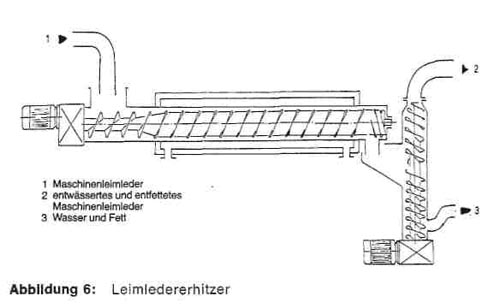

3. Großtechnische Versuche hinsichtlich der Entwässerung von Leimleder

Selbstverständlich konnten wir aus diesen klein- und halb-technischen Versuchen, bei denen wir ja nur mit wenig Kilo Maschinenleimleder gearbeitet haben, noch keine endgültigen Schlüsse ziehen bzw. die Gewähr haben, dass die erhaltenen Erkenntnisse auch in die Praxis zu übertragen sind. Daher haben wir in Zusammenarbeit mit einer Gerbereimaschinenfabrik und einer Lederfabrik versucht, die Entwässerung im laufenden Großbetrieb durchzuführen. Von der Maschinenfabrik wurde dabei anschließend an die Leimförderungsanlage eine Temperaturstufe [9] eingebaut, die es gestattete, das Maschinenleimleder mittels Dampf oder heißem Wasser indirekt zu erwärmen. Dieser sogenannte Leimledererhitzer besteht aus einem zylindrischen Gehäuse mit einem Aufgabetrichter auf der einen Seite und je einem Ausgang für feste Bestandteile (entwässertes und entfettetes Leimleder) und für Flüssigbestandteile (Wasser und Fett) auf der entgegengesetzten Seite. Eingebaut ist eine spezielle, profilierte Schnecke, die das Leimleder im Erhitzer transportiert und gleichzeitig einen Preßdruck ausübt. Das Gehäuse des Erhitzers ist mit einer Heißwasser-Manteiheizung umgeben. Das heiße Wasser wird in einem mit Dampf beheizten Wärmeaustauscher, der Bestandteil der Anlage ist, erzeugt und mit einer Umwälzpumpe durch den Heizmantel gepumpt. Eine automatische Regelung der Heizung garantiert, dass die gewählte Erhitzungstemperatur im Leimleder, unabhängig von Schwankungen der Leimledermenge, konstant bleibt. In Abbildung 6 ist dieser Leimledererhitzer schematisch dargestellt.

Nach anfänglichen Schwierigkeiten im Hinblick auf die gleichmäßige Durchwärmung des Maschinenleimleders konnte eine Entwässerungsstufe geschaffen werden, in der das Material vollständig und gleichmäßig auf Temperatur gebracht wurde. Der Entwässerungseffekt war auch hier ausgezeichnet und entsprach den Ergebnissen der klein- und halbtechnischen Versuche. Das freigesetzte Wasser und das ausgeschmolzene Fett wurden getrennt aufgefangen, und das auf der flüssigen Phase schwimmende Fett konnte nach Erkalten von der wässrigen Phase durch Abstechen oder Ablaufenlassen des Wassers gewonnen werden.

Bei diesen großtechnischen Versuchen zeigte sich jedoch auch, dass die Temperaturgrenze, in der das Leimleder ohne irgendwelche Veränderung behandelt werden konnte, sehr klein war. Wurde die Grenze nach oben überschritten, trat sofort eine Zersetzung der Faser durch Verleimung ein, während bei einer zu niedrigen Temperatur die Entwässerung und insbesondere der Ausschmelzeffekt des Fettes ungenügend waren. Zusätzlich zu dieser Temperaturempfindlichkeit konnte bei diesen großtechnischen Versuchen ein weiterer Effekt beobachtet werden, der im Falle der klein- und halbtechnischen Versuche nicht zutage trat, und zwar wurde bei den erwärmten und ausgepreßten Leimlederproben eine Nachreaktion festgestellt. Dies machte sich dadurch bemerkbar, dass das körnig und einwandfrei aussehende Produkt nach einiger Zeit (mehreren Tagen) breiig wurde. Das bedeutete, dass hier als Nachreaktion eine Verleimung eintrat. Wir nehmen dabei an, dass dies auf eine Nachwirkung der Temperatur und des ausgeübten Druckes zurückzuführen sein dürfte. Damit diese Nachreaktion, die natürlich alle vorhergehenden Entwässerungs- und Entfettungsbemühungen zunichte machen würde, nicht eintrat, haben wir in weiteren Versuchen eine Kühlung des warmen und zusammengepreßten Materials vorgenommen und festgestellt, dass dadurch eine Nachreaktion zumindest für eine lange Zeit unterbunden werden konnte. Aus diesem Grunde wurde an den Leimledererhitzer noch eine Kühlzone [10] angeschlossen, die aus einem beidseitig offenen, zylindrischen Rohr besteht, auf Rollen gelagert ist und an seinem Umfang angetrieben wird. Darin eingebaut sind Mitnehmer, die das Leimleder in Drehrichtung des Rohres bewegen und in Mithilfe der leicht geneigten Längsachse des Rohres auch einen Transport des Leimleders in Richtung der Längsachse, also einen automatischen Durchlauf, bewirken. Bestandteil ist ferner ein Ventilator mit Laufverteilungsdüsen, der ständig Frischluft im Gegenstromprinzip in den Kühler befördert, d. h., dass die Frischluft am Ausgang des Kühlers eintritt und die Abluft am Eingang des Kühlers austritt, nachdem ihre Geschwindigkeit in einem Diffusor verlangsamt wurde.

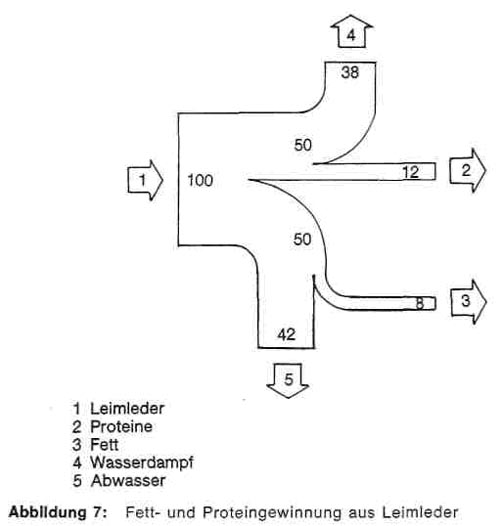

Die mit dieser Anlage durchgeführten weiteren Großversuche bestätigten die schon früher erhaltenen Ergebnisse. Durch die Entwässerung wurden dabei rund 2/3, d. h. 66 %, an Masse aus dem unbehandelten Material entfernt. Es blieb daher nur 1/3 also 33 % an Gewicht übrig. Die 66 % bestanden dabei zu 90 bis 95 % aus Wasser und Fett, der Rest waren Fasern, also feste Leimlederbestandteile (Abbildung 7).

Die Analyse der aus den Klein- und Großversuchen erhaltenen Materialien zeigte, dass eine Festsubstanz vorlag, die einen Wassergehalt unter 70 % aufwies. Gleichzeitig konnte festgestellt werden, dass durch die Erwärmung keine Veränderung der Festsubstanz gegeben war, denn die Analyse zeigte die gleichen analytischen Werte wie normales Maschinenleimleder, wobei selbstverständlich der Wassergehalt und der Fettgehalt geringer waren als vor der Behandlung.

Das aus dem Leimleder ausgeschmolzene, von der wässrigen Phase abdekantierte Fett war im Aussehen einwandfrei und entsprach dem eines normalen Industriefettes. Allerdings war noch ein gewisser Wassergehalt gegeben, der durch weitere Behandlung entfernt werden konnte. Die durchgeführten Analysen hinsichtlich der Kennzahlen bestätigten, dass das Fett in seinen Werten mit einem normalen Tierfett vergleichbar war.

Dies ist auch aus Tabelle 1 zu ersehen. Wichtig war dabei, dass dieses Fett vor allem einen sehr geringen freien Fettsäuregehalt aufwies, was bedeutete, dass während des Äschers und der Behandlung in der Erwärmungsstufe keine Zersetzung des Fettes durch Verseifung eingetreten war. Somit kann dieses Fett ohne weiteres als Rohfett für die verschiedensten Zwecke verwendet werden.

Tabelle 1

Kennzahlen des ausgeschmolzenen und gereinigten Fettes

- Wassergehalt 0,7 %

- Reinfettgehalt 99,3 %

- Säurezahl 0

- Verseifungszahl 190

- Jodzahl 54

Wir haben selbstverständlich versucht, dieses Fett für die Fettung von Leder einzusetzen, wobei wir einen Teil der Fettmischung durch Zugabe dieses erhaltenen Produktes ersetzten. Dabei konnten wir feststellen, dass, wenn der Anteil 20 % nicht überstieg, ohne weiteres eine einwandfreie Fettung der Leder gegeben war. Dabei traten keine Veränderungen in der Beschaffenheit der Leder auf und es zeigten sich auch keine Fettflecken. Wurde der Zusatz von 20 % jedoch merklich überschritten, war die Oberflächenfettung zu groß und es trat ein zu schmalziger Griff der Leder auf und gleichzeitig war die Gefahr der Fleckenbildung gegeben. Natürlich kann dieses Fett daneben auch für andere Verwendungszwecke eingesetzt werden, und zwar für die Kosmetikindustrie, Seifenindustrie, zur Gewinnung von Fettsäuren und Glyzerin usw.

4. Aufbereitung der festen Proteinsubstanz zu Tiermehl

Mit diesen Erkenntnissen und Ergebnissen aus den klein-, halb- und großtechnischen Versuchen war damit die Aufgabe erfüllt, Maschinenleimleder so aufzubereiten, dass eine Deponiefähigkeit gegeben war. Wir gaben uns jedoch damit nicht zufrieden, da durch ein Deponieren des eiweißhaltigen Produktes wohl eine Beseitigung gegeben war, jedoch wertvolles Eiweiß nicht volkswirtschaftlich genutzt wurde. Daher haben wir versucht, das entwässerte und entfettete Maschinenleimleder zu Tierfuttermehl aufzubereiten. Wie schon in früheren Arbeiten [4] dargelegt, boten sich hier wieder die Tierkörperbeseitigungsanstalten an. Wir haben daher mit Unterstützung des Ministeriums für Ernährung, Landwirtschaft, Forsten und Umwelt Baden-Württemberg in einer Tierkörperverwertungsanstalt mehrere Großversuche mit 6 bis 10 t des entwässerten und entfetteten Leimleders vorgenommen. Dabei wurden die ersten Versuche in der für Tierkörperverwertungsanstalten üblichen Arbeitsweise durchgeführt, d. h., dass das entwässerte und entfettete Maschinenleimleder zunächst in den sogenannten Sterilisator gefüllt, dort mit einer Temperatur von 120 °C und etwas Druck behandelt und anschließend dem Trockner zugeführt wurde. Bei dieser Behandlung zeigte sich jedoch, dass die angewandte Temperatur eine vollständige Verleimung des Materials herbeiführte. Dadurch gelangte in den Trockner eine vollkommen flüssige Phase, die aus reiner Leimsubstanz bestand. Diese Leimbrühe konnte trotzdem im Trockner einwandfrei getrocknet werden, nur war die Zeitdauer der Trocknung deutlich länger als bei normalem, in den Tierkörperverwertungsanstalten aufgearbeitem Material.

Bei den weiteren Versuchen in der Tierkörperverwertungsanstalt gingen wir dann so vor, um evtl. eine Phase der Leimbildung zu vermeiden, dass wir keine Sterilisation im Reaktionskessel vornahmen, sondern sofort mit dem entwässerten und entfetteten Leimleder in den Trockner fuhren. Diese Möglichkeit war dadurch gegeben, dass das Leimleder nicht mehr einer Sterilisation zugeführt werden mußte, denn durch den hohen pH-Wert im Äscher ist dieses Material, wie schon angeführt, seuchenhygienisch einwandfrei. Doch auch bei Eingabe sofort in den Trockner wird das temperaturempfindliche Material durch die Heißluft augenblicklich verflüssigt, und ss bildet sich wieder eine Leimphase. Allerdings wurde auch in diesem Fall eine vollständige Trocknung des Materials erhalten und damit ein einwandfreies Mehl, das dem normalen Mehl ähnlich war, erreicht. Freilich verlängerte sich auch hier wieder die Trocknungszeit wesentlich gegenüber dem normalen Material, das sonst aufgearbeitet wurde. Diese verlängerte Trockenzeit war darauf zurückzuführen, dass sich bei Antrocknung der flüssigen Phase eine sehr starke Klumpenbildung ergab und somit die Freigabe des Wassers aus dem Inneren erschwert wurde. Diese Versuche zeigten jedoch gleichzeitig, dass die Verleimungsphase bei dem Leimleder in solchen Trocknern nicht umgangen werden konnte. Der Zerfall des Materials erfolgte so rasch, dass kein Antrocknen der äußeren Hülle der entwässerten und entfetteten Leimlederstücke erhalten wurde und damit auch die Klumpenbildung nicht sofort eintreten konnte, wie es sonst bei dem normalen Material der Fall war. Trotz dieser Schwierigkeit, d. h. der Verflüssigung, ließ sich das Material, wie gesagt, einwandfrei trocknen und ergab ein dem Tierkörpermehl ähnliches Produkt, das nur im Aussehen etwas dunkler und im Geruch etwas anders war. Dabei dürfte die dunklere Farbe auf den höheren Fettgehalt des Tierkörpermehles aus Leimleder zurückzuführen sein, denn die Entfettung der normal in den Tierkörperverwertungsanstalten gearbeiteten Materialien ist mit Lösungsmitteln besser als durch das Ausschmelzen im Leimledererhitzer.

In einer dritten Versuchsreihe wurde fast ähnlich wie bei der zweiten Versuchsreihe gearbeitet. Nur wurde in diesem Fall sofort beim Einbringen des Materials in den Trockner schon vorhandenes Mehl dem zulaufenden Produkt zugeführt. Durch diese Maßnahme wurde die entstehende flüssige Phase sofort aufgesaugt und der Zustand der länger andauernden Verflüssigung verhindert. Hierdurch bildet sich schon nach kurzer Zeit eine feste Phase, die sich in einer Klumpenbildung bemerkbar machte. Dabei war diese Klumpenbildung, im Gegensatz zu den beiden ersten Versuchen, jedoch verhältnismäßig klein, was im Erscheinungsbild dem normalen Material entsprach. Durch diese Zugabe von getrocknetem Mehl wurde natürlich eine deutliche Verkürzung der Trocknungszeit erreicht. Allerdings zeigten diese Versuche auch, dass eine ständige Zugabe von Mehl oder anderen aufsaugenden Substanzen durchgeführt werden muss, um eine länger anhaltende Verflüssigung und eine zu große Klumpenbildung durch Verleimung zu vermeiden. Diese Zugabe des aufsaugenden Materials kann jedoch sehr einfach gelöst und durchgeführt werden, indem man ein aus dem Trockner austretendes, fertig getrocknetes Mehl dem Kreislauf sofort wieder zusammen mit dem entfetteten und entwässerten Leimleder zuführt.

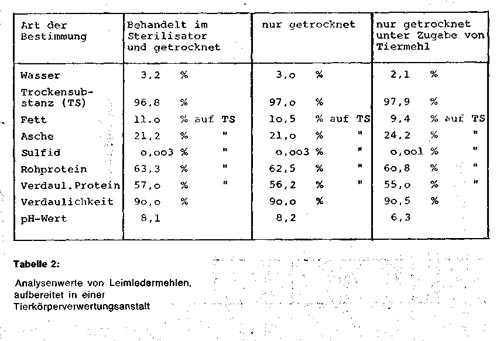

Selbstverständlich haben wir die bei diesen Versuchen erhaltenen Mehle einer analytischen Untersuchung unterzogen und dabei festgestellt, dass die erhaltenen Werte ohne weiteres den Werten eines normalen Tierkörpermehles entsprachen. Insbesondere der Proteingehalt mit 60 bis 61 % lag an der oberen Grenze eines normalen Tierkörpermehles und auch die Verdaulichkeit war mit 90 bis 91 % sehr gut. Der Fettgehalt lag bei etwa 10%, was die oberste Grenze eines normalen Tierkörpermehles darstellt. Äußerst wichtig war, dass die Analysen zeigten, dass das im Ursprungsmaterial vorhandene Sulfid fast vollständig aufoxidiert war, so daß nur noch Spuren vorhanden waren. Die Ergebnisse der Analysen sind aus Tabelle 2 zu ersehen.

Mit diesen Erkenntnissen und Ergebnissen aus diesen Großversuchen konnte eindeutig bewiesen werden, dass eine Weiterverarbeitung des entfetteten und entwässerten Leimleders ohne weiteres möglich war und ein Mehl erhalten wird, das den üblichen Tierkörpermehlen entspricht und anstelle dieser eingesetzt werden kann.

5. Trocknung der Proteinsubstanz mit verschiedenen Trocknern

Da die Tierkörperverwertungsanstalten nur eine beschränkte Aufnahmekapazität besitzen, dürfte auch für die nähere Zukunft keine Möglichkeit bestehen, dass die Tierkörperverwertungsanstalten das anfallende Leimleder aufnehmen und verarbeiten können. Aus diesem Grunde wurde in Zusammenarbeit mit der Maschinenfabrik und der Lederfabrik versucht, die Herstellung des Futtermehles selbst durchzuführen. Das bedeutet, dass die meisten der auf dem Markt befindlichen Trockensysteme überprüft werden mussten, um zu sehen, ob sie für die Trocknung von Leimleder überhaupt eingesetzt werden konnten und auch wirtschaftlich arbeiten. Daher wurden die verschiedensten Typen von Drehrohr-, Band- und Scheibentrocknern untersucht. Dabei konnte festgestellt werden, dass einige Systeme nicht geeignet waren, da eine Verleimung der Proteinsubstanz eintrat und es dadurch Schwierigkeiten bei der Trocknung gab. Hier mussten in den meisten Fällen Trägersubstanzen in Form von Sägemehl, Getreideschrot oder anderen Materialien zugegeben werden, um die flüssige Phase aufzusaugen und die Trocknung zeitgerecht ablaufen zu lassen. Durch den Zusatz solcher Trägersubstanzen wurde allerdings der Gehalt an Rohprotein in Mehl mehr oder weniger stark gesenkt, was bedeuten würde, dass eine Minderung in der Güteklasse eintreten und der Erlös des Mehles deutlich beeinträchtigt würde.

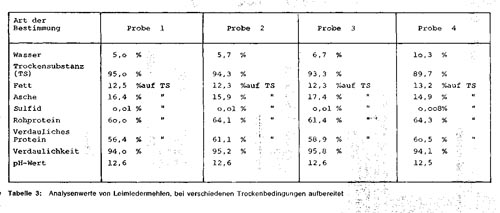

Am besten geeignet haben sich die Scheibentrcckner, wie sie in den Tierkörperverwertungsanstalten verwendet werden, und Bandtrockner erwiesen. Erstere liegen jedoch im Preis sehr hoch und es muss auch Trägersubstanz bzw. schon getrocknetes Mehl, wie vorher erwähnt, zugeführt werden, um die Trocknung nicht zu sehr zu verlängern. Daher dürften Bandtrockner und einige andere Systeme für die Trocknung des Leimledermaterials in Frage kommen. Die ersten Versuche waren sehr befriedigend. Die Ergebnisse der Analysen sind aus Tabelle 3 zu ersehen, wobei bei den einzelnen Proben verschiedene Trockenbedingungen gewählt wurden. Bei der Betrachtung der Werte der einzelnen Mehle ist festzustellen, dass sie einem üblichen Tierkorpermehl entsprechen. Eine Ausnahme bilden lediglich der noch überhöhte Fettgehalt und der pH-Wert. Hier müsste im Leimledererhitzer eine stärkere Entfettung erfolgen, um den Fettgehalt unter 10% zu senken. Dabei würde sich auch der Proteingehalt erhöhen und deutlich über 60 % ansteigen. Der hohe pH-Wert ist darauf zurückzuführen, dass im Mehl vom geäscherten Material her noch Kalk enthalten ist. Dies ist auch aus den Werten der Asche in der Tabelle 3 zu ersehen. Es dürften sich hieraus jedoch keine Schwierigkeiten ergeben, da bei Mischung mit anderen Materialien, denn das Tiermehl wird ja nicht konzentriert zur Tierfütterung verwendet, eine Senkung erfolgt, so dass der pH-Wert in der Futtermischung beim Neutralwert oder nur etwas darüber liegen würde.

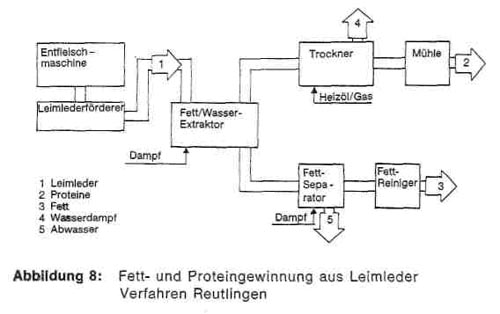

Aufgrund dieser Trocknungsversuche, die selbstverständlich zur Abrundung der Ergebnisse auch weiterhin im laufenden Betrieb und somit in Großversuchen durchgeführt werden, und den Versuchen zur Entwässerung und Entfettung des Maschinenleimleders im Leimledererhitzer ist heute die Möglichkeit gegeben, Maschinenleimleder kontinuierlich aufzuarbeiten und zu wertvollen Produkten, wie Tierkörpermehl und Fett aufzubereiten.

6. Aufbereitung des bei der Entwässerung anfallenden Abwassers

Das bei der Temperaturbehandlung von Leimleder anfallende Wasser enthält nach Entfernung des ausgeschmolzenen Fettes noch Sulfide und Proteine, die einen hohen chemischen Sauerstoffbedarf (CSB) bedingen und die Gefahr der Schwefelwasserstoffbildung bei Senkung des pH-Wertes ergeben. Sie können daher nicht direkt in das Kanalsystem abgelassen werden, sondern müssen mit den anderen Abwässern der Lederherstellung vereinigt werden, wobei dann die Sulfide gemeinsam entfernt und die Proteine ausgefällt werden können. Selbstverständlich bietet sich auch die Möglichkeit, das bei der Entwässerung anfallende Wasser getrennt aufzubereiten. Wir haben diese Untersuchungen durchgeführt und festgestellt, dass nach einer Oxidation der Sulfide nach den bekannten Verfahren [11], eine Fällung der Proteine durchgeführt werden kann, indem der pH-Wert auf 4 bis 5 gesenkt [12] wird. Dadurch kann der CSB-Wert um 60 bis 80 % vermindert werden, je nachdem wie viel Fett sich noch in der wässrigen Phase befindet. Der erhaltene Proteinschlamm kann entweder der Trocknung des entwässerten Leimledermaterials zugeführt werden, was sinnvoll ist, oder getrennt aufgetrocknet und als Düngemittel verwendet werden.

7. Mischung von Leimleder mit Falzspänen

Obwohl mit den vorher angeführten Ergebnissen eine optimale Aufbereitungs- und Verarbeitungsmöglichkeit für Leimleder gefunden wurde, haben wir auch die dritte Möglichkeit, und zwar die Mischung des Maschinenleimleders mit Falzspänen, untersucht. Dabei gingen wir so vor, dass wir dem nassen Maschinenleimleder unterschiedliche Mengen an Lederfalzspänen zusetzten und diese Mischung eine gewisse Zeit im Fass bewegten. Dabei konnten wir eine sehr innige Vermischung der beiden Substanzen erhalten, so dass ein Produkt entstand, das in seiner Beschaffenheit stichfest war und somit einer Deponierung nichts im Wege stand. Selbstverständlich haben wir anschließend diese Mischung analytisch untersucht und festgestellt, dass der Wassergehalt grundsätzlich unter 70 % lag, wenn mindestens 20 % der Mischung aus Falzspänen bestand. Gleichzeitig wurde durch den Zusatz der Falzspäne der pH-Wert deutlich erniedrigt, wobei sich dieser umso stärker verringerte, je mehr Falzspäne zugesetzt wurden. Als günstigste Mischung fanden wir den Zusatz von 20 bis 25 % an Lederfalzspänen zum Leimleder, da hier der pH-Wert noch im leicht alkalischen Bereich lag und der Wassergehalt den gewünschten und geforderten Wert besaß. Durch diese Mischung konnte weiterhin erreicht werden, dass der eluierbare Anteil beider Substanzen sich deutlich erniedrigte, so dass ein Auswaschen von löslichen Stoffen auf Deponien nicht gegeben ist. Dies war vor allem im Hinblick auf auswaschbares Chrom sehr wichtig. Somit zeigte auch diese Art der Aufbereitung eine Möglichkeit an, Leimleder und gleichzeitig Lederfalzspäne deponiefähig zu machen.

Wir halten jedoch die schon angeführte Möglichkeit der Gewinnung von Fett und Proteinprodukt für die optimalste Lösung, da hier eine Weiterverwertung des eiweißhaltigen Produktes gegeben ist und dieses somit volkswirtschaftlich genutzt werden kann.

8. Aufbereitung von Falzspänen allein

Da in manchen Lederfabriken wohl Falzspäne, aber keine Leimleder anfallen, ist die Möglichkeit einer Mischung von Falzspänen mit Leimleder nicht gegeben. Wir haben daher, um auch Falzspäne allein deponiefähig zu machen, versucht, das Auswaschbare der Lederfalzspäne zu verringern, wobei vor allem die Verminderung des auswaschbaren Chromes wichtig war, denn der Wassergehalt von Lederfalzspänen entspricht ohne weiteres den geforderten Bedingungen.

Wir gingen dabei von der Voraussetzung aus, dass durch Anheben des pH-Wertes der Lederfalzspäne ein Unlöslichwerden ungebundener Chromgerbstoffe eintritt und damit eine Verminderung des auswaschbaren Chromes erfolgt. Um dies zu erreichen, setzten wir den Falzspänen steigende Mengen an Calciumhydroxid in Form von Kalkhydrat zu. Die Kalkhydratzugabe wurde einmal in Pulverform, das andere Mal als Aufschlämmung den Falzspänen zugegeben. Dabei zeigte sich, dass die Aufschlämmung nicht sehr günstig war, da sich hier sofort Klümpchen bildeten und die Mischungen dadurch sehr inhomogen wurden. Bei Zugabe von Kalkhydrat in Pulverform trat diese Erscheinung nicht ein. Allerdings gaben wir auch hier nach 10 Minuten etwas Wasser hinzu und ließen anschließend noch 2 Stunden walken, um eine innige Durchmischung zu erreichen. Die Reproduzierbarkeit war in diesem Falle einwandfrei. An Kalkhydrat wurden Mengen zwischen 5 bis 20 %, bezogen auf das Gewicht der Falzspäne, diesen zugesetzt. Die so behandelten Proben wurden anschließend einer analytischen Untersuchung und einem Auswaschtest unterzogen.

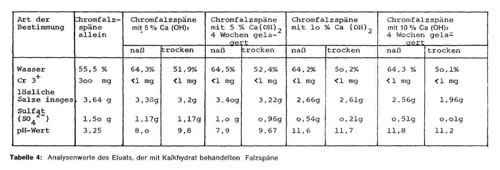

Die erhaltenen Werte (Tabelle 4) zeigten, dass schon mit 5 bis 10% Zusatz an Kalkhydrat ein optimales Ergebnis erreicht werden konnte. Das bedeutete, dass der pH-Wert zwischen 8,5 und 10 lag, dass das auswaschbare Chrom nur noch in Spuren nachweisbar war und auch das Sulfat in den unbedenklichen Grenzen blieb. Dies war bei letzteren darauf zurückzuführen, dass durch die Zugabe von Kalkhydrat unlösliches Calciumsulfat gebildet wurde. Der Wassergehalt betrug bei Zugabe von trockenem Kalk etwa 50 bis 52 %, bei Zugabe der Aufschlämmung 63 bis 64 %. Damit konnte auch hier noch der geforderte Wert eingehalten werden.

9. Andere Verwertungsmöglichkeiten für Falzspäne

Da Lederfalzspäne ebenfalls noch ein wertvolles Material darstellen, sollten, bevor eine Deponierung erfolgt, andere Verwendungsmöglichkeiten ausgenützt werden. Im einzelnen bieten sich noch folgende Verwertungsmöglichkeiten an:

a) Verwendung zu Lederfaserwerkstoffen

Hierbei werden die Falzspäne zerfasert und mit Bindemitteln vermischt. Der entstehende Brei wird dann in Plattenform gegossen, entwässert und getrocknet. Dabei entstehen feste Platten, die als Brandsohlenmaterial, Hinterkappen, Versteifungsmaterial usw. Verwendung finden [13].

b) Verwendung bei der Herstellung von Düngemitteln

Bei der Verwertung zu Düngemitteln erhalten die Falzspäne zunächst eine Hitzebehandlung im Autoklaven, um einen Aufschluss zu erreichen, damit der Stickstoff der Proteinsubstanz leichter zur Verfügung steht. Danach werden die aufgeschlossenen Falzspäne getrocknet, gemahlen und mit anderen Substanzen gemischt und als organisches Düngemitte! gehandelt. Dabei ist im Falle von Chromfalzspänen zu beachten, dass der Gehalt von 1 % Chrom/kg Düngemittel [14] nicht überschritten wird. Allerdings sollte auch hier wieder ein Unterschied zwischen Gesamtchrom und verfügbarem Chrom gemacht werden.

c) Verwendung zur Herstellung von Tensiden

Hierbei werden die Chromfalzspäne alkalisch aufgeschlossen, entchromt und durch chemische Modifizierung zu oberflächenaktiven Substanzen umgewandelt [13]. Für die Herstellung solcher Produkte kann jedoch nur ein beschränkter Teil der vorhandenen Falzspäne eingesetzt werden.

d) Verwertung zur Herstellung von Futtermitteln

In den Ländern des Ostblocks wird auch die Verwendung chromhaltiger Falzspäne bzw. Lederabfälle zu Tiermehl diskutiert und untersucht. Dabei hat sich ergeben, dass es in diesem Fall unbedingt notwendig ist, eine gründliche Entchromung durch alkalischen Aufschluss und Ausfällung als Chromhydroxid durchzuführen, um den Chromgehalt vollständig zu entfernen, damit im Tierkörper keine Erhöhung des Chroms erfolgt [15,16]. Selbstverständlich sind auch noch andere Möglichkeiten gegeben, die allerdings nicht im europäischen Kontinent angewandt werden. Dies sind der Einsatz von Falzspänen in der Baustoffindustrie bei der Herstellung von Ziegeleiprodukten und in der Papierindustrie zur Herstellung besonders reißfesten Papiers.

10. Zusammenfassung

Zusammenfassend kann somit festgestellt werden, dass die im Rahmen dieser Arbeiten durchgeführten Untersuchungen zur Aufbereitung und Verwertung fett- und eiweißhaltiger Stoffe der tierischen Rohhaut folgende Ergebnisse gezeitigt haben:

1. Der Wassergehalt von Maschinenleimleder kann durch Behandlung mit Säuren oder sauer reagierenden Salzen, durch Temperatureinwirkung und durch Mischung mit Falzspänen entscheidend verringert werden, so dass eine Deponiefähigkeit dieses Materials gegeben ist.

2. Die Temperaturbehandlung des Leimleders lässt sich dabei wesentlich einfacher und weniger arbeitsaufwendig in den Lederfabriken durchführen als die Behandlung mit Säuren oder sauer reagierenden Salzen und auch durch Mischung von Falzspänen, denn bei diesem Verfahren ist keine Behandlung in rotierenden Gefäßen notwendig und somit eine rationellere Arbeitsweise gewährleistet.

3. Bei der Temperaturbehandlung von Maschinenleimleder soll die Temperatur nicht über 65 °C, besser 60 °C, angewandt werden, da sonst eine Verleimung des Materials eintritt.

4. Das entwässerte und abgepreßte Material muss, um Nachreaktionen zu vermeiden, gekühlt werden, wenn es deponiefähig gehalten werden soll.

5. Durch die Entwässerung mit Temperatur erreicht man einen Gewichtsverlust von rund 66 %, der aus Wasser und Fett sowie einem geringen Anteil an Hautfasern besteht.

6. Das nach der Temperaturentwässerung erhaltene Material ist in seiner Beschaffenheit nicht vom Ausgangsmaterial verschieden, d. h., dass das Material in seiner Zusammensetzung die gleichen analytischen Werte wie Leimleder aufweist.

7. Das mit dem Wasser aus dem Maschinenleimleder entfernte Fett ist in seiner Beschaffenheit einem Industriefett gleichzusetzen, denn es ist sowohl im Aussehen als auch seinen analytischen Werten ähnlich. Daher kann es ohne weiteres industriell verarbeitet oder auch für die Lederfettung als Fettungsmittel eingesetzt werden, wobei es als Neutralfettungsmittelzusatz dienen kann. Dieser Zusatz sollte jedoch 20% der Fettmischung nicht übersteigen.

8. Das entwässerte und entfettete Leimleder ist ein hochwertiges Eiweißprodukt, das nicht deponiert, sondern vielmehr zu Tierkörpermehl verarbeitet werden sollte. Dies kann in Tierkörperverwertungsanstalten oder in der Lederfabrik selbst erfolgen, wenn geeignete Trocknungseinrichtungen vorhanden sind.

9. Das erhaltene Mehl zeigt in seinen analytischen Werten eine einwandfreie Beschaffenheit, die es zum Einsatz als Tierfuttermehl anstelle anderer Tierkörpermehle ohne weiteres geeignet erscheinen lässt. Insbesondere die Verdaulichkeit ist sehr hoch, im Aussehen ist es etwas dunkler und auch der Geruch ist etwas andersartig und nicht so intensiv wie der normalen Tierkörpermehle.

10. Falzspäne allein können ebenfalls deponiefähig gemacht werden, wenn der pH-Wert dieses Materials erhöht wird. Durch Zusatz von Kalk in Mengen von 5 bis 10%, bezogen auf das Gewicht der Falzspäne, kann dieses leicht erreicht werden. Dabei wird gleichzeitig eine Unlöslichkeit des Chroms und des Sulfates erhalten, so dass die eluierbaren Anteile sehr gering sind und vor allem im Fall des Chroms und des Sulfates den geforderten Werten entsprechen.

11. Falzspäne sollten jedoch für andere Verwertungsmöglichkeiten eingesetzt werden, da sie ein wertvolles Produkt darstellen. Hier bieten sich die Herstellung von Lederfaserwerkstoffen, die Herstellung von Düngemitteln, die Herstellung von Tensiden und die Herstellung von Futtermehlen, wenn eine vollständige Entchromung durchgeführt wird, an.

Die durchgeführten Untersuchungen zeigen, dass es ohne weiteres möglich ist, Maschinenleimleder durch Entwässerung deponiefähig zu machen. Dabei wird neben der stichfesten Proteinsubstanz ein Fett erhalten, das industriell weiter genutzt werden kann. Die Untersuchungen haben weiterhin bewiesen, dass das Proteinmaterial als wirtschaftlich wertvolles Eiweißprodukt besser für die Herstellung von Tiermehl verwertet werden sollte, da die Verdaulichkeit und der Proteingehalt des Mehles sehr hoch sind.

Wir danken dem Bayerischen Staatsministerium für Wirtschaft und Verkehr für die uns zur Verfügung gestellte finanzielle Unterstützung dieser Arbeit. Ferner danken wir der Maschinenfabrik ARENCO-BMD Karlsruhe-Durlach und der Lederfabrik C. F. Roser in Stuttgart-Feuerbach für die gute und wertvolle Zusammenarbeit. Weiterhin danken wir Frau Gabriele Schmid, Frau Andrea Bröselge und Herrn Rudolf Schmidt für die stets aufgeschlossene Mitarbeit.

Literaturverzeichnis:

[1] A. Küntzel, unveröffentlichte Untersuchungen am Institut für Gerbereichemie der TH Darmstadt;

[2] H. Herfeld und W. Pauckner: Über den Düngewert von Leimledermehlen, Gerbereiwissenschaft und Praxis, Sept. 1961; R. Doerr, Landwirtschaftliche Forschung, 15. Sonderheft, 144 (1961):

[3] Ref. Gerbereiwissenschaft und Praxis 1958, 443 (Dezember); H. Kart, Vortrag auf dem IV. internationalen Kongreß der Leder-, Schuh- und lederverarbeitenden Industrien, Budapest 1970;

[4] H. Herfeld und W. Pauckner, Verwertungsmöglichkeiten von Leimleder, Gerbereiwissenschaft und Praxis, Januar und Februar 1861; H. Herfeld und W. Pauckner, Über den Einsatz von Leimledermehlen als Tierfuttermittel und ihre industrielle Herstellung, Gerbereiwissenschaft und Praxis, Februar 1963; W. Pauckner, Verwertung von Hautabfällen für Tierfutter und Düngemittel, Gerbereiwissenschaft und Praxis, August 1971;

[5] Hoval-Werk, Vaduz, Liechtenstein, Verbrennungsversuche mit Leimleder, Ergebnisse unveröffentlicht;

[6] H. Herfeld, Gedanken zur Aufbereitung der Rindshaut, Gerbereiwissenschaft und Praxis, Oktober und November 1968;

[7] CTC, Lyon, Frankreich, und Rohm GmbH, Darmstadt, unveröffentlicht;

[8] Angaben des Innenministeriums Baden-Württemberg zur Deponierung;

[9] Lieferfirma Maschinenfabrik ARENCO-BMD, Karlsruhe-Durlach;

[10] Lieferfirma Maschinenfabrik ARENCO-BMD, Karlsruhe-Durlach;

[11] Scholz, Revue Technique des Industries du Cuir, Paris, 51 (1959), 74; J. Wolff, Das Leder, 21 (1970), 90-93; Scholz, Revue Technique des Industries du Cuir, Paris, 55 (1963), 368; J. De-germann, Das Leder, 11 (1970), 93-95; D. A. Bailey u. F. E. Humphreys, ISLTC, 51 (1967), 154; P. J. van Vlimmeren und Mitarbeiter, Technicuir 3, Nr. 10 (1969), 206; R. Zehender, Das Leder, 21 (1970), 95-96; P. J. van Vlimmeren, Das Leder, 22, (1972), 201;

[12] H. H. A. Pelckmans, Gerbereiwissenschaft und Praxis, 29, Märzheft (1977) 39;

[13] S. Wünsch, Leder, Schuhe, Lederwaren, 10, 1977, 386;

[14] Düngemittelverordnung der Bundesregierung vom 10. April 1979;

[15] L. Werner, K. Gruhn, A. Hennig, Jahrbuch für Tierernährung und Fütterung, 7, 1969/70, 318 u. 373;

[16] L. Werner u. K. Gruhn, Leder, Schuhe, Lederwaren, 5, 1970.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie