Inhaltsverzeichnis

107 Untersuchungen über die Herstellung von Rollenware aus Spaltleder aus dem Jahre 1973

Von H. Herfeld und I. Steinlein

Im Rahmen der Veredlung von Spaltleder wird die Möglichkeit diskutiert, Spalte anzuschärfen, mit geeigneten Verbindungsverfahren zu langen Lederbahnen zu verbinden und dann mit Folien zu kaschieren, also Leder als Rollenware zu liefern. Dabei ist für die Verklebung entscheidend, dass die Klebestellen einerseits eine genügende Festigkeit besitzen, andererseits aber so weich und geschmeidig wie das übrige Leder sind. Zur Erreichung dieses Zieles werden Verbindungen mittels Hochfrequenzverschweißung, Bügelfolien und flüssigen Klebstoffen diskutiert und optimale Durchführungsbedingungen mitgeteilt. Die erhaltene Rollenware ermöglicht die Weiterverarbeitung unter den gleichen Bedingungen wie synthetische Produkte, weist aber diesen gegenüber hinsichtlich der Tragehygiene wesentliche Vorteile auf. Unter Umständen können mit solcher Rollenware auch noch ganz neue Verwendungsmöglichkeiten für Leder erschlossen werden.

In the field of the upgrading of split leather, the possibility is considered of reinforcing splits, of joining them together into long leather Strips by suitable combination processes and then laminating them with films, i. e. of producing leather in the form of piece-goods. For this the sticking together is of dominating importance, since the joints must, on the one hand, be sufficiently strong and, on the other hand, be as soft and flexible as the rest of the leather. To achieve these aims, joining with HF welding, ironing-on films and liquid adhesives are considered and the Optimum working condi-tions are given. The resulting piece goods facilitate the further working-up under the same conditions as synthetic products, but are notably superior to them from the point of view of hygiene in wear. In certain circumstances such piece goods can provide entirely new possibilities for using leather.

In einer vorhergehenden Veröffentlichung1 berichteten wir über die Veredlung von Spaltleder durch Folienkaschierung und wiesen darauf hin, dass die bestmögliche Verwertung der anfallenden Spalte kalkulatorisch bei der Lederherstellung von entscheidender Bedeutung ist. Wenn auch durch die Velourslederwelle für einen weitgehenden Absatz der anfallenden Spalte gesorgt ist, so sollte bei dem raschen modischen Wandel doch auch der Frage der Spaltzurichtung mit geeigneten Narbenbeschichtungen gesteigerte Aufmerksamkeit geschenkt werden. Hier können bei der Konkurrenz mit Synthetiks nur möglichst hochwertige Zurichtungen glatt oder mit künstlichen Narbungen in Frage kommen, wobei so zugerichtete Leder gegenüber Synthetiks für den Schuhoberbau den wesentlichen Vorteil haben, auch bei eventuell verminderter Wasserdampfdurchlässigkeit doch infolge des hohen Wasserdampfspeicherungsvermögens und des guten Anpassungsvermögens der Fläche des Leders an den Tagesrhythmus des Fußvolumens eine entscheidend bessere Tragehygiene zu gewährleisten. Für solche Zurichtungen bieten sich neben Deckfarbenzurichtungen auch Kaschierungen von Kunststoff-Folien auf Basis von PVC-Folien und Polyurethanfolien an, und wir haben eingehende Untersuchungen über den Einfluss der variablen Faktoren, wie Druck, Temperatur und Pressdauer bei der Verpressung, richtige Beschaffenheit des Lederuntergrundes, Art und Dicke der verwendeten Folien, richtige Auswahl der verwendeten Klebstoffe und Art ihres Auftrages auf den Erfolg der Kaschierung und die Eigenschaften des Fertigproduktes durchgeführt. Wir konnten zeigen, dass mittels solcher Folienkaschierungen bei geeigneten Arbeitsbedingungen eine hervorragende Spaltlederveredlung erreicht werden kann, die wegen der einfacheren Durchführung und des gegenüber Deckfarbenzurichtungen geringeren Zeit- und Arbeitsaufwandes namentlich auch für kleinere und mittlere Betriebe wesentliche Vorteile bietet.

Nun ist aber die Folienkaschierung nur ein Teil eines weitergehenden Problems, das uns für die Entwicklung der Veredlung von Spaltleder wichtig zu sein scheint. Wenn man sich überlegt, warum die Entwicklung von poromerischen Synthetiks z. B. für Oberlederzwecke in der Schuhindustrie auf ein so großes Interesse gestoßen ist, so können es nicht die Eigenschaften dieser Produkte sein, denn wir wissen, dass sie in vielen Punkten, namentlich hinsichtlich Tragehygiene und Fußkomfort, wesentlich hinter Leder zurückstehen2. Es kann auch nicht der Preis sein, denn wenn man einmal von dem Einsatz primitiver gestrichener Gewebe absieht, bieten die echten poromerischen Materialien gegenüber Leder keine grundsätzlichen preislichen Vorteile. Was dagegen die Schuhindustrie im Hinblick auf ihre ernsten Bestrebungen einer Rationalisierung und Automatisierung der Verfahren der Schuhherstellung besticht, ist die Tatsache, dass die Synthetiks in Dicke und Fläche einheitlich und in langen Bahnen geliefert werden, was den Ausschnitt erleichtert und die Ausschnittverluste verringert, und damit erhebt sich die Frage, ob wir das nicht auch mit Leder schaffen können, wenn wir die Leder viereckig beschneiden und aneinander kleben. Bei Narbenleder scheidet ein solches Verfahren zunächst wegen der zu großen Flächenverluste aus, aber Spalte müssen an und für sich beschnitten werden, für die Verwertung kommen im wesentlichen nur die viereckigen Kernspalte in Frage, und wenn man diese Spalte dann z. B. in Partien gleicher Breite mit Toleranzen von 5 cm sortiert und zu Verarbeitungspartien vereinigt, könnte man ohne große Verluste durch Zuschnitt auf einheitliche Breite Lederbahnen von verschiedener Breite und großer Länge herstellen, also Leder als Rollenware liefern. Eine solche Rollenware würde bei der Verarbeitung die gleichen Rationalisierungsmöglichkeiten bieten, die bei den Synthetiks als besonders günstig empfunden werden, und unter Umständen können bei der Lieferung von Leder in Rollenware auch noch ganz neue Verwendungsmöglichkeiten für Leder erschlossen werden. Es lohnt sich daher, sich mit diesem Problem eingehend zu befassen.

Das Problem, das sich bei unseren in dieser Richtung unternommenen Untersuchungen stellte, hing ausschließlich mit der Verklebung der einzelnen Spaltleder zusammen. Von der Verklebung wird verlangt, dass die Klebestellen einerseits eine genügende Festigkeit besitzen, andererseits aber so weich und geschmeidig wie das übrige Leder sind, damit sie am Fertigprodukt nicht zu fühlen sind und bei Schuhledern auch nicht drücken, da man ja beim Ausschnitt nicht auf diese Verklebungsstellen Rücksicht nehmen kann. Vom Leder selbst her sind keine Schwierigkeiten zu erwarten. Wir haben unsere Versuche mit chromnachgegerbten und mit Zirkon-pflanzlich nachgegerbten Kernspalten in einer Stärke von 1,6-1,7 mm durchgeführt. Es ist wichtig, dass die Spalte in der ganzen Fläche eine gleichmäßige Stärke besitzen und dass die Lederoberfläche, wie wir schon in der vorhergehenden Veröffentlichung betonten, einheitlich ist, da sich Blutadern und sonstige fehlerhafte Stellen bei der relativ dünnen Folie sonst durchdrücken und damit die Oberflächenbeschaffenheit beeinflussen. Die Spalte brauchen bei der Verklebung noch nicht fertig zugerichtet zu sein, da sie nach der Verklebung vor der Folienkaschierung nochmals auf einer Durchlauffalzmaschine gefalzt und dann geschliffen werden müssen. Man kann die Verklebung noch so sorgfältig durchführen, gewisse Ansätze und Dickenunterschiede, die die Klebstellen sehen und fühlen lassen, lassen sich nicht vermeiden und müssen durch diese Nachbehandlung wieder ausgeglichen werden.

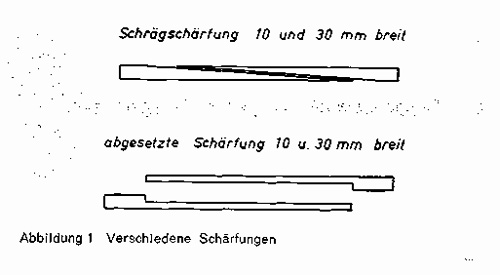

Wegen dieser Nachbehandlung darf auch die Schärfbreite nicht zu gering sein. Wir haben verschiedene Schärfungen durchgeführt (Abb. 1), und zwar eine Schrägschärfung mit 10 und 30 mm Breite und eine abgesetzte Schärfung mit 10 und 30 mm Breite. Auf Grund der dabei erhaltenen Ergebnisse haben wir eine Schrägschärfung mit 30 mm Breite als am zweckmäßigsten ausgewählt und bei allen Versuchen dieser Arbeit verwendet. Sie ergab die höchsten Festigkeitswerte und wurde auch beim nachfolgenden Falzen und Schleifen am wenigsten geschwächt, während die abgesetzte Schärfung bei diesen Nacharbeiten eine Schwächung der einen Lasche über die ganze Fläche erfährt. Nur muss bei der Schärfung beachtet werden, dass die Spitze nicht zu fein ausläuft, weil sonst vorn die genügende Ledersubstanz fehlt, mit der sich die Schweißhilfe oder der Klebstoff verankern kann.

Abbildung 1:

Verbindung mittels Hochfrequenzverschweißung

Wie schon gesagt, bestand das Hauptproblem unserer Untersuchungen in der richtigen Auswahl der verwendeten Klebstoffe, um eine genügende Festigkeit und auch andererseits eine genügende Weichheit und Geschmeidigkeit der Klebstellen zu erreichen. Dabei haben wir zunächst an eine Hochfrequenzverschweißung gedacht und nach dieser Richtung umfangreiche Untersuchungen durchgeführt. Um Leder mit Leder nach dem Hochfrequenzverfahren verschweißen zu können, benötigt man sogenannte Schweißhilfsmittel, d. h. thermisch reaktivierbare Klebstoffe, die entweder als Folie eingelegt oder als Lösung aufgestrichen werden und durch ein Verschmelzen mit der Lederunterlage die Verbindung herbeiführen. Wir haben zunächst mit Polyamidfolien (Palatilon H Folie der Firma Plate GmbH, Bonn) von 30 mm Breite und mit 0,05, 0,08 und 0,12 mm Dicke gearbeitet, die uns von Fachleuten wegen der guten Festigkeit der Verschweißung besonders empfohlen wurden. Die Verschweißung erfolgte auf einer Pfaff-Hochfrequenzschweißmaschine3 mit einer Frequenz von 27,1 MHz, einem Druck von 1,7kp/cm2, und einem Abstand der Elektrode zur Schweißunterlage von 0,65 mm. Dabei erwies sich als zweckmäßig, die Schweißunterlage und die der Elektrode zugewandte Lederfläche mit einer Silikonauflage zu versehen, die der Wärmedämmung dient und zum anderen als Kontaktschutz das Auftreten von Durchschlägen verhindert. Die Versuche wurden unter Variation der Hochfrequenzleistung und der Hochfrequenzzeit durchgeführt, um eine möglichst weiche Schweißverbindung zu erhalten. Die Schweißbedingungen waren dabei so einzustellen, dass eine gute Verschmelzung der Folie mit dem Schweißgut (dem Leder) erreicht wird, ohne Leder und Schweißmittel zu schädigen. Dabei spielen auch Wassergehalt, Fettgehalt und Fettart sowie Gerbart der verwendeten Spalte eine bedeutsame Rolle. Ebenso ist verständlich, dass bei dickeren Folien zum Aufschmelzen mehr Zeit und Energie benötigt wird als bei dünneren Folien. Auf weitere Einzelheiten soll hier nicht weiter eingegangen werden, wir wollen lediglich über die mit Polyamidfolien erhaltenen Ergebnisse kurz berichten.

Abbildung 2:

Die erhaltenen Schweißstellen wurden nach dem Klimatisieren hinsichtlich Zugfestigkeit untersucht, und zwar, wie Abb. 2 zeigt, quer zur Schweißnaht (Probe A) und längs der Schweißnaht (Probe B). Im ersteren Falle wurden Proben von 90 x 20 mm und im zweiten Falle bei der Schärfbreite von 30 mm Proben von 70 x 50 mm verwendet. Die freie Einspannlänge betrug stets 50 mm, die Zuggeschwindigkeit 100 mm/ Min. Da die Proben quer zur Schweißnaht (A) stets niedrigere Werte als die Proben B ergeben, wurden diese Werte in den Tabellen für die Beurteilung zugrunde gelegt.

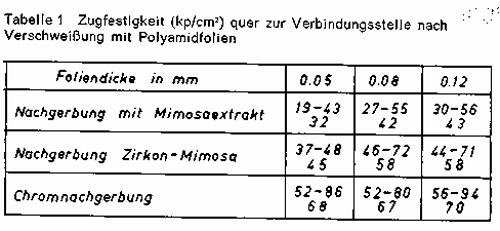

Tabelle 1:

Tabelle 1 gibt die erhaltenen Werte mit den gleichzeitig auftretenden Schwankungen wieder und macht deutlich, dass die zu erreichende Festigkeit der Verschweißung von einer Reihe von Faktoren abhängig ist. Einmal spielt die Art der Nachgerbung eine entscheidende Rolle, und es war interessant, dass die niedrigsten Werte bei den nur mit Mimosa-Extrakt nachgegerbten Ledern die höchsten Werte bei den Spaltledern mit Chromnachgerbung, die auch im Griff am weichsten waren, erhalten wurden, während die Nachgerbung mit Zirkongerbstoff und Mimosaextrakt eine Zwischenstellung einnimmt. Zum anderen spielt die Dicke der verwendeten Polyamidfolien eine Rolle, und es zeigt sich, dass insbesondere bei den mit Mimosa-Extrakt und mit Zirkon-Mimosa nachgegerbten Ledern die Foliendicke von 0,05 mm zu gering war, also zu wenig Substanz mitbringt, um eine genügende Verschweißung zu erreichen, so dass dickere Folien zwischen 0,08-0,12 mm verwendet werden sollten. Wird das beachtet, so liegen die erreichbaren Werte bei der Nachgerbung mit Zirkon-Mimosa zwischen 50 und 70, bei der Chromnachgerbung zwischen 60 und 80 kp/cm2. Natürlich liegen diese Werte erheblich niedriger als beim Leder selbst, da das Spaltleder als solches Festigkeitseigenschaften über 200 kg/cm2 aufwies. Die Untersuchungen über die poromerischen Synthetiks haben aber gezeigt, dass Festigkeitswerte zwischen 60 und 80 kp/cm2 bei der gleichen Stärke der Materialien zwischen 1,6 und 1,8 mm im Hinblick auf den gegebenen Verwendungszweck vollkommen ausreichen und dass es entsprechend genügen würde, auch bei Verschweißungen oder Verklebungen Werte von mindestens 60 kp/cm2 zu verlangen. Das ist nach den bisher vorliegenden Zahlen bei geeigneten Arbeitsbedingungen bei einer Hochfrequenzverschweißung von Leder zu erreichen.

Dabei soll allerdings nicht unerwähnt bleiben, dass bei den bisherigen Untersuchungen unter Verwendung von Polyamidfolien die Verschweißungsstellen uns im Hinblick auf ihre Weichheit noch nicht befriedigen, aber vermutlich liegt das im Wesen der Polyamidmaterialien. Unsere Untersuchungen über die Hochfrequenzverschweißung sind bei weitem noch nicht abgeschlossen. Es liegen uns eine große Anzahl von weiteren Schweißhilfsmitteln als Folien oder in Lösung vor, die auf anderer Basis aufgebaut sind, und es bedarf noch eingehender Untersuchungen, um die ganze Breite der Einsatzmöglichkeiten der Hochfrequenzverschweißung bei Leder abzustecken. Über die dabei erhaltenen Ergebnisse werden wir zu einem späteren Zeitpunkt noch ausführlich berichten.

Verbindung mittels Bügelfolien

Unter den Folien, die uns von der chemischen Industrie für die Hochfrequenzverschweißung als Schweißhilfsmittel zur Verfügung gestellt wurden, befanden sich unter anderem auch sogenannte Bügelfolien mit einer Schmelztemperatur von maximal 70-80 °C, und es lag daher der Gedanke nahe, ob man nicht überhaupt ohne eine Hochfrequenzverschweißung auskommt und bei Einsatz von solchen Bügelfolien mit nicht zu hoher Schmelztemperatur bei einer Wärmeverpressung genügend feste und geschmeidige Verbindungen des Leders erreicht werden könnten. Diese Methode hätte vor der Hochfrequenzverschweißung den Vorteil, dass man sie ohne große Investitionen in jedem ledererzeugenden oder lederverarbeitenden Betrieb leicht durchführen könnte. Wir haben uns daher eine größere Anzahl von verschiedenartigen Bügelfolien im Handel beschafft und damit entsprechende Versuche durchgeführt.

Für unsere Versuche verwendeten wir Spaltleder von 1,6- 1,7 mm Stärke, die teils eine Chromnachgerbung, teils eine Nachgerbung mit Zirkongerbstoff und Mimosaextrakt erhalten hatten und wieder mit einer Schrägschärfung von 30 mm Breite eingesetzt wurden. Nach der Schärfung wurden die Folien eingelegt und die Leder dann verpresst. Nach umfangreichen Vorversuchen über diese Verpressung, bei der wir den Druck zwischen 10 und 40 kp/cm2 und die Verpressdauer zwischen 30 und 50 Sekunden variierten, kamen wir zu der günstigsten Arbeitsweise bei 30 kp/cm2 und 40 Sekunden Pressdauer. Wir haben die Verpressung zunächst bei 80-85 °C vorgenommen, doch zeigte sich, dass diese Temperatur bei einer Reihe von Folien nicht ausreichte, um eine Reaktivierung der Klebkraft zu erreichen, sei es, dass die Schmelztemperatur höher lag, sei es, dass durch eine Steigerung der Temperatur doch noch höhere Verklebungswerte erhalten wurden. Daher haben wir gleichzeitig auch bei 120°C, aber gleichem Druck und gleicher Pressdauer gearbeitet.

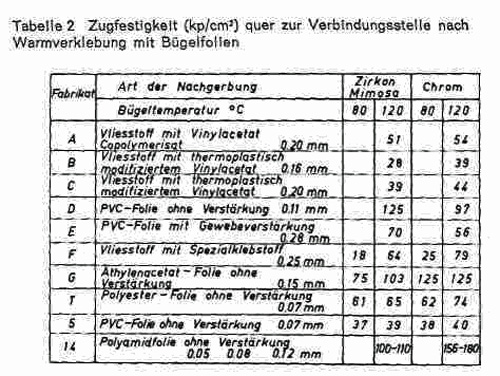

Tabelle 2:

Mit einer Reihe von Bügelfolien wurden auch unter diesen Bedingungen völlig ungenügende Haftungen erhalten, die Lederteile ließen sich nach der Verpressung leicht wieder voneinander trennen, so dass wir diese Produkte von vornherein ausscheiden mussten. Mit anderen Produkten, die in Tabelle 2 zusammengestellt sind, wurden nach der äußeren Beschaffenheit brauchbare Verklebungen erhalten, die Verbundstellen blieben in Farbe und Beschaffenheit unverändert, der Griff war auch an den Verklebungsstellen genügend weich und geschmeidig und ohne auffällige Verdünnung oder Verdickung an den Übergängen.

Nach den Festigkeitswerten müssen, auch wenn man die Werte bei einer Temperatur von 120° zugrunde legt, die Produkte B, C und 5 ausscheiden, da Festigkeitswerte mit maximal 40-45 kp/cm2 auf alle Fälle zu niedrig liegen. Mit den Produkten A, E, F und T wurden Festigkeitswerte zwischen 56 und 70 kp/cm2, teilweise sogar noch etwas günstiger, erreicht, die unter Berücksichtigung der vorstehenden Angaben als befriedigend angesprochen werden könnten. Dabei war interessant, dass Folien, die eine Verstärkung durch Vliesstoffe oder durch Gewebeeinlage erhalten haben, nicht etwa die günstigsten Ergebnisse lieferten, sondern dass die Folien ohne irgendeine Verstärkung sich vergleichsweise wesentlich besser verhielten, vermutlich weil sie bei gegebener Dicke wesentlich mehr klebende Substanz zur Verankerung im Fasergefüge des Leders mitbrachten. So handelt es sich auch den 3 besonders günstigen Produkten um solche, i keinerlei Verstärkung erhalten haben. Einmal sei hier das Fabrikat D erwähnt, bei dem es sich um eine PVC-Folie ohne Verstärkung handelt. Dass die PVC- Folie ohne Verstärkung beim Fabrikat 5 wesentlich ungünstigere Werte ergab, dürfte daran liegen dass die letztere Folie wesentlich dünner war, also bei PVC-Materialien eine gewisse Folienstärke dringend erforderlich ist, um eine genügende Verschweißung zu erreichen. Günstige Ergebnisse wurden weiter mit dem Fabrikat G, also einer äthylenacetat-Folie ohne Verstärkung, erhalten. Bei dem Fabrikat 14 handelte es sich schließlich um die gleiche Polyamidfolie ohne Verstärkung, die wir in den verschiedenen Stärken auch für die Hochfrequenzverschweißung verwendet hatten, und es zeigte sich, dass auch mit dieser Folie sowohl bei dem mit Zirkon-Mimosa nachgegerbten Leder wie insbesondere auch bei der reinen Chromnachgerbung sehr günstige Werte erhalten werden konnten, und zwar wesentlich günstiger, als sie die gleiche Folie bei der Hochfrequenzverschweißung ergab. Allerdings waren auch hier die mit der Polyamidfolie erhaltenen Verbindungsstellen etwas härter als das übrige Leder und auch härter als die Verklebungsstellen, die wir mit den anderen Fabrikaten erhalten hatten. Aus diesem Grunde möchten wir den Fabrikaten D und G unbedingt den Vorzug geben und sie für eine Warmverklebung mit Bügelfolien besonders empfehlen.

In diesem Zusammenhang dürfte interessieren, dass wir die gleichen Verklebungsversuche mit Bügelfolien später mit einem anderen Spaltlederfabrikat wiederholten, das eine bessere Strukturfestigkeit besaß. Dabei lagen alle Werte im Vergleich zu denen in Tabelle 2 allgemein etwas höher, aber im Vergleich zueinander ähnlich. Auch hier wurden die besten Festigkeitswerte mit den Fabrikaten D, G und 14 erhalten und zusätzlich gleich günstig auch mit dem Fabrikat T, das vermutlich nur deswegen teilweise ungünstigere Werte ergab, weil bei der Dicke von 0,07 mm oft die Substanzmenge für eine gute Verankerung im Lederuntergrund der Schärfstelle nicht ausreicht. Bei den 4 besten Fabrikaten handelte es sich um folgende Lieferfirmen:

- Fabrikat D : H. Rost & Co., Balatroswerke, Hamburg, Guttacollfolie

- Fabrikat G : Deutsche Vereinigte Schuhmaschinen GmbH,Frankfurt/M., Filmformzement 9104 (Bügelfolie)

- Fabrikat T : Isar-Racoll-Chemie GmbH, München, Thermadur 2020

- Fabrikat 14: Plate GmbH, Bonn, Platilon H-Folie, Schmelzbereich 115-120°C.

Die mit diesen 4 Fabrikaten erhaltenen Verklebungen haben wir auch in beiden Richtungen hinsichtlich Dauerbiegefestigkeit trocken, nass und bei -15 °C geprüft. In allen Fällen wurden 100 000 Knickungen ohne Beschädigung ausgehalten.

Verbindungen mit flüssigen Klebstoffen

Schließlich haben wir aber noch weitere Versuche mit geeigneten flüssigen Klebstoffen durchgeführt, und zwar setzten wir hierbei Klebstoffe auf Basis von Polychloropren und Polyurethan ein, die uns von den Firmen Helmitin-Werke, Isar-Chemie und Kömmerling geliefert wurden. Dabei handelt es sich teils um Einkomponenten-, teils um Zweikomponenten-Kleber. Die Durchführung unserer Versuche erfolgte mit den gleichen Ledern wie bei den vorherigen Versuchsreihen und auch hier wieder mit einer Schrägschärfung von 30 mm. Die Schärfstellen erhielten vor der Verklebung bei beiden Lederteilen je einen mittelsatten Pinselaufstrich, blieben dann etwa 30-40 Minuten bei Raumtemperatur liegen und wurden anschließend mit einem Preßdruck von 30 kp/cm2, einer Pressdauer von 40 Sekunden und einer Presstemperatur von 80-85°C verklebt. Mit allen Klebstoffen wurden einwandfreie Verklebungen erhalten. Die Verbundstellen waren im Griff weich und die Leder in ihrer äußeren Beschaffenheit als normal anzusprechen. Vor der Untersuchung der Festigkeitseigenschaften blieben die Proben wieder einige Tage liegen, da insbesondere die Zweikomponentenkleber für die endgültige Aushärtung eine gewisse Zeit benötigen. Wie Tabelle 3 zeigt, liegen die Festigkeitswerte, die wieder quer zur Verbindungsstelle ermittelt wurden, hier noch höher als bei den Folien. Von geringen Schwankungen abgesehen, lagen sie durchweg über 100 kp/cm2, so dass wir das Arbeiten mit Klebstoffen an die erste S:e e ;e~e-möchten. Alle 8 Produkte sind grundsätzliche Verklebung geeignet. Die Klebstellen hielten auch hier bei der Prüfung des Dauerbiegeverhaltens trocken nass und bei -15°C 100 000 Knickungen aus, ohne Beschädigungen zu zeigen.

Wir haben schließlich auch einige Versuche durchgeführt, bei denen wir die Zeit zwischen dem Einstreichen der Schärfstellen mit Klebstoff und der eigentlichen Verklebung auf mehrere Tage verlängerten, um festzustellen, ob eine längere Lagerzeit zwischen diesen beiden Arbeitsgängen, die im Betrieb u. U. erhebliche Erleichterungen im Arbeitsablauf ergeben könnte, sich ungünstig auf die Verklebung auswirkt. In diesen Fällen wurden die eingestrichenen Lederteile natürlich zunächst mittels Infrarotstrahlung 3-5 Minuten bestrahlt, um die Klebkraft zu reaktivieren, was bei der Fingerprobe durch das Auftreten einer leichten Klebrigkeit überprüft werden kann. Anschließend wurde in üblicher Weise verklebt und dann wurden wieder nach mehrtägiger Lagerung die Festigkeitseigenschaften bestimmt. Die dabei erhaltenen Werte lagen in einigen Fällen merklich niedriger als bei direkter Verklebung, zumeist wurden aber gleich günstige Werte erhalten, so dass im ersteren Falle unter Umständen noch gewisse Variationen in der Reaktivierung vorgenommen werden müssten. Normalerweise wird durch eine längere Lagerung zwischen dem Einstreichen des Klebstoffs und der endgültigen Verklebung bei sachgemäßer Reaktivierung kein negativer Einfluss auf die Festigkeit der Verklebung oder die Elastizität der Klebschichten bewirkt.

Tabelle 3:

Aufkaschierung der Folie

Nach der Herstellung der langen Lederrollen werden nunmehr Folien aufkaschiert. Wie bereits eingangs dieser Arbeit dargelegt, ist nach Beendigung der Herstellung der Verbindung der einzelnen Spalte zu einem langen Band zunächst erforderlich, eine Oberflächenbehandlung durch Falzen und Schleifen vorzunehmen, da selbst bei noch so sorgfältiger Durchführung der Verklebung Ansätze und Dickenunterschiede unvermeidbar sind, die sich bei der nachfolgenden Aufkaschierung von relativ dünnen Folien während des Verpressens durchdrücken würden und damit die Ansatzstellen auf der Oberfläche sichtbar machen. Man kann daher auch die gesamte abschließende Oberflächenbearbeitung der Spalte grundsätzlich auf die Zeit nach der Verklebung verschieben. Das Falzen und Schleifen wird zweckmäßig auf Durchlaufmaschinen vorgenommen und muss so behutsam erfolgen, dass die Verbundstellen nicht unnötig strapaziert werden und doch andererseits eine ganz einheitliche Fläche und gleichmäßige Stärke der gesamten Lederrolle erreicht werden.

Ist die Oberflächenbehandlung abgeschlossen, so kann das Aufkaschieren der Folie vorgenommen werden, über die Auswahl und den Auftrag des Kaschiermittels und die Kaschierbedingungen (Temperatur. Druck und Dauer der Verpressung) haben wir bereits ausführlich berichtet1, so dass auf die dort gemachten Ausführungen verwiesen werden kann. Da die beiden zu vereinigenden Komponenten, Kunststoff-Folie und Lederrolle, jetzt Materialien von beträchtlicher Länge darstellen, kann der Vorgang der Kaschierung (Bürst oder Walzenauftrag des Klebstoffs, Verdunsten des Lösungsmittels, Auflegen der Folie, Verpressen der beiden Materialien) nun auf einem endlosen Band im Durchlaufverfahren leicht mechanisiert werden, wobei das Verpressen gleichzeitig auch mit einer Prägung der Folienoberfläche kombiniert werden kann, falls die Oberfläche nicht glatt gewünscht wird oder die Folie nicht bereits fertig zugerichtet und geprägt bezogen wurde.

Die erhaltenen Fertigprodukte stellen eine hochwertige Spaltveredlung dar und besitzen gegenüber synthetischen Materialien den großen Vorteil einwandfreier tragehygienischer Eigenschaften. Durch die nachfolgende Folienkaschierung wird die Zugfestigkeit der Verbundstellen nicht wesentlich zusätzlich verbessert, deren Festigkeit muss also von der Verklebung der Spalte als solcher getragen werden. Auch das Baycast-Verfahren, bei dem Polyurethanschichten auf Leder mittels Silikonkautschukmatrizen aufgebracht und auf der Oberfläche lederartig verformt werden, dürfte für die Veredlung solcher Lederrollen in gleicher Weise geeignet sein.

Werden Lederrollen für Bekleidungszwecke verarbeitet, so stellt sich natürlich die Frage, ob die Verbundstellen auch der üblichen Chemischreinigung mit organischen Lösungsmitteln standhalten. Wir haben daher entsprechende verklebte Lederproben im Launder-Ometer in üblicher Weise mit Perchloräthylen und mit Valclene (Trichlortrifluoräthan) behandelt. Dabei hat bei den Verklebungen mit flüssigen Klebstoffen (Tabelle 3) nur die Verklebung 6 mit dem Chloropren Einkomponentenkleber die Behandlung mit Perchloräthylen nicht ausgehalten, wohl aber mit Valclene. Alle anderen Verklebungen haben mit beiden Mitteln keine Änderung erfahren. Bei den Verbindungen mit Bügelfolien (Tabelle 2) haben diejenigen mit den Fabrikaten B, C und 5, die an und für sich unzureichend waren, die Behandlung mit Perchloräthylen nicht ausgehalten, die Verklebung mit dem Fabrikat 5 auch nicht die Valclenebehandlung, alle anderen Verbindungsstellen verhielten sich einwandfrei.

Zusammenfassung

Zusammenfassend kann also festgestellt werden, dass es bei der Verarbeitung von Spaltleder ohne weiteres möglich ist, durch entsprechende Verklebung Lederrollen von beliebiger Länge herzustellen und diese dann mit Folien zu kaschieren. Dabei ist der Verklebung mit geeigneten flüssigen Klebstoffen auf Polychloropren- oder Polyurethanbasis von allen geprüften Verbindungsmethoden der Vorzug zu geben, da hier Verklebungen mit guten Festigkeiten ohne Beeinträchtigung der Elastizität erhalten werden. Die so hergestellte Rollenware ermöglicht bei der Verarbeitung in den verarbeitenden Industrien die gleichen Verfahren der Rationalisierung, wie sie bei den Synthetiks als besonders günstig empfunden werden, liefertaber andererseits hinsichtlich der Tragehygiene gegenüber den Synthetiks die bekannten Vorteile. Unter Umständen können bei der Lieferung von Leder in Rollenware auch noch ganz neue Verwendungsmöglichkeiten für Leder erschlossen werden, so dass wir glauben, dass man diesem Verfahren in Zukunft besondere Aufmerksamkeit schenken sollte.

Es ist uns ein besonderes Bedürfnis, dem Ministerium für Wirtschaft, Mittelstand und Verkehr des Landes Nordrhein-Westfalen für die wertvolle finanzielle Unterstützung dieser Arbeit herzlich zu danken.

Literaturangaben

- H. Herfeld und I. Steinlein, Das Leder, 1973, 98

- Vgl. z. B. H. Herfeld, Orthopädische Praxis 1970, Heft 11, Seite 267

- Der Firma Pfaff-Industriemaschinen GmbH, Kaiserslautern, sagen wir für ihre Unterstützung unseren ganz besonderen Dank

- Gerbereiwissenschaft und Praxis 1972, 222

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie