Inhaltsverzeichnis

106 Veredlung von Spaltleder durch Folienkaschierung aus dem Jahre 1973

Von H. Herfeld und I. Steinlein

(Aus der Westdeutschen Gerberschule Reutlingen, Abteilung Forschung und Entwicklung)

Unter den Möglichkeiten einer rationellen Spaltverwertung wird der Folienkaschierung in Zukunft aus Gründen des geringeren Zeit- und Arbeitsaufwandes eine bedeutsame Rolle zukommen, zumal so zugerichtete Spalte gegenüber synthetischen Schaftmaterialien entscheidende tragehygienische Vorteile haben. Als Folienmaterialien kommen nur PVC- und PU-Folien in Betracht. In der vorliegenden Veröffentlichung wird eingehend darüber berichtet, wie die verschiedenen variablen Faktoren (Art der Folien, Art der Klebstoffe und des Klebstoffauftrages, Beschaffenheit des Leders, Temperatur, Druck- und Pressdauer der Verpressung) den Erfolg der Kaschierung beeinflussen.

Amongst the possibilities for a rational utilization of splits, Lamination with films affords an important role in the future on grounds of economy in time and labor, whilst at the same time splits thus finished possess outstanding hygienic advantages in wear over synthetic upper materials. Amongst the films the only ones to be considered are PVC and Polyurethane. In the following work consideration is given to how the variable factors (nature of the film, kind of adhesive and of the adhesive coating, properties of the leather, temperature, pressure applied and its duration) influence the success of Lamination.

Veredlung von Spaltleder durch Folienkaschierung Von H, Herfeld und I. Steinlein

Aus der Westdeutschen Gerberschule Reutlingen, Abteilung Forschung und Entwicklung

Die bestmögliche Verwertung von Spalten ist kalkulatorisch bei der Lederherstellung von entscheidender Bedeutung. Die Entwicklung nach der Richtung des Spaltens nach der Chromgerbung wird sich für eine ganze Reihe von Lederarten immer mehr durchsetzen, zumal ja die verstärkte Einfuhr von Wet-blue-Ledern diese Entwicklung zwangsläufig fördert. Damit entfallen die Möglichkeiten, durch Nachäscherung oder speziell eingestellte Gerbungen den gewünschten Weichheitsgrad zu variieren. Untersuchungen über die Veredlung von Spaltleder mussten sich also einmal nach der Richtung erstrecken, die gewünschte Weichheit und Geschmeidigkeit durch entsprechende Variationen in der Nasszurichtung, insbesondere der Nachgerbung, zu erreichen. Die Ergebnisse diesbezüglicher Untersuchungen werden wir in Kürze veröffentlichen.

Die andere Frage war die der Oberflächenzurichtung. Zur Zeit scheinen hier keine Alternativen zur Diskussion zu stehen, da die Velourslederwelle für einen restlosen Einsatz der anfallenden Spalte sorgt. Das Veloursleder hat sich seit Jahren einen festen und bevorzugten Platz in allen Verarbeitungsbereichen sichern können, und es besteht auch im Augenblick kein Anzeichen für eine Änderung dieser Situation. Doch der Absatz von Veloursspalten ist natürlich starken modischen Einflüssen ausgesetzt, und so muß auch die Frage der Spaltzurichtung mit künstlichen Narben - Zurichtungen immer wieder geprüft werden, wobei billige Spaltzurichtungen, wie sie früher üblich waren, heute in Konkurrenz zu Synthetiks kaum Aussicht auf Erfolg haben. Das Problem heißt vielmehr, möglichst hochwertige Zurichtungen glatt oder mit künstlichen Narbungen auf Fleischspalte möglichst preisgünstig aufzubringen. Gegenüber den heutigen Synthetiks für den Schuhoberbau haben so zugerichtete Leder den wesentlichen Vorteil, auch bei eventuell verminderter Wasserdampfdurchlässigkeit doch infolge der hohen Wasserdampfaufnahme des Lederuntergrundes und der damit zusammenhängenden guten Anpassung der Flächendehnung an den Tagesrhythmus des Fußvolumens eine entscheidend bessere Tragehygiene zu gewährleisten. Neben den verschiedenen Deckfarbenzurichtungen bieten sich hier auch Kaschierungen von Kunststofffolien an, die in einigen Betrieben schon seit langem durchgeführt werden, aber doch noch keine breite Anwendung erfahren haben, obwohl sie unter dem Gesichtspunkt der Rationalisierung wegen der einfacheren Durchführung und des geringeren Zeit- und Arbeitsaufwandes wesentliche Vorteile bieten.

Die Literatur über dieses Gebiet ist spärlich. Ältere Mitteilungen beziehen sich meist auf eine Heisskaschierung durch Aufschmelzen von PVC-Lackfolien auf Leder bei 150-180° und unter Drücken von 0,5 bis 5 kp/cm2. Pektor und Deter haben kürzlich Ergebnisse von Untersuchungen mitgeteilt, wie Leder beschaffen sein muss, um solche Bedingungen auszuhalten, ohne sich nennenswert zu verändern (Schrumpfung, Verhärtung). Aber bei diesen Verfahren werden stets hochglänzende Lackoberflächen erhalten, die heute nur bedingt gefragt sind. Krum hat über das Aufkleben von PVC- und PU-Folien in zusammenhängenden Bahnen auf kaltem Wege berichtet, und Zorn hat den Einsatz von bei den Farbenfabriken Bayer auf Baydermbasis entwickelten mikroporösen PU-Folien behandelt und dabei auch Einzelheiten über das Arbeitsverfahren mitgeteilt. Schließlich berichtete Münch über PU-Transferzurichtungen, bei denen fertig zugerichtete dünne PU-Folien von 3-6 µ Dicke verwendet werden, die auf einem Trägermaterial (z. B. Papier) aufgebracht sind und mit diesem zusammen auf das Leder aufgebügelt werden. Dann wird das Trägermaterial abgezogen, und es sollen Anilinleder mit hoher Echtheit erhalten werden. Für das hier abzuhandelnde Gebiet der Spaltzurichtung kommen diese dünnen Folien natürlich nicht in Frage. Bei dem steigenden Interesse an dieser Veredlungstechnik auch für mittlere und kleine Betriebe der Ledererzeugung erschien es uns zweckmäßig, umfassendere systematische Untersuchungen über die zweckmäßigsten Arbeitsbedingungen der Folienkaschierung durchzuführen, um den Einfluss der verschiedenen variablen Faktoren auf den Erfolg der Kaschierung zu klären, über die Ergebnisse dieser Untersuchungen soll nachfolgend berichtet werden.

Im Rahmen unserer Versuche über die Folienkaschierung haben wir zunächst die folgenden Folientypen berücksichtigt:

- Weich-PVC-Folien Polyamidfolien

- Polyäthylenfolien Polystyrolfolien

- Polypropylenfolien Polyvinylacetatfolien

- Polyesterfolien Polyurethanfolien

Mit diesen Folien, die in unterschiedlicher Stärke und Weichheit vorlagen, haben wir umfangreiche Kaschierungen durchgeführt, wobei in jedem Falle unterschiedliche Klebstofftypen durch Aufbürsten auf das Leder verwendet und außerdem die Bedingungen der Verpressung hinsichtlich Druckhöhe, Temperatur und Andruckzeit variiert wurden. Da es wichtig ist, daß die Verklebungen genügende Haftfestigkeit besitzen und daß die Folien und Verklebungen genügende Dauerbiegefestigkeit, Feuchtigkeits- und Kältebeständigkeit aufweisen, wurden die folgenden Prüfungen herangezogen:

1. Haftfestigkeit der Kaschierung:

Da das Verfahren von Arnos und Thompson bekanntlich bei Polyurethan -Folien versagt, wurden Trennversuche nach DIN 53 274 mit Prüfkörpern von 150 x 30 mm durchgeführt. Bei der Kaschierung wurden die Proben an der einen Seite 20-30 mm nicht mit Klebstoff eingestrichen, so dass dort freie Kunststoff- und Lederlaschen zum Einspannen erhalten wurden. Dann wurden die Trennlasten in bekannter Weise in der Zugfestigkeitsprüfmaschine bestimmt. Die Werte der folgenden Tabellen geben stets die Trennlasten in kp/30 mm Prüfkörperbreite wieder. Die Angaben Abriss oder Trennung sagen aus, ob der Streifen bei der Maximallast gerissen war (also die Verklebung selbst eine noch höhere Belastung ausgehalten hätte), oder ob sich Folie und Leder in der Kaschierzone getrennt hatten, was dann entweder eine Funktion des Klebstoffes ist oder auch des Spaltleders, wenn dessen innere Festigkeit ungenügend ist und die Fasern ausreißen. Bei unseren Versuchen ist der letztere Fall nicht eingetreten. Diese Untersuchungen wurden trocken und feucht durchgeführt, wobei die Proben im letzteren Falle leicht beschwert mit der Rückseite (Lederseite) 1/2 Stunde auf einem nassen Stoffpolster lagerten.

In der Literatur finden sich teilweise Angaben der Trennlasten in kp/cm angegeben. Um die Werte in unseren Tabellen damit zu vergleichen, müssten sie durch 3 geteilt werden. Nach Krum sind Werte von 2-3 kp/cm erreichbar. Zorn fordert Mindestwerte von 0,6-0,7 kp/cm und hält Werte von 0,8-1,2 kp/cm für erreichbar.

2. Dauerbiegefestigkeit:

Die Prüfung der Dauerbiegefestigkeit der kaschierten Proben erfolgte im Bally-Flexometer sowohl bei normaler Temperatur, trocken und nass, wie auch in der Kälte bei - 15°C. In allen Fällen wurden bis zu 100 000 Knickungen geprüft, obwohl bei der normalen Materialprüfung 50 000 Knickungen als ausreichend erachtet werden. Bei der Nassprüfung wurden die Proben vorher 10 Minuten in Wasser eingetaucht, kurz abgetupft und während der Prüfung alle 2 Stunden wieder befeuchtet. Bei der Kälteprüfung wurden die Proben natürlich vor der eigentlichen Prüfung mehrere Stunden im Kälteraum gelagert. Prüfungen unter -15°C, die teilweise durchgeführt werden, halten wir im Hinblick auf die Beanspruchung in der Praxis für unnötig überspitzt.

3. Wasserdampfdurchlässigkeit und Wasserdampfaufnahme:

Selbstverständlich wurden auch stets die Wasserdampfdurchlässigkeit und Wasserdampfaufnahme bestimmt, da diese Werte bei Schuhoberleder und Bekleidungsleder für die Beurteilung des tragehygienischen Verhaltens unerlässlich sind. Die Durchführung der Bestimmungen erfolgte in bekannter Weise. In den Tabellen ist die Wasserdampfdurchlässigkeit in Form der alten Durchlässigkeitszahlen wiedergegeben, die angeben, wie viel mg Wasserdampf innerhalb 24 Stunden durch 10 cm2 des Leders hindurchgehen. Diese Werte sind unseres Erachtens instruktiver als die neue Ausdrucksform in mg/cm2/Std. Zum Vergleich mit diesen Werten muss man unsere Zahlen durch 240 teilen. Bei Leder schwanken die Werte normalerweise zwischen 200 und 750 = 0,8-3 mg/cm2/Std. Bei unseren Spalten lagen sie vor der Kaschierung bei 600-740.

Die Werte für die Wasserdampfaufnahme geben an, wie viel mg Wasserdampf von 25 cm2 des betreffenden Materials innerhalb 24 Stunden aufgenommen werden. Bestimmt wurde stets die maximale Wasserdampfaufnahme, die man erhält, wenn durch Einschaltung einer Metallplatte die gleichzeitige Wasserdampfdurchlässigkeit ausgeschaltet wird. Leder weist dabei normalerweise Werte von mindestens 600 auf, bei unseren Spalten schwankten die Werte im unkaschierten Zustand zwischen 670 und 770.

4. Wasserdichtigkeit:

Die Bestimmung der Wasserdichtigkeit erfolgte im Bally-Penetrometer in üblicher Weise. Für die Beurteilung wurde die Zeit in Minuten bis zum beginnenden Durchtritt des Wassers verwendet.

Bei den zunächst durchgeführten Tastversuchen schieden die meisten der oben angeführten Folientypen aus, da auch bei Einsatz von Klebstoffen auf unterschiedlicher Rohstoffbasis keine genügende Haftung auf Leder erhalten werden konnte und teilweise auch die Dauerbiegefestigkeit nicht ausreichte. Bei den Polyamid-Folien wurde zwar eine bessere Haftung erreicht, aber bei der Dauerbiegeprüfung war das Verhalten der Proben nicht befriedigend. Unsere weiteren Untersuchungen konnten sich damit auf den Einsatz von PVC-Folien und PU-Folien beschränken. Von diesen beiden Folientypen stehen heute von verschiedenen Lieferfirmen Folien in Rollenform in guter Auswahl mit unterschiedlicher Oberflächenzurichtung zur Verfügung. Bei den PVC-Folien haben wir Muster von Kalle (Guttagena-Folie), den Renolit-Werken Worms (Taffet-Folie) und I. H. Bennecke GmbH, Vinnhorst, verwendet. Hier sei erwähnt, daß ursprünglich nur Folien mit ungenügender Kältefestigkeit vorlagen, später aber auch solche mit ausreichender Kältefestigkeit geliefert wurden. Für die meisten Verwendungszwecke kommt nur die letztere Gruppe in Frage. Bei den PU-Folien verwandten wir einmal Vulkollanfolien der Kautschuk- und Kunststoff GmbH, Mayen, in einer Stärke von 1,0-1,1 mm, wie sie für den Einsatz bei Leder für Skistiefel in Frage kommen, und ferner an dünneren Folien die Desmodermfolie der Farbwerke Bayer, die Favorfolie von Stockhausen, die Likronfolie von Kalle und mehrere Folien von Bennecke, bei denen meist auch eine genügende Mikroporosität als typisches Folienmerkmal angegeben wurde. In den nachfolgenden Tabellen werden sowohl die eingesetzten Fabrikate wie auch die verwendeten Klebstoffe jeweils nur mit Buchstaben gekennzeichnet, da es uns lediglich darauf ankommt, die Gesetzmäßigkeiten der Folienkaschierung näher zu erläutern.

1. Variation von Druck, Temperatur und Pressdauer bei der Verpressung:

Die Durchführung der Versuche erfolgte mit je 1 PVC-und PU-Folie unter 4 verschiedenen Bedingungen der Verpressung, und zwar 2 Drücken von 5 und 30 kp/cm2 und 2 Presszeiten von 10 und 30 Sekunden. Der verwendete Kleber auf PU-Basis wurde einmal kreuz mittelstark mit Pinsel auf das Leder aufgestrichen, nach 60 Minuten wurde das Leder mit der Folie glatt belegt und dann bei 80°C Plattentemperatur verpresst. Da oft eine Kaltverklebung empfohlen wird, haben wir auch Verpressungen bei Zimmertemperatur durchgeführt, doch war zumindest bei diesem Klebstoff die Haftung bei allen 4 Variationen völlig unzureichend. Bei anderen Klebstoffen war sie bisweilen günstiger, aber die Trennwerte waren auch hier stets niedriger als beim Arbeiten bei 80°C, so daß wir alle weiteren Kaschierungen bei dieser Temperatur der Pressplatten durchführten. Nach einer Lagerdauer von 4-5 Tagen im Klimaraum wurden die Proben untersucht. Die erhaltenen Ergebnisse in Tabelle 1 zeigen, daß der Einfluss von Druck und Pressdauer in dem geprüften Bereich bei 80°C verhältnismäßig gering ist, zum mindesten weniger ausschlaggebend als der Temperatureinfluss.

Tabelle 1:

Hinsichtlich der Trennlasten waren keine großen Unterschiede vorhanden, in allen Fällen war die Folie abgerissen, nicht die Verklebung gelöst, so daß die effektive Verklebungsfestigkeit höher war, als diese Zahlen angeben. Wenn die eingesetzte PU-Folie geringere Werte ergab, so lag das nicht an einer ungenügenden Verklebung, sondern daran, daß die verwendete PU-Folie eine geringere innere Festigkeit besaß und daher schon bei relativ geringer Belastung abriss. Zum Beweis dafür haben wir in Tabelle 1 auch die Werte mit einer dickeren PU-Folie eingesetzt, die wesentlich höher lagen, ein Zeichen dafür, daß der Klebstoff unter den gewählten Bedingungen hohe Verklebungsfestigkeit ergab. Im letzteren Falle trat dann eine Trennung zwischen Leder und Folie ein, da die dicke Folie eine noch höhere Zugbeanspruchung ausgehalten hätte. Wenn aber mit geringem Druck gleich gute Trennwerte wie mit hohen Drücken erhalten werden, sollte man diese vorziehen, insbesondere wenn mit vorgenarbten Folien gearbeitet wird, um diese nicht unnötig zu glätten, und dafür als Sicherheitsfaktor die Pressdauer lieber etwas verlängern. Auch die Feuchtigkeit hatte, zumindest bei diesem Klebstoff, keinen Einfluss auf die Haltbarkeit der Verklebung. Die Dauerbiegefestigkeit war in allen Fällen einwandfrei, und wir haben daher bei allen folgenden Versuchen stets mit 5 kp/cm2 Druck, 30 Sekunden Pressdauer und einer Verpressungstemperatur von 80°C gearbeitet.

Interessant sind die Werte hinsichtlich der Wasserdampfaufnahme und Wasserdampfdurchlässigkeit. Die Werte für die Wasserdampfaufnahme sind in allen Fällen als Folge des Lederuntergrundes sehr hoch, liegen im normalen Lederbereich und dokumentieren damit den wesentlichen Vorteil, den beschichtete Leder in tragehygienischer Hinsicht gegenüber Synthetiks besitzen. Die PVC-Folie war praktisch nicht wasserdampfdurchlässig, und daher lagen diese Werte entsprechend niedrig, während die Polyurethanfolie mikroporös war und daher bei den mit ihnen beschichteten Spalten auch hohe Wasserdampfdurchlässigkeitswerte erhalten wurden. Allerdings waren dann die Werte für die Wasserdichtigkeit der erhaltenen Fertigprodukte sehr gering und z. B. für den Schuhschaft völlig unzureichend. Man muß also in solchen Fällen den Lederuntergrund nachträglich hydrophobieren, wenn die beschichteten Werkstoffe für Verwendungszwecke eingesetzt werden sollen, bei denen auch eine gute Wasserdichtigkeit erwünscht ist, und das ist mit zusätzlichen Kosten verbunden. Hier zeigt sich deutlich der reziproke Einfluss der Mikroporen auf Wasserdampfdurchlässigkeit und Wasserdichtigkeit. Je größer die Poren, desto besser die Wasserdampfdurchlässigkeit, desto schlechter aber das Verhalten gegenüber flüssigem Wasser von außen. Wenn die PU-Folien mikroporös geliefert werden, so sollte die Porengröße so gering sein, daß das Fertigprodukt auch genügend wasserdicht ist. Sonst sollte man lieber auf die Mikroporosität verzichten und die Tragehygiene der Wasserdampfaufnahme des Lederuntergrundes überlassen. Dabei darf schließlich auch nicht übersehen werden, daß mit zunehmender Porosität der Folien deren Zugfestigkeit, also deren innere Festigkeit, abnimmt, so daß auch aus diesem Grunde der Porosierung Grenzen gesetzt sind.

2. Vergleich verschiedener Klebstoffe:

Im Rahmen dieser Versuche wurden 9 verschiedene Klebstoffe, bezeichnet A-1, unter den oben geschilderten Versuchsbedingungen eingesetzt und Verklebungen sowohl mit PVC- als auch mit Polyurethanfolie durchgeführt. Die Arbeitsweise war die gleiche wie bei den Versuchen des vorhergehenden Abschnitts, die Verklebung selbst erfolgte unter den dort entwickelten optimalen Bedingungen. Die Ergebnisse der Untersuchungen dieser Reihe sind in Tabelle 2 enthalten. Die Klebstoffe C und I haben bei der PVC-Folie nicht angesprochen, alle anderen haben mit beiden Folien Verklebungen gegeben, wenn auch mit unterschiedlichem Erfolg und nicht bei beiden Folien gleichartig.

Beim Arbeiten mit PVC-Folien gaben nur 3 Klebstoffe einwandfreie Ergebnisse. Die Klebstoffe A, F und G lieferten sowohl trocken als auch nass hohe Werte für die Trennlast, und in allen 3 Fällen erfolgte ein Abriss der Folie, so daß die effektive Verklebungsfestigkeit noch höher lag, als die Zahlenwerte anzeigen. Die Dauerbiegefestigkeit war trocken, nass und in der Kälte bei - 15°C einwandfrei. Alle 3 Klebstoffe waren auf PU-Basis aufgebaut. Beim Klebstoff B lagen die Trennlastwerte erheblich niedriger, und bei allen anderen Klebstoffen waren sie nur sehr gering, und da in allen Fällen kein Abriss, sondern eine Trennung der Schichten erfolgte, entsprechen diese Werte der tatsächlichen Verklebungsfestigkeit. Dabei ist erstaunlich, daß trotz der schlechten Haftfestigkeitswerte doch bei der Trockenprüfung, teilweise auch bei der Prüfung in der Kälte gute Werte für die Dauerbiegefestigkeit erhalten wurden, während die Nasswerte in allen Fällen ausgesprochen schlecht waren, wobei die Folien selbst nicht zerstört wurden, sondern sich an der Knickstelle vom Lederuntergrund abhoben, also die Verklebung der mechanischen Beanspruchung nicht standhielt. Das zeigt, daß man sich bei der Beurteilung der Dauerbiegefestigkeit nicht nur auf die Trockenwerte verlassen darf, sondern die Nasswerte zur Charakterisierung von Kaschierungen unbedingt erforderlich sind. In allen Fällen war die Wasserdampfaufnahme gut, die Wasserdampfdurchlässigkeit natürlich außerordentlich gering.

Beim Arbeiten mit PU-Folien wurden wieder für die Trennlast erheblich niedrigere Werte als beim Arbeiten mit PVC-Folien erhalten, aber wir hatten schon im Abschnitt 1 dargelegt, daß das mit der geringeren inneren Festigkeit der PU-Folie zusammenhängt (meist Abriss). Auch hier wurden für die Trennlast und die Dauerbiegefestigkeit mit den 3 Klebstoffen A, F und G gute Werte erhalten und dazu zusätzlich hier auch noch mit den Klebstoffen C auf Polyesterbasis und E auf Polyurethanbasis.

Tabelle 2:

Wir hätten nach den Werten für die Trennlast auch noch den Klebstoff B als brauchbar angesprochen, doch zeigt der schlechte Nasswert für die Dauerbiegefestigkeit ein ungünstiges Verhalten, das, wenn man die Nasstrennlasten von B und C vergleicht, nicht unbedingt zu erwarten war. Das zeigt, daß auch die Nasstrennlasten allein zur Charakterisierung nicht ausreichen, sondern daß stets auch die Dauerbiegefestigkeit in der Nässe geprüft werden muß. Bei den Klebstoffen D, H und I war das schlechte Verhalten der Dauerbiegefestigkeit im feuchten Zustand schon nach den schlechten Trennlastwerten zu erwarten. Interessant ist bei den mit PU-Folien kaschierten Spalten, daß die gute Wasserdampfdurchlässigkeit nicht nur von der Mikroporosität der verarbeiteten Folie abhängt, sondern daß auch erhebliche Unterschiede durch die Art des eingesetzten Klebstoffes verursacht werden, wobei der Klebstoff B die ungünstigsten Werte, der Klebstoff A die höchsten Werte ergibt. Arbeitet man also mit mikroporösen Polyurethanfolien, so muß auch der Klebstoff sachgemäß auf die Erhaltung der Mikroporosität abgestimmt sein. Dass die Wasserdampfaufnahme in allen Fällen hoch lag, war zu erwarten. Die Werte für die Wasserdichtigkeit sind in Tabelle 2 nicht besonders angeführt, sie waren bei den mit PU-Folien kaschierten Spalten erwartungsgemäß wieder schlecht. Bezüglich der daraus sich ergebenden Folgerungen sei auf die Ausführungen in Abschnitt 1 verwiesen.

Hier seien auch die Herstellerfirmen der Klebstoffe angeführt, die sich bei diesen Vergleichsversuchen bewährten:

a) Für beide Folientypen geeignet:

- A: Ultraflex 45 + Härter I (PU-Kleber) Isar-Chemie GmbH, München 9

- F: Köroplast 193 + Lösungsmittel PN + Verstärker R 120 (PU-Kleber) Kömmerling GmbH, Pirmasens

- G: Köroplast 194 + Lösungsmittel PN + Verstärker R 120 (PU-Kleber) Kömmerling GmbH, Pirmasens

b) Nur für PU-Folien geeignet:

- C: Fixamin W 18 689 (Esterharz) Stockhausen & Cie., Krefeld

- E: Vulkafix-Kleber 220 I + Härter 220 ll/N (PU-Kleber) Vulkamittel W. Huhnen KG, Köln-Biekendorf.

Damit soll nichts darüber ausgesagt sein, daß auch andere Kleber des Handels, die nicht in unsere Untersuchungen einbezogen wurden, gleich gute Ergebnisse geben können.

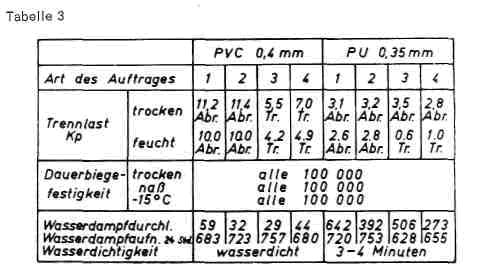

3. Art des Klebstoffauftrags:

In dieser Serie wurden 4 Auftragsarten miteinander verglichen:

- Pinselaufstrich 1mal kreuz mittelstark, 60 Minuten ablüften, Folie auflegen und dann bei 80°C unter den oben angegebenen Bedingungen verpressen.

- Pinselauftrag wie bei 1., nach 24 Stunden diesen Auftrag wiederholen und nach weiteren 60 Minuten Folie auflegen und verpressen.

- Spritzauftrag 1mal kreuz mittelstark, sonst wie bei Versuch 1. Beim Spritzen Düse 1, und 6 atü Breitstrahl.

- Spritzauftrag wie bei 3., nach 24 Stunden nochmals Spritzauftrag, nach weiteren 60 Minuten Folie auflegen und verpressen.

Tabelle 3:

Wie die Werte der Tabelle 3 zeigen, sind beim Arbeiten mit PVC-Folie die Trennlastwerte trocken und naß beim Pinselaufstrich entscheidend besser als beim Spritzauftrag, weil im ersteren Falle eine wesentlich bessere Verankerung des Klebstoffes im Lederuntergrund erfolgt. Bei den Versuchen 1 und 2 trat ein Abreißen der Folie ein, bei den Auftragsmethoden 3 und 4 war die Haftfestigkeit so viel geringer, daß ein Trennen zwischen Leder und Folie erfolgte. In beiden Fällen wurde dagegen beim doppelten Klebstoffauftrag keine Verbesserung der Trennlastwerte erhalten. Beim Arbeiten mit der PU-Folie ergaben die Werte für die Trennlast trocken keine so klaren Unterschiede, bei der Trennlast feucht war dagegen wieder der Pinselauftrag wesentlich günstiger als der Spritzauftrag zu beurteilen. Trotzdem war die Dauerbiegefestigkeit trocken, nass und bei Kälte in allen Fällen einwandfrei. Die Werte für die Wasserdampfaufnahme wurden

durch die Art des Klebstoffauftrages nur wenig beeinflusst, die Wasserdampfdurchlässigkeit liegt dagegen bei den mikroporösen PU-Folien stets erheblich niedriger, wenn der Klebstoff mehrfach aufgetragen wird, also die Sperrschicht zwischen Folie und Leder verstärkt wird.

In der Literatur und in Werbeschriften wird oft empfohlen, bei der Folienkaschierung auf Leder den Klebstoff einfach aufzuspritzen. Dem kann nach dem Ergebnis der vorliegenden Untersuchungen zum mindesten beim Kaschieren auf Spalten nicht zugestimmt werden. Nach den vorliegenden Erfahrungen genügt ein einmaliger Klebstoffauftrag, wobei aber dem Auftrag mit Pinsel oder Bürste der Vorzug vor dem Spritzauftrag zu geben ist. Dass der Auftrag des Klebstoffs z. B. durch Walzenauftragmaschinen mechanisiert werden kann, sei nur am Rande erwähnt. Man sollte, wenn mit mikroporösen Folien gearbeitet wird, im Interesse der Erhaltung der Wasserdampfdurchlässigkeit die Klebschichten möglichst dünn halten (einmaliger Auftrag), die oft empfohlene, aber umständlichere Arbeitsweise, den Klebstoff nicht vollflächig, sondern punkt- oder rasterförmig aufzubringen, ist nach den Zahlen der Tabelle 3 nicht erforderlich. Dabei ist interessant, daß der Einfluss der Klebschichten auch bei mehrfachem Auftrag nicht so stark ist, um die bei den PU-Folien ungenügende Wasserdichtigkeit nennenswert zu verbessern.

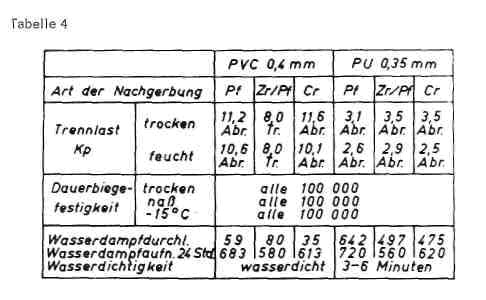

4. Beschaffenheit des Leders:

Die bei den bisherigen Versuchsreihen verwendeten Chromspaltleder waren mit pflanzlichen Gerbstoffen nachgegerbt worden. Wir haben diese Leder in einer weiteren Versuchsreihe in Vergleich gesetzt mit Spalten, bei deren Nachgerbung eine Kombination Zirkon-pflanzlicher Gerbstoffe verwendet wurde, und zum anderen mit Spalten, die eine Chromnachgerbung erhielten. Die letzteren Leder waren natürlich im Griff wesentlich weicher und im Schliff auch etwas langfaseriger, während zwischen dem nur pflanzlich nachgegerbtem und Zirkon-pflanzlich nachgegerbtem Spaltleder im Griff nur geringfügige Unterschiede vorhanden waren, der Schliff des letzteren dagegen etwas kurzfaseriger war. Diese Kurzfaserigkeit macht sich bei der Kaschierung mit der PVC-Folie, wie die Werte in Tabelle 4 zeigen, durch eine deutliche Verminderung der Trennlastwerte bemerkbar, wobei hier auch die Folie vom Leder abgezogen wurde, also nicht abriss.

Tabelle 4:

Bei der PU-Folie waren dagegen eindeutige Unterschiede nicht festzustellen. Im übrigen waren die Unterschiede, die durch den Lederuntergrund bewirkt werden, verhältnismäßig gering. Bezüglich des Schliffs kann allgemein festgestellt werden, daß der Klebstoff sich bei kürzerem Schliff gleichmäßiger verteilen lässt. Bei zu langfaserigem Untergrund wird das gleichmäßige Auftragen des Klebers dadurch erschwert, daß sich die Borsten des Pinsels mit den zu langen Lederfasern mehr oder weniger verfilzen. Natürlich darf der Schliff auch nicht zu kurz sein, weil dann die Verankerung des Klebstoffs im Lederuntergrund leidet, und das war sicher bei dem Zirkon-pflanzlich nachgegerbten Leder der Fall.

Viel wichtiger ist, daß die Lederoberfläche gleichmäßig ist, da sich Blutadern und sonstige fehlerhafte Stellen bei den relativ dünnen Folien natürlich durchdrücken und damit die Oberflächenbeschaffenheit beeinflussen. Ferner müssen die Spalte in der ganzen Fläche gleiche Stärke besitzen, um eine einheitliche Verpressung zu erhalten, namentlich wenn man im Großen auf Kalandern arbeitet. Der Fettgehalt darf nicht zu hoch sein, und es sollten möglichst Fette mit gutem Bindungsvermögen an die Lederfaser eingesetzt werden.

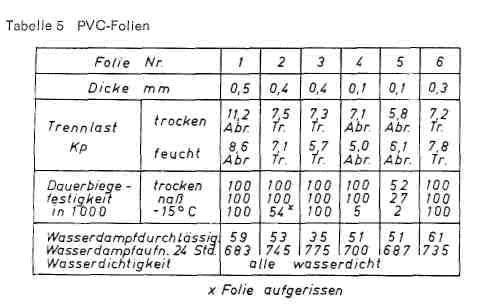

5. Art der Folie:

Schließlich haben wir eine Reihe Folien vergleichend untersucht, wobei alle PVC-Folien völlig undurchlässig waren, während die PU-Folien teilweise mikroporös geliefert wurden. Wir haben ursprünglich möglichst dünne Folien von 0,15-0,25 mm angestrebt, die sich aber nicht sehr bewährt haben, da die Gefahr größer ist, daß der Lederuntergrund sich durchdrückt und daher die Oberfläche unruhig wird, ungleichmäßige Klebstoffaufträge sich stärker abzeichnen und auch die Dauerbiegefestigkeit in der Kälte ungünstiger ist, so daß heute im allgemeinen etwas stärkere Folien von 0,3-0,5 mm verwendet werden. Es ist möglich, daß beim Kaschieren von Folien auf Narbenleder geringere Stärken verwendbar sind, uns liegen darüber keine Erfahrungen vor. Für besondere Zwecke, z. B. für Skistiefel, werden auch wesentlich dickere Folien von 1,0-1,5 mm verarbeitet. Die PU-Folien sind natürlich erheblich teurer als die PVC-Folien und kommen daher nur für sehr anspruchsvolle Fertigprodukte in Frage, namentlich wenn sie mikroporös geliefert werden können, so daß ein erheblicher tragehygienischer Vorteil gegeben ist. Die von uns in die Auswahl genommenen Folien waren zum größten Teil glatt, teilweise aber auch schon genarbt geliefert, und in einem Falle lag auch eine mikroporöse Veloursfolie auf Polyurethanbasis vor.

Tabelle 5 gibt die Prüfergebnisse der Kaschierung mit PVC-Folien wieder. Die PVC-Folien sind sämtlich nicht mikroporös, und entsprechend weisen die Fertigprodukte hohe Wasserdampfaufnahme, aber nur geringe Wasserdampfdurchlässigkeit auf, sind aber andererseits alle völlig wasserdicht. Die Spalte mit den Folien 1, 3 und 6 verhalten sich in allen Punkten einwandfrei, haben gute Trennlastwerte und halten trocken, nass und in der Kälte eine Dauerbiegefestigkeit von mindestens 100 000 Knickungen aus. Auch den Spalt mit der Folie 2 möchten wir noch als einwandfrei bezeichnen, da er immerhin in der Kälte auch noch über 50 000 Knickungen aushält. Dagegen wurden bei den Spalten 4 und 5 Folien verwendet, die nicht kältebeständig sind, so daß beide Materialien nur dort eingesetzt werden können, wo es nicht auf eine Kältebeständigkeit des Fertigproduktes ankommt. Das Produkt 5 möchten wir grundsätzlich ausscheiden, weil es auch hinsichtlich der Dauerbiegefestigkeit in der Nässe den zu stellenden Anforderungen nicht entsprach.

Tabelle 5:

Die Tabelle 6 enthält die Werte von 8 verschiedenen Kaschierungen mit PU-Folien. Soweit die Fertigprodukte keine Nummer haben, stammen sie von älteren Kaschierversuchen, die wir aber doch der Vollständigkeit halber mit aufgenommen haben. Alle Fertigprodukte weisen eine gute Wasserdampfaufnahme auf, aber nur bei den Folien 1, 3, 4 und 5 handelt es sich um mikroporöse Folien, die demgemäß auch eine gute Wasserdampfdurchlässigkeit ergeben. Andererseits geben sie meist ungünstige Werte für die Wasserdichtigkeit. Eine Zwischenstellung nimmt lediglich der Spalt mit der Folie 3 ein, der zwar bei weitem nicht die gleiche Wasserdampfdurchlässigkeit wie die anderen 3 mikroporösen Folien vermittelt, sich dafür aber hinsichtlich der Wasserdichtigkeit günstig verhält. Hier sei nochmals auf die Ausführungen in Abschnitt 1 dieser Arbeit verwiesen. Wenn mikroporöse PU-Folien verarbeitet werden, so muß die Porengröße so gewählt sein, daß gleichzeitig auch eine genügende Wasserdichtigkeit gewährleistet ist. Dass das erreichbar ist, macht die Folie 3 deutlich. Dass die 4 nicht porösen Folien gleichzeitig völlige Wasserdichtigkeit vermitteln, ist selbstverständlich.

Für die meisten Kaschierungen mit PU-Folien können die ermittelten Werte für die Trennlast und für das Dauerbiegeverhalten als einwandfrei angesprochen werden. Dass die beiden Folien mit Stärken von 0,9 und 1,05 mm besonders hohe Werte ergeben, macht nochmals sichtbar, daß in vielen Fällen, wo ein Abriss eintritt, die im Vergleich zu den PVC-Folien niedrigeren Werte nicht durch eine schlechte Klebefestigkeit, sondern durch eine geringe innere Strukturfestigkeit der Folie bedingt sind. Das gilt insbesondere für die Spalte mit den Folien 1 und 3 (Abriss). Aber auch die Spalte mit den beiden unnumerierten dünneren Folien weisen ausreichende Trennlastwerte auf. Eine Ausnahme macht einmal die Folie 4, die mit einem anderen Klebstoff als die übrigen Produkte gearbeitet wurde und wesentlich unbefriedigendere Werte hinsichtlich der Trennlast und des Dauerbiegeverhaltens in der Nässe ergibt. Wir sind aber überzeugt, daß man auch mit dieser Folie bei Verwendung anderer Klebstoffe, als die Lieferfirma ausdrücklich vorschreibt, bessere Trennlastwerte erhalten würde, die ungünstigen Werte also auf den ungeeigneten Kleber zurückzuführen sind. Interessant ist der Versuch mit der Folie 5, bei der die Werte für die Trennlast relativ niedrig liegen, trotzdem aber die Dauerbiegefestigkeit in allen Fällen einwandfrei war, also auch in der Nässe selbst nach 100 000 Knickungen kein Abheben des Filmes eintrat.

Tabelle 6:

Wir sehen keine Bedenken, einen niederen Trennlastwert zu tolerieren, wenn die Dauerbiegefestigkeit trocken, in der Kälte und vor allem im Nasswert in Ordnung ist.

Natürlich kann der Kaschierprozess in mancherlei Richtung mechanisiert werden. Krum3 hat vorgeschlagen, die Folie als Transportband bis zum Aufteilen nach dem Verpressen zu verwenden, auf das die mit Klebstoff bestrichenen Spaltleder aufgelegt und dann durch die Presse transportiert werden. Zorn empfiehlt, die Spaltleder auf durchlaufendem Band mit der fertigen Klebstoffmischung mittels Rollcoaters zu behandeln und dann nach einer Abdunststrecke die Leder mit der Folie zu belegen und das Ganze auf einem Kalander oder besser mit beheizter Presse zu verpressen, wobei dann gleichzeitig auch bereits gewünschte Prägungen aufgebracht werden können. Wir haben uns auch mit der Frage beschäftigt, die Spaltlederstücke vor der Folienkaschierung zunächst zu längeren Lederrollen zu verbinden, doch soll darüber getrennt ausführlich berichtet werden.

6. Zusammenfassung:

Aufgrund der durchgeführten Untersuchungen kann festgestellt werden, daß sich für die Oberflächenveredlung von Spalten eine Folienkaschierung unbedingt anbietet und zu günstigen Ergebnissen führen kann, wenn die richtigen Folien ausgesucht werden und wenn andererseits sowohl der Klebstoff wie die Arbeitsbedingungen sachgemäß auf die betreffende Folie abgestimmt werden. Eine solche Kaschierung bedeutet eine Kombination der günstigen Eigenschaften des Leders insbesondere hinsichtlich Tragehygiene mit wertvollen Eigenschaften von Kunststoff-Folien. Dabei kommen für die Folienkaschierung sowohl PVC-Folien wie Polyurethanfolien in Betracht. Die im Handel befindlichen PVC-Folien sind im allgemeinen nicht porös, so daß die damit hergestellten Fertigprodukte praktisch keine Wasserdampfdurchlässigkeit, wohl aber ein gutes Wasserdampfspeicherungsvermögen aufweisen und sich dadurch in der Tragehygiene entscheidend günstig von Synthetiks unterscheiden. PVC-Folien können auch einwandfrei kältefest eingestellt werden und haben Polyurethanfolien gegenüber den wesentlichen Vorteil, erheblich billiger zu sein. Polyurethanfolien werden andererseits teilweise auch mikroporös geliefert und geben dann Fertigprodukte, die bei richtiger Klebstoffauswahl auch eine gute Wasserdampfdurchlässigkeit erkennen lassen. Die Größe der Mikroporen sollte aber so eingestellt sein, daß gleichzeitig noch eine einwandfreie Wasserdichtigkeit gewährleistet bleibt.

Sowohl PVC-Folien als auch PU-Folien können mit jeder Narbung und mit jedem Oberflächeneffekt geliefert werden. Die Hersteller von Folien haben meist eine reichhaltige Palette an Gestaltungsmöglichkeiten der Oberflächenbeschaffenheit zur Verfügung. Diese Forderung kann natürlich seitens der Hersteller der Folien nur erfüllt werden, wenn der Absatz einer gewissen Mindestmenge gewährleistet ist. Es ist eine Frage der Wirtschaftlichkeit und der Angebotsbreite, ob man Folien mit fertiger Narbung und Endzurichtung verarbeiten will oder glatte Folien verwendet und sie dann nach der Kaschierung entweder mit einer entsprechenden Prägung versieht oder auch noch weitere Finishaufträge zur Erreichung einer mehr individuellen Oberflächenzurichtung vornimmt. Für den Schlussstrich bieten sich in erster Linie PU-Finish an, die vorwiegend aus organischen Lösungsmitteln angewandt werden, oder besser noch die heute üblichen Kombinationsprodukte auf Basis PU + Nitrocellulose, die einen mehr lederartigen Griff geben. Eventuell kann auch ein Schlussauftrag auf Nitrocellulosebasis die gleiche Wirkung liefern. Dass bei porösen PU-Folien durch die Finishaufträge eine Beeinträchtigung der ursprünglichen Wasserdampfdurchlässigkeit erfolgt, ist verständlich.

Es ist uns ein besonderes Bedürfnis, dem Ministerium für Wirtschaft, Mittelstand und Verkehr des Landes Nordrhein-Westfalen herzlich für die finanzielle Unterstützung dieser Arbeit zu danken.

Literaturangaben:

- siehe z. B. H. Herfeld, Ist Lackleder unhygienisch?, ABC der Schuhfabrikation Nr. 7/1970

- V. Pektor und T. Deter, Das Leder 1971, 13

- H. F. Krum, Das Leder 1971, 97

- B. Zorn, Das Leder 1971, 147

- W. Münch, Das Leder 1971, 269

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie