Inhaltsverzeichnis

101 Untersuchungen über die Vorgänge im Fass III aus dem Jahre 1972

101 Untersuchungen über die Vorgänge im Fass III aus dem Jahre 1972

Über die Auswirkungen verschiedener Einbauten und Arbeitsbedingungen im Fass auf den Kraftbedarf

Teilergebnisse dieser Arbeit wurden von R. Schiffel auf der Internationalen Ledertagung am 14.10.1970 in Budapest vorgetragen.

H. Herfeld und R. Schiffel

Aus der Abteilung Forschung und Entwicklung der Westdeutschen Gerberschule Reutlingen

Research on processes in the drum III The research work carried out deals with the effect of various built-in devices and working conditions in the drum on power requirements. Though the various influences and factors, in each individual case, superpose one another in a different way, according to the conditions in the enterprise, the research carried out has given exact data concerning the importance of the influence of various factors on power requirements. The data permit the evaluation of occurring fluctuations in different production stages and thus also the maximum power requirements which, alone, determine the dimensions of the motor.

Recherches sur les Processus dans le tonneau III Les recherches effectuées s'occupent des différents aménagements intérieurs et conditions de travail dans le tonneau par rapport aux besoins de force. Bien que les divers facteurs et influences se superposent différemment dans chaque cas individuel selon les conditions de I'entreprise, les recherches effectues ont fourni les données exactes sur l'importance de l'influence des différents facteurs concernant les besoins de force. Ces données permettent d'evaluer les fluctuations qui se présentent dans les besoins de force aux diverses phases de la production et ainsi les besoins de force maxima qui, seuls, déterminent les dimensions du moteur.

Die beiden vorhergehenden Veröffentlichungen 1)2) über die Vorgänge im Fass hatten über die Auswirkungen verschiedener Einbauten und Arbeitsbedingungen auf die Lederqualität, die Art und Intensität der Walkwirkung und die Geschwindigkeit der Chemikalienaufnahme berichten können. Sie hatten gezeigt, wie sich die verschiedenen variablen Faktoren beim Arbeiten im Fass auf die Beanspruchung der Häute bei der Fassbewegung, auf die Geschwindigkeit des Ablaufs der einzelnen Vorgänge und auf die Beschaffenheit des Leders auswirken und zu dem Ergebnis geführt, dass insbesondere die Art der Einbauten im Fass und die variablen Faktoren der Faßgeschwindigkeit, der Flottenmenge und der Flottentemperatur hierbei einen entscheidenden Einfluss besitzen. Vom Gesichtspunkt optimaler Lederqualität und optimaler Beschleunigung der Vorgänge erwiesen sich dabei Arbeitsvorgänge als besonders günstig, bei denen mit niederen Drehzahlen, kurzer Flotte und richtiger Einstellung der Temperatur gearbeitet wurde, und außerdem die Fasseinbauten so ausgewählt wurden, dass der Fassinhalt gut durchgewirbelt wurde, ohne dass das Hautmaterial durch ständiges Hochziehen und Wiederabfallen zu stark beansprucht wurde. Eine Kombination von Zapfen und Brettern und insbesondere die Verwendung schräger Bretter hatten sich hierfür als beste Lösung erwiesen.

Es lag nahe, im Rahmen dieser Untersuchungen auch danach zu trachten, Anhaltspunkte über den Kraftbedarf beim Arbeiten im Fass zu erhalten. Es ist wohl überhaupt eine unlösbare Aufgabe, für ein projektiertes Fass den Antriebsmotor in seiner Größe rechnerisch exakt zu ermitteln. In unserer ersten Veröffentlichung hatten wir bei Besprechung der vorliegenden Literatur auch bereits einige Veröffentlichungen angeführt und diskutiert, die sich vor uns mit der Frage des Kraftbedarfs befassten. Die Lösungsversuche von Diekmann 3) und von Lhuede 4) erforderten Beiwerte, die jeweils durch Versuche ermittelt werden mussten, ohne dabei Anspruch auf allgemeine Gültigkeit zu haben, und auch ein so erfahrener Physiker wie Mitton 5) scheiterte bei seinen Bemühungen, Unterlagen für eine exakte Berechnungsformel zu erarbeiten und kam zu dem Ergebnis, dass die Überlagerung der verschiedenen Faktoren die Verhältnisse im Fass so kompliziere, dass die günstigsten Bedingungen zweckmäßig durch praktischer Versuche empirisch ermittelt würden.

Auch wir halten auf Grund unserer Untersuchungen solche Bemühungen mit dem Ziel der Erarbeitung von allgemein gültigen Berechnungsformeln für sehr fragwürdig, weil gerade unsere Versuche gezeigt haben, wie vielfältig die Einflüsse und Faktoren sind, die den Kraftbedarf beeinflussen und die sich in Summa additiv oder substraktiv je nach der Art des verwendeten Hautmaterials und den Arbeitsbedingungen von Fall zu Fall in ganz unterschiedlicher Weise überlagern. Wenn wir trotzdem nach dieser Richtung sehr umfangreiche Untersuchungen durchgeführt haben, so in der Auffassung, dass es für die Praxis sehr aufschlussreich sei, exakte Unterlagen über die Größe des Einflusses der verschiedenen Faktoren auf den Kraftbedarf zu besitzen, da schon diese Kenntnisse es ermöglichen, bei gegebenen Betriebsbedingungen die möglichen Schwankungen im Kraftbedarf in den verschiedenen Stadien der Lederherstellung und damit auch den maximalen Kraftbedarf, der für die Dimensionierung des Motors allein entscheidend ist, abschätzen zu können. Das Ziel unserer Untersuchungen war also nicht, absolute Werte für den Kraftbedarf zu ermitteln, sondern Einflüsse und Relationen festzustellen, die einen Hinweis geben können, inwieweit bestimmte Betriebsbedingungen bzw. deren Änderungen den Kraftbedarf beeinflussen und wir glauben, damit die bisher empirischen Kenntnisse auf diesem Gebiet durch exakte Untersuchungsergebnisse untermauert und erweitert zu haben.

Wir sprechen in dieser Veröffentlichung stets der Gewohnheit folgend vom „Kraftbedarf„, obwohl physikalisch - technisch korrekt natürlich der Leistungsbedarf, also die elektrische Leistung in kW gemeint ist. Um ihn zu bestimmen, bauten wir in die elektrische Zuleitung zum Antriebsmotor unter Zwischenschaltung von Messwandler elektrische Leistungsschreiber so ein, dass diese die elektrische Wirkleistungsaufnahme registrierten. Bekanntlich ergibt sich der effektive Leistungsanspruch des Gerbfasses selbst erst unter Berücksichtigung der Wirkungsgrade von Motor und Antriebsteilen als kleinerer Wert. Obwohl die Wirkungsgradkurven der genannten Teile bei den verschiedenen Belastungen nicht linear verlaufen, konnte in einer getrennt durchgeführten Untersuchung festgestellt werden, dass die Messergebnisse völlig gleichsinnig verlaufen, ob man nun die aufgenommene oder die abgegebene Leistung des gesamten Antriebs betrachtet. Schließlich interessiert für die Praxis die aus dem Netz entnommene elektrische Leistung. Da man annehmen kann, dass an anderen Fassantrieben die Verlustglieder ähnliche Größenordnung haben, erschien es praktisch und richtig, wenn bei den vorzunehmenden Vergleichen die elektrische Wirkleistungsaufnahme der Motoren zu Grunde gelegt wurde. Die Genauigkeit unserer Ergebnisse wurde im wesentlichen durch die Klasse der verwendeten elektrischen Betriebsmessgeräte mit ± 2,5% der Skalenendwerte bestimmt. Die Messwerte zeigten bei höheren Drehzahlen der Fässer eine gewisse Schwankungsbreite der registrierten Linien, die eine pulsierende Belastung anzeigte, offensichtlich durch das wechselnde Hochheben der Häute im Fass hervorgerufen. In diesen Fällen wurde die Mittelkurve der Schwenkungsbereiche für die Auswertung zu Grunde gelegt.

Gearbeitet wurde in den Hauptversuchsreihen jeweils mit Partien von 370 kg, bei einigen Versuchen mit 740 bzw. 790 kg Hautgewicht nach einer einheitlichen Rahmentechnologie für Rindoberleder, die in der 1. Veröffentlichung 2) dieser Reihe abgedruckt wurde. Das meist verwendete Holzfass hatte 2,36 m Durchmesser und 1,2 m Breite (lichte Maße) und 8 Reihen von Zapfen mit variabler Länge, das bei einigen Versuchen gleichfalls verwendete Kunststofffass etwa gleiche Abmessungen, aber gewölbte Seitenwände. Im übrigen galten hinsichtlich der Durchführungsbedingungen, d. h. hinsichtlich der Größe des Fasses, der Fasseinbauten, der Partiegrössen, der Art des Hautmaterials und der variablen Faktoren der Faßgeschwindigkeit, Flottenmenge und Temperatur die gleichen Angaben, die wir bereits in der 1. Veröffentlichung dieser Reihe mitgeteilt hatten. Bei der Drehzahl wurden stets die Leistungswerte für 2, 5 und 9 U/Min. festgestellt, und zwar aus Vergleichsgründen für jeden Prozess, ohne Rücksicht darauf, bei welcher Drehzahl der Prozess in der Praxis normalerweise abläuft. Natürlich würde man kaum bei 9 U/Min. äschern oder bei 2 U/Min. gerben. Uns kam es aber darauf an, die Tendenz in jedem Stadium zu ermitteln. Ähnliches gilt für die Messungen bei geringer oder großer Flotte, wo auch unter Umständen lediglich für die Leistungsmessung die betreffende Flotte, ohne Rücksicht auf den eigentlichen Prozess, vorübergehend künstlich variiert wurde, um den Einfluss der Flottenlänge im Versuch zu erfassen.

Die für die Veröffentlichung zu Grunde gelegten Kraftbedarfszahlen wurden den aufgenommenen Kurven für die elektrische Wirkleistung für die folgenden Stadien entnommen:

- a) Nach Beendigung der Hauptweiche (Enzymweiche): 300% Flotte; Hautmaterial verfallen.

- b) Nach Beendigung der Fassschwöde, bevor die weitere Wasserzugabe erfolgte: Hautmaterial praktisch ohne Flotte, nicht geschwollen, aber wesentlich glatter als bei a) und die Haare zerstört.

- c) Am Ende des Äscherprozesses: 300% Flotte, Temperatur etwa 27° C, Hautmaterial gequollen und prall.

- d) Ebenfalls nach Beendigung des Äscherprozesses, aber nachdem ein Teil der Äscherflotte abgelassen wurde, um den Einfluss der Flottenmenge bei gequollenem Hautmaterial festzustellen: Flottenmenge 75%.

- e) Am Ende des Entkälkens: 300% Flotte, wovon indessen 250% erst nach Beendigung dieses Arbeitsprozesses zugegeben wurden; das Hautmaterial ist völlig verfallen und glatt.

- f) Ebenfalls nach dem Entkalken und Beizen, aber mit nur etwa 50% Flotte, das heißt der Flottenmenge, die nach der früher mitgeteilten Technologie am Ende dieses Arbeitsvorganges vorliegt.

- g) Ende des Pickels: Flotte etwa 40%.

- h) In der Mitte der Chromgerbung, die nach dem Ungelöstverfahren durchgeführt wurde.

- i) Am Ende der Chromgerbung: nicht über 50% Flotte.

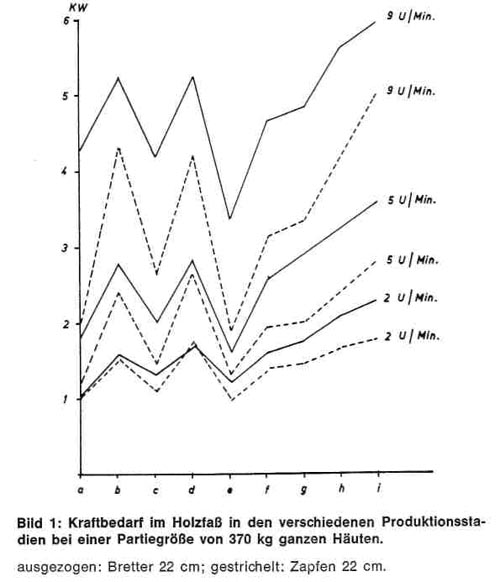

Bevor wir den Einfluss der verschiedenen Faktoren eingehend diskutieren, sollen zunächst 2 Kurvenbilder einen Überblick über die beträchtlichen Änderungen des Kraftbedarfs in den einzelnen Produktionsstadien übermitteln. Bild 1 gibt den Kraftbedarf beim Arbeiten mit ganzen Häuten in den verschiedenen Produktionsstadien bei einer Partiegrösse von 370 kg wieder, wobei die gestrichelten Kurven beim Arbeiten mit Zapfen von 22 cm Länge, die ausgezogenen Kurven mit Brettern von 22 cm erhalten wurden und die Buchstaben a) bis i) mit den vorstehend charakterisierten Arbeitsstadien übereinstimmen. Am Ende der Weiche (a) ist der Kraftbedarf relativ niedrig. Er steigt dann bei der Fassschwöde (b) stark an, obwohl das Hautmaterial nicht gequollen ist und die Reibung an der Fasswand durch die Zerstörung der Haare eher niedriger wurde, so dass sich hier der Einfluss der fehlenden Flotte auf den Kraftbedarf sehr deutlich bemerkbar macht.

Bild 1

Am Ende des Äschers © ist er wieder abgesunken, wobei sich hier 2 Faktoren überschneiden, da die steigende Flotte (300%) den Kraftbedarf senkt, die Quellung des Hautmaterials ihn andererseits steigert. Wird die Flotte des Äschers auf 75% vermindert (d), so steigt der Kraftbedarf erwartungsgemäß wieder an. Er sinkt nach dem Entkalken und Beizen stark ab, und zwar insbesondere bei e, wo die Flotte gleichzeitig auf 300% gesteigert wurde, weniger bei f, da hier die Flotte nur etwa 50% betrug. Der Pickel (g) gibt nur eine mäßige Steigerung des Kraftbedarfs, mit zunehmender Chromgerbung nimmt er dagegen stark zu (h und i), obwohl die Flottenmenge praktisch kaum verändert wird, so dass sich hier der ausgeprägte Einfluss demonstriert, den die durch die Gerbung bewirkte steifere Beschaffenheit und rauhere Oberfläche des Hautmaterials auf den Kraftbedarf auszuüben vermag. Schließlich zeigen alle Kurven eindeutig, dass der Kraftbedarf mit zunehmender Fassgeschwindigkeit stark ansteigt und dass beim Arbeiten mit Brettern stets ein höherer Kraftbedarf als beim Arbeiten mit Zapfen entsteht. Es erübrigt sich, die entsprechenden Bilder für Hälse und Seiten wiederzugeben, da hier die absoluten Werte zwar von denen beim Arbeiten mit ganzen Häuten etwas abweichen, der Kurvenverlauf aber grundsätzlich gleichartig ist.

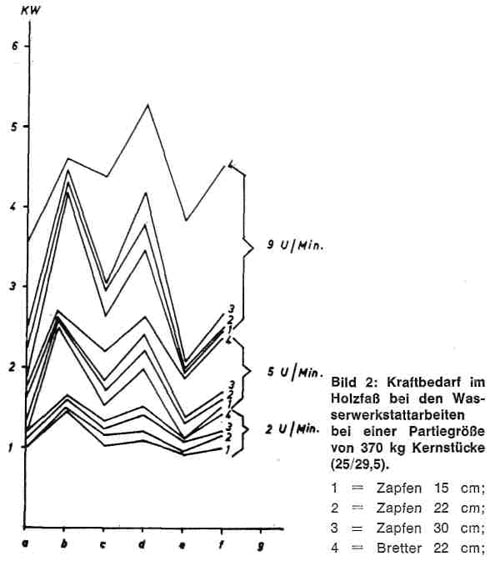

Die Werte für das Arbeiten mit Kernstücken in Bild 2 führen wir nur an, weil sie ergänzend erkennen lassen, dass der Kraftbedarf beim Arbeiten mit Zapfen mit zunehmender Zapfenlänge zunimmt und insbesondere beim Arbeiten mit Brettern wesentlich höher liegt. Dieser letztere Einfluss wirkt sich um so stärker aus, je höher die Faßgeschwindigkeit ist. Um aus dem umfangreichen und zunächst verwirrenden Zahlenmaterial, das wir in zahlreichen Versuchen erhalten haben, den Einfluss der verschiedenen Faktoren klar erkennen zu können, haben wir die Ergebnisse der Einzelmessungen aus allen Versuchen jeweils unter einheitlichen Gesichtspunkten geordnet und aus den dabei sich ergebenden Mittelwerten jeweils den prozentualen Einfluss der einzelnen Prozesse auf den Kraftbedarf berechnet.

Bild 2

Dadurch wurden unvermeidliche Schwankungen der Einzelwerte eliminiert und Durchschnittswerte von gesicherter Aussagekraft erhalten, die in den folgenden Abschnitten ausführlich diskutiert werden sollen.

1. Einfluss des Fassmaterials (Holz- oder Kunststofffass)

Wir können hier über Vergleichsuntersuchungen berichten, bei denen in dem Holzfass und einem aus mit Glasfaser verstärktem Polyesterharz hergestellten Kunststofffass mit je etwa 4 m³ Inhalt mit Kuhhauthälften der Gewichtsklasse 25 / 29,5 kg und einer Partiegrösse von 790 kg gearbeitet wurde.

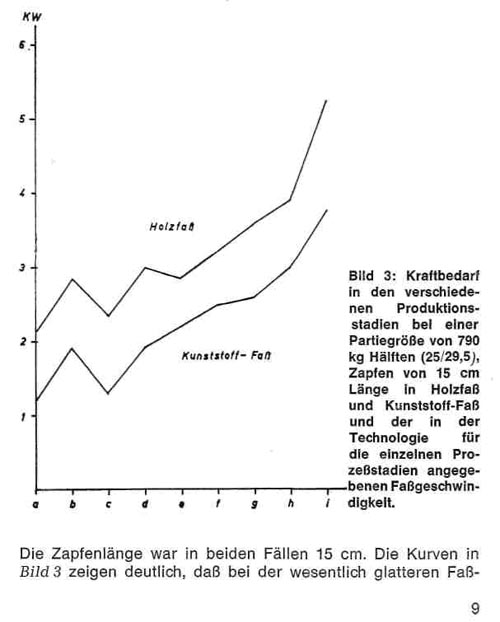

Bild 3

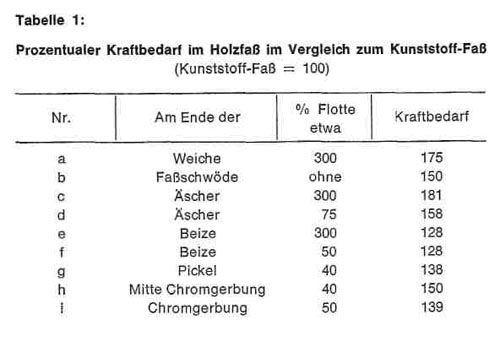

Die Zapfenlänge war in beiden Fällen 15 cm. Die Kurven in Bild 3 zeigen deutlich, dass bei der wesentlich glatteren Fasswand des Kunststofffasses der Kraftbedarf erheblich geringer ist. Setzt man die Werte für das Kunststofffass = 100, so ergeben sich die in Tabelle 1 wiedergegebenen Werte.

Tabelle 1

für den Kraftbedarf des Holzfasses mit einer Steigerung des Kraftbedarfs zwischen 28 und 81, im Mittel rund 50%. Interessant ist, dass die Unterschiede bei den Arbeitsvorgängen e und f, also beim Entkalken und Beizen am niedrigsten liegen, da hier das besonders glatte Hautmaterial auch im Holzfass die Reibung an der Fasswand entsprechend vermindert, während beim Weichen (a) infolge der durch das Haarkleid bewirkten besonders starken Reibung an der Fasswand und ebenso beim Arbeiten mit durch den Äscher gequollenem Hautmaterial (c und d) die Unterschiede zwischen Holz- und Kunststofffass am größten sind. Daneben spielt aber selbstverständlich auch eine Rolle, dass das Kunststofffass infolge der geringeren Wandstärke erheblich leichter als das Holzfass ist. Insgesamt kann durch die Verwendung von Kunststofffässern eine erhebliche Krafteinsparung erreicht werden, was als Gegengewicht gegen die höheren Anschaffungskosten berücksichtigt werden sollte.

2. Einfluss der Einbauten im Fass

In den vorhergehenden Veröffentlichungen haben wir zeigen können, dass die Art der Einbauten im Fass einen entscheidenden Einfluss auf die Intensität der Walkwirkung und damit sowohl auf die Lederqualität wie auf die Geschwindigkeit der Chemikalienaufnahme ausübt. Es war daher von Interesse, auch Angaben über ihren Einfluss auf den Kraftbedarf zu haben.

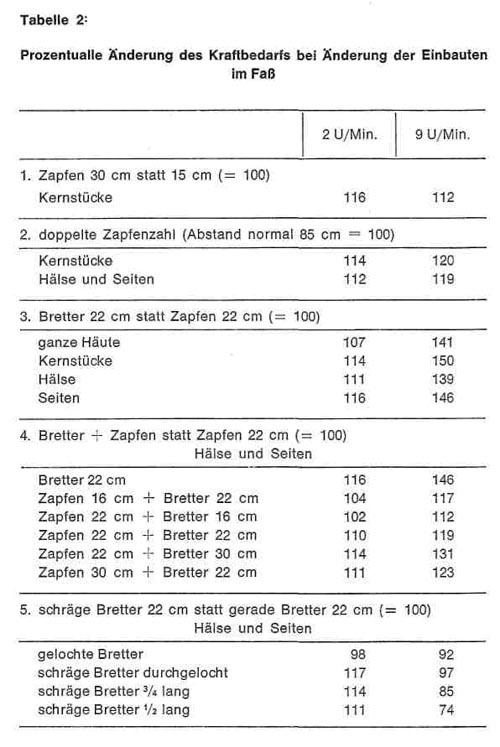

Tabelle 2

In Tabelle 2 ist das Zahlenmaterial zur Beantwortung dieser Frage zusammengestellt. Beim Arbeiten mit Zapfen (8 Reihen Zapfen mit 60 mm 0 in versetzter Anordnung 2 und 3 Zapfen je Reihe) spielt die Verlängerung der Zapfen keine all zu große Rolle, die Steigerung lag zwischen 12 und 16% bei einer Verdoppelung der Zapfenlänge von 15 auf 30 cm. Bei Verdoppelung der Zapfenzahl stieg der Kraftbedarf bei 2 U/Min. um 12-14%, bei 9 U/Min. um 19 bis 20% an. Wenn man gleichzeitig berücksichtigt, dass sich mit zunehmender Zapfenzahl die Walkwirkung nicht grundsätzlich verbesserte, die Aufnahmegeschwindigkeit der Chemikalien sogar verringerte, so ist der höhere Kraftaufwand nicht zu verantworten, weil ihm keine verbesserte Leistung gegenüber steht. Der Einbau gerader Bretter (7 Bretter statt 8 Zapfenreihen) musste sich zwangsläufig doch in einem höheren Kraftbedarf auswirken, da ja hierbei mit einem wesentlich stärkeren Gegendruck gearbeitet wurde. Beim Vergleich von Zapfen mit 22 cm Länge und Brettern von 22 cm Breite ist die Steigerung des Kraftbedarfs bei 2 U/Min. mit 7-16, im Mittel 12% noch verhältnismäßig gering, erhöht sich dagegen beträchtlich auf 39-50, im Mittel 44%, wenn die Umdrehungsgeschwindigkeit auf 9 U/Min. gesteigert wurde. Beim Ersatz der Zapfen durch Bretter muss also bei höheren Drehzahlen mit einer erheblichen Steigerung des Kraftbedarfs gerechnet werden, wenn die Werte auch bei weitem noch nicht den Einfluss der Faßgeschwindigkeit (Abschnitt 6) erreichen. Dem steht aber andererseits als Vorteil eine wesentlich intensivere Durcharbeitung des gesamten Fassinhalt und damit im Zusammenhang stehend eine raschere Chemikalienaufnahme gegenüber, so dass in den meisten Fällen die Prozessdauer verkürzt werden kann, was zu einem zumindest teilweisen Ausgleich des höheren Kraftaufwandes führt.

Arbeitet man mit einer Kombination von Zapfen und Brettern, so liegt der Kraftbedarf erwartungsgemäß zwischen den Werten, die für Zapfen für sich und für Bretter für sich erhalten wurden. Die Werte in Tabelle 2 zeigen, dass unter den vielen Kombinationen, die wir untersucht haben, die Werte am höchsten lagen, wenn mit Zapfen von 22 cm Länge und Brettern von 30 cm Breite gearbeitet wurde und dass sie erwartungsgemäß am niedrigsten lagen, wenn die Zapfen nur 22 cm lang waren und die Breite der Bretter nur 16 cm betrug. Je mehr die Wirkung der Bretter in den Vordergrund tritt, desto mehr muss zwangsläufig auch der Kraftbedarf steigen. Andererseits haben wir in den vorhergehenden Veröffentlichungen zeigen können, dass der Kombination von Zapfen und Brettern zur Vermeidung von Rollenbildung gegenüber Brettern - ein Wesentlicher Vorteil zukommt, wobei es vorteilhaft ist, die Bretter etwas breiter zu wählen als der Zapfenlänge entspricht, so dass man den dadurch verursachten Kraftbedarf im Hinblick auf die verbesserte Walkwirkung in Kauf nehmen sollte. Durch eine Durchlochung der Bretter wird der Kraftbedarf etwas vermindert, insbesondere bei höherer Drehzahl des Fasses. Schräge Bretter sind in ihrer Wirkung auf den Kraftbedarf nicht eindeutig zu beurteilen. Wenn man sie mit der Wirkung gerader Bretter vergleicht, so liegt bei niedrigen Umdrehungszahlen der Kraftbedarf bei den schrägen Brettern durchweg höher als bei den waagerecht angeordneten Brettern, da die Erreichung der gleichzeitigen seitlichen Bewegung beim Durchziehen der Bretter durch den Fassinhalt bei niederer Drehung eines höheren Kraftaufwandes bedarf. Sobald allerdings die Geschwindigkeit erhöht wird und damit die Rechts- Linksbewegung einen gewissen rhythmischen Verlauf annimmt, sinkt der Kraftbedarf für schräge Bretter gegenüber geraden Brettern ab und liegt bei durchgehenden schrägen Brettern nur geringfügig unter den Werten der geraden Bretter, bei verkürzten schrägen Brettern noch tiefer. In diesen Fällen ist interessant, dass der Verringerung des Kraftbedarfs andererseits eine Erhöhung der Chemikalienaufnahme gegenübersteht und wenn man zudem den günstigen Einfluss schräger Bretter auf die Walkwirkung und auf die Lederqualität berücksichtigt, so sollte dieser Anordnung der Fasseinbauten unbedingt der Vorzug gegeben werden.

Insgesamt kann demgemäß festgestellt werden, dass die Art der Einbauten im Fass einen erheblichen Einfluss auf den Kraftbedarf besitzen kann, und dass man diesen Einfluss kritisch den gleichzeitig erreichten Vorteilen für die Lederqualität oder die Geschwindigkeit der Chemikalienaufnahme gegenüberstellen muss, bevor man sich zu einer Veränderung entscheidet. Wo dem Kraftbedarf keine entsprechende Verbesserung der Chemikalienaufnahme oder der Lederqualität gegenübersteht (z. B. Verdoppelung der Zapfenzahl) ist die Erhöhung des Kraftbedarfs nicht zu vertreten.

3. Einfluss der Partiegrösse

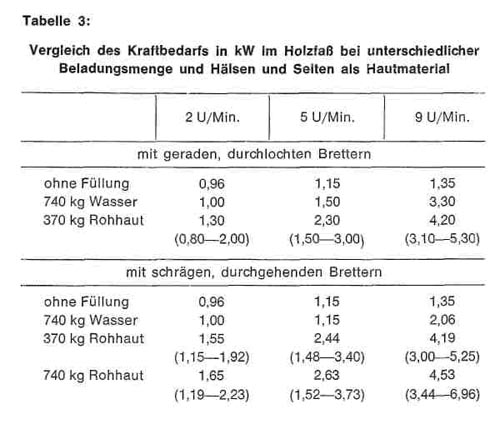

Wie bereits eingangs erwähnt, hatten wir keine Möglichkeiten, die Änderung des Kraftbedarfs bei verschiedenen Faßgrössen miteinander zu vergleichen, da in unserer Lehrgerberei dazu die Einrichtungen fehlen. Dagegen haben wir einige Versuche durchgeführt, im gleichen Fass die Größe der Fassfüllung zu ändern und dabei den Einfluss auf den Kraftbedarf festzustellen. Die Werte in Tabelle 3 geben zunächst den Kraftbedarf für das leere Holzfass an, der verständlicherweise mit zunehmender Zahl der Umdrehung steigt. Füllt man das Fass lediglich mit Wasser (740 kg Wasser würde 370 kg Rohhautmaterial + 100% Flotte entsprechen), so erhöht sich der Kraftbedarf bei 2 U/Min. nur ganz geringfügig, während er bei höheren Umdrehungszahlen stärker zunimmt, wobei diese Zunahme bei geraden Brettern sich stärker als bei schrägen Brettern bemerkbar macht. Die Zahlen beim Arbeiten mit 370 kg bzw. 740 kg Rohhaut stellen den mittleren Kraftbedarf für den gesamten Herstellungsprozess dar. Diese Mittelwerte sind natürlich nicht korrekt mit den Wasserwerten zu vergleichen, da hierbei teilweise nur mit Flotten von 40 bis 50%, also einer Gesamtmenge von rund 550 kg, teilweise aber auch mit Flotten bis zu 300%, also einer Gesamtladung von rund 1 500 kg gearbeitet wurde.

Tabelle 3

Die Werte in Tabelle 3 zeigen, dass die Durchschnittswerte hier grundsätzlich höher liegen als beim Arbeiten unter ausschließlicher Verwendung von Wasser, wobei die beträchtlichen Schwankungen innerhalb der verschiedenen Produktionsstadien durch die angegebenen Schwankungsbreiten erkennbar sind. Sie zeigen außerdem in Übereinstimmung mit den Ausführungen des vorhergehenden Abschnittes, dass der Kraftbedarf bei durchgehenden schrägen Brettern bei geringer Umdrehungszahl höher liegt als bei geraden Brettern, bei 9 U/Min. dagegen etwa in der gleichen Größenordnung liegt. Erhöht man den Rohhauteinsatz von 370 kg auf 740 kg, also auf das Doppelte, so steigt zwar der Kraftbedarf an, doch ist diese Zunahme verhältnismäßig gering. Insgesamt zeigen die vorliegenden Zahlen, dass die Faßfüllung natürlich einen Einfluss auf den Kraftbedarf hat, dass die Zunahme des Kraftbedarfs aber bei weitem nicht der Zunahme der Faßfüllung entspricht, sondern erheblich niedriger liegt.

4. Einfluss der Art des Hautmaterials

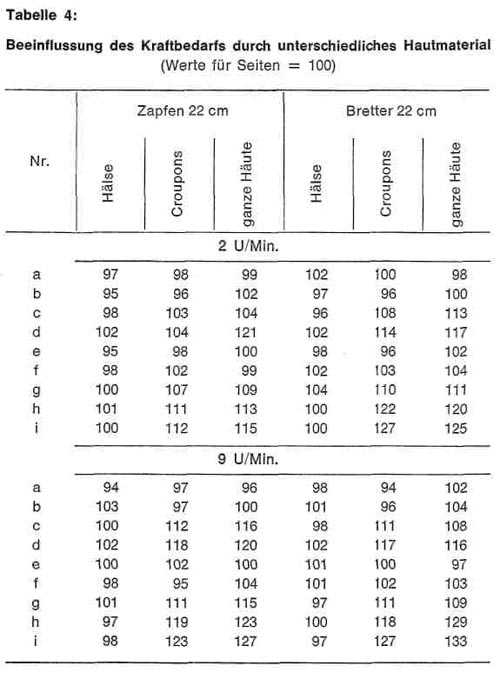

Wir haben bei unseren Untersuchungen mit Seiten, Hälsen, Kernstücken und ganzen Häuten gearbeitet und es lag nahe, auf Grund des vorliegenden Zahlenmaterials auch die Frage zu klären, ob sich unterschiedliches Hautmaterial bei sonst gleichen Bedingungen auch auf den Kraftbedarf auswirkt. Durchschnittswerte, bei denen wir den Gesamtkraftbedarf für den Herstellungsprozess in Vergleich gesetzt haben, haben keinen sehr großen Einfluss erkennen lassen, doch erschien es uns reizvoll, zu prüfen, ob nicht doch bei verschiedenen Arbeitsprozessen gewisse Unterschiede auftreten könnten. Wir haben daher diejenigen Versuche herangezogen, die mit Zapfen von 22 cm Länge und Brettern von 22 cm Breite durchgeführt wurden, da für diese Versuche Vergleichszahlen bei allem Hautmaterial vorlagen. Wir haben weiter für die Auswertung die Kraftbedarfswerte für Seiten = 100 gesetzt und festgestellt, wie im Vergleich dazu die Kraftbedarfswerte für Hälse, Kernstücke und ganze Häute liegen. Die Werte in Tabelle 4 zeigen, dass das nicht einheitlich zu beantworten ist, sondern der Einfluss der Art des Hautmaterials auf den Kraftbedarf bei den verschiedenen Arbeitsprozessen unterschiedlich bewertet werden muss.

Tabelle 4

Beim Weichen und der Fassschwöde, wo das Hautmaterial relativ verfallen und im Falle der Fassschwöde auch in der Oberfläche relativ glatt vorliegt, haben sich praktisch kaum Unterschiede ergeben. Schwankungen von ± 4-5% halten wir für in der Fehlergrenze liegend und möchten so geringen Unterschieden keine grundsätzliche Bedeutung beimessen. Größer wurden die Unterschiede in den Versuchsstadien c und d, also beim Äscherprozeß, bei dem das Hautmaterial in stärker gequollenem Zustand vorlag. Solange die Flotte 300% betrug © war der Einfluss bei nur 2 U/Min. und Zapfen ebenfalls außerordentlich gering. Er stieg aber für Kernstücke und ganze Häute recht beträchtlich an, wenn bei 2 U/Min. mit Brettern gearbeitet wurde. Wurde die Geschwindigkeit gesteigert, so zeigte sich bei Kernstücken und ganzen Häuten deutlich ein höherer Kraftbedarf, während im Falle der Hälse die Abweichung von dem Kraftbedarf für Seiten nur sehr gering war. Diese Steigerung des Kraftbedarfs beim Äscher nahm noch zu, wenn im Falle des Versuchsstadiums d die Flottenmenge auf 75% vermindert wurde. Hier ist in allen Fällen deutlich für Kernstücke und ganze Häute eine starke Steigerung des Kraftbedarfs festzustellen, die im Vergleich zu Seiten und Hälsen bei etwa 15-20% lag. Bei den Arbeitsstadien e und f, bei denen das Hautmaterial nach dem Entkalken und Beizen wieder in verfallenem Zustand vorlag, verschwanden die Unterschiede praktisch vollständig, so dass in allen Fällen wieder nur geringfügige Schwankungen in den Grenzen von ± 4% festzustellen waren. Für das Arbeitsstadium f, also das Ende des Pickels, erfolgte bereits wieder eine Zunahme des Kraftbedarfs für Kernstücke und ganze Häute und bei den Versuchsstadien h und i macht sich diese Steigerung in besonders starkem Maße bemerkbar, und zwar stets bei den Brettern im größeren Umfange als bei den Zapfen, bei 9 U/Min. im wesentlich stärkeren Umfange als bei 2 U/Min. Insgesamt muss also festgestellt werden, dass die Frage, ob bei Verarbeitung verschiedenen Hautmaterials ein unterschiedlicher Kraftbedarf vorliegt, nicht für alle Arbeitsstadien einheitlich beantwortet werden kann. In den Arbeitsstadien, bei denen das Hautmaterial verhältnismäßig weich und verfallen vorliegt, ist der Einfluss gering und die Schwankungen liegen in einer Spanne von ± 5%. Wird dagegen das Hautmaterial durch den Äscher stärker gequollen, oder nimmt es durch den Pickel eine etwas rauhere, durch die nachfolgende Gerbung eine steifere und noch rauhere Oberflächenbeschaffenheit an, dann macht sich die Beschaffenheit des Hautmaterials im Kraftbedarf durchaus bemerkbar, wobei Hälse und Seiten, also kleinere Hautstücke sich nur wenig voneinander unterscheiden, während bei dem mehr sperrigen Hautmaterial der Kernstücke und der ganzen Häute der Kraftbedarf wesentlich höher liegt. Im Endstadium der Gerbung können diese Unterschiede im Kraftbedarf bis zu 25-30% ausmachen.

5. Einfluss der Beschaffenheit des Hautmaterials und der Flottenmenge

Die Bilder 1 und 2 haben bereits gezeigt, dass der Kraftbedarf mit zunehmender Flottenmenge abnimmt, da die Häute besser schwimmen und damit die Reibung an der Fasswand und aneinander vermindert wird, dagegen mit zunehmender Prallheit im Äscher und mit zunehmender Verfestigung des Fasergefüges durch die Gerbung ansteigt.

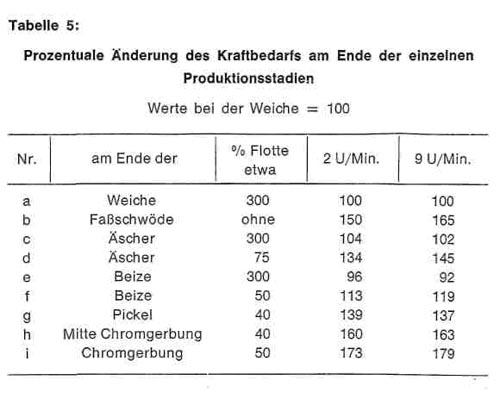

Tabelle 5

Die Werte in Tabelle 5, bei denen der Kraftbedarf für die Weichen stets = 100 gesetzt und die prozentuale Änderung des Kraftbedarfs am Ende der nachfolgenden Produktionsstadien ermittelt wurde, gestattet nun eine größenmäßige Abschätzung des Einflusses der Beschaffenheit des Hautmaterials und der Flottenmenge auf den Kraftbedarf. Am Ende der Fassschwöde (b) liegt der Kraftbedarf im Mittel um 50—65% höher als nach der Weiche (a), obwohl das Hautmaterial nach wie vor verfallen ist und außerdem die bremsende Wirkung des Haarkleides nicht mehr vorhanden ist, so dass sich hier der Einfluss der fehlenden Flotte besonders deutlich zeigt. Beim Äscher © sinkt der Kraftbedarf wieder erheblich ab, der den Kraftbedarf mindernde Einfluss der langen Flotte ist also erheblich größer als der den Kraftbedarf steigende Einfluss der Quellung des Hautmaterials. Deutlich zeigt sich der Einfluss der Flottenmenge beim Vergleich der Mittelwerte der Produktionsstadien c und d. Nach dem Entkalken und Beizen fällt erwartungsgemäß der Kraftbedarf erheblich ab und liegt bei e bei gleicher Flottenmenge wie bei der Weiche noch unter den Weichwerten, während mit kürzerer Flotte (f) erwartungsgemäß wieder ein höherer Wert erhalten wird. Der Pickel (g) führt zu recht bedeutsamer Steigerung des Kraftbedarfs, obwohl die Flottenmenge nicht größer ist als bei dem Arbeitsstadium f. Auch hier wirkt sich ohne Zweifel der die Oberfläche etwas rauer machende Einfluss des Salzgehaltes und die Verfestigung des Fasergefüges durch eine mäßige Säureschwellung aus. Besonders deutlich ist die Steigerung des Kraftbedarfs bei den Stadien h und i, durch die Verfestigung des Hautmaterials bei der Gerbung und durch die gleichzeitig rauhere Oberflächenbeschaffenheit wird also der Kraftbedarf erheblich gesteigert und liegt am Ende der Gerbung am höchsten von allen untersuchten Fabrikationsstadien.

Diese Mittelwerte geben allerdings noch keine eindeutige Trennung des Einflusses der Flottenmenge und der Beschaffenheit des Hautmaterials, da sich diese Einflüsse meist überlagern. Um den Einfluss der Flottenmenge für sich zu erfassen, muss man Arbeitsprozesse vergleichen, bei denen das Hautmaterial etwa in gleicher Beschaffenheit vorliegt. Das ist zuverlässig beim Vergleich der Arbeitsstadien c und d und der Arbeitsstadien e und f der Fall. Bei c und d liegt das Hautmaterial in gequollenem Zustand vor und die Verminderung der Flottenmenge von 300% auf 75% ergibt gleichzeitig eine Steigerung des Kraftbedarfs von 104 auf 134 bzw. von 102 auf 145, also um 29 bzw. 42%. Bei den Arbeitsstadien e und f liegt das Hautmaterial in verfallenem Zustand vor und die Verminderung der Flottenmenge von 300% auf 50% steigert den Kraftbedarf von 96 auf 113 bzw. von 92 auf 119, also um 19 bzw. 29%. Diese Zahlen zeigen deutlich, in welchem Maße mit abnehmender Flotte der Kraftbedarf ansteigt, wobei diese Steigerung bei gequollenem Hautmaterial größer ist als bei verfallenem Hautmaterial und außerdem in zunehmender Umdrehungsgeschwindigkeit des Fasses ansteigt.

Um andererseits den Einfluss der Beschaffenheit des Hautmaterials zu erfassen, müssen Arbeitsprozesse mit gleicher Flottenlänge miteinander verglichen werden. Hier bieten sich einmal die Prozesse a, c und e an, bei denen stets mit 300% Flotte gearbeitet wird. Ist der Kraftbedarf der Weiche (a) gleich 100, so steigt er nach dem Äscher © auf 104 bzw. 102 und fällt nach dem Entkalken und Beizen (e) auf 96 bzw. 92 ab. Bei langen Flotten, wo die Häute in der Fassflüssigkeit weitgehend schwimmen, ist demgemäß der Einfluss der Beschaffenheit des Hautmaterials nicht so groß, wie vielfach angenommen wird, selbst bei so extremen Stadien wie c und e ist er erheblich geringer als der Einfluss, den die Flottenmenge auf den Kraftbedarf besitzt. Erheblich größer wird aber der Unterschied bei kurzen Flotten, wie der Vergleich der Arbeitsprozesse f, g, h und i zeigt, bei denen die Flottenmenge völlig oder annähernd übereinstimmt. Dabei ergibt sich ein Spannungsbereich von 113 bzw. 119 nach dem Entkalken und Beizen, bis zu 173 bzw. 179 nach beendeter Chromgerbung, was einer Steigerung von 53% bzw. 50% entspricht. Der Einfluss der Beschaffenheit des Hautmaterials auf den Kraftbedarf ist also umso größer, mit je kürzerer Flotte gearbeitet wird und kann bei kurzer Flotte bis zu 50 bis 55% ausmachen und damit den Einfluss der Flottenlänge noch wesentlich übersteigen.

6. Einfluss der Faßgeschwindigkeit

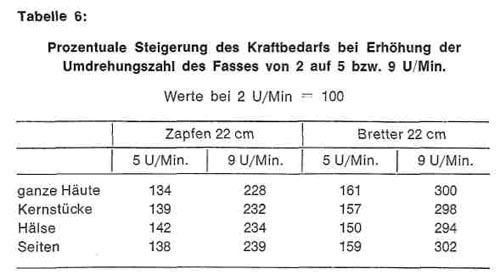

Aus Bild 1 und 2 war bereits zu entnehmen, dass der Kraftbedarf mit zunehmender Drehzahl des Fasses erheblich ansteigt. Tabelle 6 gibt nun für den durchschnittlichen Kraftbedarf des gesamten Prozesses von der Weiche bis zum Ende der Chromgerbung an, wie sich die Werte erhöhen, wenn die Umdrehungszahl von 2 auf 5 bzw. 9 U/Min. erhöht wird.

Tabelle 6

Die Werte zeigen, dass die Faßgeschwindigkeit von allen in Betracht zu ziehenden Faktoren den größten Einfluss auf den Kraftbedarf ausübt, wenn auch der Anstieg bei weitem nicht mit dem Quadrat der Geschwindigkeit erfolgt. Beim Arbeiten mit Zapfen steigt der Kraftbedarf bei Steigerung von 2 auf 5 U/Min. um 30-40%, bei Steigerung von 2 auf 9 U/Min. um 130 bis 140%. Beim Arbeiten mit Brettern liegen die Steigerungswerte noch höher, und zwar steigt der Kraftbedarf bei Erhöhung der Umdrehungszahl von 2 auf 5 U/Min. um 50—60%, bei Erhöhung von 2 auf 9 U/Min. um 194—200%, Der Einfluss der Art des Hautmaterials auf die Größe der Steigerung mit zunehmender Umdrehungsgeschwindigkeit ist nur gering. Wenn man berücksichtigt, dass der Kraftbedarf beim Arbeiten mit Zapfen bei Steigerung der Umdrehungszahl auf 9 U/Min. auf das 2 1/2 fache, bei Arbeiten mit Brettern sogar auf das 3 fache ansteigt, so zeigen auch diese Zahlen deutlich, wie kostspielig es ist, die Erwärmung des Fassinhaltes durch Erhöhung der Umdrehungszahl des Fasses erreichen zu wollen, ganz abgesehen davon, dass dabei, wie wir bereits in unserer ersten Veröffentlichung 2) ausführlich darlegten, gleichzeitig auch eine Minderung der Qualität des Leders nicht zu umgehen ist. Wenn in der Praxis zur raschen Erwärmung des Fassinhaltes sogar oft eine Steigerung der Drehzahl bis zu 15 U/Min. vorgenommen wird, so steigt der Kraftbedarf in diesem Bereich noch unvergleichlich mehr an, und die vorliegenden Zahlen machen verständlich, dass der Weg, Wärme aus elektrischer Energie durch Reibung zu erzeugen, völlig unwirtschaftlich ist und daher durch Einbau entsprechender Heizeinrichtungen ersetzt werden sollte.

7. Betrachtungen über die Änderungen des Kraftbedarfs während des Produktionsablaufes

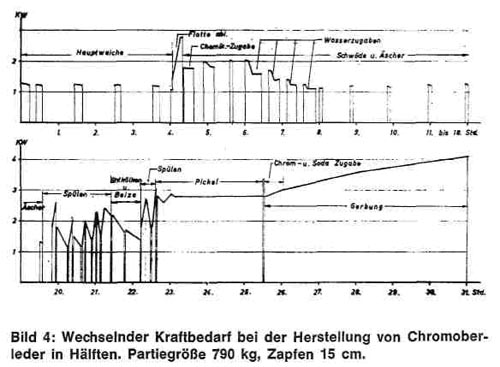

Nachdem in den vorhergehenden Abschnitten eingehend diskutiert wurde, wie sich die einzelnen variablen Faktoren auf den Kraftbedarf beim Arbeiten im Fass auswirken, wird zum Abschluss in Bild 4 noch ein Überblick über den Kraftbedarf während des ganzen Produktionsablaufs bei der Herstellung von Chromoberleder dargestellt. Hierbei wurde mit einer Partiegrösse von 790 kg mit Kuhhauthälften 25/29,5 kg unter Zugrundelegung der in der ersten Veröffentlichung mitgeteilten Rahmentechnologie gearbeitet. Der Kraftbedarf war während der Hauptweiche verhältnismäßig gering, zumal das Fasssystem nur periodisch bewegt wurde. Er stieg nach völligem Ablassen der Weichflotte vor der Fassschwöde auf mehr als den doppelten Wert an, verringerte sich aber nach der Zugabe der Äscherchemikalien wieder, weil jetzt infolge der Versulzung der Haare die durch das Haarkleid bewirkte Reibung ausgeschaltet wurde und die Hautoberfläche glatter war, und sank dann weiter ab, als nach Beendigung des eigentlichen Schwödeprozesses eine stufenweise Zugabe von Wasser erfolgte. Während des eigentlichen Äscherprozesses, der bis zum nächsten Tag dauerte, und bei dem nur eine periodische Bewegung des Fassinhaltes erfolgte, lag der Kraftbedarf nicht nennenswert höher als bei der Hauptweiche. Die Kurven für den Spülprozess, der natürlich diskontinuierlich durchgeführt wurde, lassen deutlich den Einfluss der Flottenlänge erkennen, indem der Kraftbedarf immer wieder stark ansteigt, wenn die Flotte abgelassen wird, während er bei der Zugabe neuen Spülwassers wieder absinkt. Deutlich zeigt sich auch, wie während des Beizprozesses infolge der Umwandlung des gequollenen in ein mehr verfallenes Hautmaterial der Kraftbedarf abnimmt. Für die nachfolgenden Spülprozesse gilt das gleiche wie für das Spülen nach dem Äscher und deutlich ist dann der starke Anstieg des Kraftbedarfs während der Chromgerbung festzustellen, obwohl in diesem Stadium nur eine geringfügige Steigerung der Flottenmenge durch die Zugabe des gelösten Abstumpfmittels erfolgte, so dass diese Steigerung ausschließlich auf die Versteifung des Hautmaterials während der Gerbung und die rauhere Oberfläche zurückzuführen ist. Am Ende der Chromgerbung wird der höchste Kraftbedarf während des gesamten Herstellungsprozesses erreicht.

Bild 4

Wenn man also die Prozesse, bei denen an und für sich der Kraftbedarf verhältnismäßig gering ist (Weiche, Beize) noch mit langer Flotte und niedriger Drehzahl durchführt, die mit hohem Kraftbedarf verbundene Chromgerbung dagegen gleichzeitig mit hoher Drehzahl und geringer Flotte vornimmt, so kann das, wie Bild 4 deutlich erkennbar macht, zu einer Steigerung des Kraftbedarfs auf das 4 fache bzw. bei höheren Endgeschwindigkeiten, als wir sie verwendeten, zu noch stärkerer Zunahme führen. Werden alle Prozesse von der Weiche bis zum Ende der Chromgerbung im gleichen Fass durchgeführt, so muss die Dimensionierung des Motors nach dem Kraftbedarf erfolgen, der beim Ende der Chromgerbung vorliegt. Werden die Wasserwerkstattarbeiten (Weiche und Äscher) in gesondertem Fass durchgeführt, so muss in diesem Falle der Motor nach dem Kraftbedarf dimensioniert werden, der auftritt, wenn das geweichte Hautmaterial während des Spülens ohne Wasser oder mit nur geringer Wassermenge läuft, während für das 2. Fass, bei dem die Prozesse vom Beginn des Entkälkens bis zum Ende der Chromgerbung vorgenommen werden, wieder die Dimensionierung der Motorleistung sich nach dem Kraftbedarf am Ende der Chromgerbung zu richten hat.

Zusammenfassung

Die durchgeführten Untersuchungen haben sich mit den Auswirkungen der verschiedenen Einbauten und Arbeitsbedingungen im Fass auf den Kraftbedarf beschäftigt. Die vielseitige und fast verwirrende Verknüpfung der einzelnen Fasseinflüsse macht verständlich, dass es ein unlösbares Unterfangen sein muss, die benötigte Leistung eines Antriebsmotors mittels einer allgemein gültigen Berechnungsformel erfassen zu wollen, da die verschiedenen Einflüsse und Faktoren sich in jedem Einzelfall je nach den Betriebsbedingungen in anderer Weise überlagern werden. Die durchgeführten Untersuchungen konnten aber exakte Unterlagen über die Größe des Einflusses der verschiedenen Faktoren auf den Kraftbedarf vermitteln, die es gestatten, die möglichen Schwankungen im Kraftbedarf in den verschiedenen Stadien der Herstellung und damit auch den maximalen Kraftbedarf, der für die Dimensionierung des Motors allein entscheidend ist, abschätzen zu können. Im Verlaufe eines ganzen Produktionsvorganges kann sich der Kraftbedarf von der Weiche bis zum Ende der Chromgerbung auf das 4—5 fache steigern. Für ein Fass, in dem die gesamten Arbeiten von der Weiche bis zum Ende der Chromgerbung durchgeführt werden, und ebenso für ein Fass, bei dem die Arbeitsprozesse nach den Reinmacharbeiten der Wasserwerkstatt vom Entkalken bis zum Ende der Chromgerbung durchgeführt werden sollen, muss sich die Dimensionierung des Motors nach dem Kraftbedarf richten, der am Ende der Chromgerbung vorliegt. Für ein Fass, bei dem nur die Arbeiten der Wasserwerkstatt durchgeführt werden, muss sich die Dimensionierung des Motors nach dem Kraftbedarf richten, der benötigt wird, wenn beim diskontinuierlichen Spülen des geweichten Hautmaterials die Hautpartie ohne Flotte oder mit nur sehr geringer Flottenmenge läuft.

Wir danken dem Wirtschaftsministerium des Landes Baden-Württemberg für die wertvolle finanzielle Unterstützung dieser Arbeit. Ferner danken wir Herrn H. Rau und Herrn G. Sommer für ihre verständnisvolle Mitarbeit bei der Aufnahme der Leistungskurven.

Literaturverzeichnis

1. 2. Mitteilung: H. Herfeld und R. Schiffel. Über die Auswirkungen verschiedener Einbauten im Fass auf die Geschwindigkeit der Chemikalienaufnahme, Gerbereiwiss. und Praxis, Januar 1972.

2. H. Herfeld und R. Schiffel, Gerbereiwiss. und Praxis, Dezember 1971.

3. H. Diekmann, Das Leder 1952, 37.

4. E. P. Lhuede, JALCA 1969, 164. 5. R. G. Mitton, JSLIC 1953, 109. 6. G. Dändliker, Das Leder 1966, 157.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie