Inhaltsverzeichnis

140 Über die Rationalisierung der Lederherstellung durch den Einsatz von rotierenden gelochten Gerbtrommeln, die mittels gelochter Zwischenwände in einzelne Sektoren aufgeteilt sind aus dem Jahre 1978

140 Über die Rationalisierung der Lederherstellung durch den Einsatz von rotierenden gelochten Gerbtrommeln, die mittels gelochter Zwischenwände in einzelne Sektoren aufgeteilt sind aus dem Jahre 1978

SONDERDRUCK aus LEDER- UND HÄUTEMARKT „Gerbereiwissenschaft und Praxis„ April 1978

Von J. Wolff und W. Pauckner

Aus der Abteilung Forschung und Entwicklung der Westdeutschen Gerberschule Reutlingen

Die Nassarbeiten werden bei der Herstellung von Leder seit Jahrzehnten in bewegten Systemen durchgeführt, wobei vorwiegend im Fass und Haspel gearbeitet wurde. Durch Einführung der in Sektoren aufgeteilten Gerbmaschine wurde ein ganz anderer Weg beschritten. Die vorliegende Arbeit untersucht die Auswirkungen dieser Arbeitsweise bei der Herstellung von Chromoberleder. Die bei diesen systematischen Untersuchungen gefundenen Ergebnisse zeigen, dass eine einwandfreie Lederqualität erhalten wird, wenn die für die Maschine ausschlaggebenden Faktoren, wie Flottenlänge, Beladung, Drehzahl und Prozessdauer den jeweiligen Verhältnissen angepasst werden. Dadurch kann insbesondere eine Schonung der locker strukturierten Teile der Haut und eine bessere Farbegalität gegenüber Fass und Mischer erhalten werden. Einsparungen von Chemikalien und Verkürzung der Prozessdauer konnten nicht festgestellt werden.

The rationalisation of leather manufacture by the use of rotating perforated tanning vessels, which are partitioned into individual Chambers by perforated dividing walls. For many decades wet processing in leather manufacture has been carried out in moving vessels, particularly in the drum and the paddle. The use of sectional partitioned tanning vessels introduced an entirely new approach. The current report investigates the effects of this processing technique in the manufacture of chrome upper leather. The results of these systematic investigations show that an irreproachable leather quality is maintained if the decisive factors such as float length, loading, revolution speed, and process time are adjusted to suit the prevailing conditions. in particular, the looser structured parts of the hide are thereby treated more gently and a better colour levelness can be obtained, in contrast with drum and mixer processing. Chemical savings and process time reductions could not be established.

Rationalisation de la fabrication du cuir grâce aux foulons de tannage rotatifs divises en compartiment indépendants ä l'aide de parois percées. Depuis des décennies, le travail en humide, lors de la fabrication du cuir est effectue dans des matériels en mouvement. Les plus utilises étaient les foulons et les coudreuses. L'introduction de matériel de tannerie compartimente a ouvert une toute nouvelle voie. La présente étude porte sur l'influence de cette méthode de travail sur la fabrication de cuir ä dessus tanne au chrome. Les résultats obtenus lors de cette étude systématique montrent que la qualité du cuir obtenu est optimale lorsque les paramètres essentiels de ce matériel longueur de bain, Charge, nombre de rotations et durée du Processus sont adaptes aux conditions de la fabrication. Ce procède permet entre autres de préserver les parties de la peau Présentant une structure lâche, et assure une meilleure homogénéité de teinture par rapport au foulon et au mixer. Ni une économie en produits, ni un raccourcissement de la durée du Processus n'ont pu être observes.

Sobre la racionalización de la fabricación de curtidos mediante el empleo de tambores rotatorios perforados, divididos en sectores mediante paredes perforadas. Desde hace decenios los trabajos en húmedo de la fabricación de curtidos se realiza en sistemas movibles, trabajándose en bombo y molineta. Mediante la introducción de las máquinas de curtición divididas en sectores se ha abierto un Camino completamente diferente. El presente trabajo estudia las repercusiones de este modo operatorio en la fabricación de cuero al cromo. Los resultados encontrados en estos estudios sistemáticos indican que se obtiene una correcta calidad de cuero, cuando se ajustan aquellos factores adecuados a la máquina, como volumen de bano, carga, número de revoluciones y duración del proceso. En comparación con el bombo y la molineta, se puede conseguir especialmente un tratamiento más suave de las partes flojas de la piel y una mejor igualación de las tinturas. No pudieron constatarse ahorros de productos químicos, ni acortamiento de la duración del proceso.

Die Arbeiten der Wasserwerkstatt, Gerbung, Nachgerbung, Färbung und Fettung werden seit Jahrzehnten in bewegten Systemen durchgeführt. Dabei wurde vorwiegend im Fass und auch im Haspel gearbeitet. In den letzten Jahren wurde versucht, diese Arbeiten zu rationalisieren und ihre Auswirkungen auf das Leder genauer zu erfassen. Automatische Steuerung und Regelung der Vorgänge im Fass 1) sind heute möglich und werden schon seit längerem industriell verwendet. Die Art der Einbauten im Fass 2,3) wurde genauer untersucht, so dass das Fass heute optimal genutzt werden kann. Eine neue Art von Reaktionsgefäß stellt der Gerbmischer dar, der seit einigen Jahren in der Lederindustrie eingesetzt wird und worüber bereits Untersuchungen vorliegen 4).

Schließlich bahnte sich noch eine andere Entwicklungsrichtung an, die sich an das Waschmaschinenprinzip anlehnte. Eine gelochte Trommel, in der sich das Hautmaterial befindet, rotiert in einer Art Wanne. Das Hautmaterial wird auf diese Weise durch die in der Wanne befindliche Flotte bewegt. Über die ersten Geräte dieser Art wurde 1968 berichtet 5). Entscheidend für die weitere Entwicklung jedoch war die Aufteilung der gelochten Trommel in Sektoren durch gelochte Zwischenwände. Dadurch erhielt man ein ganz anderes Arbeitsprinzip als beim Fass. Bei letzterem werden die Häute oder Leder durch Zapfen oder Bretter mit hochgenommen und fallen dann wieder in die Flotte zurück. Bei der neuen Maschine dagegen wird das Hautmaterial mittels der Trommelsektoren durch die Flotte hindurchgedrückt.

Diese Sektoren-Trommel-Maschine wurde zunächst als sog. Gerb- und Färbemaschine nur zum Gerben, Neutralisieren, Färben, Fetten und Nachgerben eingesetzt. Inzwischen wird sie auch zum Weichen und Äschern und den dazugehörigen Prozessen der Blößenbereitung verwendet.

Da sich vielerorts die Lederhersteller bei ihren Überlegungen zur Rationalisierung und Sicherung einer gleichmäßigen Lederqualität auch mit Investitionsfragen betreffs neuer Gerbgefäße beschäftigen, stehen sie oftmals vor der Entscheidung, das für ihren Betrieb geeignete Gefäß zu bestimmen. Nachdem über die neue Maschine noch keine systematischen Untersuchungen vorlagen, und in kleineren und mittleren Betrieben meist keine Möglichkeit besteht, ein solches Gerät auf seine Einsatzfähigkeit zu prüfen, haben wir uns die Aufgabe gestellt zu ermitteln, wie die Auswirkungen dieser andersartigen Bewegung des Arbeitssystems Haut / Arbeitsflotte sind und welche Einflüsse dieses System auf die Lederqualität ausübt.

Die Untersuchungen wurden mit einer Maschine aus Edelstahl durchgeführt, deren gelochte Trommel einen Inhalt von 2 000 l hatte. Dabei haben wir zunächst versucht, unsere Standard-Rezeptur vom Fass 3) auf die Sektorentrommelmaschine zu übertragen.

Dies war jedoch nicht ohne Einschränkung möglich. Während man im Fass im Extremfall ganz ohne Zusatz von Wasser arbeiten kann, muss bei dieser Maschine eine Mindestflottenmenge vorliegen. Dies ist auf die Perforierung der Trommel zurückzuführen. Dadurch läuft die Brühe, die sich aus der zwischen den Häuten befindlichen Restflotte und Chemikalien bildet, in die Außenwanne. Die Menge dort ist dann aber noch so gering, dass sich keine Berührung der Flotte mit dem Hautmaterial ergibt. Außerdem ist die von den Häuten mitgebrachte Flottenmenge geringer als beim Fass. Bei letzterem rechnet man damit, dass z. B. vom Weichprozess her noch 20 bis 25% Flotte im Hautmaterial verbleiben. Bei der Sektorentrommelmaschine aber ist die Entflottung wesentlich vollständiger, denn die äußere Wanne kann völlig entleert werden, während die Häute in der inneren Trommel verbleiben, wobei sogar beim Rotieren noch ein gewisser Schleudereffekt die Restbrühe aus dem Material nach Außen befördert. Zum Entflotten haben wir regelmäßig 5 Minuten Zeit verwendet, um eine gute Wirkung zu erreichen. Läßt man weitere 10-20 Minuten laufen, sammelt sich wiederum Brühe in der äußeren Wanne an, die wir mit 6 bis 11% vom Streckgewicht ermittelt haben. Es kommt dann also weniger Restflotte in den nachfolgenden Prozess der Schwöde bzw. des Äschers. Gleiches trifft natürlich auch für die anderen Prozesse zu, bei denen ohne vorgelegte Flotte begonnen wird. Die Mindestflotte, die bei unserer Maschine zugesetzt werden musste, um eine Berührung Flotte/Hautmaterial herzustellen, betrug 60 I. Allerdings nahmen die Häute - je nach Menge - zusätzlich noch Flotte aus der Außenwanne auf, so dass dann wieder keine Berührung vorlag. Daher mussten wir die für die jeweilige Beladung und den jeweiligen Zustand des Hautmaterials infrage kommende Mindestflotte erst ermitteln. Trockenprozesse oder flottenarme Prozesse, wie die sog. Fassschwöde und das Trockenentkälken, lassen sich aus diesen Gründen also nicht durchführen.

Ferner war zu berücksichtigen, dass die Temperaturverhältnisse anders als im Fass sind. Im Falle des Fasses isoliert die starke Holzwandung wesentlich besser als ein Edelstahlbehälter. Man muss also mit schnellerer Abkühlung rechnen, wenn die Temperatur im Raum von der im Gefäß sehr verschieden ist. Außerdem fällt die Reibung an den Faßwandungen fast völlig fort, denn das Mitnehmen des Hautmaterials im Fass und das nachfolgende Zurückfallen und -rutschen entfällt bei der Sektorenmaschine weitgehend. Schon beim Kunststofffass ist die Reibung nicht so stark wie beim Holzfass, noch mehr trifft das auf die Sektoren-Trommel-Maschine zu, vor allem dann, wenn die Füllung der Sektoren verhältnismäßig groß ist. Man kann also im Falle dieser Maschine nicht davon ausgehen, dass beim Gerben die gewünschte höhere Temperatur einfach durch Reibung bei genügend hoher Drehzahl entsteht. Aber das ist ja auch ein Vorteil der Maschine, dass die Temperatur nicht auf dem Umweg über die Drehbewegung und die Reibung, sondern - soweit notwendig - durch Aufheizen der Flotte in der Außenwanne mit Dampf, elektrischem Strom oder auf andere Weise erfolgt. Die Drehzahl muss also nicht der erforderlichen Temperatur angepasst werden.

Weiterhin war zu bedenken, dass die Fassarbeitsmethode bei längerer Prozessdauer, wie im Falle des Äschers und der Gerbung, Stillstandszeiten vorsieht, z. B. alle Stunde nur 5 Minuten Bewegung. Die Übernahme dieser Arbeitsweise ist für die Sektoren-Trommel-Maschine insofern problematisch, da dann je nachdem eine oder zwei der Sektoren der Innentrommel eine Stunde lang keinerlei Kontakt mit der Flotte, die sich in der Außenwanne befindet, besitzen. Dies ist vor allem bei kürzeren Flotten gegeben. Hier wird im Gegenteil während dieser Zeit noch Brühe aus dem Hautmaterial herausfließen. Die Häute liegen dadurch in der „Luft“, wenn auch der Einfluss des Luftsauerstoffes in Grenzen bleiben dürfte, weil die Außenwanne fast ganz geschlossen ist und nur durch einen relativ kleinen Kanal mit dem umgebenden Raum in Verbindung steht. Die Reaktion der Häute, die mit der Flotte nicht in Berührung sind, ist natürlich eine andere als bei den Häuten, die in der Flotte liegen. Dabei kann es vorkommen, dass sich nach Ende der kurzen Bewegungszeit wieder die gleichen Häute wie vorher außerhalb der Flotte befinden. Aus diesem Grunde haben wir die gelochte Trommel über die ganze Zeit bei niedriger Drehzahl rotieren lassen, zumal das Hautmaterial beim Rotieren der Trommel wesentlich weniger beansprucht wird als beim Drehen des Fasses. Später haben wir den Kompromiss gewählt, die Pausen auf 12 Minuten bei jeweils 3 Minuten Bewegung dazwischen zu begrenzen. Die beim Durchziehen der Häute durch die Flotte mitgenommene Brühe dürfte dabei ausreichen, um die Reaktion während der 12 Minuten Ruhepause weiterlaufen zu lassen.

Anfangs ergaben sich auch Schwierigkeiten dadurch, dass die Löcher der Trommel auf einem Teil der Leder abgezeichnet waren. Diese Erscheinung konnte auf die Art der Chemikalienzugabe zurückgeführt werden. Insbesondere bei der Zugabe von Soda durch die Türe der Außenwanne fiel beim Abstumpfen der Gerbstoff zu schnell an, so dass hierdurch dieser Effekt entstand. Nach Zugabe der Soda durch einen Dosierbehälter wurde diese Fleckenbildung vermieden.

Unter Berücksichtigung dieser vom Fass abweichenden Verhältnisse wurde eine Standardarbeitsweise für die Sektoren-Trommel-Maschine erarbeitet und davon ausgehend untersucht, wie Variationen der Flottenlänge in den verschiedenen Stadien der Lederherstellung die Lederqualität beeinflussen, ferner ob und wie sich eine Änderung der Beladungsmenge bemerkbar macht. Es sollte weiterhin geklärt werden, ob sich wie beim Fass eine Änderung der Trommeldrehzahl auf das Endprodukt auswirkt und ob unter Umständen die Prozessdauer gekürzt werden kann. Bei allen Arbeitsweisen sollten vor allem die Qualität der fertigen Leder beobachtet werden, aber auch der jeweilige notwendige Energiebedarf der Maschine mit dem Ziel, die günstigsten Bedingungen zu ermitteln.

Bei Erarbeitung der Standardrezeptur und bei allen angeführten Variationen wurde mit süddeutschen Kühen der Gewichtsklasse 25/29,5 kg, meist als Hälften, die zu Chromoberleder mit einer Stärke von 2 mm fertiggestellt wurden, gearbeitet. Zusätzlich wurden aber auch Hälse und Flanken der gleichen Gewichtsklasse eingesetzt.

Unsere Untersuchungen erstreckten sich dabei auf die folgenden Arbeitsstadien:

1. Durchführung des Weichprozesses

2. Haarlockerung und Äscheraufschluß

3. Entkalken und Beizen

4. Pickel und Chromgerbung

5. Neutralisation

6. Färbung, Fettung, Nachgerbung.

Bei unseren Versuchsreihen konzentrierten wir uns zunächst auf die Arbeiten der Wasserwerkstatt und der Gerbung, d. h. vom Weichen bis einschließlich dem Gerbprozess, da in diesem Bereich die wenigsten Erfahrungen vorlagen und systematische Vergleichsversuche vollkommen fehlten. Dabei legten wir den bei den Arbeiten über die Vorgänge im Fass angewandten Arbeitsablauf zugrunde 3), bei dem nach der Vorweiche entfleischt und dann bis zum Ende der Chromgerbung im gleichen Gefäß ohne Entladung durchgearbeitet wird. Das Spalten erfolgte also erst nach der Chromgerbung. Die so erhaltenen Leder wurden dann nach einheitlicher Rezeptur neutralisiert, gefärbt und gefettet, meist ohne einer speziellen Nachgerbung unterworfen zu werden, damit die Unterschiede aus den vorangegangenen Prozessen nicht überdeckt wurden. Aus diesem Grunde wurde auch die Fettung bewusst gering gehalten. Die erhaltenen Leder wurden getrocknet, nach Wiederanfeuchten gestollt und dann nach dem Nachtrocknen beurteilt, also ohne Aufbringen einer Endzurichtung. Bei dieser Beurteilung wurden vor allem die äußere Beschaffenheit der Leder und die physikalischen und chemischen Eigenschaften zur Bewertung herangezogen.

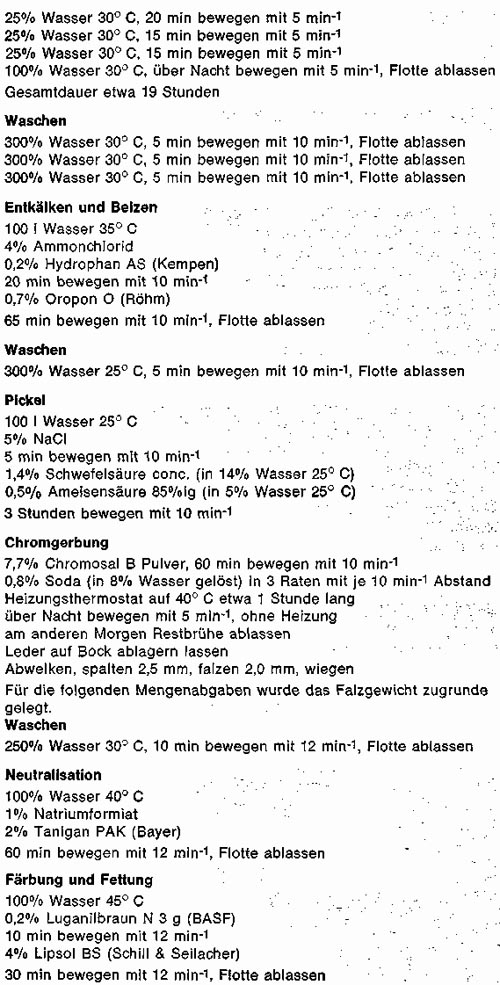

Die erarbeitete Standard-Rezeptur ist aus Tabelle 1 zu ersehen. In Anlehnung an die Fassrezeptur 3) haben wir bei den Stadien der Enthaarung, der Entkälkung und des Pickels mit möglichst wenig Wasserzusatz gearbeitet. Aus den bereits dargelegten Gründen war jedoch einerseits die Entflottung besser als beim Fass und somit weniger Restbrühe in den Häuten vorhanden. Andererseits musste eine Mindestflotte vorgelegt werden, um die Häute mit der Flotte in Berührung zu bringen. Insgesamt haben wir die Flotte jedoch so klein wie möglich gehalten. In Abweichung von der Fassrezeptur wurde die Entkälkung mit Ammonchlorid und der Pickel mit Schwefelsäure und Ameisensäure ( gegenüber einem reinen Ameisensäurepickel ) durchgeführt, um noch praxisnaher zu sein.

Tabelle 1

Die Versuche wurden zunächst mit einer Beladung der Trommel von etwa 100 kg Rohware begonnen. Dabei zeigte sich in der Vorweiche - wie auch in der Hauptweiche - eine Rollenbildung, d. h. die Hälften waren von der Schnittkante her eingerollt, was jedoch bei der späteren Beurteilung der Leder und auch bei den Zwischenbeurteilungen sich nicht nachteilig bemerkbar machte. Gleichzeitig konnte festgestellt werden, dass bei einer Waschdauer von nur 45 bzw. 60 Minuten die Trommel ständig bewegt werden muss, vor allem in der Schmutzweiche, um eine einwandfreie Weichwirkung zu erhalten. Die Enthaarung war nach 60 Minuten der Einwirkung von Sulfhydrat und Schwefelnatrium gut, die Versulzung der Haare nach weiteren 20 Minuten ebenfalls genügend. Das Schwellen der Blößen ging sehr langsam vor sich, langsamer als wir es vom Fass her gewohnt waren. Trotzdem war am anderen Morgen nach Beendigung des Äschers die Quellung stark. Die Blößen sahen durchweg sauber aus. Es fiel aber auf, dass die Blößen oft wie gefaltet dalagen, wobei diese Liegefalten sowohl quer zur Hälfte als auch in etwa parallel der Rückenlinie auftraten. Die Schaumbildung war stärker als man es vom Fass her kennt. Der sog. Äscherzug auf den Blößen hielt sich im üblichen Rahmen. Das Entkalken und Beizen erforderte etwas mehr Zeit, als nach der Fassrezeptur zu erwarten gewesen wäre, vor allem in den dickeren Halspartien. Die Durchpickelung mit Schwefelsäure/Ameisensäure schritt nur langsam fort. Eine deutliche Erhöhung der Geschwindigkeit konnte erreicht werden, wenn man mit mehr Ameisensäure arbeitete oder nur Ameisensäure anwandte. Bei zu kurzer Pickeldauer ergaben sich Schwierigkeiten, insbesondere beim Arbeiten mit ungespaltenen Blößen im Hinblick auf eine gleichmäßige Durchgerbung. Keine Probleme traten dagegen bei Pickelung über Nacht auf. Die Gerbung mit nur 2% Chromoxid wurde über Nacht durchgeführt. Somit reichte das geringe Chromangebot zur Erzielung eines brauchbaren Leders und zum Erreichen der Kochgare aus. Die Temperatur wurde nach Beendigung des Abstumpfens auf 40° C gestellt und 1 Stunde lang konstant gehalten. Über Nacht wurde nicht weiter geheizt. Dies genügte jedoch für die Fixierung der Gerbung, obwohl die Temperatur am anderen Morgen meist bei 20° C, je nach Temperatur des Arbeitsraumes, lag.

Zusammenfassend ist zur Standard-Rezeptur zu sagen, dass wir uns wohl an die Fass - Standardmethode anlehnen konnten, dass aber durch die notwendig größeren Flottenmengen von vornherein eine Abweichung gegeben war. So war die Flottenmenge bei Beginn der Enthaarung größer als im Fass üblich 6), und dadurch trat die Schwellung der Blößen in der Sektorenmaschine langsamer ein. Auch bei größerer Beladungsmenge war ein deutlicher Unterschied zur „Fassschwöde„ vorhanden. Die im Äscher aufgetretenen Liegefalten waren am fertigen Leder meist nicht mehr zu sehen, nur vereinzelt konnten noch „falsche Rücken“ bemerkt werden. Dabei dürften diese Liegefalten mehr arbeitsbedingt und nicht gefäßbedingt sein, denn wenn wir nach der gleichen Rezeptur, also vor allem mit den gleichen Anfangsflotten, im Fass und auch im Mischer gearbeitet haben, war die gleiche Erscheinung in diesen Gefäßen zu beobachten, während mit der Normalrezeptur, also bei kürzeren Flotten, keine Liegefalten auftraten. Die stärkere Schaumbildung durch die zugesetzten Äscherhilfsmittel (Emulgatoren) war eine Folge der größeren Durchwirbelung der Flotte durch die gelochte Trommel. Dass die Entkälkung nicht so schnell vonstatten ging wie im Fass, dürfte auch wieder auf die etwas längere Flotte zurückzuführen sein. Eine sog. Trockenentkälkung ist ja in keinem Fall möglich. Für die Chromgerbung war keine Änderung der Arbeitsweise gegenüber dem Fass nötig, wenn vorher alle anderen Prozesse einwandfrei verlaufen waren.

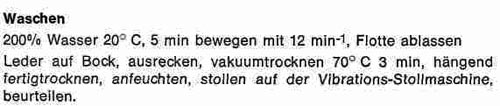

Einfluss der Flottenmenge

Als erste Variation - ausgehend von der Standard-Rezeptur - wurde die Flottenmenge in der Hauptweiche geändert, um festzustellen, ob eine Reduzierung von 200% auf 100% des Einarbeitungsgewichtes noch zu vertreten war. Bei Durchführung dieses Versuches fiel auf, dass die Quellung nach dem Äscher geringer war als bei Weichflotten von 200% und auch von 300%. Wenn die Vergleiche der fertigen Leder auch keine eindeutigen Ergebnisse brachten, so hatten wir doch den Eindruck, dass bei 200% Mindestweichflotte eine bessere Qualität erreicht werden konnte. Deutlichere Aussagen erhielten wir beim Vergleich des Standard-Verfahrens mit längeren Flotten bei den Prozessen des Enthaarens, Entkälkens und Pickelns. Beim Enthaaren und beim Entkalken setzten wir die Flotte mit je 250% Wasser an, beim Pickel mit 200% Wasser. Die Beurteilung der fertigen Leder ist in Tabelle 2 zusammengefasst, wobei wir als Bewertung die Zahlen von 1-8 zugrunde legten. Dabei stellte die Note 8 den jeweils besten Wert dar, die Note 1 das jeweils schlechteste Ergebnis für die betreffende Eigenschaft. Gegenüber dem Standardverfahren resultierten flachere, festere Leder, wodurch bessere Flämen und bessere Festigkeitseigenschaften erhalten wurden. Gleichzeitig war die Dehnung kleiner. Das bedeutet, dass die mechanische Walkwirkung und der Hautaufschluß erwartungsgemäß geringer waren, was auch in der niedrigeren Chromaufnahme zum Ausdruck kam. Demnach empfiehlt es sich, auch in der Sektorentrommelmaschine bei der Enthaarung und dem Hautaufschluß mit verhältnismäßig kurzen Flotten zu arbeiten, auch wenn keine eigentliche Schwöde durchgeführt werden kann. Das Entsprechende gilt gleichermaßen auch für die Entkälkung.

Einfluß der Beladung

Für die Einsatzfähigkeit eines Gefäßes ist stets der Grad der Beladung von ausschlaggebender Bedeutung. Um diese Grenze unseres Aggregates zu erfahren, haben wir vorgeweichte Flanken mit einem Streckgewicht von 970 kg gearbeitet. Die Hauptweiche verlief ohne besondere Schwierigkeiten. Bei der Enthaarung jedoch traten solche sofort auf. In die z. T. eingerollten Flanken konnten die Äscherchemikalien nicht eindringen. Dies war insbesondere bei den Flanken in der Mitte der Trommel der Fall. Sie blieben fast unberührt von der Chemikalieneinwirkung. Die anfangs vorgelegte Wassermenge von 10% (97 I) hatte also bei weitem nicht ausgereicht, die Enthaarung in Gang zu bringen. Auch bei Einsatz von ca. 20% (194 I) Wasser ging die Enthaarung nicht gleichmäßig voran. Erst bei Wasserzusatz von insgesamt 45% (436 I) auf Streckgewicht konnten sich die Flotte und damit auch die Chemikalien auf das Hautmaterial besser verteilen. Trotzdem waren immer noch Flankenteile - vor allem im Inneren der Kammern - nicht mit Schwefelnatrium bzw. Sulfhydrat in Berührung gekommen. Selbst nach Zugabe von insgesamt etwa 190% Wasser und Äscherung über Nacht mussten wir feststellen, dass die Chemikalien nicht überall eingedrungen waren. Die Haare waren nicht vollständig versulzt, die Flanken lagen völlig zerknautscht in der Trommel und hatten zahlreiche Liegefalten. Damit zeigte der Versuch eindeutig, dass die Beladungsgrenze im Falle der Enthaarung und des Hautaufschlusses mit einer Beladung von 50% des Trommelvolumens schon überschritten war. Eine einwandfreie Schwöde konnte selbst bei dieser großen Beladung nicht durchgeführt werden, da dem äußeren Behälter sehr viel Flotte entzogen wurde, die in das Hautmaterial wanderte. Dadurch bestand fast keine Berührung mehr zwischen den Häuten in der gelochten Trommel und der Flotte in der äußeren Wanne. Somit konnte kein Chemikaliennachschub mehr erfolgen. Aus dem Versuch war ferner zu erkennen, dass die Beladungsgrenze nicht nur dadurch gegeben ist, dass das Hautmaterial nicht mehr in die Kammern einzuladen ist, sondern vor allem dadurch, dass die Flotte mit den Chemikalien nicht mehr an das gesamte Hautmaterial geführt wird und außerdem beim Äscher Raum vorhanden sein muss, damit sich die prall werdenden Blößen ausdehnen können. Die von der Fassschwöde bekannten Vorteile des besseren Eindringens der Chemikalien durch sehr kurze Flotten lassen sich bei der in Segmente geteilten Maschine daher auch bei großer Beladung kaum ausnutzen. Als Beladungsgrenze kommen bei unserer 2 000 I-Maschine maximal 750 kg Blößengewicht in Betracht. Bei einem Nutzraum des gesamten Gefäßes von 3 000 I würde dies ein Arbeiten mit 250% bis 300% Flotte ohne weiteres zulassen. Bei größeren Maschinen ist die Relation natürlich anders.

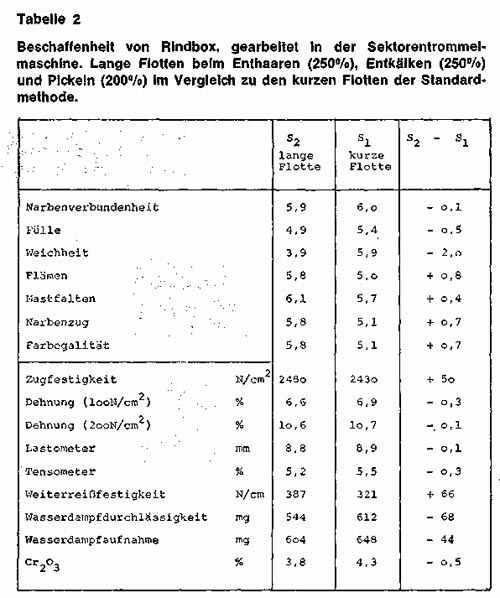

Einfluss der Drehzahl

Damit wir den Einfluss der Drehzahl auf die Qualität der fertigen Leder feststellen konnten, haben wir an unserer Maschine ein stufenlos regelbares Getriebe anbauen lassen. Beim Vergleich der Drehzahlen an verschiedenen Maschinen sollte aber auch die Umfangsgeschwindigkeit beachtet werden, die vom Durchmesser der jeweiligen Trommel abhängt. Die maximale Drehzahl von 20 min-1 bei unserer Maschine ergibt bei einem Trommeldurchmesser von 1,6 m eine Umfangsgeschwindigkeit der Trommel von 1,67 m/s. Bei einer großen Maschine mit einem Trommeldurchmesser von 3 m ergibt die gleiche Drehzahl eine Umfangsgeschwindigkeit von 3,14 m/s, also fast das Doppelte. Zu berücksichtigen war auch, dass das im Inneren der Trommel befindliche Hautmaterial mit wesentlich geringerer Geschwindigkeit durch die Flotte gedrückt wurde als dasjenige direkt an der gelochten Trommelwandung. Tabelle 3 zeigt die Drehzahlen, mit denen wir gearbeitet haben, wobei die Standardarbeitsweise immer mit den langsamen Drehzahlen durchgeführt wurde. Bei diesen Variationen der Drehzahlen ließ sich vor allem die deutliche Tendenz erkennen, dass die Flämen mit zunehmender Drehzahl schlechter wurden. Allerdings war diese Tendenz umso ausgeprägter, je geringer die Beladung der Maschine war, da das Hautmaterial dann in den Kammern stärker mechanisch beansprucht wird, als wenn die Maschine voll beladen ist. Die größte Gleichmäßigkeit der Leder wurde bei den mittleren Drehzahlen gefunden, weshalb wir diese zur Grundlage der weiteren Versuche gemacht haben.

Tabelle 3

Die Rollen, die sich vor allem in der Vorweiche bildeten, traten bei allen Drehzahlen auf, ließen sich also von dieser Seite her nicht beeinflussen. In den Arbeitsgängen von der Neutralisation bis zur Färbung und Fettung bzw. Nachgerbung war die Grenze durch die Schaumbildung gegeben, so dass wir nur maximale Drehzahlen zwischen 12 und 16 min-1, je nach Art der Behandlung, anwenden konnten.

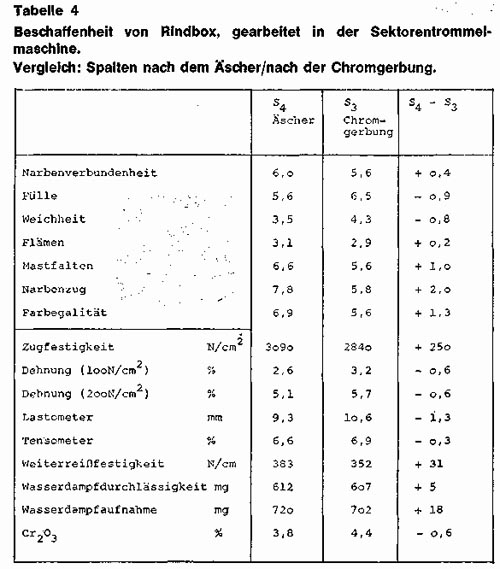

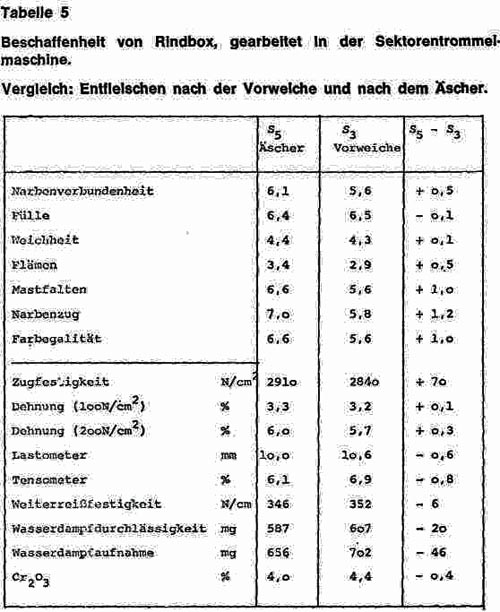

Entfleischen und Spalten nach dem Äscher

Da in der Praxis im Gegensatz zu unserem Standardverfahren häufig das Entfleischen und Spalten nach dem Äscher durchgeführt wird, wurde auch für diese Prozesse die Standardmethode variiert. Die Ergebnisse sind aus den Tabellen 4 und 5 zu ersehen. Daraus ist zu entnehmen, dass die Leder deutlich weniger Zug aufwiesen, wenn das Spalten schon aus dem Äscher erfolgte. Aber auch schon das Entfleischen nach dem Äschern verbesserte diese Eigenschaft. Die Mastfaltenbildung und die Farbegalität zeigten ebenfalls günstigere Ergebnisse, wenn aus dem Äscher entfleischt und gespalten wurde. Dies gilt ebenso für die Festigkeitseigenschaften insbesondere beim Spalten aus dem Äscher. Selbstverständlich verliefen auch die Prozesse des Entkälkens und des Pickelns schneller und gleichmäßiger, wenn das Spalten aus dem Äscher erfolgte. Es bestätigte sich also eindeutig, dass das Spalten nach dem Äscher im Hinblick auf Beschleunigung bestimmter Prozesse und auf die Qualität der Leder vorteilhafter ist als das Spalten nach der Chromgerbung.

Tabelle 4

Tabelle 5

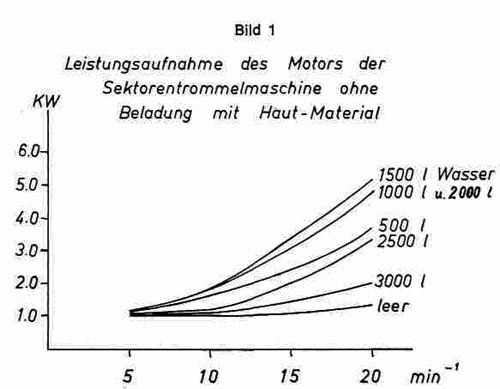

Energiebedarf

Nachdem von den Herstellern immer hervorgehoben wird, dass der Energiebedarf der Geräte gering wäre, haben wir die Leistungsaufnahme des Antriebsmotors der gelochten Trommel gemessen. Dabei führten wir zunächst die Leistungsmessung ohne jede Beladung mit Hautmaterial und ohne Wasser, also vollkommen leer, durch. Dann folgten Wasserfüllungen von 500-3000 I, jeweils im Abstand von 500 I. Bild 1 zeigt die bei 4 verschiedenen Drehzahlen ermittelten Werte, nämlich bei 5, 10, 15 und 20 min-1. Daraus ist eindeutig die Abhängigkeit der Leistungsaufnahme von der Drehzahl zu ersehen. Außerdem erkennt man den Einfluss der Flüssigkeitsmenge. Diese Tendenzen werden anschaulicher durch die Darstellung im Bild 2 wiedergegeben. Hieraus ist klar die Abhängigkeit von der Wasserfüllung der Maschine ersichtlich. Bei 5 min-1 und 10 min-1 war die Leistungsaufnahme sehr niedrig, während sie bei 15 min_1 und insbesondere bei 20 min-1 sehr stark anstieg.

Bild 1

Ganz auffallend aber war - vor allem bei höheren Drehzahlen - der Anstieg bei einer Wasserfüllung im Bereich von etwa 20 bis 80%, mit Maximum bei 50% (1 500 I) des Fassungsvermögens der Maschine. Dieses Ergebnis erklärt sich daraus, dass die gelochten Zwischenwände der rotierenden Trommel z. B. bei halber Füllung der äußeren Wanne jeweils in waagerechter Stellung, also in ganzer Breite, auf die Wasseroberfläche auftreffen und damit den größten Widerstand beim Eintauchen in die Flotte erhalten.

Bild 2

War die Füllung geringer, so standen die gelochten Zwischenwände bereits schräg, wenn sie mit der Flotte in Berührung kamen. Dadurch wurden sie nicht gleichzeitig auf ihrer ganzen Fläche abgebremst, sondern erst allmählich. Die Energie zum Eintauchen der Zwischenwände war dann also kleiner und somit wurde die Leistungsaufnahme des Motors ebenfalls geringer. Ähnlich war es, wenn die Füllung mit Wasser größer als 50% des Fassungsvermögens der Maschine war. Die Leistungsaufnahme bei 80% Füllung entsprach etwa der bei 20% Füllung. So kann man sich das zunächst überraschende Kurvenbild erklären, das in der Mitte ein deutliches Maximum bei den beiden höheren Drehzahlen aufweist.

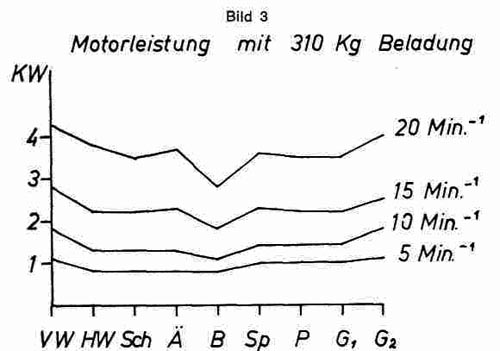

Weiterhin wurde die Leistungsaufnahme des Motors bei Beladung der Trommel mit Hautmaterial in den verschiedenen Arbeitsstadien gemessen. Die Ergebnisse gehen aus Bild 3 hervor. Die aufgeführten Buchstaben bedeuten jeweils ein Arbeitsstadium und zwar:

VW Ende der Schmutzweiche bzw. Vorweiche (300% Flotte)

HW Ende der Hauptweiche (200% Flotte)

Sch Ende einer sog. Schwöde (relativ wenig Flotte), bevor die weitere Wasserzugabe erfolgte

Ä Ende des Äschers (mehr als 200% Flotte)

B Ende der Beize (relativ wenig Flotte)

Sp Waschen nach der Beize (300% Flotte)

P Pickel (relativ wenig Flotte)

G1 Chromgerbung vor Beginn des Abstumpfens

G2 Ende der Chromgerbung

Bei diesem Versuch war die Trommel mit 24 Kuhhälften mit einem Grüngewicht von 310 kg beladen, was etwa 40% der maximalen Füllung entsprach. Bei Betrachtung der Kurven (Bild 3) fällt wieder die Drehzahlabhängigkeit der Leistungsaufnahme ins Auge und weiterhin, dass deutliche Unterschiede zwischen den einzelnen Stadien in Erscheinung treten. Die eindeutigsten Aussagen weisen wieder die Kurven mit den höheren Drehzahlen auf. Bei der Kurve mit 20 min'1 traten die jeweils tiefsten Werte, d. h. die geringste Leistungsaufnahme, dann auf, wenn die Flotte am kleinsten war, nämlich bei Schwöde, Beize, Pickel und Chromgerbung vor dem Abstumpfen. Daher ergibt sich aus den Kurven die Tendenz, dass auch bei mit Hautmaterial beladener Trommel die Flottenmenge den dominierenden Einfluss auf die Leistungsaufnahme ausübt. Selbstverständlich spielt zusätzlich noch der Zustand des Hautmaterials eine große Rolle. Waren nämlich die Häute stark verfallen und glatt, wie am Ende der Beize, wurde der Energiebedarf kleiner, waren die Häute dagegen fester und rauer, wie gegen Ende der Chromgerbung, so stieg der Energiebedarf steil an, obwohl die Flottenmenge praktisch die gleiche war wie beim Pickel.

Bild 3

In ihren Untersuchungen über die Vorgänge im Fass 2) hatten Herfeld und Schiffel die Leistungsaufnahme des Motors am Fass gemessen. Im Gegensatz zu den Ergebnissen an der Sektorentrommelmaschine war beim Fass bei wenig Flotte der Leistungsbedarf groß, bei viel Flotte geringer. Dennoch waren die Unterschiede zwischen Schwöde und Beize ebenso festzustellen wie bei unseren jetzigen Untersuchungen. Desgleichen stieg beim Fass die Leistungsaufnahme vom Pickel bis Ende der Chromgerbung an. Die Beeinflussung durch den Zustand des Hautmaterials ist also in beiden Fällen vorhanden. Nur verliefen die Kurven beim Fass viel ausgeprägter, d. h., die Beeinflussung durch den Zustand des Hautmaterials ist bei der Sektorenmaschine längst nicht so groß, weil die Reibung geringer ist. Damit haben die Untersuchungen gezeigt, dass der Energiebedarf der Maschine wesentlich niedriger als der des Fasses ist.

Im Vergleich zu den Kurven ohne Beladung (Bild 2) war die Leistungsaufnahme mit Beladung bei geringer Flottenmenge natürlich deutlich höher, während bei größeren Flottenmengen die Beladung keine so große Rolle im Verhältnis zur Flottenmenge spielte. Bei der von uns gearbeiteten Maximalmenge mit 970 kg Hautgewicht war z. B. die Leistungsaufnahme in der Weiche nur 1,9 kW bei 15 min-1 und einer Flottenmenge von fast 2 000 I. Rechnet man Flotte und Hautmaterial zusammen, so erhält man eine Gesamtmenge von fast 3 000 I, also eine fast vollständige Füllung der Maschine. Ohne Beladung mit 3 000 I Wasserfüllung der Maschine fanden wir eine Leistungsaufnahme von 1,4 kW bei 15 min-1. Der Unterschied beträgt also nur 0,5 kW. In diesem Fall kann im Vergleich zum Fass von einer ganz besonders großen Energieeinsparung gesprochen werden.

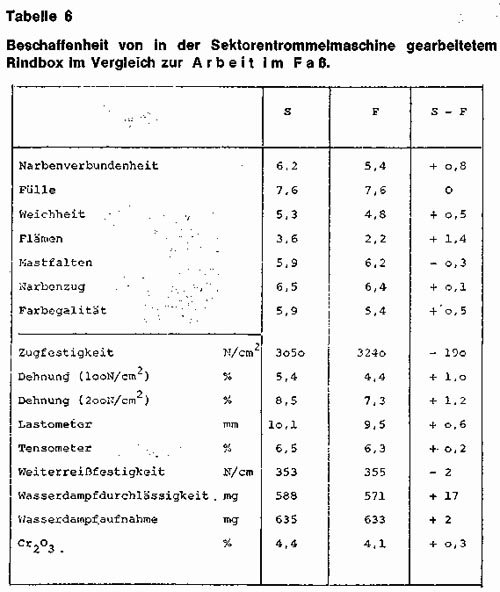

Vergleich Sektorentrommelmaschine / Fass von der Weiche bis einschließlich Gerbung Nachdem unsere Untersuchungen eindeutige Erkenntnisse über die Auswirkungen der für die Sektorentrommelmaschine wichtigen Faktoren ergeben hatten, wurden nun vergleichende Untersuchungen zwischen dieser und dem Fass durchgeführt, wobei in beiden Gefäßen genau die gleichen Bedingungen, d. h. Art und Menge des Hautmaterials, Flottenmenge, Temperatur, Zeitdauer usw. gewählt wurden. Das bedeutet z. B., dass wir auf Fassschwöde und Trockenentkälkung verzichtet haben, und dass wir die für die Sektorentrommelmaschine festgelegten Verhältnisse genau auf das Fass übertrugen, wobei nur die Drehzahlen wie beim Fass üblich eingehalten wurden, während wir bei dem neuen Apparat die mittleren Drehzahlen entsprechend Tabelle 3 nahmen. Bei dieser genau gleichen Arbeitsweise ergaben sich bei den Beurteilungen der Häute nach den einzelnen Prozessen fast keine Unterschiede. Die Quellung nach dem Äscher schien im Fass nicht ganz so stark wie bei der Sektorenmaschine zu sein, der Unterschied zwischen den einzelnen Vergleichshälften war jedoch nicht gesichert. Die Leder waren entsprechend der Standardmethode anschließend gemeinsam neutralisiert, gefärbt und gefettet, d. h. sie wurden nicht nachgegerbt und nur schwach gefettet, um von dieser Seite her möglichst wenig Beeinflussung zu bekommen. Die Beurteilung der so fertiggestellten Leder ist aus Tabelle 6 zu ersehen. Dabei fällt besonders auf, dass die Flämen in der Sektorenmaschine besser waren, was auch bei anderen Versuchen immer wieder bestätigt wurde. Dies dürfte auf die schonendere mechanische Beanspruchung der locker strukturierten Teile zurückzuführen sein. Ferner läßt sich aus den Werten erkennen, dass die Egalität der Farbe besser war. Der Farbton der Leder aus den beiden Gefäßen wich trotz gemeinsamer Behandlung nach dem Gerben voneinander ab. Die Leder aus der Sektorentrommelmaschine waren deutlich egaler. Außerdem konnte eine größere Weichheit festgestellt werden. Letzteres dürfte auf einen gleichmäßigeren Äscheraufschluß hindeuten. Auch die geringere Zugfestigkeit und die höheren Dehnungswerte legen diese Folgerung nahe. Die Verminderung der Festigkeitseigenschaften der Leder durch stärkeren Äscheraufschluß haben Herfeld und Schubert 7) nachgewiesen. Es muss allerdings hier nochmals darauf hingewiesen werden, dass dies nur dann gilt, wenn im Fass keine Fassschwöde und Trockenentkälkung durchgeführt wird, sondern mit der Flotte gearbeitet wird, die in der Sektorenmaschine benötigt wird. Im anderen Fall erhält man im Fass einen gleichmäßigeren und besseren Äscheraufschluß und damit auch größere Weichheit.

Tabelle 6

Im Hinblick auf die Chromaufnahme zeigte sich, dass diese in der Sektorenmaschine etwas größer war. Entsprechend war auch die Auszehrung der Chrombrühe besser. Der Gehalt der Restbrühe an Cr203 war bei gleicher Einarbeitungsmenge in der Maschine fast 15 % geringer als im Fass. Man kann also mit einem entsprechend geringeren Angebot an Chromgerbstoff arbeiten.

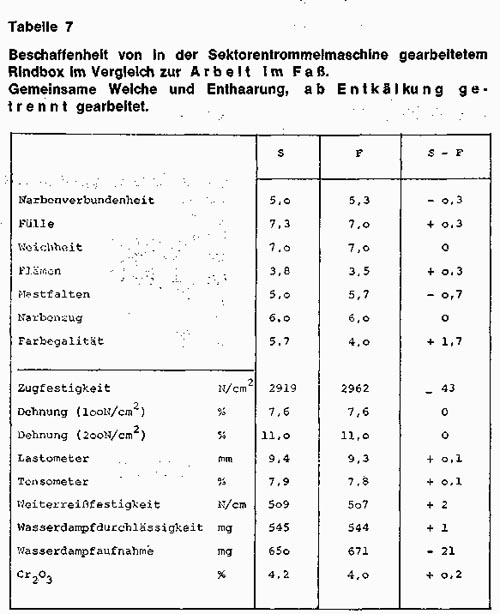

Um nun festzustellen, ob nicht auch die Arbeitsgänge nach dem Äscher einen Einfluss haben, haben wir in weiteren Vergleichsversuchen die Häute gemeinsam geweicht, enthaart und aufgeschlossen und die Trennung der Vergleichshälften erst ab Entkalken vorgenommen. Die Daten sind aus Tabelle 7 zu ersehen. Dabei läßt sich unschwer erkennen, dass die gleiche Tendenz wie beim getrennten Arbeiten ab Weiche (siehe Tabelle 6) vorliegt, jedoch in deutlich abgeschwächter Form. Das bedeutet, dass die Auswirkungen der beiden verschiedenen Aggregate sich stärker an der Rohhaut und dem Blößenzustand bemerkbar machen, als bei den Arbeiten von der Entkälkung ab. Dies dürfte auf die Stabilisierung durch die Gerbung und damit geringerer Empfindlichkeit gegenüber mechanischen Beanspruchungen zurückzuführen sein.

Tabelle 7

Zu bemerken wäre an dieser Stelle noch, dass beim Arbeiten mit dünneren Ledern und vor allem zu Verwicklungen neigenden Ledern, wie z. B. Flanken, im Gegensatz zum Fass keine Verknotungen auftraten.

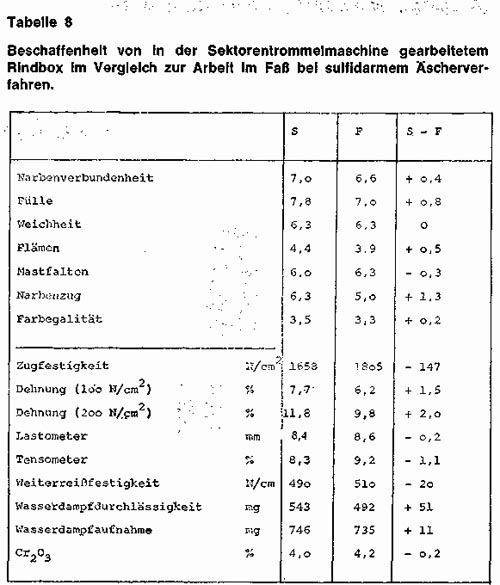

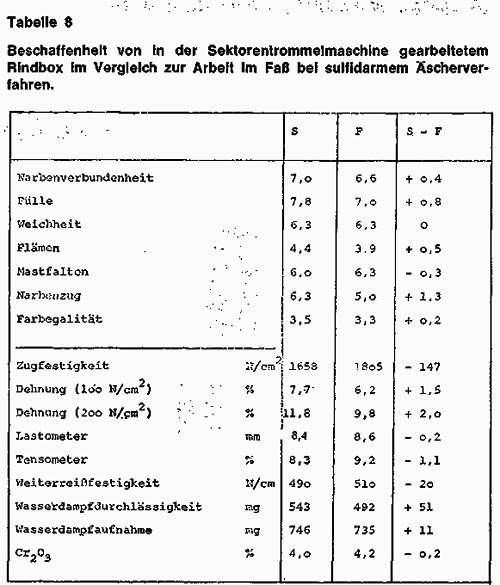

Da zur Verbesserung des Abwassers der Einsatz von Schwefelnatrium und Sulfhydrat manchmal vermieden oder doch wesentlich verringert wird, haben wir auch Versuche mit einem entsprechenden Enzymäscherverfahren durchgeführt. Dabei ergaben sich sowohl im Fass wie auch in der Sektorentrommelmaschine brauchbare Leder. Die Ergebnisse sind aus Tabelle 8 zu ersehen. Hier ist allerdings zu beachten, dass die Untersuchungen nicht mit denjenigen in Tabelle 6 ohne weiteres verglichen werden können, da, obwohl weitgehend nach der gleichen Rezeptur gearbeitet wurde, die Flottenverhältnisse nicht genau gleich, sondern dem Gefässtyp angepasst waren. Dennoch zeigte auch hier die Sektorenmaschine wiederum in Bezug auf die Flämen und die Farbegalität dieselbe Tendenz. Außerdem waren die Leder voller und hatten weniger Narbenzug als die aus dem Fass. Daraus könnte ebenfalls geschlossen werden, dass der enzymatische Aufschluss, ähnlich wie der normale Äscher, in der Sektorentrommelmaschine gleichmäßiger vonstatten ging als im Fass.

Tabelle 8

Vergleich Sektorenmaschine/Mischer von der Weiche bis einschließlich Gerbung

Wie auch beim Fassvergleich wurden bei den Vergleichsuntersuchungen Sektorenmaschinen / Mischer weitestgehend die gleichen Bedingungen eingehalten, vor allem wurde wieder auf gleiche Flottenmenge geachtet. Nur wurden die für das jeweilige Gerät günstigsten Drehzahlen genommen. Bei der Beurteilung nach dem Äscher schien die Quellung der Blößen, gearbeitet in der Sektorenmaschine, etwas stärker zu sein, also ähnlich der Beobachtung, die beim Vergleich mit dem Fass festgestellt wurde. Aus Tabelle 9 kann man die Vergleichswerte der fertigen Leder entnehmen. Die Flämen waren besser, wenn in der neuen Maschine gearbeitet wurde. Aber die Unterschiede waren nicht so ausgeprägt wie beim Fass. Das Ergebnis entspricht auch den Untersuchungen über den Mischer / Fass Vergleich 4), so dass eindeutig aus den Ergebnissen hervorgeht, dass die schonendste Behandlung der Flämen in der Sektorentrommelmaschine erfolgte, die stärkste mechanische Beanspruchung im Fass vorlag und dass der Mischer dazwischen rangierte. Die physikalischen Werte wiesen auch diesmal auf einen besseren Aufschluss in der Maschine hin, denn die Festigkeitseigenschaften waren niedriger und die Dehnungswerte höher im Vergleich zum Mischer.

Tabelle 9

Ebenso war die Chromaufnahme günstiger. Dies zeigte, dass dieser Vergleich in der Tendenz ähnliche Ergebnisse wie der Vergleich mit dem Fass ergab. Entsprechendes gilt auch, wenn von der Weiche bis zum Äscher in einem Gefäß gearbeitet und die Trennung erst ab Entkalken vorgenommen wurde. Also nicht nur Enthaarung und Äscher, sondern auch die nachfolgenden Prozesse tragen zu den Unterschieden bei. Allerdings waren diese Tendenzen nicht so eindeutig. Aus diesen Ergebnissen läßt sich daher schließen, dass es sich also insgesamt um maschinentypbedingte Einflüsse handelt, die die Sektorentrommelmaschine sowohl vom Fass als auch vom Mischer deutlich unterscheiden, wobei diese sich in den verschiedenen Stadien mehr oder weniger stark bemerkbar machen.

Einflüsse beim Neutralisieren, Färben, Fetten und Nachgerben

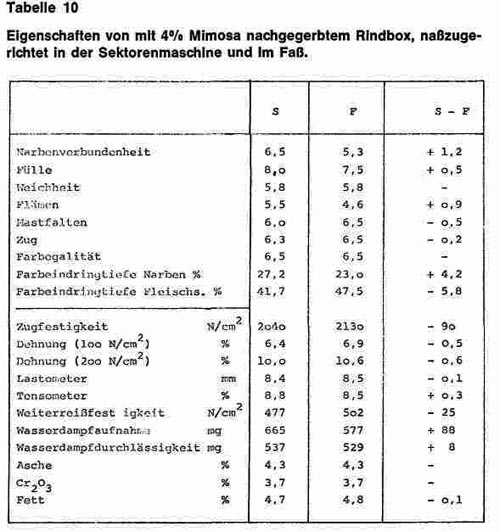

Um die Auswirkungen der Sektorentrommelmaschine auf die Prozesse des Färbens, Fettens und Nachgerbens festzustellen, haben wir wieder Vergleiche mit dem Fass durchgeführt. Dabei wurden die Leder zunächst gemeinsam in der Maschine vom Weichen bis zur Chromgerbung gearbeitet. Nach dem Falzen haben wir die Partie aufgeteilt, um sowohl den Einfluss Fass / Sektorenmaschine als auch von verschiedenen Nachgerbungen (4% Mimosa / 10% Mimosa) festzustellen. Die Vergleichsergebnisse Faß / Sektorenmaschine zeigen die Tabellen 10 und 11. Auch hieraus ist zu ersehen, dass die Flämen wieder besser waren, wenn man in dieser Maschine arbeitete, die stärkere mechanische Beanspruchung im Fass machte sich also auch bei den Prozessen nach der Gerbung bemerkbar. Die Egalität der Färbung war bei der stärkeren Nachgerbung deutlich besser als im Fass. Der Farbton der Leder, die im Fass gefärbt waren, war an beiden Nachgerbungen etwas heller als bei den Ledern aus der Maschine. Aber auch die Brühen nach dem Färben aus dem Fass sahen heller aus, was auch schon bei den Vorversuchen festgestellt worden war. Diese Erscheinung dürfte wieder darauf zurückzuführen sein, dass durch die größere Walkwirkung im Fass ein tieferes Eindringen der Farbstoffe in das Lederinnere und ein besserer Auszug des Farbbades gegeben ist, während bei der Sektorenmaschine der Farbstoffanfall oberflächlicher erfolgte. Durch eine Schichtanalyse konnte festgestellt werden, dass diese visuelle Beobachtung den Tatsachen entsprach, denn die Eindringtiefe der Farbstoffe war beim Fass - insbesondere von der Fleischseite her - bis zu 10% stärker als in der Sektorentrommelmaschine. Die Untersuchungen des Fettgehaltes im Leder ergaben einen ähnlichen Befund wie bei den Farbstoffen. Die im Fass gefetteten Leder wiesen einen höheren Prozentanteil an Fettstoffen auf als die in der Sektorentrommelmaschine gefetteten Leder, und auch die Eindringtiefe war besser. Entsprechend konnte in der Restflotte analytisch festgestellt werden, dass der Gehalt an Fett in der Fassrestbrühe geringer war. Das bedeutete, dass die mechanische Walkarbeit beim Einarbeiten von Farbstoff und Fettstoffen beim Fass besser ist, während die Gleichmäßigkeit der Färbung in der Sektorentrommelmaschine günstiger ist, wie aus der fast immer festzustellenden besseren Farbegalität gefolgert werden kann. Der Einfluss der verschiedenen Nachgerbungen machte sich außer auf die Eindringtiefe und Egalität der Färbung kaum bemerkbar bzw. waren die Unterschiede nicht gesichert. Die Festigkeitseigenschaften, insbesondere die Weiterreißfestigkeit, nahmen mit zunehmender Einsatzmenge an Nachgerbstoff ab. Dies entspricht aber auch den Feststellungen von Herfeld und Mitarbeitern 8) und ist nicht gefäßbedingt, sondern hängt von der Verdichtung des Fasergefüges ab.

Tabelle 10

Zusammenfassung:

Anhand der erhaltenen Ergebnisse lassen sich folgende Feststellungen treffen:

1. Für die Prozesse in der Sektorentrommelmaschine ist • eine Mindestflotte notwendig. Ausgesprochene Trockenprozesse, wie Fassschwöde und Trockenentkälkung lassen sich nicht durchführen. Dennoch empfiehlt es sich, mit möglichst kurzen Flotten zu arbeiten, um ein schnelleres und gleichmäßigeres Eindringen der Chemikalien zu erreichen und damit möglichst geringe Prozessverlängerungen zu erhalten.

2. Die mechanische Beanspruchung ist geringer als beim Fass. Das wirkt sich vor allem auf die locker strukturierten Hautteile günstig aus. Dies ist nicht nur bei den Prozessen von der Weiche bis zur Gerbung, sondern auch bei den Vorgängen des Neutralisierens, Färbens, Fettens und Nachgerbens der Fall, wenn auch nicht so ausgeprägt. Eine Abhängigkeit von der Drehzahl ist jedoch auch bei dieser Maschine gegeben.

3. Verwicklungen bei dünnen Ledern (z. B. Flanken) sind nicht festgestellt worden, ebenso traten keine der durch Zapfen oft hervorgerufenen Beschädigungen auf.

4. Der Äscherprozeß verläuft etwas anders als im Fass, wenn auch bei genau gleicher Arbeitsweise der Unterschied nicht sehr groß ist.

5. Die Prozesse des Entkälkens und des Pickelns dauern bei ungespaltenem Material länger. Eine Verkürzung der Prozessdauer ist also nicht gegeben.

6. Die Chromgerbung zeigt im Vergleich zum Fass wenig Unterschiede und verläuft einwandfrei.

7. Die Prozesse des Neutralisierens, Färbens, Fettens und Nachgerbens erfordern gegenüber dem Fass ebenfalls keine besonderen Umstellungen. Bei der Färbung und bei der Fettung ist die Eindringtiefe nicht so groß; eine Folge der geringeren mechanischen Walkwirkung.

8. Die Egalität der Farbe ist besser als im Fass, sowohl dann, wenn die Maschine nur vom Weichen bis zum Äschern oder vom Entkalken bis zum Gerben oder zum Neutralisieren, Färben, Fetten und Nachgerben eingesetzt wird.

9. Die Auszehrung der Chrombrühe ist etwas günstiger als im Fass, während bei den anderen Prozessen eine Möglichkeit zur Einsparung von Chemikalien nicht festgestellt werden konnte. Im Gegenteil muss bei der Entkälkung eher mit größerem Chemikalieneinsatz gerechnet werden.

10. Die Unterschiede zwischen der Sektorentrommelmaschine und dem Fass treffen auch weitgehend auf die Verhältnisse Sektorentrommelmaschine/Mischer zu.

11. Der Energiebedarf hängt hauptsächlich von der Flottenmenge und der Drehzahl ab. Vor allem bei kurzen Flotten ist er wesentlich geringer als beim Fass.

12. Die Temperatur muss bei Gefäßen aus Edelstahl gegebenenfalls durch eine Heizung konstant gehalten werden. Eine Temperaturerhöhung während des Prozesses durch Reibung entfällt weitgehend.

13. Die Maschine ermöglicht eine leichte Kontrolle des pH- Wertes, der Temperatur und der Flottenmenge. Ebenso ist das Aufheizen der Flotte ohne Schwierigkeiten durchzuführen. Die Zugabe von flüssigen und festen Chemikalien kann einfach eingerichtet werden. Die Maschine ist daher zur Automatisierung der Nassarbeiten gut geeignet.

14. Ein großer Vorteil ist die rasche und vollständige Entflottung des Reaktionsraumes, nicht nur im Hinblick auf die Zeiteinsparung, sondern auch im Hinblick auf die Reproduzierbarkeit der Prozesse. Die abgelassene Flotte kann leicht zwecks Wiederverwendung oder Reinigung aufgefangen werden.

15. Der benötigte umbaute Raum für die Aufstellung von Sektorentrommelmaschinen ist, besonders bei Installation größerer Einheiten, kleiner als beim Fass. Meist ist auch die Bauhöhe geringer, weil bei den großen Einheiten die Innentrommel breiter ist. Es können auch größere Maschinen in niedrigeren Räumen untergebracht werden. Trotz dieser größeren Breite ist die Chemikalienverteilung gleichmäßig, da die Zugabe in der Mitte erfolgt, was bei breiten Fässern nicht der Fall ist und daher ungleichmäßige Verteilung ergibt.

Die Ausführungen zeigen, dass der Einsatz von Sektorentrommelmaschinen zur Lederherstellung möglich ist und qualitativ einwandfreie Leder ergibt. Beim Übergang vom Fass auf eine solche Maschine muss man vor allem beim Äschern und den nachfolgenden Prozessen die dargelegten Punkte beachten und gewisse Änderungen der Rezeptur in Kauf nehmen, während das Gerben und die nachfolgenden Prozesse ohne weiteres übertragen werden können. Durch Einsatz dieser Maschine ist eine bessere Farbegalität zu erreichen, was im Hinblick auf die Herstellung von Anilinledern von Vorteil ist. Ferner ist eine Schonung der locker strukturierten Hautteile gegeben, da die mechanische Beanspruchung geringer ist als bei den verglichenen Gefäßen Fass und Mischer.

Wir danken dem Bundeswirtschaftsministerium für die finanzielle Unterstützung dieser Arbeit. Ferner danken wir Herrn Werner Hermann für die verständnisvolle Mitarbeit bei der Durchführung der Versuche und Frau Annemarie Geisel und Fräulein Gertrud Wick beider Durchführung der Lederanalysen.

Literaturverzeichnis:

1. H. Herfeld, J. Otto, M. Oppelt, E. Häussermann und H. Rau, Über die Rationalisierung der Lederherstellung und die Sicherung einer gleichmäßigen Lederqualität durch automatische Kontrollen und Vollautomatisierung der Nassarbeiten im Fass, Das Leder 1965, 201.

2. H. Herfeld und R. Schiffel, Untersuchungen über die Vorgänge im Fass MI, Gerbereiwissenschaft und Praxis, März 1972, 45.

3. H. Herfeld und R. Schiffel, Untersuchungen über die Vorgänge im Fass I, Gerbereiwissenschaft und Praxis, Dezember 1971, 375.

4. G. Moog und W. Pauckner, Untersuchungen über den Einsatz von Mischern als Reaktionsgefäß bei der Herstellung von Rindoberledern, Das Leder 1977, 33.

5. E. Heidemann und H. Keller, Über neuere, für die Rationalisierung der Nassarbeiten besonders geeignete Gerbgefäße, Das Leder 1968, 133.

6. H. Herfeld, E. Häussermann und St. Moll, Über technologische Möglichkeiten zur Vereinfachung und Beschleunigung der Nassarbeiten bei der Herstellung von Rindchromoberleder, Gerbereiwissenschaft und Praxis, April 1967, 98.

7. H. Herfeld und B. Schubert, Über den Einfluss der Quellung und Prallheit tierischer Haut im Äscher auf die Ledereigenschaften, Gerbereiwissenschaft und Praxis, November und Dezember 1967, 381.

8. H. Herfeld und W. Harr, Über die Nachgerbung von Chromleder I, Gerbereiwissenschaft und Praxis, Mai und Juni 1970, 102.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie