Inhaltsverzeichnis

Untersuchungen über den Auftrag von geschäumten wässrigen Zurichtsystemen mit Walzenauftragstechnik aus dem Jahre 1995

G. Dannecker, K. 0. Schoppe, H.-R Germann, Westdeutsche Gerberschule Reutlingen

Der Auftrag von aufgeschäumten wässrigen Zurichtungen auf Leder mit Walzenauftragstechnik verspricht technologische Vorteile im Hinblick auf

- bessere Oberflächenabdeckung mit weniger Material durch die Volumenvergrößerung der Schaumgrundierung,

- bessere Prägbarkeit durch die Zellstruktur des Schaumes, wirtschaftlicher Produktauftrag durch einen Schaumauftrag mit Walzenauftragstechnik ohne overspray wie bei dem Spritzverfahren,

- höhere Weichheit der zugerichteten Leder durch teilweise Erhaltung der Zellstruktur auch nach dem Prägen.

Im Rahmen der Arbeit wurde besonders untersucht:

- die mechanische Aufschäumung mit einem Schaumgenerator,

- der Auftrag von Schaum mit Walzenauftragstechnik,

- das Verhalten der Polymertypen: Acrylate, Butadiene und Polyurethane in Schaumzurichtungen mit und ohne Vernetzer im Hinblick auf die physikalischen Echtheiten von Schuh- und Möbelleder,

- das Trocknen von Schaumaufträgen.

Investigations into the application of foamed aqueous finishing Systems by roller application techniques

The application of foamed aqueous finishes on leather by roller application techniques offers technological advantages, e.g. -better surface covering with less material resulting from the

increased volume of the foamed bottoming, -better embossment due to the cellular structure of the foam, -economical application of the product by foam application with roller application techniques without overspray as in the spray process,and -higher softness of the finished leathers due to partial maintenance of the cellular structure even after embossing. The investigation covered in particular the following points: -mechanical foaming with a foam generator, -application of foam by foam application techniques, -the behaviour of the polymer types acrylates, butadienes, and polyurethanes in finishing with and without crosslinkers in regard to the physical properties of shoe and upholstery leathers, and -the drying of foam coatings.

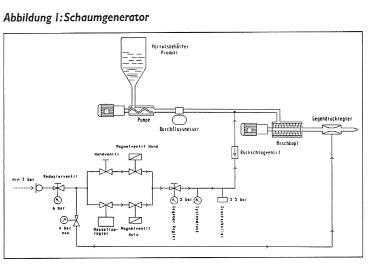

Schaumgenerator

Die Verschäumung der wässrigen Grundierung wurde mechanisch in einem Schaumgenerator durchgeführt. Das Prinzip der Maschine ist in Abbildung 1 dargestellt. Die erforderliche Luft wurde aus dem Druckluftnetz entnommen und über ein Steuersystem der Grundierung vor dem Mischkopf zugeführt. Im Mischkopf wird durch die Scherbewegung der Stifte zwischen Rotor und Stator der Schaum erzeugt. Neben dem Mengenverhältnis von Grundierung und Luft kann die Rotordrehzahl und der Systemdruck verändert werden.

Die Schaumeigenschaften: Schaumlitergewicht und Feinporigkeit wurden durch folgende Maschineneinstellungen erreicht:

- Erhöhung der Rotordrehzahl vergrößert die Feinporigkeit.

- Erhöhung der Grundierungsmenge vergrößert das Schaumlitergewicht.

- Erhöhung der Luftmenge verringert das Schaumlitergerwicht.

Der Systemdruck (Arbeitsbereich 1,2-5 bar) stellt sich als Fliesswiderstand des Schaumes nach dem Mischkopf ein. Der Systemdruck wurde nur verändert, wenn trotz maximaler Rotordrehzahl keine befriedigen den Schaumeigenschaften erreicht wurden. Der Systemdruck wurde erhöht bei ,,Luftdurchschlägen„ im Schaum. Der Systemdruck wurde erniedrigt bei zu „nassem“ Schaum, vermutlich zu stark mechanisch belastetem Schaum. Die einmal mit einer Rezeptur ermittelte Einstellung am Schaumgenerator war reproduzierbar. Je nach Schaumbedarf im Rakelraum der Walzenauftragsmaschine konnte der Generator kurzfristig abgestellt und wieder in Betrieb genommen werden. Die Versuche wurden alle mit einem Schaumlitergewicht von 0,5 kg/dm3 durchgeführt.

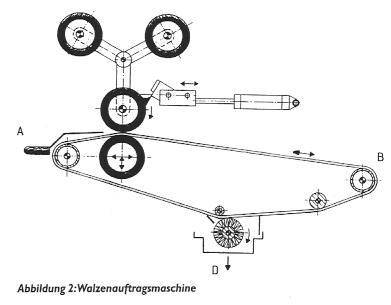

Walzenauftragsmaschine

Der Schaumauftrag wurde mit einer herkömmlichen Walzenauftragsmaschine durchgeführt. Das Prinzip der Maschine ist in Abbildung 2 dargestellt. Je nach Auflegen des Leders bei A bzw.. bei B mit gleichzeitiger Änderung der Bandrichtung kann die Walzenauftragsmaschine sowohl im Gegenlauf als auch im Gleichlauf betrieben werden.

Abbildung 1:

Im Laufe der Versuche wurden durch den Schaumauftrag bedingt folgende Maßnahmen erforderlich:

1.Das glatte Transportgummiband wurde durch ein rauhes Moosgummiband ersetzt.

2.Die Gegendruckwalze wurde gegenüber Auftragswalze um 8 mm parallel zur Maschinenmitte verschoben. Durch beide Maßnahmen verbesserte sich der Ledereinlauf von dünnem Leder, vor allem unter der Gegenlaufauftragswalze.

3.Zusätzlich zum anliegenden, oszillierenden Messerrakel für ungeschäumte Kompaktaufträge wurde ein feststehendes Distanzrakel für Schaumaufträge eingebaut. Über eine Wendevorrichtung können beide Rakel leicht ausgetauscht werden. Das Distanzrakel benötigt eine Abstandsverstellung im Bereich von 0,02-0,4 mm mit einer Feineinstellung von 0,01 mm. Die vom Hersteller gelieferte, Jdrehmesseinrichtung„ erlaubte keine zuverlässige Abstandsverstellung. Die Abstandseinstellungen im Rahmen der Versuche wurden mit einer Fühlerlehre durchgeführt, mit einer möglichen Feineinstellung von 0,05 mm. Der Zustand wurde mit dem Hersteller besprochen, zwischenzeitlich werden diese Abstandsverstellungen vom Hersteller mit einer Spindel durchgeführt, wobei der Abstand an einer davon getrennten Messeinrichtung abgelesen wird. Das Schaumrakel war in einer Stärke von 4 mm ausgeführt und mit Schrauben unmittelbar an der Halteleiste befestigt. Diese Art der Befestigung führte zu einer Welligkeit des Rakels und damit des Schaumauftrages. Die Welligkeit konnte beseitigt werden. Wir empfehlen ein evtl. stärkeres Schaumrakel und vor allem eine andere Fixierung an der Halteleiste.

Eine Schaumverteilungseinrichtung im Rakelraum als Querläufer

parallel zur Auftragswalze wurde im Rakelraum eingebaut. Dieser hin- und herlaufende Finger im Farbraum ist erforderlich zur gleichmäßigen Schaumverteilung auf der Auftragswalze, vor allem bei höheren Viskositäten.

Die Bandwaschanlage wurde nachgerüstet, so dass das Transportband sowohl im Gleichlauf als auch im Gegenlauf gewaschen bzw. Benetzt werden kann.

Eine sandgestrahlte Auftragswalze wurde in Vorversuchen auf ihre Brauchbarkeit zum Schaumauftrag mit folgenden Ergebnissen untersucht:

Bei hohen Viskositäten, z. B. über 40“ FC 4, konnte mit der sandgestrahlten Walze problemlos gearbeitet werden. Bei geringeren Viskositäten, z. B. 30„FC 4, war die Haftung der Schaumschicht an der sandgestrahlten Oberfläche zu gering, der Schaum rutschte zum Teil auf der Walze zusammen und der Schaumauftrag wurde dadurch ungleichmässig. Bei niederen Viskositäten konnten mit der sandgestrahlten Walze nur Auftragsmengen kleiner als 15 g/qfs gleichmässig aufgetragenwerden.

Mit Kreuzlinienrasterwalzen, z. B. 10/1 oder 10er Stumpfpyramidenwalzen, konnte unabhängig von der Viskosität der ganze Auftragsbereich abgedeckt werden.

Die Reinigung der sandgestrahlten Walze war wesentlich einfacher als die Reinigung der Kreuzlinien- bzw. Stumpfpyramidenrasterwalzen. In weiteren Vorversuchen wurde Schaum im Gleichlauf und Gegenlauf aufgetragen. Beim Auftragen im Gleichlauf konnten nur geringe Mengen aufgebracht werden, wobei das Leder nicht gleichmässig abgedeckt war. Eine Veränderung der Auftragswalzengeschwindigkeit bzw. Vergrößerung des Rakelspaltes ergab keine Verbesserung. Der zunächst auf dem Leder abgelegte Schaum wurde letztlich teilweise zum Transportband wieder abgequetscht.

Beim Auftragen im Gegenlauf konnte die Auftragsmenge von 8-10 g/qfs leicht verändert werden. Durch die geschwindigkeitsveränderliche und gegenläufige Farbauftragswalze wurde der Schaum nicht nur auf das Leder abgelegt und verteilt, sondern es wurde auch ein Kontakt zwischen Schaum und Leder hergestellt (Plüscheffekt). Ausheber und geringe Dickenänderungen wurden im Gegenlauf schaumauftrag weitgehend kompensiert.

Die folgenden Versuche wurden alle im Gegenlauf durchgeführt.

Abbildung 2:

Viskositätsmessungen

Die Viskosität wird bei Schaumgrundierungen vor dem Aufschlagen ermittelt und erforderlichenfalls über Verdicker bzw. Wasserzusatz exakt eingestellt. Eine Viskositätsmessung nach dem Aufschlagen ist nicht möglich.

Da bei Schaumgrundierungen häufig mit höheren Viskositäten gearbeitet wird, wurde parallel zu der Auslauf becher-Zeitmessung mit Ford Cup 0 4 mm die Viskosität mit einem Rotationsviskosimeter bestimmt.

Bei den Messungen mit dem Rotationsviskosimeter konnten folgende Vorteile festgestellt werden:

- sehr schnelle Messung bei hohen Viskositäten

- exakte, reproduzierbare Messungen

- leichte Handhabung und Reinigung des Messgerätes.

Bei hohen Viskositäten, z. B. 60“ FC 4, ist die Messung mit dem Rotationsviskosimeter wesentlich schneller und zuverlässiger. Bei Mehrfachmessungen liegt die Reproduzierbarkeit mit dem Rotationsviskosimeter unter 4%, während bei Ford-Cup-Messungen die Reproduzierbarkeit bei hohen Viskositäten 10% übersteigt Das unterschiedliche Fließverhalten der Grundierungen und die unterschiedlichen Scherbedingungen der beiden Messverfahren erlauben keinen unmittelbaren Vergleich der mit den beiden Messverfahren ermittelten Viskositätsangaben über eine Tabelle oder eine Rekursionsformel.

Versuchsdurchführung

Alle Versuchsleder wurden nach den an der WGR vorhandenen Erfahrungen mit den verfügbaren Technologien so hergestellt, dass sie eine ausreichende Saugfähigkeit aufwiesen. Im einzelnen wurden folgende Versuchsleder eingesetzt:

- Schuhoberleder Lederstärke 2,0-2,2 mm

- Möbelleder Lederstärke 1,1-1,2 mm

- Spaltleder Lederstärke 1,1-1,2 mm

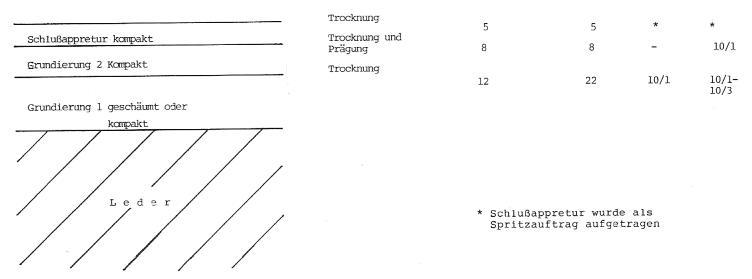

Um den Einfluss der Aufschäumung auf die physikalischen Echtheiten feststellen zu können, wurde in Doppelversuchen Leder mit Schaumund nicht aufgeschäumter Grundierung zugerichtet. Die Rezeptur der nicht aufgeschäumten Grundierung war identisch mit der Rezeptur der Schaumgrundierung, wobei die spezifischen Schaummittel und -hilfs-stoffe entfielen. Da Schaumgrundierungen auf Leder allein keine akzeptablen Echtheiten ergeben, wurden alle Leder in unseren Versuchen mit einer zweiten nicht aufgeschäumten Grundierung und mit einer Schlussappretur versehen. Der Zurichtungsaufbau war damit bei allen Ledern gleich, wobei bei Spaltleder in der ersten Grundierung die Auftragsmenge größer gewählt wurde als bei Narbenleder. Der Zurichtungsaufbau, die Auftragsmenge, die Auftragswalzen, die Zwischentrocknungen und die Prägung sind in Abbildung 3 dargestellt. Die Prägung wurde mit 90 °C über 3 Sekunden mit unterschiedlichem Systemdruck durchgeführt. Zurichtungen mit Schaumgrundierung wurden mit 250 bar, ungeschäumte Grundierungen wurden mit 300 bar Systemdruck geprägt.

Um den Einfluss der Bindertypen auf die Echtheit feststellen zu können, wurden in den Grundierungen folgende Bindertypen allein oder in Mischungen eingesetzt:

- Acrylate ohne Vernetzer

- Butadiene ohne Vernetzer

- Polyurethane ohne Vernetzer

- Mischung aus Acrylaten, Butadienen und Polyurethan ohne Vernetzer

- Mischung aus Acrylaten, Butadienen und Polyurethan mit Vernetzer.

In der bei allen Ledern verwendeten Schlussappretur wurde Polyurethan mit einem Aziridinvernetzer eingesetzt, um bei den wässrigen Systemen die erforderliche Nassechtheit zu erreichen.

Abbildung 3:

Der Auftrag der ersten Grundierung mit Walzenauftragstechnik im Gegenlauf war bei Möbelledern sehr problematisch. Die Möbelleder klebten an der Auftragswalze fest. Nur crouponierte Möbellederstücke konnten im Rahmen der Versuchssystematik im Gegenlauf grundiert werden.

Ergebnisse

Generell wurden bei der Schaumzurichtung brauchbare Zurichtungen mit allen Versuchsledern erreicht. Deutliche Unterschiede im Vergleich zu ungeschäumter Grundierung konnten im wesentlichen in folgenden Punkten festgestellt werden:

Die schaumgrundierten Leder zeigten trotz geringerem Prägedruck eine markantere Prägung. Außerdem waren die Versuchsleder in allen Fällen deutlich weicher als die Vergleichsleder mit ungeschäumter Grundierung. Die Abdeckung von Narbenfehlern war bei der Schaumzurichtung, insbesondere bei geringer Auftragsmenge, deutlich verbessert.

Reibechtheit DIN 53 339

Mit Ausnahme des reinen Acrylatsystems wurden gute Reibechtheiten erreicht, wobei zwischen Schaum und ungeschäumter Grundierung kein signifikanter Unterschied vorlag.

Trocken 5

Nass 4-5

Schweiß 4 (reines Butadiensystem 3-4)

Haftfestigkeit nach IUF 470

Auch hier lieferten die reinen Acrylatsysteme zwar noch brauchbare, aber im Vergleich mit den reinen Butadien- und reinen Polyurethansystemen deutlich schlechtere Werte (Bereich: 6-1,5 N/cm). Die auch aus wirtschaftlichen Gründen vorzuziehenden Mischsysteme aller drei Binder lieferten durchweg gute Werte (Bereich: 20-4,5 N/cm). Tendenziell waren die Haftfestigkeiten bei Schaum sogar geringfügig besser als bei den nicht aufgeschäumten Zurichtungen.

Dauerbiegeverhalten DIN 53151 und DIN 53 340

Die reinen Acrylat- und Butadiensysteme ergaben hier keine akzeptablen Werte. Dagegen lieferten die reinen Polyurethan- und Mischsysteme mit allen drei Bindertypen in der Regel brauchbare Werte.

Die Anforderungen von Schuhoberleder, mit 50000 Touren trocken, wurden allerdings bei nicht geschäumter und geschäumter Grundierung bei den eingesetzten Versuchsrezepturen durch teilweise Rissbildung nicht immer erreicht. Die Anforderungen von 20 000 Touren trocken und 10000 Touren nass für Möbelleder konnten weitgehend problemlos erfüllt werden.

Bügelbeständigkeit DIN 53 342

Die Anforderung von mindestens 80 °C bei Schuhoberleder konnte von allen Ledern eingehalten werden.

Um den Einfluss von Vernetzern bei Schaum zu untersuchen, wurde in der oben beschriebenen Applikationssystematik ein Mischsystem (Urethan, Acrylat und Butadien) mit und ohne Vernetzer geschäumt und ungeschäumt aufgetragen. Als Vernetzer wurde ein Epoxid-Vernetzer eingesetzt.

In den physikalischen Echtheiten konnten keine signifikanten Unterschiede festgestellt werden.

Bei den Versuchen wurden die in der Praxis bekannten Nachteile der Vernetzer bestätigt:

- höherer Aufwand in der Reinigung der Anlagenteile;

- geringere Tropfzeit;

- Restmengen können nicht wiederverwendet werden;

- Zwang zur zügigen Endzurichtung bis zur Schlussappretur innerhalb der Reaktionszeit des Vernetzers.

Trocknung

Die Trocknung von Schaumgrundierungen war vor allem bei Auftragsmengen über 20 g/qfs zunächst problematisch. Sowohl mit IR-Trocknung als auch bei der Mikrowellentrocknung waren starke Rissbildungen unvermeidbar.

Durch Versuche mit einer improvisierten Konvektionstrocknung und Untersuchungen mit Temperaturmessstreifen im Mikrowellentrockner ergab sich folgende Lösung: Die Schaumtrocknung musste am Anfang schonend mit einer Temperatur von ca. 65 °C beginnen. Nach ca. 4 min. konnte die Trockentemperatur bis 90 °C angehoben werden. Unter Einhaltung dieser Bedingungen konnten Schaumzurichtungen mit dem Mikrowellentrockner rissfrei getrocknet werden. Mit der im Institut vorhandenen IR-Trockung mit stabförmigen Glühstrahlern quer zur Transportrichtung konnten diese Bedingungen nicht eingehalten werden.

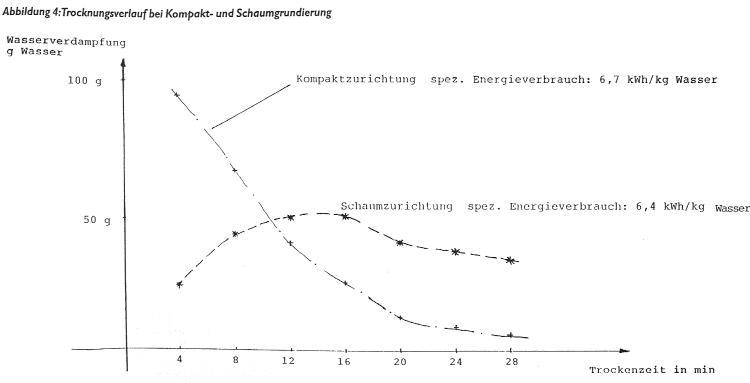

Um den unterschiedlichen Trocknungsverlauf von Schaum- und Kompaktgrundierungen, und um Unterschiede im Energiebedarf beim Trocknen zu klären, wurden auf vergleichbaren Lederstücken Schaumund Kompaktgrundierung aufgetragen und mit dem Mikrowellentrockner getrocknet. Die Auftragsmenge betrug ca. 24 g/qfs. Die Leder wurden entsprechend den Temperaturvorgaben relativ langsam und damit rißfrei getrocknet. Jeweils nach 4 min. wurde das Leder abgewogen, um die Wasserverdunstung feszustellen. Gleichzeitig wurde der Energieverbrauch gemessen. Der Trocknungsverlauf (Wasserverdunstung) über der Trockenzeit ist in der Abbildung 4 dargestellt.

Der unterschiedliche Trocknungsverlauf der geschäumten und unge-schäumten Grundierung kann wie folgt interpretiert werden: Der Wasseraustritt verläuft bei Schaum am Anfang, bedingt durch die geringere Wärmeleitfähigkeit des Schaumes, verzögert an. Am Ende der Trocknung verläuft der Wasserdampfaustritt durch die teilweise offenporige Struktur deutlich besser als bei der nicht geschäumten Grundierung. Der Schaum kann dabei ohne Rißbildung von innen austrocknen.

Wird am Anfang bei der Schaumtrocknung eine zu hohe Temperatur, z. B. über 70 °C, gewählt, zerfallen die äußeren Schaumzellen und es bildet sich eine weitgehend geschlossene Aussenhaut auf der Schaumzurichtung. Im Laufe der Weitertrocknung wird diese Aussenhaut durch den freiwerdenden Wasserdampf zerrissen. Der spezifische Energiebedarf, d. h. der Energiebedarf bezogen auf 1 kg zu verdunstendes Wasser, war bei geschäumter und ungeschäumter Zurichtung nahezu gleich.

Abbildung 4:

Durch die Änderung der Trocknungstemperaturen im Trockendurchlauf und die Möglichkeit höherer Auftragsmengen muss der Trockner bei Schaumaufträgen an die geänderten Bedingungen angepasst werden. Sowohl Konvektionstrockner als auch IR-Trockner sind dazu geeignet. Das Beispiel des institutseigenen IR-Trockners zeigt, dass stabförmige elektrische Glühstrahler zumindest für die Schaumtrocknung ungeeignet sind. Empfehlenswert sind bei der Trocknung von Schaum schwarze, thermalölbeheizte Flächenstrahler.

Zusammenfassung

Die technologischen Vorteile von Schaumgrundierungen konnten im wesentlichen bestätigt werden. Die Hoffnung, über Schaumgrundierung einen höheren Feststoffgehalt einbringen zu können, hat sich nicht bestätigt. Auch bei nicht geschäumter Grundierung wird heute mit der Walzenauftragstechnik im Gegenlauf ein Feststoffgehalt zwischen 30-35% Trockenmasse erreicht.

Die Schaumerzeugung mit Schaumgenerator und der Auftrag des Schaumes mit der Walzenauftragsmaschine im Gegenlauf erwies sich als voll arbeitsfähig, vorausgesetzt, dass die Leder auch für Gegenlaufauftrag geeignet waren. Schaumgrundierungen im Gleichlauf auf das Leder aufzutragen, ist nur begrenzt mit deutlichen Einschränkungen möglich.

Im Hinblick auf die physikalischen Echtheiten haben sich Schaumgrundierungen mit der Mischung aus Acrylat-Butadien-und Polyurethanbindern als vorteilhaft erwiesen. Vernetzer in der Schaumgrundierung ergaben in den durchgeführten Versuchen keine Vorteile.

Die Schaumtrocknung erfordert eine besondere Temperaturführung. Der spezifische Energieverbrauch ist bei Schaumtrocknung nahezu gleich wie bei ungeschäumten Grundierungen. Da Schaumgrundierung die Möglichkeit zulässt, höhere Auftragsmengen auf das Leder aufzubringen, muss der Trockner nicht nur im Temperaturverlauf, sondern auch häufig in der Leistung angepasst werden.

Literatur

1.Schürer, M.: Coating 26 (12) (1993), 424

2.Wenzel, W. et al.: XXHIIULTCS Congress (1995), 30

3.Tadielo, G.: The leather manufacturer 110 (10) (1993), 6

Dank

Die Autoren danken den Maschinenbaufirmen Kela und Contimix sowie der Hilfsmittelindustrie für ihre Unterstützung. Sie danken weiterhin allen Mitarbeitern der WGR, die an dem Projekt beteiligt waren, insbesondere der Abteilung Materialprüfung für die Durchführung der physikalischen Lederuntersuchungen. Ihr besonderer Dank gilt dem Bundesministerium für Wirtschaft für die über die Arbeitsgemeinschaft industrieller ForschungsVereinigungen (AiF) zur Verfügung gestellten Fördermittel.

Veröffentlichung:

G. Dannecker, K.O. Schoppe, H.-P. Germann, Untersuchungen über den Auftrag von geschäumten wässrigen Zurichtsystemen mit Walzenauftragstechnik, Leder + Häutemarkt 47, 9/1995, S. 37-45

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie