Inhaltsverzeichnis

76 Untersuchungen über die Herstellung von Treibriemenleder für Hochleistungsantriebe aus dem Jahre 1968

Von Hans Herfeld

Research on the manufacture of driving-belt leathers for high Output transmission

Thorough comparative research has shown that for drivingbelts for high Output transmission only cold or hot greased leathers can be considered. In the present article are indicated the requirements concerning the chemical composition and physical properties of such leathers. Moreover, directives are given for their production, taking into account, particularly, the most favourable conditions for liming, tanning and the greasing process and requirements concerning expert sticking by means of adhesives on neoprene, polyurethane and polyester basis.

Die Qualitätsanforderungen an technische Leder sind entsprechend den verschiedenartigen Einsatzzwecken stark unterschiedlich, ihnen allen ist aber gemeinsam, dass die an sie vom Verbraucher gestellten Anforderungen erheblich angestiegen sind und sich teils sogar völlig gewandelt haben, weil auch die technischen Vorgänge, bei denen sie eingesetzt werden, eine Änderung erfahren haben, sei es, dass die Maschinen und Aggregate schneller arbeiten und daher die Beanspruchung pro Zeiteinheit intensiver geworden ist, sei es, dass die Einwirkung von außen vielseitiger wurde, sei es, dass infolge Mehrschichtarbeit die Ruhepausen für die Erholung des Fasergefüges des Leders, die für die Leistungsfähigkeit bei Dauerbeanspruchung von erheblicher Bedeutung ist, geringer geworden sind. Damit musste aber zwangsläufig die Lebensdauer auch bei bis dahin einwandfreien Lederqualitäten absinken, und es war daher erforderlich, die Eigenschaften der Leder den neuen Anforderungen und gewandelten Beanspruchungen wieder anzupassen. Wir haben uns daher bei einigen Arten technischer Leder mit den heutigen Anforderungen und den daraus sich ergebenden Forderungen für die Herstellung eingehend befasst. Die vorliegende Veröffentlichung berichtet über die Herstellung von Treibriemenleder für Hochleistungsantriebe, in späteren Veröffentlichungen werden wir die Ergebnisse entsprechender Untersuchungen bei Zylinderkalbfellen und Ledermanschetten mitteilen.

Bei der Kraftübertragung sind die früher üblichen langen und langsam laufenden Riementriebe mit relativ großen Achsabständen weitgehend verschwunden und an ihre Stelle sind vorwiegend Kurzantriebe mit hoher Tourenzahl und kleinen Scheibendurchmessern, also hoher Biegefrequenz, getreten, bei denen an den Riemen bezüglich Elastizität und Biegefestigkeit gesteigerte Anforderungen gestellt werden. Man muss entsprechend von Ledern für Hochleistungsriemen heute verlangen, dass der Anteil an plastischer Dehnung bei guter elastischer Dehnung möglichst gering ist, dass sie einen möglichst geringen Biegewiderstand und eine hohe Biegewilligkeit aufweisen, denn je geringer der Biegewiderstand, desto geringer ist auch die Gefügezerrüttung des Materials, und dass sie eine gute Adhäsion besitzen, so dass sie sich auch ohne Einsatz von Adhäsionsmitteln dank der guten Biegeelastizität des Leders einwandfrei an die Scheibe ansaugen. Außerdem ist zu fordern, dass die Klebestellen der Riemenbahnen hinsichtlich Biegeelastizität möglichst den gleichen Anforderungen wie das Leder selbst entsprechen, da bei schnellaufenden Riemen nur eine endlose Verklebung in Frage kommt und diese häufig der schwächste Teil des Riementriebs ist, wenn sie hinsichtlich Zugfestigkeit und Zerrüttungswiderstand nicht genügt oder infolge ungenügender Biegeelastizität keinen schlagfreien Lauf des Riemens gewährleistet. Entsprechend waren bei den durchzuführenden Untersuchungen über die Verbesserung von Riementrieben aus Leder sowohl die Eigenschaften des Leders als auch diejenigen der Verklebung zu berücksichtigen.

1. Untersuchungen handelsüblicher Treibriemenleder

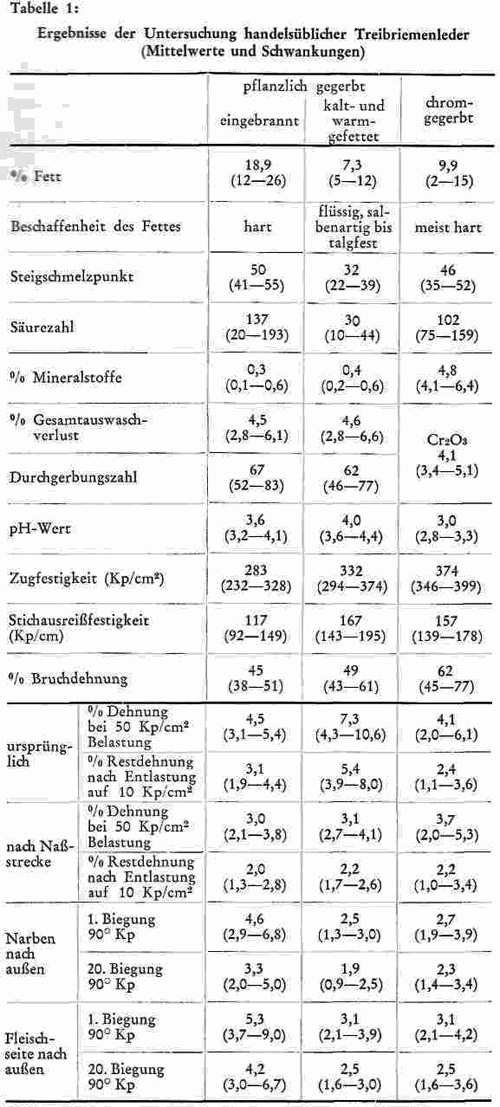

Zur Klärung der gestellten Fragen wurden zunächst umfangreiche vergleichende Untersuchungen handelsüblicher Treibriemenleder durchgeführt, die alle eine Stärke von

4-5 mm aufwiesen, sich aber hinsichtlich der Art der Gerbung (pflanzliche Gerbung, Chromgerbung) und der Fettung (eingebrannt, warmgefettet, kaltgeschmiert) stark unterschieden. Insgesamt wurden 22 verschiedene Leder, und zwar 10 pflanzlich gegerbte, eingebrannt gefettete Leder, 7 pflanzlich gegerbte, kalt- bzw. warmgefettete Leder und 5 Chrom-Riemenleder untersucht. Die dabei erhaltenen Ergebnisse sind nach diesen 3 Gruppen getrennt hinsichtlich Mittelwerten und Schwankungsgrenzen in Tabelle 1 zusammengestellt, wobei die chemischen Daten stets auf einen Wassergehalt von 14% bezogen sind, die Proben für die physikalische Prüfung vorher 24 Stunden klimatisiert wurden. Wenn diese Ergebnisse auch im Einzelfalle noch keine klaren Gesetzmäßigkeiten für die Herstellung erkennen lassen, da sich die Einflüsse unterschiedlicher Wasserwerkstattarbeiten, Gerbintensität und Fettung stark überlagern, so zeigen sie doch eine Reihe allgemeingültiger Regelmäßigkeiten auf, die als Ausgangspunkt für die weitere Untersuchung dienen konnten. Hinsichtlich der chemischen Zusammensetzung lag der Mineralstoffgehalt bzw. bei den Chromledern die Differenz zwischen Mineralstoffgehalt und Chromoxydgehalt unter 1%, der Gehalt an auswaschbaren Stoffen bei den meisten Ledern unter 5%. Erwartungsgemäß wiesen die eingebrannten Leder einen höheren Fettgehalt auf, und die extrahierbaren Fette waren härter und ergaben im Mittel einen höheren Steigschmelzpunkt von 50° C und höhere Säurezahlen von im Mittel 137, was auf starke Mitverwendung von Stearin im Fettgemisch hindeutet, während die entsprechenden Daten für warm- und kaltgefettete Leder im Mittel 7,3%, 32° C und 30 betrugen. Dabei dürfte für die Elastizität des Leders nicht so sehr die absolute Höhe des Fettgehaltes als vielmehr seine Härte und sein Schmelzpunkt von Bedeutung sein. Hinsichtlich Durchgerbungszahlen und pH-Wert des wässerigen Auszugs sind die Unterschiede zwischen den beiden Gruppen relativ gering, doch sei schon hier auf die erheblichen Schwankungen hinsichtlich der Durchgerbungszahlen zwischen den einzelnen Fabrikaten in beiden Gruppen zwischen 46 und 83 hingewiesen, da zu hohe Gerbintensitäten bei der Gerbung mit pflanzlichen und synthetischen Gerbstoffen Elastizität und Festigkeitseigenschaften ungünstig beeinflussen, so dass bei selbstverständlich gleichmäßiger Durchgerbung niedrige Durchgerbungszahlen etwa zwischen 50 und 55 anzustreben sind. Entsprechend weisen auch die Chromleder infolge ihrer geringeren Gerbintensität höhere Festigkeitseigenschaften auf und haben meist eine Fettung mit hochschmelzenden Fetten erfahren, was bei dieser Lederart nicht unbedingt ein Einbrennen erforderlich macht, da bei Chromledern infolge deren höherer Hitzebeständigkeit in feuchtem Zustand auch bei der Fettung im Warmluft-faß höhere Temperaturen angewandt werden können. Unter den Chromledern macht nur ein Leder eine Ausnahme, das nur 2% Chromoxyd aufwies, und dessen Fett von flüssiger Beschaffenheit war, einen Schmelzpunkt von 35° C und eine Säurezahl von 75 aufwies. Bei allen Chromledern war der relativ niedrige pH-Wert zu beanstanden, da unsere früheren Untersuchungen ergeben haben, dass auch bei Chromledern bei pH-Werten unter 3,5 mit Säureschädigungen zu rechnen ist und außerdem bei Berührung mit Metallen Korrosionen und bei Berührung mit Nähfaden Zerstörungen durch die Einwirkung größerer Mengen stark wirkender Säuren verursacht sein können.

Unter den physikalischen Eigenschaften zeigen kalt- und warmgefettete Leder grundsätzlich höhere Zugfestigkeit und Stichausreißfestigkeit als eingebrannte Leder, da durch das Einbrennen das Fasergefüge stärker auseinandergezerrt und daher die pro Querschnittseinheit vorhandene Zahl der Fasern vermindert wird. In den RAL-Bedingungen 066 A 3 über Treibriemenleder und Ledertreibriemen wird für pflanzlich gegerbte Leder eine Zugfestigkeit von mindestens 250, für chromgare eine solche von mindestens 300 Kp/cm² verlangt. Während die eingebrannten Leder meist Werte unter 300 Kp/cm² ergaben, lag die Zugfestigkeit für die meisten warm- und kaltgefetteten Leder über 300, für die chromgegerbten Leder über 350. Wenn diese höhere Zugfestigkeit zuverlässig erreicht werden kann, ohne dass die geforderte hohe Biegeelastizität und geringe plastische Dehnung dadurch beeinträchtigt wird, könnten Riemen aus warmgefettetem Leder um rund 20%, aus chromgegerbtem Leder um rd. 40% schwächer dimensioniert werden als solche aus eingebranntem Leder. Das würde die höheren Herstellungskosten der ersteren Lederart teilweise kompensieren, und zum anderen würde schon dadurch eine höhere Biegeelastizität erreicht, da dünne Leder naturgemäß elastischer sind als solche von größerer Dicke.

Tabelle 1

Zum anderen zeigen aber warm und kaltgefettete Leder und chromgare Leder auch bei gleicher Stärke grundsätzlich einen geringeren Biegewiderstand, also höhere Geschmeidigkeit als eingebrannte Leder. Die Prüfung der Biegeelastizität erfolgte an 30 mm breiten Streifen im Prüfgerät nach Naumann-Schopper, wobei die Kraft festgestellt wird, die benötigt wird, um die Leder bis zu einem Biegewinkel von 90° zu biegen. Diese Beanspruchung wurde bis zu 20 mal wiederholt. Die benötigte Kraft liegt bei warm- und kaltgefetteten und chromgaren Ledern um rd. 40% niedriger als bei eingebranntem Leder. Bei wiederholtem Biegen werden zwar niedrigere „Werte erhalten, aber die Unterschiede zwischen den verschiedenen Ledergruppen bleiben in gleicher Größenordnung bestehen. Interessant ist ferner die Feststellung, dass die benötigte Biegekraft beim Biegen mit dem Narben nach innen größer ist als beim Biegen mit der Fleischseite nach innen, was ohne Zweifel darauf zurückzuführen ist, dass die Narbenschicht infolge ihrer viel engmaschigeren Faserverflechtung der stauchenden Wirkung beim Biegen mit dem Narben nach innen einen größeren Widerstand entgegensetzt. Es wird häufig empfohlen, Treibriemen - statt wie bisher üblich mit der Fleischseite - mit der Narbenseite auf der Riemenscheibe laufen zu lassen. Ob dadurch die Adhäsion wirklich verbessert wird, ist nicht bewiesen und wird z. T. bestritten, die vorliegenden Zahlen zeigen aber, dass dadurch die Biegeelastizität keineswegs eine Verbesserung, sondern eine Verschlechterung erfährt.

Schließlich interessieren die Unterschiede hinsichtlich der Dehnbarkeit der verschiedenen Ledergrupppen, wobei der Bruchdehnung eine geringere Bedeutung zukommt als der Dehnung bei geringerer Belastung und insbesondere der bleibenden Dehnung nach Entspannung. Die RAL-Bedingungen 066 A 3 sehen eine Zugelastizitätsprüfung vor, bei der Streifen der Leder nach einem festgelegten Zeitplan stufenweise be und entlastet werden, diese Prüfung bis zu einer Spannung von 50 Kp/cm² fortgesetzt wird, und dann wieder eine Entlastung auf die Grundspannung von 10 Kp/cm² erfolgt. Dabei soll der Anteil der bleibenden Dehnung an der Gesamtdehnung nicht über 40% liegen. Wir halten eine solche Festlegung für falsch, denn warum soll bei einem Leder, das von Haus aus eine größere Gesamtdehnbarkeit besitzt, auch eine höhere bleibende Dehnung tolerierbar sein, wenn diese doch grundsätzlich für einen Riemenantrieb unerwünscht ist ? Wir glauben, dass nicht so sehr das Verhältnis der bleibenden Dehnung zur Gesamtdehnung für die Bewertung maßgebend ist, als vielmehr die absolute bleibende Dehnung. Die diesbezüglichen Werte in Tabelle 1 zeigen, dass grundsätzlich warm- und kaltgefettete Leder eine höhere Dehnung bei geringer Belastung (Mittel 7,3%) als eingebrannte Leder (4,5%) und chromgare Leder (4,1%) zeigen, und dass vor allem bei ihnen auch eine höhere bleibende Dehnung auftritt (5,4% gegen 3,1% bzw. 2,4%). Das ist ohne Zweifel ein Nachteil dieser Gruppe, für den die Art der Fettung verantwortlich ist, da weichere Fette mit geringerem Schmelzpunkt zwar die Biegeelastizität günstig beeinflussen, andererseits aber die Gesamtdehnbarkeit und bleibende Dehnung steigern. Wurden die Leder dagegen nass gestreckt, indem sie entsprechend der Arbeitsweise bei der Konfektionierung von Ledertreibriemen über Nacht gewässert, dann um 10% gedehnt und unter Spannung wieder aufgetrocknet wurden, so lag die Gesamtdehnung und insbesondere auch die Restdehnung nach Entlastung erheblich niedriger, und die Unterschiede zwischen den verschiedenen Gruppen waren weitgehend verschwunden. Das zeigt, dass man bei der Herstellung von Hochleistungsriemen aus warm- und kaltgefettetem Leder auf ein Nassstrecken nicht verzichten kann, und dass dann die bleibende Dehnung nach vorheriger stufenweiser Belastung auf 50 Kp/cm² und Entlastung auf 10 Kp/cm² nicht über 2,5% der ursprünglichen Länge liegen sollte.

Die bei der laboratoriumsmäßigen Untersuchung festgestellten Unterschiede zwischen den verschiedenen Riemengruppen wurden durch praktische Versuche erhärtet, bei denen aus den verschiedenen Ledern hergestellte Riemen auf den Dauerbiegeprüfständen der Bundesanstalt für Materialprüfung Berlin-Dahlem nach dem Wöhler-Verfahren auf ihr Verhalten im Dauerbiegeversuch beim Lauf über 2 Scheiben ohne Übertragung von Nutzleistung geprüft wurden. Die Prüfung erfolgte unter stets konstanten Bedingungen bei einem Durchmesser beider Scheiben von 100 mm, einer Riemengeschwindigkeit von 21 m/Sekunde, einer Drehzahl von 4 000 U/Minute und damit einer Biegefrequenz von ca. 60 Biegungen/Sekunde, wobei diese Bedingungen den Verhältnissen moderner Kurztriebe entsprachen. Da es uns darauf ankam, das unterschiedliche Verhalten der Leder zu erfassen, wurde bei den Prüfungen eine Verstärkung der Klebstellen vorgenommen, um zu erreichen, dass nicht vorwiegend die Klebestelle als prädestinierter Ort des Bruches in Erscheinung trat und dadurch der Vergleich der verschiedenen Leder erschwert wurde. Bei der Aufnahme der Wöhler-Kurven wird davon ausgegangen, dass die Lebensdauer einer wiederholt beanspruchten Probe um so mehr zunimmt, je geringer die Prüfbeanspruchung ist. Entsprechend wird bei verschiedenen Prüf Spannungen zwischen 17 und 70 Kp/cm² die Zahl der Lastspiele bis zum Bruch aufgenommen, und in Kurven werden die verschiedenen Beanspruchungen und die zugehörigen Lastspielzahlen eingetragen, wobei die Kurve bei halblogarithmischer Darstellung geradlinig verläuft. Meist wird infolge unvermeidlicher Streuungen statt der Linie ein Band erhalten, dessen untere Grenze maßgebend für die Dauerbiegefestigkeit ist. Die bei diesen Versuchen erhaltenen Ergebnisse ergaben im Einzefall gewisse Streuungen und ließen daher keine exakten Vergleiche von Leder zu Leder zu, gestatteten aber durchaus eine Schätzung der gegenseitigen Lage der Festigkeitswerte und ließen eindeutig erkennen, dass warm- und kaltgefettete Leder die beste Eignung für schnellaufende moderne Kurzriementriebe haben.

Diese Feststellungen waren für unsere weiteren Untersuchungen entscheidend, da damit die von uns aufgrund unserer laboratoriumsmäßigen Untersuchung gezogenen Folgerungen voll bestätigt wurden, dass die Entwicklung von Hochleistungsriemen für schnellaufende Kurztriebe nur nach der Richtung kalt- und warmgefetteter Leder gehen kann, und dass unsere Prüfverfahren zuverlässige Schlußfolgerungen auch im Hinblick auf die praktische Beanspruchung gestatten, wobei die Zugfestigkeit allein noch kein Maß für den Zerrüttungswiderstand beim Laufen darstellt, sondern mit Sicherheit auch eine gute Biegewilligkeit hinzukommen muss. Alle weiteren Untersuchungen liefen daher nach der Richtung der Feststellung optimaler Bedingungen für die Herstellung pflanzlich gegerbter warmgefetteter Leder, wobei Variationen des Äscheraufschlusses, der Gerbung und der Art der Fettung vorgenommen wurden. Als Ziel wurde eine Zugfestigkeit von mindestens 300 Kp/cm² und eine Stichausreißfestigkeit von mindestens 150 Kp/cm angestrebt, beim Biegen auf 90° im Biegefestigkeitsprüfer nach Schopper-Naumann sollte mit dem Narben nach außen die Biegebelastung bei der ersten Biegung nicht über 3 Kp, bei der zwanzigsten Biegung nicht über 2,5 Kp liegen, und außerdem sollte in nassgestrecktem Zustand die bleibende Dehnung nach vorheriger stufenweiser Belastung auf 50 Kp/cm² und Entlastung auf 10 Kp/cm² 2,5% der ursprünglichen Länge nicht überschreiten. Diese Mindestwerte hatten als Richtlinien für unsere weiteren Versuchsreihen zu dienen und wurden bei der Auswertung aller späteren Zahlenwerte zugrunde gelegt.

2. Äscheraufschluss für Treibriemenleder

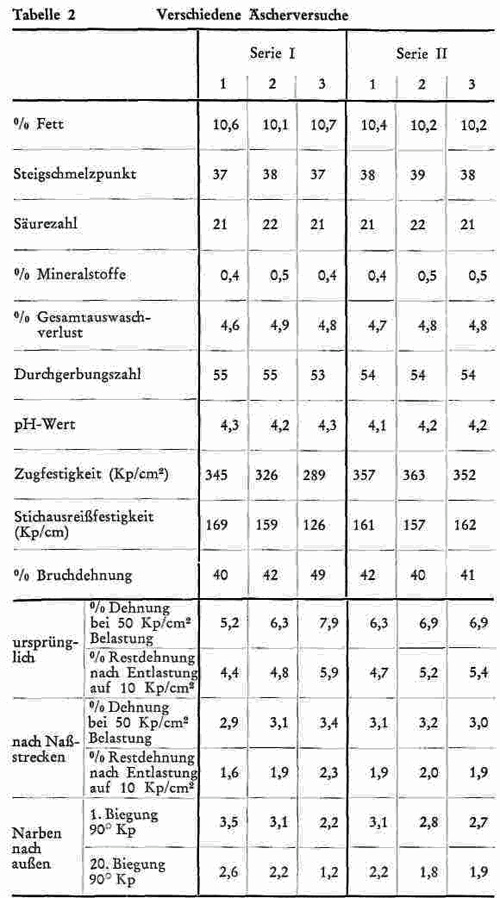

Da Art und Intensität des Äscheraufschlusses ohne Zweifel einen erheblichen Einfluß auf die Eigenschaften des fertigen Leders ausüben, wurden zwei verschiedene Serien von Äscherversuchen durchgeführt, wobei jeweils vier halbe Kernstücke verwendet wurden. Das Hautmaterial wurde in allen Fällen einheitlich 24 Stunden geweicht, nach zweistündigem Lagern über dem Bock wurde das Weichgewicht festgestellt und dann wurde in unterschiedlicher Weise geäschert. Im Anschluss an das Äschern wurden die Häute enthaart, entfleischt, gestrichen und nach Bestimmung des Blößengewichts unter Verwendung von Salzsäure und Ammoniumsulfat bei einer Entkälkungsdauer von 4 Stunden entkalkt. Dabei wurden 300% Wasser 30°C, 0,5% Salzsäure techn. und 2,0% Ammonsulfat verwendet und die Salzsäure 1 : 10 verdünnt so zugegeben, dass der pH-Wert nicht unter 5,0 absank. Anschließend wurde 30 Minuten gespült, und die Häute wurden dann einheitlich gegerbt und zugerichtet. Die drei Versuche der ersten Serie wurden als Grubenäscher durchgeführt, die der zweiten Serie als Fassäscher, wobei allerdings das Fass während der gesamten Äscherdauer stündlich nur 2 Minuten bewegt wurde, um ein gewisses Aufrühren der Äscherflüssigkeit zu erreichen, ohne dass von einer intensiveren Walkwirkung gesprochen werden kann. Insgesamt wurden die Äscher nach folgenden Rezepturen vorgenommen:

Serie I (Grubenäscher)

Äscher 1: Narbenschwöde mit 700 g Schwefelnatrium konz., 700 g Kalkhydrat und 900 g Kaolin auf 6 l Wasser. Nach drei Stunden waren die Haare restlos zerstört, die Häute wurden enthaart und erhielten einen Weißkalkhängeäscher von 1 Tag mit 5 kg Kalkhydrat/m³, wobei zweimal täglich aufgeschlagen wurde.

Äscher 2: Die Häute erhielten einen angeschärften Grubenäscher über 3 Tage mit 5 kg Kalkhydrat und 1 kg Schwefelnatrium konz./m3. Die Häute wurden täglich zweimal aufgeschlagen, Haarlockerung war am ersten Tag fast, nach dem zweiten Tag restlos erreicht.

Äscher 3: Die Häute erhielten zunächst den gleichen angeschärften Grubenäscher wie bei Versuch 2, anschließend noch einen dreitägigen Weißkalkäscher, um den Einfluss eines möglichst intensiven Äscheraufschlusses zu erfassen.

Serie II (Fassäscher)

Äscher 1: Der Fassäscher wurde unter Verwendung von 300% Wasser von 30° C mit 2,5% Schwefelnatrium konz., 1,5% Natriumsulfhydrat flüssig (30%ig) und 3% Kalkhydrat durchgeführt. Dabei wurden zunächst Natriumsulfhydrat und die halbe Kalkmenge vorgegeben, nach 1 Stunde wurden die restliche Kalkmenge und Schwefelnatrium nachgesetzt. Gesamtdauer 24 Stunden.

Äscher 2: Durchführung des Fassäschers als Fassschwöde. Die Zusammensetzung war die gleiche wie bei Äscher 1, doch wurde die Wassermenge zunächst auf 20% beschränkt. Zunächst wurde Natriumsulfhydrat zugegeben, ¼ Stunde laufen, ¼ Stunde stehengelassen, dann wurden Kalk und Schwefelnatrium zugesetzt und auch hier regelmäßig abwechselnd ¼ Stunde Lauf- und Ruhezeit angeschlossen. Nach 2 ½ Stunden wurden die restlichen 280% Wasser zugegeben. Äscherdauer 17 Stunden.

Äscher 3: Durchführung ebenfalls als Fassschwöde wie bei Äscher 2, doch wurde die Schwefelnatriummenge auf 1,5% herabgesetzt, die Menge an Natriumsulfhydrat flüssig (30%ig) auf 2,5% gesteigert.

Die Ergebnisse der Untersuchungen bei den Äscherversuchen in Tabelle 2 zeigen hinsichtlich der chemischen Daten keine grundsätzlichen Unterschiede,da diese Werte in erster Linie durch Gerbung und Fettung bestimmt werden.

Tabelle 2

Dagegen sind bei den physikalischen Eigenschaften erhebliche Unterschiede festzustellen. Der geringste Äscheraufschluß wurde beim Äscher I, 1 erhalten, was sich in besonders hohen Festigkeitswerten und geringer Dehnung bei niedrigerer Belastung bzw. geringer Restdehnung auswirkt, andererseits sich aber auch in einem schlechten Biegeverhalten bemerkbar macht, weil das Fasergefüge nicht genügend aufgelockert wurde. Der Äscheraufschluss beim Äscher I, 1 ist demgemäß zu gering, beim Äscher I, 3 ist er dagegen erwartungsgemäß wesentlich zu hoch, was sich natürlich in günstigen Biegungswerten auswirkt, während andererseits die Festigkeitseigenschaften eine unerwünscht starke Abnahme erfahren haben. Will man einen Grubenäscher durchführen, dann kommen nur Äscherverfahren etwa vom Typ des Äschers I, 2 in Frage, da hierbei die Leder hinsichtlich aller Eigenschaften den gestellten Anforderungen genügen. Demgegenüber beurteilen wir die Fassäscher grundsätzlich als günstiger, da sie höhere Festigkeitseigenschaften erbrachten und doch andererseits sowohl die Forderungen hinsichtlich Restdehnung nach Nassstrecken als auch hinsichtlich Biegeverhalten voll erfüllt werden. Dabei sind hinsichtlich des Biegeverhaltens gewisse graduelle Unterschiede festzustellen, indem die Äscher 11,2 und 11,3 mit vorgeschalteter Faßschwöde naturgemäß ein günstigeres Biegeverhalten des Leders bewirken, da die Äscherchemikalien tiefer in das Innere der Haut eindringen, und damit eine bessere Durchäscherung erreicht wird. Andererseits wirken sich die Verfahren aber nicht ungünstiger auf die Festigkeitseigenschaften und das Dehnungsverhalten aus. Wir geben daher den Faßäschern grundsätzlich einen Vorzug vor den Grubenäschern und halten hier wieder die Äschersysteme 11,2 und 11,3 mit vorgeschalteter Fassschwöde für besonders günstig, weil sie infolge des besseren Durchäscherns bei guten Festigkeiten und einwandfreiem Dehnungsverhalten gleichzeitig die Biegeelastizität zu fördern vermögen.

3. Pflanzliche Gerbung für Treibriemenleder

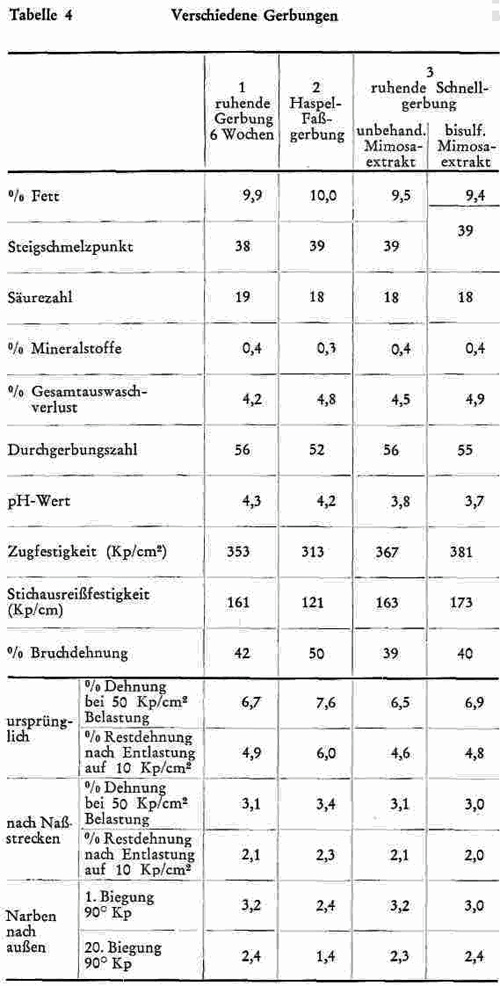

In der Praxis wird vielfach die Auffassung vertreten, man könne Riemenleder von sachgemäßer Beschaffenheit nur in langen Gerbzeiten über 3-4 Monate reiner Gerbdauer herstellen. Unsere Erfahrungen und systematischen Untersuchungen über Schnellgerbungen bei Unterleder und die dabei erlangten Erkenntnisse über die bei der Gerbbeschleunigung zu berücksichtigenden Gesetzmäßigkeiten ermutigten uns aber, entsprechende Untersuchungen auch auf die Herstellung von Treibriemenleder zu übertragen. Wir haben daher vier verschiedene Gerbungen in laufender Einarbeitung vergleichend geprüft, wobei das Hautmaterial nach dem Äscherverfahren 11,2 des vorhergehenden Abschnittes geäschert wurde, dann eine gute Durchentkälkung erfuhr und nach folgenden Verfahren gearbeitet wurde:

Gerbung 1: Ruhende Gerbung im Rahmen der Unterledergerbung unserer Lehrgerberei, wobei nach Vorgerbung mit Tanigan CH nur der verlängerte Farbengang mit 10 Gruben ohne anschließende Fassausgerbung angewandt wurde. Gesamtgerbdauer 6 Wochen. Angewandte Gerbmischung bestehend aus je 1/3 Mimosaextrakt, Quebrachoextrakt und Kastanienholzextrakt und Zusatz von 20% eines schlammlösenden flexibel gerbenden Austauschgerbstoffes, alle Mengenangaben auf Reingerbstoff bezogen.

Gerbung 2: In Haspelgeschirr und Fass. Die Kernstücke erhielten nach Vorgerbung über Nacht mit 3,5% Tanigan P eine 2-Tages-Angerbung im Haspelgeschirr bei 3,5° Be, pH 5 und 30° C und anschließend eine Fassausgerbung von 16 Tagen im Fass bei 5° Be, pH 4,2 und 30° C. Die reine Gerbdauer betrug also insgesamt 18 Tage, die Gerbstoffmischung bestand aus 2 Teilen Quebracho-Extrakt, 2 Teilen Mimosa-Extrakt und 1 Teil Tanigan NR.

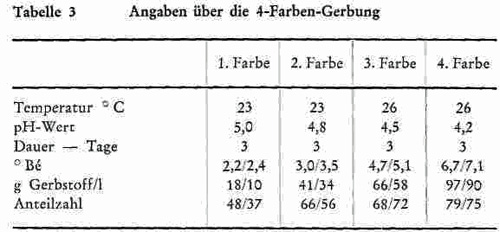

Gerbung 3: Reine Farbengerbung von 12 Tagen Dauer unter Verwendung von Mimosa-Extrakt. Die Kernstücke erhielten zunächst eine Vorgerbung mit 120% Wasser von 22° C und 2% Coriagen V, das bei 55-60° C 1 : 10 gelöst wurde. Zum Ansäuern wurde 1,15% Schwefelsäure konz. (1 : 10) verwendet und davon 1/3 sofort, 1/3 nach ¼ Stunde und der Rest nach ½ Stunde zugegeben. Gesamtlaufdauer 4 Stunden. End-pH-Wert der Flotte 3,5-3,6. Die Blößen blieben über Nacht in der Flotte, wurden am nächsten Morgen noch 30 Minuten bewegt und dann in die Hauptgerbung gebracht, die mit einem Gerbstoffangebot von 26% Reingerbstoff vom Blößengewicht durchgeführt wurde. Sie erfolgte in 4 Farben, gegenüber Unterleder jedoch ohne Hotpit-Ausgerbung. Die Einstellung von Konzentration, Temperatur und pH-Wert, die sorgfältig überwacht und notfalls korrigiert wurde, ist aus Tabelle 3 ersichtlich. Die Zugabe des Frischextraktes erfolgte ausschließlich zu Farbe 4, nach jedem Durchgang wurde 1/3 der schlechtesten Farbe kanalisiert und die anderen Brühen wurden entsprechend nachgezogen. Die Kernstücke waren nach 12 Tagen einwandfrei durchgegerbt.

Gerbung 4: Die Durchführung erfolgte in gleicher Weise wie bei Gerbung 3, nur wurde anstelle des unbehandelten Mimosaextrakts ein Mimosaextrakt genommen, den wir nach englischen Rezepturen mit 1% Bisulfit behandelt hatten, um damit seine Adstringenz noch etwas zu vermindern, seine Gerbgeschwindigkeit noch zu beschleunigen und außerdem die Farbe günstig zu beeinflussen. Der Ablauf erfolgte in gleicher Weise, die Leder waren nach der Gerbung und nach dem Auftrocknen etwas weicher und flexibler als die Leder nach Gerbung 3, nach der Fettung verloren sich diese Unterschiede allerdings weitgehend.

Alle Leder wurden nach der Gerbung gründlich ausgewaschen, abgewelkt, gestoßen (Trommelstoßmaschine), auf Fleisch- und Narbenseite abgeölt, abgelüftet und dann im Warmluftfaß mit 8% auf Abwelkgewicht einer Mischung aus gleichen Teilen von Tran und Talg gefettet. Dauer 3/4 Stunde.

Die Ergebnisse der Untersuchung der bei diesen Versuchen erhaltenen Leder sind in Tabelle 4 zusammengestellt. In der chemischen Zusammensetzung ergeben sich keinerlei grundsätzliche Unterschiede, alle Leder haben keine zu intensive Ausgerbung erfahren, die Durchgerbungszahlen liegen etwa im gewünschten Bereich von 50-55. Hinsichtlich der physikalischen Eigenschaften unterscheiden sich die Leder der Gerbung 2 in einer Reihe von Punkten grundsätzlich von denen der übrigen Leder, da infolge der Walkwirkung zwar die Flexibilität des Leders größer ist, andererseits die Leder aber eine erheblich geringere Zugfestigkeit und Stichausreißfestigkeit und eine höhere Dehnbarkeit aufweisen, und wenn auch die Zahlenwerte, abgesehen von der Stichausreißfestigkeit, noch im Rahmen der anzustrebenden Bereiche liegen, so liegen sie doch erheblich ungünstiger als bei den drei übrigen Gerbungen. Das bestätigt frühere Feststellungen, und wir haben daher auch keine reine Fassgerbung, gleichgültig in welcher Form, in den Kreis unserer Untersuchungen mit einbezogen, da unsere früheren Untersuchungen immer wieder gezeigt haben, dass die Fassbewegung, insbesondere in den Anfangsstadien der Gerbung, stets mit einer Verminderung der Festigkeitseigenschaften erkauft werden muss. Daher erscheint uns speziell für Riemenleder, wo es auf möglichst hohe Festigkeitseigenschaften ankommt, der Gerbung im ruhenden Zustand ein grundsätzlicher Vorteil zuzukommen.

Tabelle 3

Zwischen den drei ruhenden Gerbungen bestehen dagegen hinsichtlich der physikalischen Eigenschaften keine nennenswerten Unterschiede, vorhandene Schwankungen liegen im Rahmen der normalerweise strukturbedingten Differenzen. Alle Leder entsprechen den in Abschnitt 1 dargelegten Anforderungen. Die Auffassung, dass eine lang andauernde Gerbung für Riemenleder benötigt würde, hat sich demgemäß nicht bestätigt. Man kann auch bei einer Gerbdauer von 12 Tagen (die eventuell nach der Höhe der Durchgerbungszahlen noch um 1-2 Tage vermindert werden kann) qualitätsmäßig einwandfreie Treibriemenleder herstellen, wenn die Gerbung ruhend durchgeführt wird und alle für die Gerbbeschleunigungen erarbeiteten Gesetzmäßigkeiten richtig berücksichtigt werden. Wir geben daher für Riemenledergerbungen den Gerbungen 3 und 4 von den verschiedenen untersuchten Verfahren den Vorzug, da sie bei kurzen Gerbspannen von 10-12 Tagen einwandfreie Riemenleder zu erhalten gestatten und gut übersichtliche, leicht überwachbare Gerbverfahren darstellen. Solche Verfahren können auch mit vollautomatischer Steuerung versehen werden, und wir verweisen daher auf unsere Untersuchungen über die vollautomatisierte Überwachung von Grubengerbungen, die in sinngemäßer Weise auch auf diese Lederart angewandt werden können.

Tabelle 4

Nachdem bei der Herstellung von Riemenleder besonders hohe Festigkeitseigenschaften angestrebt werden, lag auch der Gedanke nahe, frühere Vorschläge über die Gerbung unter Spannung wieder aufzunehmen, denen der Gedanke zugrunde lag, durch Spannung die Fasern bevorzugt in die Spannungsrichtung zu zwingen und so festzugerben, wodurch die Festigkeitseigenschaften in dieser Richtung eine Steigerung erfahren würden. Das ist in älteren Patenten wiederholt dargelegt worden und neuerdings haben Seligsberger, Mann und Clayton erneut über die Verbesserung der Festigkeit durch Gerbung unter Spannung berichtet. Wir haben daher zunächst Kleinversuche nach dieser Richtung hin durchgeführt und dabei festgestellt, dass in Übereinstimmung mit diesen Mitteilungen die Zugfestigkeit bei Gerbung unter Spannung um rund 70% gesteigert werden konnte, wobei eine Dickenabnahme der Leder um 15% erfolgte und gleichzeitig die bleibende Dehnung nur noch 0,7% betrug. Wenn sich diese Feststellung bei Großversuchen bestätigen würde, wäre darin ein großer Vorteil zu erblicken, da dann unter Spannung gegerbte Leder von 3 mm Stärke die gleiche Kraftübertragung wie sonst Leder von 5 mm bewirken könnten und damit schon von der Dicke her die Biegeelastizität wesentlich gesteigert würde. Auch würde bei der geringen plastischen Dehnung das nachträgliche Nassstrecken entfallen. Wir haben daher entsprechende Großversuche unter Verwendung des Äscherverfahrens 11,2 und der Gerbung 3 durchgeführt, wobei die Gerbungen im ruhenden Zustand mit jeweils vergleichbaren Hälften einmal ohne Spannung und bei den Gegenhälften mit 5 bzw. 10% Spannung vorgenommen wurden. Dabei haben sich unsere Erwartungen indessen nicht bestätigt. Zwar lagen nach der Gerbung die Festigkeitseigenschaften der unter Spannung gegerbten Hälften wieder wesentlich höher als bei den Ledern, die ohne Spannung gegerbt wurden, an den Fertigledern waren dagegen die Unterschiede wesentlich geringer. Diese Befunde haben sich bei mehrfacher Wiederholung der Großversuche immer wieder bestätigt, und wir sehen die Ursache für die Unterschiede gegenüber dem Ergebnis der Klein- und Großversuche darin, dass die Fettung bei den Kleinversuchen im Kaltschmierverfahren von Hand vorgenommen wurde, während die Fettung bei den Großversuchen im Warmluftfass unter gleichzeitiger Walkwirkung erfolgte. Wenn aber durch ein einfaches Walken im Warmluftfass die hohen Festigkeitseigenschaften durch die bei der Gerbung erreichte weitgehende Parallelorientierung des Fasergefüges wieder größtenteils verlorengehen, die Festgerbung des Fasergefüges in diesem gestreckten Zustand also nicht irreversibel ist, dann besteht keine Notwendigkeit, unter Spannung zu gerben, da derselbe Effekt dann auch durch ein nachfolgendes Nassstrecken in gleicher Weise, aber mit erheblich geringerem Kostenaufwand erreicht werden kann. Wir haben daher diese Versuche abbrechen müssen.

4. Fettung für Treibriemenleder

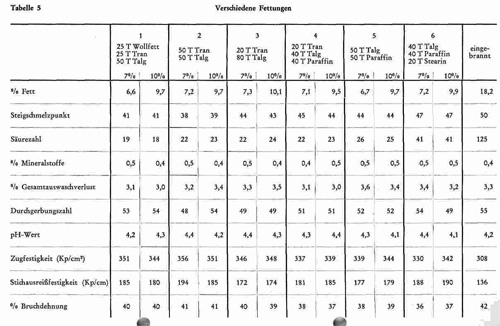

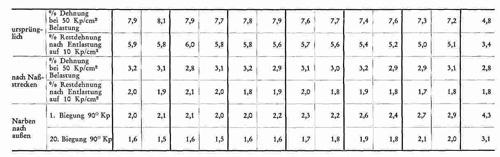

Um den Einfluss unterschiedlicher Fettung auf die Eigenschaften von Riemenleder zu prüfen, wurde eine größere Anzahl von Treibriemenleder unter Verwendung des Äscherverfahrens 11,2 und der Gerbung 3 hergestellt, nach der Gerbung ½ Stunde bei 20-25° C ausgewaschen, abgewelkt, ausgestoßen und das Abwelkgewicht bestimmt. Dann wurden Fettungen im Warmluftfass mit 6 verschiedenen Fettmischungen je in zwei Mengen von 7 und 10% effektiv auf Abwelkgewicht durchgeführt und für jede Fettung 4 halbe Kernstücke verwendet. Die Fettmischungen, die aus Tabelle 5 ersichtlich sind, wurden auf die Fleischseite der Kernstücke unter Schonung der Hals- und Seitenteile aufgetragen, dann wurden die Leder eingerollt und das Einwalken im Warmluftfass bei 45° C mit einer Walkdauer von 3h Stunde bei 7% Fett bzw. von 1 Stunde bei 10% Fett durchgeführt. Nach der Fettung wurden die Leder warm vorgestoßen (Trommelstoßmaschine), etwa 4 Stunden abgelüftet, von Narben- und Fleischseite einer Bürstbehandlung mit 3%iger Sodalösung und anschließend einer l%igen Oxalsäurelösung unterzogen, von der Narbenseite von Hand nachgestoßen, mit Tran abgeölt, hängend getrocknet und leicht gewalzt.

Die Ergebnisse der Untersuchungen der erhaltenen Leder sind in Tabelle 5 zusammengestellt und gleichzeitig auch die Befunde von Leder der gleichen Gerbart angeführt, die wir in einer Lederfabrik dem betriebsüblichen Verfahren des Einbrennens unterziehen ließen. In der chemischen Zusammensetzung sind Unterschiede lediglich hinsichtlich der Faktoren festzustellen, die mit der Fettung in Zusammenhang stehen. So liegen die Fettgehalte der Leder bei Anwendung von 7% Fett etwa im Bericht zwischen 6,6 und 7,3%, bei Anwendung von 10% der Fettmischungen zwischen 9,5 und 10,1%. Sie bewegen sich daher im Rahmen der Grenzen, die in den RAL-Bedingungen 066 A 3 für Treibriemenleder für warm gefettete Leder vorgesehen sind (7-14%). dass das eingebrannte Leder einen wesentlich höheren Fettgehalt hat, ist verständlich. Mit fortschreitender Reihe nimmt der Steigschmelzpunkt zu, doch sind die Unterschiede bei den ersten fünf Mischungen verhältnismäßig gering (innerhalb der Grenzen von 39-44), erst bei Mitverwendung von Stearin bei der Fettmischung 6 steigert sich der Schmelzpunkt

etwas mehr und liegt am höchsten bei dem aus dem eingebrannten Leder extrahierenden Fett, wobei die höhere Säurezahl in diesem Falle zeigt, dass beträchtliche Anteile Stearin mitverwendet wurden. Hinsichtlich der physikalischen Eigenschaften muss zunächst das eingebrannte Leder von den weiteren Betrachtungen ausscheiden, da dieses Leder erwartungsgemäß den in Abschnitt 1 gestellten Anforderungen nicht entspricht. Zugfestigkeit und Stichausreißfestigkeit liegen wesentlich niedriger als bei den warm gefetteten Ledern, andererseits ist die Biegeelastizität wesentlich ungünstiger, so dass Leder dieser Art für Hochleistungstreibriemen nicht in Frage kommen können. Die warm gefetteten Leder entsprechen dagegen sämtlich unabhängig von der Art der verwendeten Fette und der verwendeten Fettmenge hinsichtlich Zugfestigkeit und Stichausreißfestigkeit den zu stellenden Anforderungen. Sie müssen natürlich, wie bereits früher dargelegt wurde, einem Nassstreckprozeß unterzogen werden, doch liegt dann in allen Fällen die bleibende Dehnung unter der gesetzten Höchstgrenze von 2,5% und auch die Biegebelastung liegt bei der ersten Biegung unter der Höchstwertgrenze von 3 Kp bzw. nach 20 Biegungen unter der entsprechenden Grenze von 2,5 Kp. Demgemäß werden alle Leder den an Hochleistungsriemen zu stellenden Anforderungen entsprechend gerecht, wobei sie allerdings bezüglich der Biegeelastizität zeigen, dass mit fortschreitender Reihe die Werte langsam ansteigen, dass also die beste Biegeelastizität bei den weicheren Mischungen 1-3 erhalten wurde. Da aber der Zerrüttungswiderstand eines Leders, außer von den Festigkeitseigenschaften auch von der Biegeelastizität abhängig ist, sind wir der Auffassung, dass bei Warmfettung möglichst weichen Mischungen der Vorzug gegeben werden sollte. Dabei reichen Fettmengen bis zu maximal 12% im Fertigleder vollkommen aus, um den gewünschten Effekt zu erreichen.

5. Untersuchungen zur Frage der Verklebung

Bei der Herstellung von Ledertreibriemen spielt die Art der Verklebung eine entscheidende Rolle. Noch so gute Festigkeitseigenschaften und Biegeelastizität des Leders nützen nichts, wenn nicht auch die Klebestellen die gleichen Anforderungen erfüllen. Weitere Untersuchungen mussten sich daher mit der Frage der Verklebung befassen, wobei die Forderung zu stellen war, dass die Klebestellen möglichst die gleichen Festigkeitseigenschaften wie das Leder haben sollten, und dass die Verklebung genügend alterungsbeständig und gegen Nässe- und Wärmeeinwirkung genügend widerstandsfähig sein muss. Außerdem darf die Elastizität der Klebestellen möglichst nicht geringer sein als die des Leders, was insbesondere für Hochleistungsriemen mit hoher Geschwindigkeit und geringem Achsabstand eine besonders wichtige Rolle spielt. Entsprechend scheiden Verklebungen auf Basis tierischer Leime mit oder ohne Zusatz von Hausenblase aus, da diese Verklebungen einmal nicht wasserbeständig sind und zum anderen stets zu einer Verhärtung der Klebestellen führen. Aus dem gleichen Grunde können Klebestoffe auf Basis von Nitrocellulose nicht in Betracht zu ziehen sein, obwohl sie lange Zeit für wasserfeste Verklebungen für Treibriemen verwendet wurden, da auch in ihrem Falle die Klebestellen stets Verhärtungen zeigen.

Tabelle 5 Teil 1 und 2

Zwar kann man durch Zusatz von Weichmachungsmitteln die Elastizität der verklebenden Filme steigern, doch nimmt damit gleichzeitig die Festigkeit der Verklebung ab. Entsprechend kommen nur Verklebungen mit solchen Klebstoffen in Betracht, die mit innerer Weichmachung aufgebaut sind, und wir haben vergleichende Klebversuche mit 30 verschiedenen Klebstoffen durchgeführt, die auf Chloropren-, Polyurethan- und Polyesterbasis aufgebaut waren.

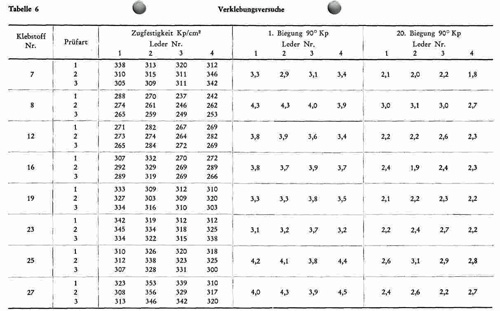

Für die einzelnen Verklebungen wurden jeweils zwei Lederstücke von 20 X 25 cm unmittelbar nebeneinander aus dem gleichen Kernstück entnommen, auf eine Länge von 10 cm angeschärft, gut aufgerauht und dann wieder entstaubt und zweimal mit den Klebstofflösungen eingestrichen. Dabei wurden die Klebstoffe unter genauer Einhaltung der Vorschriften der Lieferfinnen angewandt und kamen entsprechend teils als Einkomponentenkleber, teils als Zweikomponentenkleber zur Anwendung, wurden mit oder ohne Härter eingesetzt und erhielten unter Umständen auch eine Infrarotaktivierung, wenn das von der Herstellerfirma des Klebstoffes als zweckmäßig angeführt wurde. Falls keine Aktivierungen vorgenommen wurden, wurden die Klebschichten nach dem 2. Aufstrich so lange gelagert, bis sie gerade noch klebrig waren, aber keine Fäden mehr zogen. War eine Infrarotaktivierung vorgesehen, so wurden die eingestrichenen Lederproben völlig ausgetrocknet und dann vor der Verklebung 5 Minuten unter der Infrarotlampe mit einem Lampenabstand von 20 cm behandelt. Das Verpressen selbst erfolgt über 5 Minuten mit einem Pressdruck von 5 Kp/cm², dann wurden die verklebten Proben 72 Stunden gelagert, um mit Sicherheit ein gutes Abbinden bzw. Aushärten der Klebschichten zu erreichen. Anschließend wurde die Zugfestigkeit der Klebstellen ermittelt, wobei je drei verschiedene Prüfarten zur Anwendung kamen. Bei Prüfart 1 wurden die Proben lediglich zwei Tage im Klimaraum klimatisiert. Bei Prüfart 2 wurden die Proben zunächst 24 Stunden im Exsikkator bei 100% relativer Luftfeuchtigkeit gelagert, um festzustellen, ob Feuchtigkeitseinwirkung eine Verminderung der Klebfestigkeit bewirkt und dann in gleicher Weise zwei Tage im Klimaraum klimatisiert. Bei Prüfart 3 wurden die Proben zunächst drei Tage bei 50° C gelagert, um damit Wärmeeinwirkungen und Alterungsbeständigkeit erfassen zu können, und dann ebenfalls anschließend zwei Tage im Klimaraum klimatisiert. Außerdem wurden alle Klebestellen wieder im Naumann Schopper'schen Prüfgerät hinsichtlich der benötigten Kraft bei wiederholtem Biegen bis zu einem Biegewinkel von 90° geprüft.

Wir hielten die Klebstoffe dann für zweckmäßig, wenn die Klebestellen möglichst die gleiche Mindestzugfestigkeit ergaben, die wir auch bei Leder für Hochleistungsriemen fordern, also eine Zugfestigkeit von 300 kg/cm². Ebenso sollten bei der Biegeprüfung die gleichen Anforderungen wie an die Leder selbst gestellt werden, d. h. beim ersten Biegen sollte die benötigte Kraft möglichst nicht über 3 Kp, nach 20 Biegungen möglichst nicht über 2,5 Kp liegen.

Tabelle 6

Beim ersten Durchgang mussten bei den durchgeführten Untersuchungen von 31 Klebstoffen bereits 13 als unter dieser Bedingung unbrauchbar ausgeschieden werden. Mit den restlichen Klebstoffen wurden Untersuchungen auf den verschiedensten Ledern durchgeführt, um festzustellen, inwieweit sich die einzelnen Klebstoffe auf verschiedene Lederarten gleichartig verhalten. In Tabelle 6 sind die Ergebnisse von 8 verschiedenen Klebstoffen angeführt, die nach weiteren Ausscheidungen in der Schlussprüfung verblieben sind. Die Prüfung erfolgte auf vier verschiedenen Ledern 1-4, bei denen es sich bei den Ledern 1 und 2 um zwei handelsübliche warmgefettete Riemenlederarten mit guten Festigkeitseigenschaften handelte, bei den Ledern 3 und 4 um selbst hergestellte Leder, die nach den Gerbverfahren 3 und 4 in Schnellgerbung erzeugt worden waren. Es zeigt sich, dass 4 dieser Klebstoffe auf allen vier Ledern den Anforderungen entsprachen, mindestens eine Zugfestigkeit der Verklebung von 300 Kp/cm² aufzuweisen. Dabei handelt es sich um folgende Fabrikate:

Nr. 7: Kö-Kleber TK 79, Kunstharzbasis: Kömmerling, Pirmasens

Nr. 19: Rey-O-Flex-Kleber mit Härter, Neoprenbasis: Hey, Offenbach

Nr. 23: Ardal-Kontakt-Kleber X 111/20 + Verstärker R: „Werner & Merz, Mainz

Nr. 27: Ukraflex 33 + Härter, Polyesterbasis: Isar-Chemie, München.

Bezüglich der Elastizität der Klebschichten hat sich ergeben, dass man die bei Leder zu stellenden Anforderungen einer Biegebelastung von höchstens 3 Kp bei der ersten Biegung an die Klebschichten nicht verlangen kann, da sich bei allen Verklebungen zunächst gewisse Verhärtungen ergeben, die nicht mit dem Klebstoff als solchem in Verbindung zu stehen brauchen, sondern schon durch das Verpressen der Leder bewirkt sein können. Daher sind wir der Auffassung, dass man bei der Beurteilung von Klebeschichten nicht die Werte bei der ersten Biegung in Betracht ziehen, wohl aber verlangen sollte, dass nach 20 Biegungen die Belastung nicht über 2,5 Kp oder jedenfalls nicht nennenswert darüber liegt. Von den nach der Zugfestigkeit ausgewählten Fabrikaten halten die Klebstoffe Nr. 7, 19 und 23 diese Forderung in vollem Umfang ein, bei Klebstoff 27 wird die Forderung nicht ganz erfüllt, aber nicht nennenswert überschritten. Es soll mit dieser Auswahl von Klebstoffen nicht gesagt werden, dass nicht auch andere Klebstoffe die gleichen Anforderungen aushalten, und es konnte nicht die Aufgabe dieser Untersuchungen sein, alle am Markt befindlichen Typen daraufhin zu überprüfen. Es sollte mit den vorstehenden Angaben nur gezeigt werden, dass tatsächlich die Forderung erreichbar ist, dass auch die Klebstellen auf Leder mit genügend hoher Zugfestigkeit ihrerseits bei sachgemäßer Anwendung Festigkeiten von 300 Kp/ cm² ergeben und dass die Biegeelastizität der Klebstellen nach 20 Biegungen nicht oder nicht nennenswert über 2,5 Kp liegt.

6. Zusammenfassung

Die durchgeführten Untersuchungen über die Herstellung von Treibriemenleder für Hochleistungsantriebe haben folgende Ergebnisse gezeigt:

- Für Hochleistungsantriebe kommen nur kalt- oder warmgefettete Leder in Betracht, eingebrannte Leder müssen für diese Zwecke wegen ihrer größeren Härte ausscheiden. Hinsichtlich der chemischen Zusammensetzung solcher Leder sollte der Mineralstoff gehalt nicht über 1,0%, der Gehalt an auswaschbaren Stoffen nicht über 5,0%, die Durchgerbungszahl nicht über 55 bis höchstens 60 und der pH-Wert eines vorschriftsmäßig hergestellten wässerigen Auszuges nicht unter 3,5 liegen. Der Fettgehalt wird zweckmäßig mit 12% als obere Grenze begrenzt, zumal bei höheren Fettgehalten mit modernen Klebstoffen unter Umständen Schwierigkeiten bei der Verklebung auftreten können. Der Steigschmelzpunkt des Fettes sollte nicht über 45° C, die Säurezahl nicht über 40, höchstens 45 liegen. Hinsichtlich der physikalischen Eigenschaften sollte gefordert werden, dass die Zugfestigkeit mindestens 300 Kp/cm² und die Stichausreißfestigkeit mindestens 150 Kp/cm beträgt, und dass beim Biegen auf 90° im Biegefestigkeitsprüfer nach Schopper-Naumann mit dem Narben nach außen die Biegebelastung bei der ersten Biegung nicht über 3 Kp, bei der 20. Biegung nicht über 2,5 Kp liegen darf. Leder für Hochleistungsriemen müssen nassgestreckt werden, die bleibende Dehnung in nassgestrecktem Zustand darf nach vorheriger stufenweiser Belastung auf 50 Kp/cm² und Entlastung auf 10 Kp/cm² 2,5% der ursprünglichen Länge nicht übersteigen.

- Bei der Herstellung von Ledern für Hochleistungstreibriemen muss ein genügender Äscheraufschluß erreicht werden, der aber nicht zu intensiv sein darf. Kurzäscher von 17 Stunden Dauer unter Verwendung der Faßschwöde haben sich als am günstigsten erwiesen. Vor der Gerbung muss eine restlose Durch-entkälkung erfolgen. Die Gerbung sollte im Interesse hoher Strukturfestigkeit nur im ruhenden Zustand durchgeführt werden, wobei auch kurze Gerbzeiten von 10-12 Tagen einwandfreie Lederqualitäten ergeben, wenn die bekannten Gesetzmäßigkeiten für die Gerbbeschleunigung berücksichtigt und insbesondere Temperatur und pH-Werte exakt eingehalten werden. Durch Vollautomatisierung der Überwachung des Gerbvorganges kann die exakte Einhaltung dieser Vorschriften zuverlässig gewährleistet werden. Bei der Fettung ist möglichst weichen Fettmischungen der Vorzug zu geben. Schließlich ist bei der Herstellung von Treibriemen aus warmgefetteten Ledern ein Nassstrecken unerlässlich.

- Bei der Herstellung sachgemäßer Hochleistungstreibriemen ist neben der Beschaffenheit des Leders die Auswahl sachgemäßer Klebstoffe von entscheidender Bedeutung. Für eine einwandfreie Verklebung kommen in erster Linie Klebstoffe auf Neopren-, Polyurethan- und Polyesterbasis in Betracht. An sachgemäße Verklebungen muss die Forderung gestellt werden, dass auch die Klebstellen eine Zugfestigkeit von mindestens 300 Kp/cm² aushalten und dass bei der Biegefestigkeitsprüfung nach Naumann-Schopper nach 20 Biegungen die Biegebelastung nicht oder nicht nennenswert über 2,5 Kp liegen sollte.

Es ist mir ein Bedürfnis, dem Herrn Ministerpräsidenten des Landes Nordrhein-Westfalen für die finanzielle Unterstützung dieser Arbeit herzlich zu danken. Ferner danke ich Herrn St. Moll für die Durchführung der Gerbversuche, Herrn Dipl.-Ing. O. Endisch und Herrn W. List für die verständnisvolle Mitarbeit bei den Verklebungsversuchen.

Literaturverzeichnis

- 5. Mitteilung: H. Herfeld und W. Pauckner, Über die Möglichkeiten der Verbesserung der Lichtechtheit pflanzlich gegerbter Leder, Forschungsberichte des Landes Nordrhein-Westfalen Nr. 1774.

- Hier sei auch auf eine neuere Veröffentlichung von P. J. van Vlimmeren verwiesen (Gerbereiwissenschaft und Praxis, August und Oktober 1967), in der über eine Reihe physikalischer und visueller Eigenschaften von Chromtreibriemenleder berichtet wird.

- H. Herfeld, I. Steinlein und K. Königfeld, Gerbereiwissenschaft und Praxis, November 1962.

- Herrn Prof. Bussmann sind wir für die Durchführung dieser Prüfungen zu besonderem Dank verpflichtet.

- H. Herfeld, B. Schubert und E. Häußermann, Das Leder 1966, 243; H. Herfeld und B. Schubert, Gerbereiwissenschaft und Praxis, November und Dezember 1967.

- Zusammenfassender Bericht siehe H. Herfeld, Gerbereiwissenschaft und Praxis, Oktober und November 1965.

- H. Herfeld und St. Moll, Gerbereiwissenschaft und Praxis, Mai 1965.

- H. Herfeld, J. Otto, H. Rau und St. Moll, Das Leder 1967, 222.

- L. Seligsberger, C. W. Mann und H. Clayton, JALCA 1960, 687.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie