Inhaltsverzeichnis

67 Über moderne Anlagen zur automatischen Kontrolle und zur Halb- und Vollautomatisierung der Arbeitsvorgänge in Fass und Haspel aus dem Jahre 1967

Von H. Herfeld, J. Otto, H. Rau und E. Häussermann

In Weiterführung der bisherigen Veröffentlichungen über die Mechanisierung, Rationalisierung und Automatisierung der Nassarbeiten bei der Lederherstellung wird nach der apparativen Seite hin über den Ausbau und die Erprobung von Einrichtungen für das Arbeiten im Fass im großtechnischen Bereich berichtet. Ferner werden Erfahrungen über entsprechende Einrichtungen beim Arbeiten in Haspelgeschirren mitgeteilt und die Ausstattung von Befehlsstellen zur zentralen Lenkung der Vorgänge im Haspel und Fass diskutiert.

The authors give an account on extensions and trials of installations for large scale works in the tumbler as far as the equipment is concerned, carrying on former puplications on mechanization, rationalization and automation of wet works in leather manufacturing. They inform further about experiences with corresponding installations in paddle vats and the equipments of control-rooms for central guidance of the Operations in tumbler and paddle.

Über moderne Anlagen zur automatischen Kontrolle und zur Halb- und Vollautomatisierung der Arbeitsvorgänge in Fass und Haspel

Von H. Herfeld, J. Otto, H. Rau und E. Häussermann

In zwei vorhergehenden Veröffentlichungen1,2 hatten wir über Entwicklungsarbeiten berichtet, die sich mit Einrichtungen zur automatischen Ermittlung von pH-Wert und Temperatur der Fassflotte und ihrer Registrierung und Korrektur und mit der Entwicklung von halb-und vollautomatischen Gerbanlagen befassten. Wir waren dabei von der wirtschaftlichen Situation der Lederindustrie ausgegangen, dass einerseits mit einem ständigen Steigen der Lohnkosten und der Verknappung an Arbeitskräften, insbesondere für die schweren und schmutzigen Arbeiten der Wasserwerkstatt, zu rechnen sei und in Zukunft vor allem Facharbeiter mit mehrjähriger Ausbildung, die man im Betrieb mitverantwortlichen Aufgaben betrauen könnte, in immer geringerem Umfang zur Verfügung stehen und durch angelernte Arbeitskräfte ersetzt werden müssen, andererseits aber die Forderung nach Leistungssteigerung und Kostensenkung und einer von Partie zu Partie zuverlässig gleichmäßigen Arbeitsweise und Lederqualität immer dringender gestellt wird. Dieser widersprüchlichen Situation kann der Techniker in Zukunft nur gerecht werden, wenn es gelingt, die Arbeitsverfahren möglichst zu vereinfachen und zu verkürzen, also insgesamt zu rationalisieren, eine zuverlässig arbeitende automatische Betriebskontrolle einzuführen, die anhand von kontinuierlichen pH-und Temperaturmessungen den Arbeitsablauf genau zu überwachen gestattet, und möglichst auch zu einem halb- oder vollautomatischen Produktionsablauf zu kommen. Messen, Registrieren und Regeln sind die drei Stufen dieser Entwicklung, und die moderne Steuerungs- und Regeltechnik liefert hierzu schlagkräftige Mittel und gestattet damit die Entwicklung eines gut ausgereiften Organisationsablaufs im technischen Bereich, der mit höchstmöglicher Zuverlässigkeit arbeitet und den Menschen immer mehr von schwerer und ermüdender körperlicher Betätigung befreit. In den vorhergehenden Veröffentlichungen hatten wir über zahlreiche Einzeleinrichtungen berichtet, die wir im halbtechnischen Bereich zur Überwachung, Halboder Vollautomatisierung des Arbeitsablaufes eingesetzt und erprobt hatten, und auch schon einige Ausführungen über großtechnische Entwicklungen gemacht. Nachdem sich diese Einrichtungen bestens bewährt hatten, haben wir sie inzwischen konsequent für den großtechnischen Bereich weiter ausgebaut und produktionsreif gemacht und berichten nachstehend über dieses Stadium der Entwicklung und die Übertragung der Herstellung großtechnischer Fasseinrichtungen auf Firmen mit serienmäßiger Produktion. Ferner berichten wir über die Möglichkeit, solche Einrichtungen auch auf das Arbeiten in Haspelgeschirren zu übertragen, und schließlich über die Einrichtung von Betriebszentralen zur Lenkung des Betriebsablaufs. Dabei wird auch bei dieser Veröffentlichung das technologische Geschehen wieder ganz ausgeklammert und zunächst nur die apparative Entwicklung behandelt, der technologische Fragenkomplex wird in einer folgenden Veröffentlichung erörtert.

I. Ausbau und Erprobung der Einrichtungen für die Automatisierung der Arbeiten im Fass im großtechnischen Bereich

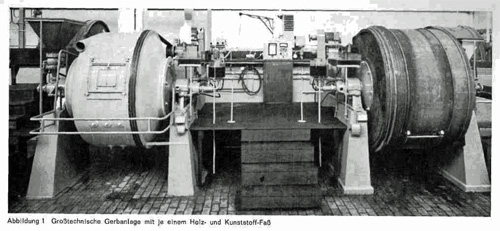

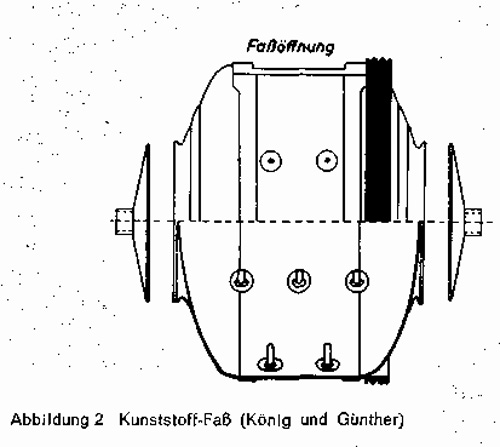

Abbildung 1 gibt unsere großtechnische Anlage wieder, die es gestattet, bis zu 900 kg Rohhaut pro Partie zu arbeiten. Bei dem rechten Fass handelt es sich um ein Holzfass mit 2100 mm lichtem Durchmesser und 1200 mm lichter Breite und damit einem Inhalt von 4,15 m³. Das linke Fass stellt ein Kunststoff-Fass aus glasfaserverstärktem Polyesterharz dar, das aus statischen Gründen keine ebenen, sondern nach außen gewölbte Seitenwände besitzt, einen lichten Durchmesser von 2000 mm, eine maximale lichte Breite von 1550 mm und einen Inhalt von 4,0 m3 aufweist und mit Fasszapfen aus V4A-Stahl ausgestattet ist (Abb. 2).

Abbildung 1

Wir arbeiten mit einem Kunststoff-Fass in kleintechnischem Umfang seit zwei Jahren, mit dem in den Abbildungen 1 und 2 ersichtlichen großen Fass seit einem halben Jahr, ohne dass sich irgendwelche Schwierigkeiten ergeben hätten. Wir möchten aber ausdrücklich betonen, dass Einrichtungen von automatischen Kontrollen und einer Halb und Vollautomatisierung nicht unbedingt an das Vorhandensein von Kunststoff-Fässern gebunden, sondern auch bei Holzfässern möglich sind. Ob Kunststoff-Fässer eingesetzt werden, ist in erster Linie eine finanzielle Frage, denn Kunststoff-Fässer sind stets teurer als Holzfässer. Dem stehen als Vorteile gegenüber, dass die Fasswandungen die gelösten Chemikalien nicht aufnehmen, so dass eine Einsparung an Chemikalien, eine zuverlässigere Dosierung und beim Durcharbeiten von der Weiche bis zum Ende der Chromgerbung eine klarere Trennung der einzelnen Fabrikationsstufen erreicht werden kann. Man kann auch stark voneinander abweichende Farbtöne im gleichen Fass färben, und schließlich ist bei den glatten Wänden die Gefahr des Wundscheuerns des Hautmaterials auch bei kurzen Flotten stark vermindert. Die Wärmeabstrahlung ist dagegen bei Kunststoff-Fässern etwas größer.

Abbildung 2

In der Praxis werden Holzfässer nicht nur in den USA, sondern auch in Europa bereits in Größen zwischen 3-4 m Durchmesser und 3-4 m Breite, also mit einem maximalen Inhalt von etwa 50 m3, eingesetzt, so dass man darin Partiegrößen von 10-12 t arbeiten kann und bei diesem Gewicht bei verschließbaren Achsen (s. u.) und damit Füllung bis zu 90% des Fassraums auch mit 300% Flotte äschern kann. Kunststoff-Fässer werden z. Z. mit maximalem Durchmesser von 3,0-3,2 m, aber beliebiger Breite hergestellt. Der Antrieb erfolgt zweckmäßig mit Keilriemen über den Fassumfang. Dabei sollten aber auf dem Fass Keilnutsegmente mit Keilriemenprofilierung angebracht werden. Lässt man die Keilriemen ohne solche Segmente auf der Fassoberfläche laufen, so wirken sie lediglich als in der Dicke verstärkte Flachriemen, und der Vorteil des Keilriemenantriebs, bei dem die Kraftübertragung über die Seitenflächen der Riemen erfolgt und die Riemen sich in der Anlaufperiode in die Segmente hineinziehen und damit Haftung und Ubertragungsleistung wesentlich steigern, wird gar nicht ausgenutzt. Auch am Kunststoff-Fass ist eine Keilriemenprofilierung aus Holz eingearbeitet (Abb. 2) und hat sich bestens bewährt. Der Keilriemenantrieb wird zweckmäßig nicht auf der Seite angebracht, auf der sich die Schöpfschlange zum Spülen befindet, um Verschmutzungen und Durchnässungen mit Spülwasser zu vermeiden. Außerdem haben wir an den Seitenflächen des Kunststoff-Fasses hinter den Fassarmaturen Ableitungsnute einarbeiten lassen, die verhindern, dass Spritzwasser über die Armaturen in die Lager gelangt. Beide Fässer sind mit Fassdeckeln aus V4A-Stahl versehen.

In den beiden Fässern unserer Fassanläge (Abb. 1) haben wir inzwischen im Rahmen der normalen Produktion unserer Lehrgerberei sowie im Rahmen eines Versuchs-Sonderprogramms über viele Monate mit Partiegrößen zwischen 300 und 500 kg gearbeitet, so dass wir über die Bewährung aller Einrichtungen zuverlässige Angaben machen können. Es sei hier erwähnt, dass geeignete Fassarmaturen mit genügend großen Durchbohrungen der Fassachse und mit den zugehörigen Messgefäßen, Einlauftrichtern, Schöpfschlangen usw. in genügender Größe aus laufender Produktion bezogen werden können und dass alle Durchgänge so dimensioniert sind, dass irgendwelche Verstopfungen völlig ausgeschlossen sind.

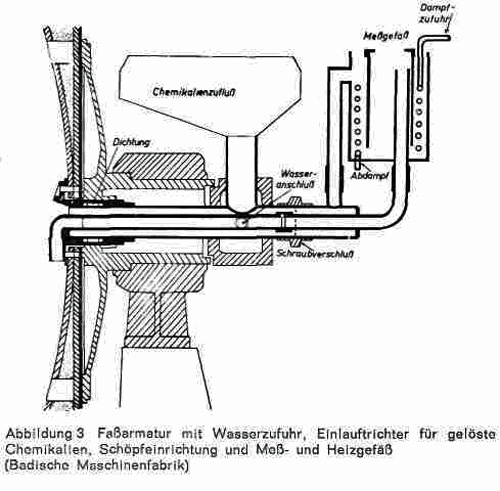

Abbildung 3

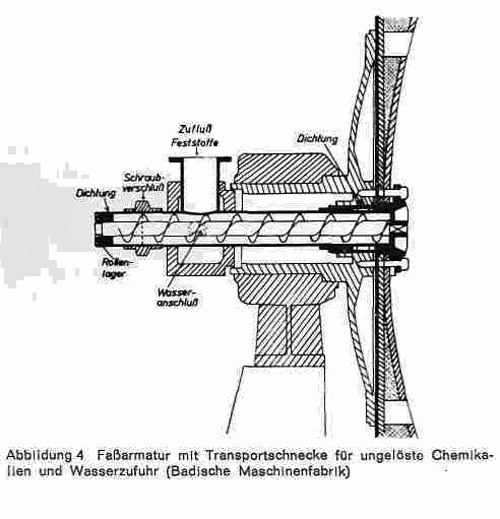

Die Abbildungen 3 und 4 geben Schemazeichnungen dieser Armaturen zur nochmaligen Erläuterung ihrer Funktion wieder. Abb. 3 zeigt das Rohrsystem auf der einen Seite mit Wasserzufuhr, dem Einlauftrichter für gelöste Chemikalien, der Schöpfeinrichtung und dem Mess- und Heizgefäß für die Ermittlung von pH-Wert und Temperatur und deren Korrektur. Abb. 4 gibt die Armatur der Gegenseite wieder, die für die Zugabe ungelöster Chemikalien über eine Transportschnecke bestimmt ist. Alle Teile, die mit Chemikalien in Berührung kommen, sind bei beiden Armaturen aus V2A-Stahl hergestellt. Eine Einrichtung zur Wasserzufuhr ist auf beiden Seiten vorgesehen, um nach allen Zugaben von Chemikalien jeweils nachspülen zu können. Die Befestigung der Armaturen am Holz-oder Kunststoff-Fass erfolgte mitV4A-Stahlschrauben. An beiden Seiten können die Transportschnecke bzw. der Meßteil durch Lösen eines Schraubverschlusses entfernt und durch einen Blindflansch ersetzt werden, so dass das Fass beim Weichen und Äschern nicht nur bis zur hohlen Achse, sondern fast vollständig gefüllt werden kann und damit - wie bereits früher ausführlich beschrieben wurde - eine maximale Ausnutzung des Fassinhaltes gewährleistet ist.

Nachstehend seien nochmals alle uns notwendig erscheinenden Fasseinrichtungen mit ihren Funktionsbereichen nach den jetzt vorliegenden Erfahrungen kurz angeführt:

Abbildung 4

1. Stufenweiser Fassantrieb: Wir wiesen bereits früher darauf hin, dass insbesondere in den Fällen, in denen verschiedene Produktionsstadien hintereinander im gleichen Fass durchgeführt werden, der Antrieb mit mehreren Drehzahlen ausgestattet sein sollte, beispielsweise mit 1,5-2 Umdrehungen/Minute für den Äscher, 5-6 Umdrehungen/Minute für Entkalken und Beizen und 8-10 Umdrehungen/Minute für Pickel und Chromgerbung. Man findet zwar normalerweise für das letztere Arbeitsstadium höhere Umdrehungszahlen bis zu 15, in den USA bis zu 18 Umdrehungen/Minute. dass aber so hohe Drehzahlen für die Narbenfestigkeit und insbesondere die Beschaffenheit der Flamen von Nachteil sein müssen, liegt auf der Hand. Sie werden im allgemeinen nur gewählt, um durch Reibung eine höhere Temperatur in der Fassflotte zu erreichen. dass dieser Weg zur Erwärmung des Fassinhalts durch Jahrzehnte üblich war, da andere Heizmöglichkeiten nicht zur Verfügung standen, bestätigt nicht seine Richtigkeit. Hat man aber Heizeinrichtungen zur Verfügung, so ist es unnötig und für die Lederqualität nur abträglich, mit höheren Geschwindigkeiten zu arbeiten, zumal auch eine Wärmeerzeugung aus elektrischer Energie über die Reibung unwirtschaftlich ist. Unsere Versuche haben gezeigt, dass beispielsweise für die Auszehrung des Chrombades die Geschwindigkeit als solche gar nicht maßgebend ist, sondern lediglich die Temperatur, und dass bei entsprechender Aufheizung auch bei niedrigen Fassgeschwindigkeiten die gleiche Chromauszehrung in der gleichen Zeit erreicht werden kann. Diese Erfahrungen wurden inzwischen in der Praxis bestätigt, und wir sind daher der Auffassung, dass man auch bei der Chromgerbung die Fassgeschwindigkeit nicht über 10 Umdrehungen/Minute maximal steigern sollte.

2. Rechts- und Linkslauf des Fasses: Wir weisen in diesem Zusammenhang nochmals darauf hin, dass es zur Betätigung der Schöpfeinrichtungen für die kontinuierliche pH-Wert- und Temperatur-Kontrolle (siehe unter 6) und für die Automatisierung des Spülens und Entleerens (siehe unter 9) erforderlich ist, die Drehrichtung des Fasses ändern zu können, da diese Schöpfvorrichtungen jeweils nur in einer Drehrichtung wirksam sind und durch Änderung der Drehrichtung in einfacher Weise an- und abgeschaltet werden können.

3. Programmschaltung für Ruhe- und Laufzeiten des Fasses: Lediglich der Vollständigkeit halber sei nochmals darauf hingewiesen, dass alle Fässer mit einer Programmschaltung zur automatischen Steuerung von Ruhe- und Laufzeiten versehen sein sollten, gleichgültig, ob mit oder ohne Automatisierung gearbeitet wird, da es bei vielen Arbeitsprozessen genügt, den Fassinhalt nur zeitweilig zu bewegen und dadurch eine entsprechende Schonung des Hautmaterials zu erreichen. Für den Äschervorgang ist ein solches Arbeitsverfahren zwingend erforderlich, kann aber auch in vielen anderen Arbeitsstadien von Nutzen sein.

4. Zugabe gelöster Chemikalien: Für die Zugabe flüssiger oder gelöster Chemikalien ist auf der Schöpfseite ein Zugabestutzen an der Armatur vorhanden (Abb. 3). Die Zugabe der gelösten Chemikalien muss stets auf der gleichen Seite erfolgen, auf der sich auch das Schöpfwerk für die Messung des pH-Wertes befindet. Wenn wir in früheren Veröffentlichungen vorgesehen hatten, für die Schöpfeinrichtung die eine Armatur, für die Zugabe der flüssigen Chemikalien die Armatur auf der Gegenseite zu verwenden, so hat sich das als unzweckmäßig erwiesen, da hierbei bei breiteren Fässern eine zu lange Zeit benötigt wird, bis sich die Zugabe auf die pH-Messung auswirkt, und daher in allen Fällen, in denen die Zugabe über den pH-Wert gesteuert wird, eine Überdosierung mit allen nur möglichen Nachteilen nicht zu vermeiden ist. Werden aber die Chemikalien auf der Seite zugegeben, auf der sich auch die Schöpfschlange für die pH-Messung befindet, so findet eher eine „Unterdosierung„ statt, d. h., die Ventile für die Zugabe schließen sich schon, bevor die Gesamtflüssigkeit auf den gewünschten pH-Wert eingestellt ist, aber nach einigen Umlauftouren öffnen sie sich wieder, und so kann mit Sicherheit eine Überdosierung vermieden werden.

Abbildung 5

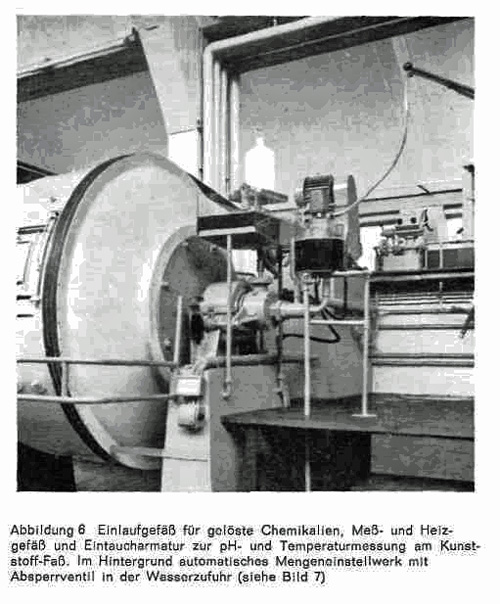

Abbildung 6

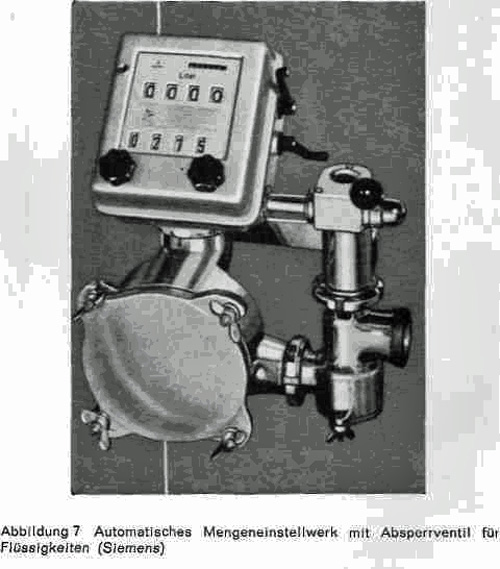

Außerdem wird ja auch die Armatur auf der Gegenseite für die Zugabe der festen Chemikalien benötigt (siehe unter 5). Werden die Chemikalien für jede Partie getrennt gewogen und aufgelöst, so genügt in vielen Fällen, am Fass selbst ein Gefäß mit Einlauftrichter vorzusehen (Abbildungen 3, 5 und 6). Bei den beiden letzteren Bildern sehen Sie deutlich im Vordergrund die viereckige Vorratswanne, in die die gelösten Chemikalien eingefüllt und zu gegebener Zeit durch Öffnung eines Hahnes in das Fass gegeben werden. Bei größeren Produktionen wird man natürlich die Zugabe mit Stammlösungen aus zentralen Vorratsbehältern vornehmen (siehe auch unter III). In diesem Falle ist zweckmäßigerweise in die Zuleitung eine Messeinrichtung einzubauen, an der die benötigte Literzahl der Lösung vorher eingestellt wird und die die Zufuhr automatisch abstellt, wenn diese Menge durchgelaufen ist. Das in Abbildung 7 wiedergegebene automatische Mengeneinstellwerk mit Absperrventil hat sich hierfür gut bewährt, doch sind sicherlich für den gleichen Zweck auch andere Mengenmesser mit automatischer Abstellvorrichtung auf dem Markt.

Abbildung 7

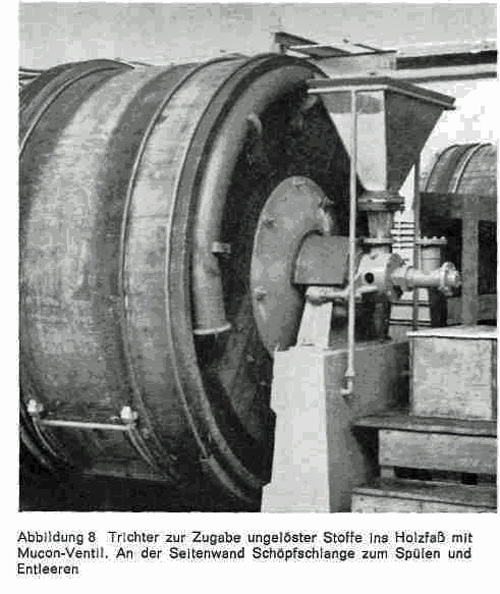

5. Zugabe ungelöster Substanzen: Die Zugabe von Festsubstanzen (Äscherchemikalien, Beizpräparaten, Chromgerbsalzen, Kochsalz usw.) über eine in die hohle Fassachse eingebaute Transportschnecke (Abb. 4), die mit Steckzapfen und Vierkantmitnehmer direkt mit der Fasswand verbunden ist, hat sich auch in unserer großtechnischen Anlage bewährt. Die Abgabe der Chemikalien von der Schnecke ins Fass soll natürlich möglichst rasch erfolgen. Die Leistungsfähigkeit der Schnecke hängt einmal natürlich vom Durchmesser der Armaturöffnung und der Umdrehungszahl des Fasses ab, kann aber auch dadurch gesteigert werden, dass möglichst wenig Spiel zwischen Schneckenwelle und Rohrwand gegeben wird, dass der Kern der Schnecke möglichst gering gehalten wird und dass die Schneckenspirale möglichst flach ist, denn je flacher die Schneckenspirale, desto größer ist die transportierte Materialmenge pro Umdrehung. Bei dem Holzfass

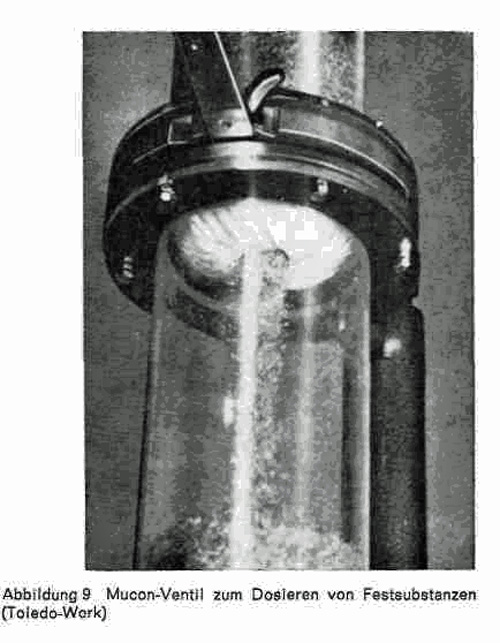

(Abb. 8) haben wir zur Absperrung zwischen dem Trichter und der Schnecke ein Mucon-Ventil (Abb. 9) eingebaut, bei dem ein Manschettenverschluss durch Verschiebung eines Hebels von links nach rechts geöffnet wird und dann die Festsubstanz aus dem darüber befindlichen Trichter auf die Transportschnecke fließt.

Abbildung 8

Abbildung 9

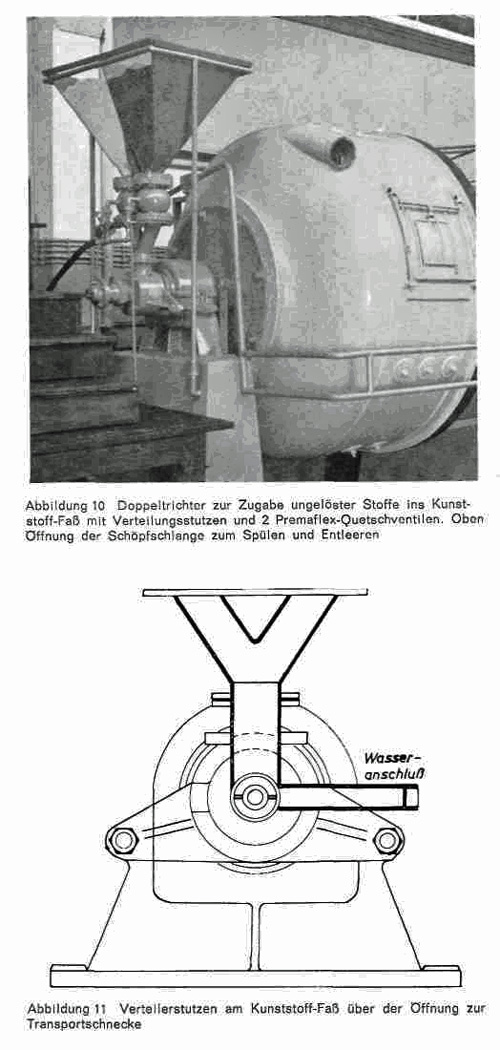

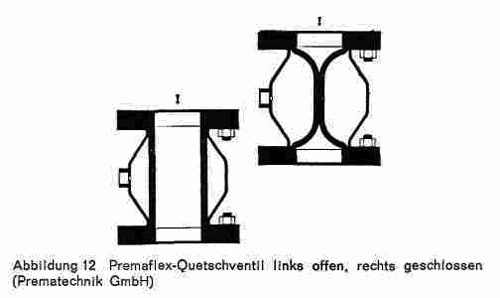

Bei dem Kunststoff-Fass (Abb. 10) haben wir dagegen über der Öffnung zur Schnecke einen Verteilungsstutzen (Abb. 11) eingebaut und darüber einen Doppeltrichter angeordnet, so dass wir jeweils zwei verschiedene Chemikalien gesondert voneinander für die Zugabe vorbereiten können. Erfolgt die Zugabe von zentralen Silos aus, so kann man stattdessen auch Verteilerstutzen mit drei oder vier Öffnungen vorsehen. Als Ventil haben wie hier zwei Premaflex-Quetschventile (Abb. 12) eingebaut, die wir wegen ihrer besonderen Handlichkeit nicht nur für automatisch arbeitende Anlagen, sondern auch für Arbeiten mit Handbetrieb im allgemeinen vorziehen.

Abbildung 10,11

Abbildung 12

Bei diesen Quetschventilen wird eine zylindrische elastische Gummi- oder Kunststoffmanschette im ruhenden Zustand mit Wasserdruck als Steuermittel so zusammengepresst, dass das Pulver nicht hindurchfließen kann (rechts), während durch Abschalten des Wasserdrucks von Hand oder mittels Automatik der Durchfluss unverengt freigegeben wird (links). Diese Quetschventile sind in jeder Größe erhältlich und machen die Zugabe von Festsubstanzen zu einem sehr einfach zu regelnden Vorgang, ohne dass das Fass stillgesetzt oder der Fassdeckel geöffnet zu werden braucht.

Es sei der Vollständigkeit halber erwähnt, dass wir auch bei der Armatur mit Transportschnecke (Abbildungen 4 und 11) einen Wasserzufluss vorgesehen haben, um nach der Zugabe der festen Chemikalien nach Bedarf nachspülen zu können.

6. Kontinuierliches Messen und Registrieren von pH-Wert und Temperatur und pH-Wert-Regulierung: Eine einwandfreie Betriebskontrolle setzt eine kontinuierliche Überwachung des pH-Wertes und der Temperatur außerhalb des Fasses voraus. Um die in der Flotte herrschende Temperatur und den pH-Wert kontinuierlich messen und registrieren zu können, arbeiten wir bekanntlich mit Schöpfschlange und Auffanggefäß mit getrenntem Meß- und Heizraum. Diese Anlage, die wir bereits früher ausführlich beschrieben haben, hat sich auch in unserer großtechnischen Anlage gut bewährt. Wir wurden häufig gefragt, warum wir nicht statt der Entnahme mittels Schöpfschlange das Prinzip der Waschmaschine gewählt, also die Fasswandungen durchbohrt hätten und durch einen Flüssigkeitsbehälter laufen ließen, aus dem die Flüssigkeit außerhalb des Fasses entnommen und für die Messung bereitgestellt werden könnte. Natürlich haben wir bei unseren Entwicklungsarbeiten auch diese zunächst naheliegende Möglichkeit diskutiert, schließlich aber davon abgesehen, da wir sonst auf alle Arbeiten ohne Flotte oder mit kurzer Flotte, wie Fassschwöde, Trockenentkälkung usw., die uns für moderne Arbeitsverfahren besonders leistungsfähig erscheinen, hätten verzichten müssen. Nachdem in der fabrikmäßig hergestellten Armatur (Abb. 3) die Schöpfschlange, die die Flüssigkeit aus dem Fass in den Messraum transportiert, einen lichten Durchmesser von 32 mm hat, sind Verstopfungen nach unseren Erfahrungen völlig ausgeschlossen, zumal auch hier vor dem Schöpftrichter eine auswechselbare Lochplatte angebracht ist, die leicht zu reinigen ist, und verhindert, dass Hautstückchen oder ähnliches in die Rohrleitung gelangen.

Auf eine kontinuierliche pH- und Temperaturkontrolle und Registrierung der Werte würden wir heute unter gar keinen Umständen mehr verzichten. Wer einmal mit solchen Einrichtungen gearbeitet hat, weiß, welch außerordentlich wirksames Mittel dem Techniker damit zur exakten Kontrolle der Arbeitsvorgänge in die Hand gegeben ist. Die in manchen Betrieben zu findende Einrichtung, die lediglich ein Messen der Temperatur im Fass gestattet, reicht hierfür nicht aus, auch die Bestimmung und Registrierung des pH-Wertes ist unerlässlich. Das gilt auch für die automatische pH-Wertregulierung, die

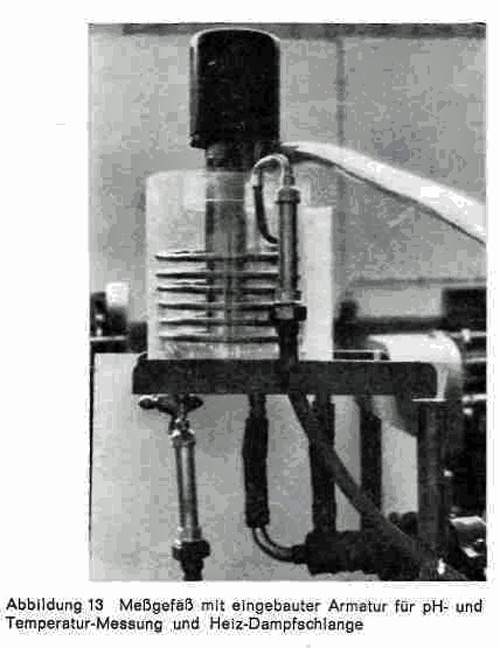

es gestattet, mittels automatischer Dosieranlage die Zugabe von gewissen Chemikalien durch den pH-Wert zu steuern bzw. die Azidität oder Alkalität in der Flotte konstant zu halten oder unter exakter Regulierung zu ändern. So erscheint es uns heute ganz unmöglich, die Entkälkung bei vielen stärker sauren Entkälkungsmitteln ohne klare Begrenzung des pH-Wertes nach unten vorzunehmen, andernfalls die Entfernung des Grundes ohne Streichen außerordentlich erschwert wird, da sich bei niedrigeren pH-Werten unliebsame Ausflockungen ergeben und außerdem unerwünschte Schwellungserscheinungen auftreten können. Abbildung 5 zeigt für das Holzfass, Abbildung 6 für das Kunststoff-Fass jeweils im Vordergrund das Mess- und Heizgefäß mit eingebauter Messarmatur für pH-Wert und Temperatur und Heizdampfschlange, das wir in Abbildung 13 nochmals getrennt wiedergeben. In beiden Bildern sieht man auch hinter der Messeinrichtung eine Chemikalienflasche, die mit Magnetventil versehen ist, das vom pH-Messgerät aus gesteuert wird und sich öffnet, wenn die pH-Messwerte die eingestellten Sollwerte über- oder unterschreiten.

Abbildung 13

Dann fließt Säure oder Alkali so lange zu, bis der gewünschte pH-Wert wieder erreicht ist. In Abbildung 5 befindet sich links das in früheren Veröffentlichungen ebenfalls wiederholt beschriebene zugehörige pH- und Temperatur-Mess- und Registriergerät.

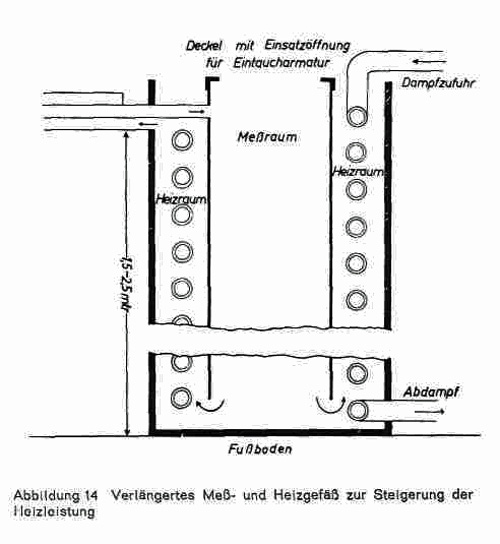

7. Automatische Temperaturregelung: Wir haben wiederholt darauf hingewiesen, dass es uns außerordentlich wichtig erscheint, die Gerbfässer in Zukunft mit einer automatischen Temperaturregelung zu versehen, um die Temperatur der Fassflüssigkeit konstant halten zu können (z. B. bei der Beize) oder aufzuheizen (z. B. bei der Chromgerbung). Wenn bei einer automatischen Anlage, die auf der letzten Semaine du Cuir gezeigt wurde, außer einer kontinuierlichen pH-Kontrolle und -Regulierung auch eine solche Heizanlage nicht vorgesehen war, so ist das als grundsätzlicher Mangel zu werten, da wir es aus bereits früher dargelegten Gründen (siehe unter 1) für grundsätzlich falsch und für die Lederqualität abträglich halten, die Erwärmung im Fass durch Reibung zu bewirken und dabei auf besonders rasch laufende Fässer überzugehen. Bei einer exakt arbeitenden Heizung kann man auf eine zusätzliche Erwärmung durch Reibung verzichten und damit bei allen Arbeitsprozessen höhere Umdrehungszahlen als 8-10 Umdrehungen/Minute vermeiden, wodurch eine ausgesprochene Schonung des Hautmaterials, insbesondere der Flamen, erreicht wird. Die Heizung erfolgt bei unserer großtechnischen Anlage natürlich mit Dampf über ein Dampf-Absperrventil (vgl. Abb. 19, Leder 16, 209 [1965]), das auch in Abb. 5 rechts neben pH- und Temperatur-Messgerät ersichtlich ist, von einem Kontakt am Schreiber gesteuert wird und sich so öffnet und schließt, dass über die Heizkammer (Abb. 13) ein Aufheizen bzw. Konstanthalten der Brühentemperatur im Fass mit größter Sicherheit erreicht wird. Die Leistungsfähigkeit der Heizeinrichtung hängt von der zugeführten Dampfmenge und der Größe der Oberfläche der Heizschlange ab.Um größere Flottenmengen ebenfalls in kurzer Zeit aufheizen zu können, schlagen wir eine Verlängerung der Heizschlange vor, wie sie aus Abb. 14 ersichtlich ist.

Abbildung 14

Die Heizkammer besteht wieder aus dem inneren Messraum und dem äußeren Heizraum, die Fassflüssigkeit wird durch die Schöpfschlange in den Messraum transportiert, durchläuft dann Mess- und Heizraum und fließt wieder in das Fass zurück. Da das Gefäß aber bis auf den Boden verlängert ist, erhält die Heizkammer eine Länge von 1,5-2,5 m, je nach Fassdurchmesser, und wenn der Durchmesser des Heizrohres nicht zu groß und dafür die Zahl der Windungen möglichst hoch gewählt wird, entsteht eine genügend große Heizoberfläche, um auch bei großer Flottenmenge eine rasche Aufheizung zu erreichen.

8. Wasserzufluss: dass in den Wasserzufluss Einrichtungen eingebaut sein sollten, die gestatten, die Wassermenge exakt abzulesen, und außerdem gewährleisten, dass die gewünschte Temperatur zuverlässig aus Kalt- und Heisswasser gemischt wird, auch wenn

sich die Druckverhältnisse in einer der Zuflussleitungen ändern, ist eine Selbstverständlichkeit, auf die wir aber nochmals hinweisen, da in vielen Betrieben solche Einrichtungen noch nicht vorhanden sind. In Abb. 2 (Leder 16, 204 [1965]) zeigten wir eine solche Einrichtung, bei der rechts ein automatisches Wassermischgerät Kalt- und Heißwasser im Bereich von 10-70° C zuverlässig auf die vorher eingestellte Temperatur mischt und Druckänderungen in den Zuleitungen selbsttätig ausgleicht, während sich links eine Wasseruhr befindet, deren Zeiger nach jedem Durchlass auf Null zurückgestellt werden kann. In unserer großtechnischen Anlage haben wir allerdings statt dieser Wasseruhr das automatische Mengeneinstellwerk mit Absperrventil für Flüssigkeit (Abbildungen 6 und 7) eingebaut, um auch hier entsprechende Zeit einzusparen, wenn sich der Mengenmesser nach Durchlauf der eingestellten Wassermenge jeweils automatisch schließt. Der Wasserzufluß ist bei den fabrikmäßig hergestellten Armaturen (Abbildungen 3 und 4) wahlweise auf jeder Seite möglich, um damit auch nach jeder Zugabe von Festsubstanzen die Schnecke entsprechend durchspülen zu können.

9. Spülen und Entleeren mittels Schöpfschlange:

Beide Fässer unserer großtechnischen Anlage sind mit Schöpfschlangen zum Spülen und Entleeren der Flüssigkeit ausgerüstet. Bei dem Holzfass (Abb. 8) ist die Schlange außerhalb des Fasses angebracht, so dass sich im Fass nur der Schöpftrichter befindet und die Schlange unmittelbar dahinter nach außen führt, um zu vermeiden, dass sich Hautfetzen hinter dem Rohr festsetzen oder Verletzungen des Hautmaterials eintreten. Bei dem Kunststoff-Fass (Abb. 10) ist die Schöpfschlange so einlaminiert, dass sowohl außen wie innen eine glatte Fläche vorhanden ist, die Schöpfschlange also nur im Trichter und am Ausfluss zu sehen ist. Diese Spül- und Entleerungseinrichtung, die einfach durch Änderung der Drehrichtung des Fasses in Tätigkeit gesetzt wird, hat sich nach unseren Erfahrungen gut bewährt, und wir geben ihr den Vorzug vor Schieberverschlüssen, die

pneumatisch geöffnet oder geschlossen werden, weil sich hierbei die Gefahr nicht ausschließen lässt, dass Hautfetzen oder sonstige Verunreinigungen den Schieber verklemmen und dadurch einen exakten Abschluss verhindern. Bei unserer Einrichtung kann eine Wassermenge von 2,0 m3 innerhalb von 43 bis 45 Umdrehungen aus dem Fass entfernt werden, was je nach der Umdrehungszahl zwischen 9 und 15 Umdrehungen/Minute 3-5 Minuten entspricht, so dass die Leistungsfähigkeit als sehr gut anzusprechen ist. Bei großen Fässern von 3-4 m Durchmesser und 3-4 m Breite kann man auch je eine Schöpfeinrichtung auf beiden Fassseiten anbringen, um damit die Leistungsfähigkeit nochmals zu verdoppeln. An beiden Fässern sind die Auslaufstutzen mit einer aufsetzbaren Verschlusskappe versehen für den Fall, dass man die Fässer, beispielsweise beim Arbeiten von Seiten, wechselweise in Links- und Rechtslauf laufen lassen will, ohne dass eine Entleerung des Fasses erfolgen soll.

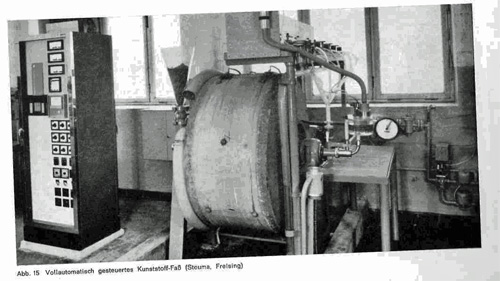

10. Vollautomatische Steuerung: Unsere großtechnische Anlage (Abb. 1) ist zunächst nur für eine halbautomatische Steuerung eingerichtet, d. h., pH-Wert und Temperatur werden automatisch gemessen, registriert und geregelt, beim Wasserzufluss stellen sich Menge und Temperatur automatisch auf die vorgegebenen Sollwerte ein, Ruhe- und Laufzeiten werden automatisch gesteuert, und Chemikalien können automatisch zudosiert werden, wenn die Steuerung über den pH-Wert erfolgt. Es ist aber ohne weiteres möglich, die gleiche Anlage auch mit einer vollautomatischen Steuerung zu versehen. Abb. 15 vermittelt Ihnen nochmals eine Übersicht über unsere vollautomatisch arbeitende Versuchsanlage, deren Einrichtungen wir in einer früheren Veröffentlichung1 ausführlich beschrieben haben, so dass auf diese Ausführungen verwiesen werden kann. Die Steuergeräte* für solche Anlagen, die mit Programmkartensteuerung arbeiten und alle Nassarbeiten der Lederherstellung vollautomatisch durchzuführen gestatten, werden auch nach dem Baukastensystem geliefert, so dass jeder Betrieb auswählen kann, in welchem Maße er zwischen den Grenzen von einfachen Dosierungen und einfacher pH-und Temperaturkontrolle bis zum vollautomatischen Ablauf der gesamten Nassarbeiten variieren will und seine Anlage stufenweise ausbauen kann.

Abbildung 15

Wir finden vielfach die Auffassung vertreten, dass solche vollautomatischen Anlagen nur eingesetzt werden könnten, wenn, entsprechend unseren technologischen Arbeiten, auch ein Durcharbeiten von der Weiche bis zum Ende der Gerbung vorgenommen würde. Das ist aber unzutreffend und missversteht unsere Bestrebungen völlig. Nach dem gewählten System, eine Steuerung der gesamten Produktion über Programmkarten mit Steuerbahnen vorzunehmen, ist jedes Herstellungsverfahren für eine Automatisierung geeignet, und die Anlage ist so flexibel, dass zu jedem Zeitpunkt auf eine andere Rezeptur umgestellt werden kann. Es müssen lediglich eine andere Steuerkarte eingeschoben und die Regler darauf eingestellt werden, sonst sind keinerlei Änderungen erforderlich. Wir sind der Auffassung, dass automatische Anlagen die Entwicklung der Zukunft darstellen, mit der sich jeder Betrieb vertraut machen sollte, wenn er nicht eines Tages in seiner technischen Entwicklung ins Hintertreffen geraten will.

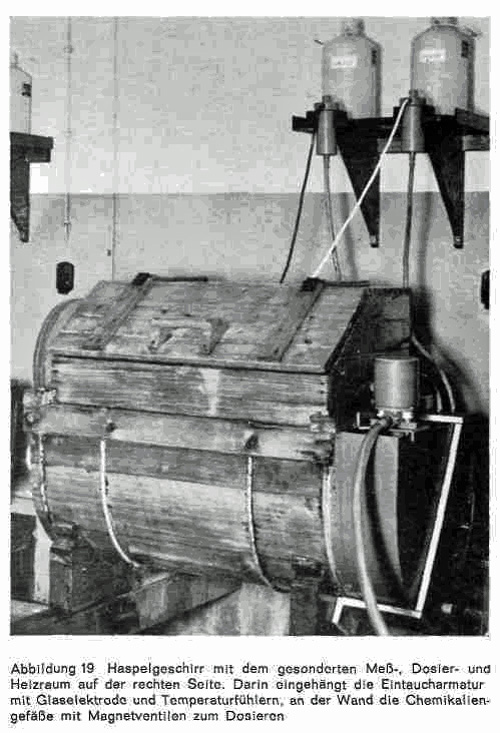

II. Kontinuierliche Kontrolle, halb- und vollautomatische Lenkung der Arbeiten in Haspelgeschirren

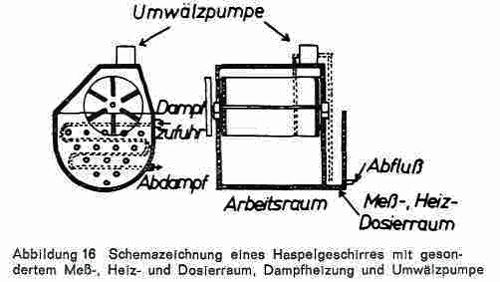

über die zweckmäßigste Abmessung des Arbeitsraumes von Haspelgeschirren, Größe, Lage und Drehzahl des Haspelrades und Antriebsleistung ist erst kürzlich berichtet worden4. Da das Arbeiten in Haspelgeschirren ein genügend großes Flottenverhältnis von 300-400% voraussetzt, bei dessen Unterschreitung die Häute nicht mehr richtig schwimmen und bewegt werden, scheiden bei diesem Arbeitsgerät einige moderne Entwicklungen zur Beschleunigung der Arbeitsvorgänge, die an kurze Flotten gebunden sind, von vornherein aus. Außerdem ist die Auszehrung der Brühen schlechter. Andererseits ist die Bewegung des Hautmaterials in Haspelgeschirren besonders schonend und weitgehend gleichförmig so dass man vielfach nicht auf ihren Einsatz verzichten will. Der Einbau einer automatischen Kontrolle und einer halb-oder vollautomatischen Lenkung der Arbeitsvorgänge ist in Haspelgeschirren einfacher als im Fass, weil das Arbeitsgerät stillsteht und daher ein gesonderter Raum für das Messen, Dosieren und Heizen in einfacher Weise seitlich angebaut werden kann und durch eine gelochte Zwischenwand mit dem Reaktionsgefäß verbunden ist. Abb. 16 zeigt links die gelochte Zwischenwand und gestrichelt die in den Heizraum eingebaute Heizschlange und rechts den getrennten Mess-, Heiz- und Dosierraum, in den die Eintaucharmatur mit Elektrodensystem und Temperaturfühler eingehängt wird und in den auch die Chemikalien über Magnetventile von den Vorratsbehältern her zufließen.

Abbildung 16

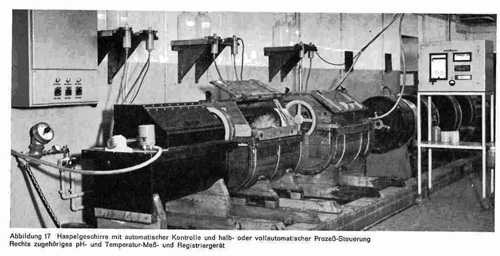

Abb.17 zeigt unsere Versuchsanlage, bestehend aus 3 so ausgerüsteten Haspelgeschirren und rechts dem erforderlichen Steuergerät für die Messung und Registrierung der pH- und Temperaturwerte und die Steuerung der Heizung und der Dosierung der Chemikalien, soweit sie über den pH-Wert gesteuert wird. Zwei Haspelgeschirre bestehen aus Holz, das im Vordergrund links sichtbare ist aus Kunststoff gefertigt und hat für die Automatisierung ähnliche Vorteile wie das Kunststoff-Fass.

Moderne Haspelgeschirre sollten mit folgenden Einrichtungen versehen sein:

1. Programmschaltung für Ruhe-und Laufzeiten. Auch der Antrieb der Haspelgeschirre sollte mit einer Steueranlage für Lauf-und Stillstandzeiten versehen sein, denn insbesondere bei Einsatz als Weich- und Äscherhaspel ist es zweckmäßig, die Geschirre auch über Nacht in regelmäßigen Abständen laufen zu lassen (Bild 17 links).

Abbildung 17

2. Anbringung einer Umwälzpumpe. Beim normalen Arbeiten ist die Bewegung und der Austausch der Flüssigkeit zwischen Arbeitsraum und Messraum so gut, dass bei einem Aufheizen und Zudosieren im Mess-, Heiz- und Dosierraum in ganz kurzer Zeit ein entsprechender Ausgleich mit der Flüssigkeit des Arbeitsraumes erfolgt. Nach dieser Richtung durchgeführte umfangreiche Vergleichsmessungen haben gezeigt, dass mit einer pH-Differenz unter ± 0,1 und einer Temperaturdifferenz unter 1 ° C zwischen Mess-und Heizraum gerechnet werden kann. Wird aber mit der unter 1 beschriebenen Programmschaltung für Ruhe- und Laufzeiten gearbeitet und soll die Heizung auch während der Ruhezeiten für eine stets gleichmäßige Weich- und Äschertemperatur sorgen, so muss zusätzlich eine kleine Umwälzpumpe (Abb. 16) vorgesehen werden, die die Haspelflüssigkeit auch in den Ruhezeiten aus dem Arbeitsraum in den Heizraum pumpt und damit eine ständige Flüssigkeitsbewegung gewährleistet.

3. Wassermenge und Wassertemperatur. Um zu gewährleisten, dass bei jeder Wasserzugabe die zulaufende Menge exakt abgemessen und die richtige Wassertemperatur erhalten wird, auch wenn sich die Druckverhältnisse in den Zuleitungen für Heiß-und Kaltwasser ändern, kann die gleiche Einrichtung eingeschaltet werden, die wir auch für die entsprechende Dosierung beim Fass vorgeschlagen haben (Abb. 17 links). Dabei kann es auch hier zweckmäßig sein, statt der einfachen Wasseruhr ein automatisches Mengeneinstellwerk mit Abstellventil zu verwenden, das die Zufuhr automatisch sperrt, wenn die gewünschte Menge durchgelaufen ist, ohne dass dadurch eine Arbeitskraft blockiert wird (Abb. 7).

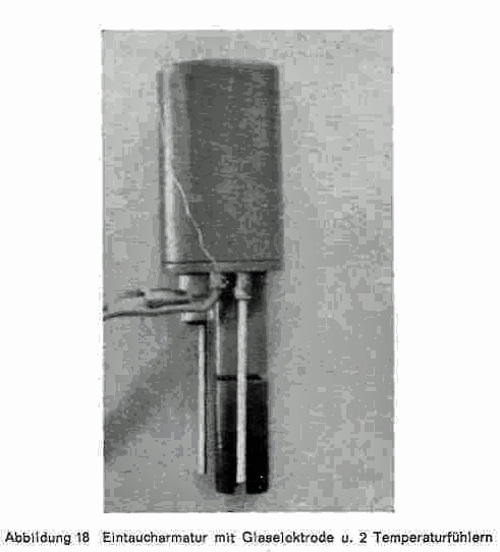

4. Kontinuierliche pH- und Temperaturkontrolle. Um auch beim Arbeiten in Haspeln für eine exakte Betriebskontrolle die pH- und Temperaturwerte der Fassflüssigkeit kontinuierlich messen und registrieren zu können, braucht die Eintaucharmatur mit Glaselektrode und Temperaturfühler (Abb. 18) lediglich in den Messraum eingehängt zu werden.

Abbildung 18

Das in Abbildung 17 ersichtliche pH- und Temperatur-Mess- und -Registriergerät gestattet dann wie beim halbautomatischen Arbeiten im Fass zugleich auch eine automatische pH-Wert-Regulierung und eine automatische Temperaturregelung, um die Temperatur der Haspelflüssigkeit stets konstant halten oder aufheizen zu können. In unserer halbautomatischen Anlage erfolgt diese Heizung mit elektrischen Heizschlangen, in der Praxis kann sie aber wie beim Fass mittels Dampf erfolgen, wobei die Heizeinrichtung von einem Kontakt am Schreibgerät gesteuert wird und das in die Dampfzuleitung zur Heizschlange eingebaute Dampfventil so öffnet und schließt, dass über die Heizkammer ein Aufheizen bzw. Konstanthalten der Brühentemperatur im Haspel mit Sicherheit gewährleistet wird. Für die automatische pH-Regulierung sind über jedem Haspelgeschirr (Abb. 17 und 19) zwei Gefäße mit Säure bzw. Alkali vorhanden, deren Dosierventile (Magnetventile) sich öffnen, wenn die Sollwerte über- oder unterschritten werden, so dass Säure bzw. Alkali zufließt, bis der geforderte pH-Wert erreicht ist.

Abbildung 19

5. Automatische Steuerung. Selbstverständlich kann auch die Haspelanlage mit einer Steuereinrichtung für die vollautomatische Steuerung versehen werden. Für diese Steuerung ist die gleiche Einrichtung wie am Fass mit allen nur denkbaren Variationsmöglichkeiten, die den jeweils örtlichen Verhältnissen angepaßt werden, einsatzfähig.

Dass Haspelgeschirre im Betrieb zur Mechanisierung, insbesondere der zeitraubenden Entleerung,

a) wenn sie im Boden eingelassen sind, mit Fülleinsätzen versehen werden,

b) wenn sie hochgestellt sind, mit Türen in der Fass-wandung versehen oder als Kipphaspel gebaut werden,

sei hier nur am Rande erwähnt, da eine Beschreibung solcher Einrichtungen die Themenstellung dieser Veröffentlichung überschreiten würde.

III. Zentrale für die mit den Nassarbeiten in Zusammenhang stellenden Zubesserungen und Befehlserteilungen

Die aus den Bildern 5, 6, 8 und 10 ersichtliche Methode, die für die Nassarbeiten erforderlichen Zugaben fester oder gelöster Chemikalien mittels Trichters direkt am Fass vorzunehmen und auch die Mess- und Regelgeräte in der Nähe der Fässer anzubringen, ist nur für Kleinanlagen zu empfehlen. Bei größeren Produktionsanlagen empfiehlt sich, diese Einrichtungen entweder im gleichen Raum auf einer Brücke unmittelbar über den Fässern oder besser vollkommen gesondert für alle Fässer zentral zusammen zufassen. Die Zentrale kann bei Arbeitshallen erhöht am Kopfende der Halle angebracht werden, wobei dann der leitende Techniker einen Überblick über alle zu überwachenden Fässer hat und die Lösungen von dort den verschiedenen Fässern mit Rohren zugeleitet werden. Sie kann aber auch - was man schon heute in manchen Betrieben findet - in den Raum über die Fasshalle verlagert werden. Im letzteren Falle besteht kein direkter Kontakt zwischen Fasshalle und Zentrale, in der Halle werden lediglich die Fässer beschickt, und das Ende dieser Arbeiten, d. h. die Startbereitschaft der gefüllten Fässer, durch Lichtsignal der Zentrale gemeldet, wodurch gleichzeitig auch eine Arbeitsschutzbarriere vor dem Fass blockiert wird. Alle weiteren Befehle und Zugaben erfolgen von der Zentrale, und erst nach Abschluss der Arbeiten zeigt ein zweites Lichtsignal nach unten an, dass das Fass entleert werden kann, wodurch dann zugleich auch die Blockierung der Fassbarriere aufgehoben wird. Diese Zentrale ist so einzurichten, dass das ganze Geschehen im Fass mit einem Minimum an Arbeitskräften und einem Optimum an Zuverlässigkeit gesteuert und überwacht werden kann. Unabhängig davon, ob nur eine automatische Kontrolle vorgesehen oder auch das Geschehen im Fass halb- oder vollautomatisch gesteuert wird, sollten in der Zentrale folgende Einrichtungen zusammengefasst werden, wobei auch hier der Vollständigkeit halber erwähnt sei, dass die diesbezüglichen Einrichtungen beim Arbeiten in Haspelgeschirren sinngemäß die gleichen sein würden.

1. Die Mess-, Registrier- und Regelgeräte für die kontinuierliche pH- und Temperaturmessung bzw. die Steuerschränke für die vollautomatische Regelung (Abb. 15) sind in der Zentrale zusammenzuFassen. Dadurch erhält der leitende Techniker die Möglichkeit, den Stand der Arbeiten in allen Fässern zu jedem Zeitpunkt an den Schreibgeräten zu überblicken und mit den Sollwerten zu vergleichen. Sind die vollautomatischen Anlagen mit Alarmvorrichtungen versehen, die Funktionsfehler anzeigen, so kann er ohne großen Arbeitsaufwand von der automatischen Steuerung zur Handsteuerung umschalten, ohne dadurch zeitlich stark belastet zu werden.

2. Wird die Zugabe des Wassers nach Menge und Temperatur nicht vollautomatisch gesteuert, so sind die automatischen Mischaggregate zur Mischung von Kalt- und Heisswasser und die Mengenzähler für jedes Fass auch in der Zentrale zusammenzufassen. Man sollte dann bei Handsteuerung über jedem Messgerät auch die Schalter anbringen, die für das gleiche Fass die Drehrichtung zu ändern gestatten, um durch gleichzeitige Bedienung beider Einrichtungen die Lenkung eines diskontinuierlichen Spülens mit einem Minimum an Arbeitsaufwand durchführen zu können.

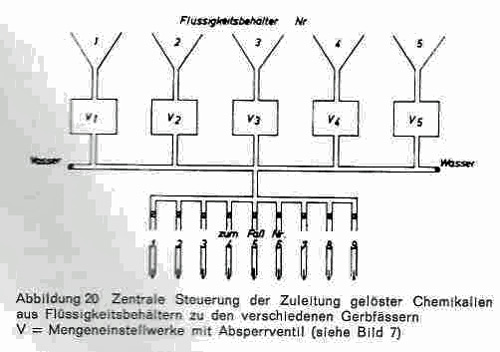

3. Die Zugabe der gelösten Chemikalien wird ebenfalls von der Zentrale aus vorgenommen. In kleineren Betrieben wird man vielleicht an dem alten Verfahren festhalten, die Chemikalien für jede Partie getrennt abzuwiegen und aufzulösen, und in diesem Fall befinden sich in der Zentrale für jedes Fass Lösegefäße, aus denen die Chemikalien dem Fass zufließen, wenn der Hahn von Hand oder automatisch geöffnet wird. In mittleren oder größeren Betrieben wird dagegen die Zugabe zweckmäßig mit Stammlösungen aus Flüssigkeitsbehältern erfolgen, die genügend groß sind, um eine Menge für eine ganze Serie von Partien zur Verfügung zu haben. Die Chemikalien werden in gesonderten Lösebehältern in stets gleicher Konzentration gelöst, von dort in die Vorratsbehälter gepumpt, und es ist zweckmäßig, die Zentrale auch mit einer kleinen Laboreinrichtung zu versehen, um jede Stammlösung vor ihrem Einsatz auf ihren tatsächlichen Gehalt an wirksamer Substanz zu untersuchen. Von den Flüssigkeitsbehältern führen,Rohrleitungen über Messeinrichtungen mit automatischer Mengeneinstellung (siehe auch Abb. 7) zu den verschiedenen Fässern. Abb. 20 zeigt das Schema einer solchen Chemikalienverteilung bei Handbedienung mit fünf Flüssigkeitsbehältern, fünf Messeinrichtungen (V) und einer Aufteilung auf neun von der Zentrale aus zu bedienende Fässer. Bei vollautomatischen Anlagen wird das öffnen der Messaggregate und der Ventile zu den zugehörigen Fassleitungen vom Befehlsschrank aus über die Lochkarte gesteuert. Dabei sollte in einer solchen Rohranlage nie ein Wasserzufluss vergessen werden, um durch kurzes Nachspülen nach jedem Chemikaliendurchfluss die Leitungen sauber zu halten und gegenseitige Reaktionen und Ausfällungen zu vermeiden.

Abbildung 20

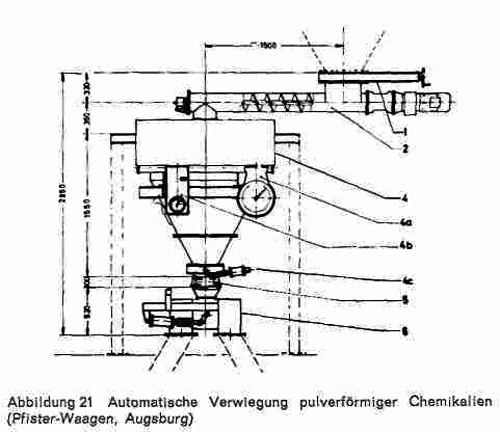

4. Das Verwiegen und Dosieren von festen Chemikalien (Äschermitteln, Beizpräparaten, Chromsalzen, eventuell Entkälkungsmitteln) kann ebenfalls in allen Variationen mechanisiert und teil- bzw. vollautomatisiert werden. Geeignete Dosieraggregate werden von vielen Spezialfirmen geliefert, hier soll nur auf einige Grundprinzipien eingegangen werden. Entscheidend für die Leistungsfähigkeit solcher Aggregate ist neben der Messgenauigkeit der Waage selbst der Zerkleinerungsgrad des abzuwiegenden Gutes (körnig, mehlartig), sein Schüttgewicht, seine Förderwilligkeit (leicht oder schwer laufend), sein Feuchtigkeitsgehalt, seine Hygroskopizität usw. Die abzuwiegenden Chemikalien werden zweckmäßig in Silos gelagert und von dort mittels geeigneter Einlauforgane der Waage zugeführt. Diese bringen das Wiegegut zur Dosierwaage, füllen sie mit der Menge, die dem eingestellten Gewicht entspricht, und beenden die Zuführung bei Erreichung des Sollgewichts. Die Zuführung kann im freien Fall unter Einschaltung von Grob- und Feinstromklappen erfolgen, wobei die Klappen den Materialzulauf stufenweise drosseln, wenn sich das Gewicht der gewünschten Menge nähert, und schließlich abstoppen, wenn dieses Gewicht erreicht wird. Sie kann aber auch durch Dosierschnecken, Dosierbänder oder Vibrationsrinnen und -röhre vorgenommen werden, die ihre Tätigkeit bei Erreichung des Sollwertes selbsttätig beenden. Dabei kann jede Waage mit mehreren (meist 1-4) Zuführvorrichtungen versehen werden, so dass alle Festchemikalien mit der gleichen Waage abgewogen werden können.

Geeignete Waagen stehen in den verschiedensten Konstruktionen zur Verfügung. Die Einstellung der Schüttmengen kann von Hand erfolgen, durch Voreinstellung an Einstellknöpfen mechanisiert oder über Lochkartensteuerung vorgenommen werden, wobei die Wiegeköpfe und Steuerungsaggregate nicht unmittelbar neben der Waage zu stehen brauchen, sondern in beliebiger Entfernung von der Waage, also auch in unserer Zentrale, aufgestellt werden können. Durch Einschaltung entsprechender Regel- und Steueranlagen kann jeder Grad der Automatisierung von einer Teil- bis zur Vollautomatik erreicht werden, im letzteren Falle können bei vollautomatischen Gerbanlagen auch die Abwiegevorgänge mit der automatischen Steuerung der Gerbvorgänge direkt kombiniert werden. Zweckmäßig werden die Waagen mit Zählwerk versehen, das die gewogene Menge registriert und damit auch eine nachträgliche Kontrolle des richtigen Abwiegens gestattet. Die Entleerung der Waagen erfolgt entweder von Hand oder ebenfalls automatisch als Bodenentleerung mit Bodenklappe, Kippschale, Bodenventil, Trommelgefäß usw. Wichtig ist, dass zuverlässig eine restlose Entfernung der Chemikalien aus der Waage erfolgt, zur besseren Behälterentleerung können zusätzlich Rüttler oder Klopfer angebracht werden. Einlauforgan, Waage und Ableitungsrohrwerden mit flexiblen Verbindungen (Staubmanschette) möglichst staubdicht miteinander verbunden. Nach der Entleerung steht die Waage dann wieder für die nächste Wägung zur Verfügung.

Abb. 21 zeigt die Schemazeichnung einer Anlage zum automatischen Verwiegen pulverförmiger Chemikalien*. Das Gut fließt nach öffnen des handbetätigten Flachschiebers (1) auf die Förderschnecke (2) mit vollkommen geschlossenem Rohrtrog und je einem Ein- und Auslauf, deren Antrieb über eine elastische Kupplung mit überlastsicherung erfolgt. Bei 4 befindet sich die Behälterwaage, bei 4a der Wiegekopf mit Gewichtsanzeiger, bei 4b ein Komponenten-Vorwahlgerät zur Vorwahl und Speicherung jeder gewünschten Gewichtswerte. Ist das eingestellte Gewicht erreicht, so stellt sich die Förderschnecke automatisch ab. Die Entleerung erfolgt bei 4 c über eine elektrisch-pneumatische Drosselklappe.

Abbildung 21

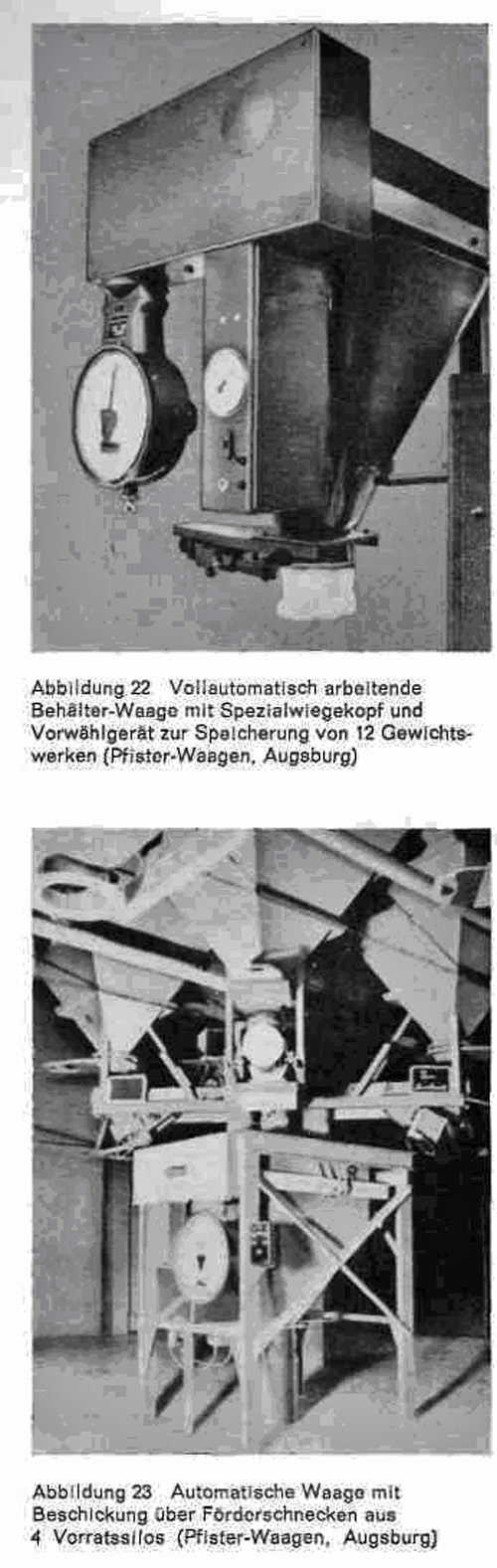

Bei 5 befindet sich eine Staubmanschette, bei 6 ein Zweifachteiler mit Ausblasdüse (um Materialablagerungen zu vermeiden), durch den das Gut zu dem zu beschickenden Fass gelenkt wird. Man kann also je nach dem Verteilungssystem mehrere Fässer über die gleiche Waage bedienen. Vom Verteiler fließt das Wiegegut mittels Rohrsystem zur Förderschnecke in der Fassachse (Abb. 4) oder zur Entleerung in das Haspelgeschirr. Abbildung 22 zeigt eine vollautomatisch arbeitende Behälterwaage mit Spezialwiegekopf und Vorwählgerät zur Speicherung bis zu 12 Gewichtswerten, Abbildung 23 eine automatische Waage mit wahlweiser oder additiver Beschickung und Förderschnecken aus vier Vorratssilos. Abbildung 24 gibt eine entsprechende Gefäßwaage anderen Fabrikats mit drei Beschickungen aus drei Silos wieder, und Abbildung 25 schließlich zeigt die Schemazeichnung einer Bizerba-Anlage* mit Zugabe aus fünf Silos unter Dosierung in einen gemeinsamen Wiegebehälter mittels Vibrationsrinnen, Gewichtsvorwahl durch Lochkarten, an deren Stelle auch Handsteuerpulte treten können, und automatischer Wiegebehälterentleerung. Diese Beispiele sollen indessen nur Anregungen geben, ohne Zweifel sind auch viele andere Möglichkeiten zur Erreichung des gleichen Zieles gegeben.

Abbildung 22,23,24 und 25

Mit der vorliegenden Veröffentlichung sind unsere Entwicklungsarbeiten über die Automatisierung der Kontrollen und der Arbeitsvorgänge in Fass und Haspelgeschirren, soweit sie die apparative Seite dieses Probülms betreffen, zunächst zum Abschluss gekommen. Über die technologische Seite wird in weiteren Veröffentlichungen noch ausführlich berichtet.

Es ist uns ein Bedürfnis, dem Wirtschaftsministerium des Landes Nordrhein-Westfalen herzlich für die finanzielle Unterstützung zu danken, die wir für diese Entwicklungsarbeiten erhalten haben.

Literaturverzeichnis:

- 2. Mitteilung: H. Herfeld, J. Otto, M. Oppelt, E. Häussermann und H. Rau: über die Rationalisierung der Lederherstellung und die Sicherung einer gleichmäßigen Lederqualität durch automatische Kontrollen und Vollautomatisierung der Nassarbeiten im Fass, Das Leder 16, 201 (1965)

- H. Herfeld, Das Leder 15, 157 (1964)

- Siehe Gerbereiwissenschaft und -praxis, Oktober 1966

- H. Diekmann, Gerbereiwissenschaft und -praxis, Mai 1966, G. Wie-gand, ebenda, Dezember 1966

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie