Inhaltsverzeichnis

50 Vergleichende Untersuchungen verschiedener Brandsohlmaterialien aus dem Jahre 1964

Von H. Herfeld und G. Königfeld

Comparative Examinations of Different Insole Materials

There is reported on thorough examinations in the field of insoles, whereby a rather large number of types of leather insoles has been compared with different exchange materials that are on the market. There have been compared the specific weight and thickness, the behaviour of the materials under the influence of water and sweat, the strength properties, the reaction upon elongation, the bending capacity, the permeability to air and water vapour, the caloric conductibility and especially the behaviour to the action of water and water vapour, so important for insoles. These laboratory experiments have been completed by the results of practical wear tests. At most of the above-named properties there have been ascertained considerable advantages of the leather insole against only relatively few disadvantages.

Nachdem wir in einer ersten Veröffentlichung dieser Untersuchungsreihe über die Unterschiede verschiedener Schuhbesohlungsmaterialien in struktureller und tragehygienischer Hinsicht berichteten, sollen im vorliegenden Bericht die Ergebnisse vergleichender Untersuchungen an verschiedenen Brandsohlmaterialien mitgeteilt werden. Die Brandsohle ist bekanntlich für den Schuhbau ein außerordentlich wichtiges Bauelement. Sie hat bei den hauptsächlichsten Macharten einmal eine wichtige schuhtechnische Aufgabe, weil an ihr Ober- wie Unterbau befestigt werden und damit eine besonders gute Strukturfestigkeit verlangt werden muss, da sonst leicht mit einem „Abnähen„ oder sonstigen Zerstörungen der Brandsohle auch ein Unbrauchbarwerden des ganzen Schuhes eintritt. Zum andern hat sie für den Träger der Schuhe entscheidende tragehygienische Aufgaben zu erfüllen. Sie muss genügend weich und flexibel sein und eine gute, individuelle Fußbettung zu erreichen gestatten. Sie muss genügend porös sein und die feuchten Ausdünstungen des Fußes leicht aufnehmen, um damit zu gewährleisten, dass der Fuß auch bei stärkerem Schweißaustritt, wie er insbesondere bei geschlossenen Schuhmodellen auftritt, trocken bleibt, da sonst ein Durchweichen der Haut und ein Wundscheuern, insbesondere im Vorderschuh auftritt, die Gefahr der Fußpilzentwicklung gesteigert wird, und außerdem feuchte Füße das Wohlbefinden des Trägers in starkem Maße ungünstig beeinflussen. Sie muss andererseits die aufgenommene Feuchtigkeit über Nacht wieder in genügendem Maße abgeben, so dass der Träger beim Anziehen des Schuhes am nächsten Morgen nicht das Gefühl der Feuchtigkeit und Kälte bekommt, und schließlich dürfen die Brandsohlmaterialien durch den aufgenommenen Schweiß nicht in ihrer Beschaffenheit ungünstig verändert werden, insbesondere nicht nennenswert schrumpfen, verhärten und ihre Strukturfestigkeit einbüßen.

Auch im Bereich der Brandsohle sind im Laufe der Jahre zu dem klassischen Material Leder eine Reihe anderer Werkstoffe hinzugekommen, deren für die Schuhfabrikation wichtigster Vorteil darin besteht, dass sie billiger als Leder sind und als ein in Dicke und Fläche einheitlicheres Material ein rationelleres Ausstanzen und Vorbereiten der Bodenmaterialien in der Schuhfabrik zu erreichen gestatten. Den Verbraucher interessieren diese Vorteile aber nicht, für ihn ist vor allem entscheidend, ob und inwieweit die verschiedenen Materialien den oben skizzierten, an die Brandsohle unbedingt zu stellenden Anforderungen gerecht werden. Daher war den durchgeführten Untersuchungen die Aufgabe gestellt, die Vor- und Nachteile der verschiedenen für Brandsohlen verwendeten Materialien durch objektive Untersuchungen exakt in Vergleich zu setzen und damit zu überprüfen, ob und inwieweit die von den Herstellern gemachten, aber nie exakt belegten Vorzüge ihres Materials wirklich zutreffen. Auch das Prüf- und Forschungsinstitut für die Schuhherstellung in Pirmasens hat vor einiger Zeit über neue Brandsohlmaterialien berichtet, doch da die in diesem Bericht gemachten Angaben nicht zahlenmäßig belegt sind, konnten sie nicht zum Vergleich mit unserem Zahlenmaterial herangezogen werden.

1. Untersuchte Materialien und Art der Prüfung

Um einen exakten Vergleich zu ermöglichen, wurden Brandsohlleder und deren Austauschstoffe in größerem Umfange herangezogen und für jede Werkstoffgruppe Fabrikate ausgewählt, die für die betreffende Werkstoffart als repräsentativ gelten können. An Brandsohlledern wurden 4 Narbenleder und 8 Fiexibelspaltleder herangezogen, und außerdem wurde ein Flexibelspaltleder mitverwendet, das nach einem Kondensations-Gerbverfahren der Zellstoffabrik Waldhof hergestellt wurde und sich nach unseren früheren Untersuchungen als einwandfrei schweiß- und hitzebeständig erwiesen hatte. Die Ergebnisse dieses Leders sind in den nachfolgenden Tabellen unter der Bezeichnung „Sondergerbung“ getrennt angeführt.

An Austauschmaterialien wurden einmal 7 verschiedene Lederfaserwerkstoffe (Lefa) herangezogen, also Materialien, die aus Lederfasern und Bindemitteln bestehen. Dabei handelt es sich in einem Fall um ein auf Rundsiebmaschine gearbeitetes geschichtetes Material, das nach seinen Eigenschaften in die Gruppe mit der Bezeichnung „Lefa II„ gehört, bei den anderen Materialien um ungeschichtete „gegossene“ Werkstoffe der Gruppe „Lefa I„. Außerdem wurden 6 verschiedene Werkstoffe verwendet, die auf Vliesbasis oder ähnlicher Grundlage aufgebaut sind, also aus einem Cellulose- oder Textilvlies und Bindemitteln bestehen. In zwei Fällen handelt es sich um Texon, Qualität 437 und 448, bei den vier anderen Materialien um folgende Werkstoffe:

1.Viledon ST 1252 der Firma Carl Freudenberg, Weinheim,

2.Bontex im Vertrieb der Leder-AG., Frankfurt a. M.,

3.Artikel VK 3200 R der Firma Franz Kalff & Co., Stotzheim,

4.Iron Poron 134 der Rogers Corp., Rogers/Cennecticut.

Die Ergebnisse dieser Werkstoffe sind in der Gruppe „andere Materialien“ zusammengefasst, doch haben wir die Ergebnisse der beiden Texone, da dieses Material von den Werkstoffen der Gruppe der „anderen Materialien„ z. Z. in Deutschland am meisten eingesetzt wird, noch gesondert angeführt. Schließlich haben wir in den Kreis der Untersuchungen 3 verschiedene Qualitäten von Brandsohlpappen einbezogen, obwohl wir uns auf Grund früherer Erfahrungen darüber klar waren, dass Pappen ein grundsätzlich weniger geeignetes Material darstellen und besonders hinsichtlich Wasser- und Schweißbeständigkeit nicht den Eigenschaften der übrigen Gruppen entsprechen. Für einen vollständigen Vergleich schien uns aber auch die Berücksichtigung dieser Gruppe notwendig zu sein.

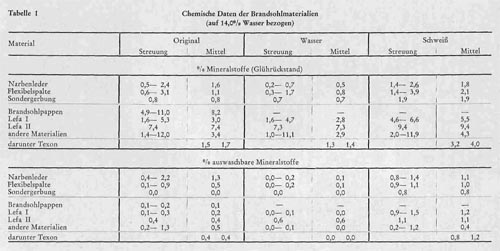

Alle Materialien wurden einer chemischen Untersuchung unterzogen, die dabei erhaltenen Ergebnisse für Mineralstoffgehalt, Gehalte an auswaschbaren Mineralstoffen und organischen Stoffen sowie die pH-Werte des wäßrigen Auszuges sind aus Tabelle 1 ersichtlich.

Sämtliche Leder waren pflanzlich-synthetisch gegerbt, nur bei 1 Narbenleder, 3 Flexibelspaltledern und dem Leder in Sondergerbung deuten geringe Chromoxidgehalte zwischen 0,2 und 0,5% darauf hin, dass eine schwache Chromvorgerbung erfolgte. Alle Leder waren gut und gleichmäßig durchgerbt, die Durch-gerbungszahlen lagen bei den Narbenledern zwischen 67 und 97 (Mittel 84), bei den Flexibelspaltledern zwischen 60 und 73 (Mittel 69). Der Fettgehalt schwankte bei den Narbenledern zwischen 0,8 und 3,8 (Mittel 2,0%), bei den Flexibelspalten zwischen 0,3 und 3,4% (Mittel 1,3%), wobei sich ohne Zweifel eine etwas stärkere Fettung, soweit sie das Saugvermögen nicht ungünstig beeinflusst, für die Schweißbeständigkeit vorteilhaft auswirkt. Die Höhe des Mineralstoffgehalts ist in keinem Falle zu beanstanden, wenn man die auswaschbaren Mineralstoffe bewertet, die ja für die Tragehygiene allein von Interesse sind und daher in Zukunft stärker als der Gesamtmineralstoffgehalt für die Beurteilung herangezogen werden sollten. Bezüglich der Höhe der auswaschbaren Mineralstoffe und organischen Stoffe zeigen die Flexibelspalte im Mittel erheblich niedrigere Werte als die Narbenleder. Die Aziditätsverhältnisse sind bei allen Ledern normal, der pH-Wert des wässrigen Auszuges liegt stets über 3,5, so dass Säureschädigungen des Leders oder Hautreizungen durch Säureeinwirkungen nicht auftreten dürften.

Bei den übrigen Brandsohlmaterialien ergeben sich hinsichtlich der chemischen Daten ebenfalls keinerlei Bedenken. Zwar haben einige Werkstoffe recht beträchtliche Gesamtmineralstoffgehalte, bei dem Lefa-II-Werkstoff 7,4%, bei - einer Pappe 11,0%, bei einem der „anderen Materialien“ sogar bis zu 12,0%, doch liegen auch diese hohen Mineralstoff mengen zum größten Teil nicht in auswaschbarer Form vor, so dass sie vom Standpunkt der Tragehygiene nicht zu beanstanden sind. Der Gehalt an auswaschbaren Mineralstoffen und an auswaschbaren organischen Stoffen ist bei allen diesen Werkstoffen so gering, dass nachteilige Wirkungen nicht anzunehmen sind. Das gleiche gilt auch für die ermittelten pH-Werte, wobei die Lederfaserwerkstoffe und Pappen durchweg eine schwach saure Reaktion aufweisen, die pH-Werte der „sonstigen Werkstoffe„ sich um den Neutralpunkt herum bewegen. Der Vollständigkeit halber sei noch erwähnt, dass für die Herstellung der Lederfaserwerkstoffe anteilig Chromlederabfälle verwendet wurden und ihr Chromoxidgehalt daher zwischen 0,3 - 3,3% (Mittel 1,1%) schwankte.

Es war zu erwarten, dass die Proben nach Wasserbehandlung (s. u.) geringere Gehalte an auswaschbaren Mineralstoffen und organischen Stoffen aufwiesen, und dass im ursprünglichen Zustand diesbezüglich vorhandene Unterschiede sich dadurch weitgehend ausgleichen. Die entsprechenden Daten der schweißbehandelten Proben (s. u.) liegen infolge der Einlagerung von Bestandteilen der Schweißflüssigkeit entsprechend höher als bei den wasserbehandelten Proben. Die pH-Werte wurden natürlich durch die Einwirkung der alkalischen Schweißflüssigkeit ebenfalls erhöht, doch liegen sie für die untersuchten Leder infolge der sauren Reaktion und Pufferwirkung der auswaschbaren eingelagerten Gerb- und Nichtgerbstoffe, auf die Graßmann und Stadler bereits hingewiesen hatten, noch im schwach sauren Gebiet.

Da die Beanspruchung der Brandsohle beim Tragen des Schuhes eine sehr vielfältige ist, mussten zur Erfassung ihres Verhaltens auch eine Vielzahl von Einzeluntersuchungen durchgeführt werden. Die Untersuchung erfolgte für alle Materialien stets nach der gleichen Methode, und zwar einmal im vorgelegten Zustand und zum andern nach Wasser- und Schweißeinwirkung, um festzustellen, inwieweit die Eigenschaften durch diese Einwirkungen ungünstig beeinflusst werden.

Tabelle 1

Die Schweißbehandlung wurde in einer früher entwickelten Kurzprüfung so durchgeführt, dass die Proben nach Klimatisierung und Feststellung ihrer Fläche in Schalen mit 500% ihres Gewichts einer Schweißflüssigkeit übergossen wurden, die 1,0% Kochsalz, 0,6% Ammoniumkarbonat und 0,2% sek. Kaliumphosphat enthielt und mit Natronlauge (gegebenenfalls auch mit Säure, da ganz frisches Ammoniumkarbonat alkalischer reagiert) auf pH 9,0 eingestellt wurde. Die Proben wurden darin 24 Stunden bei 35° C belassen, beidseitig kurz mit destilliertem Wasser abgespült, 24 Stunden bei Raumtemperatur getrocknet und dann erneut in 500% frischer Schweißlösung eingelegt. Diese Behandlung wurde insgesamt fünfmal durchgeführt, nach der letzten Behandlung wurden die Proben 24 Stunden bei Raumtemperatur getrocknet und weitere 24 Stunden bei 20° C und 65% relativer Luftfeuchtigkeit klimatisiert. Dann wurde wieder die Fläche ermittelt, und aus den so behandelten Proben wurden die Muster für die hier durchzuführenden Einzelbestimmungen entnommen.

Um schließlich festzustellen, ob etwa auftretende Veränderungen tatsächlich durch die Schweißeinwirkung verursacht sind, oder ob unter Umständen nur die Flüssigkeitseinwirkung einen vorhandenen Walz-oder Presseffekt aufgelockert hat, wurden Gegenproben einer Wasserbehandlung unterzogen, d. h. in gleicher Weise, aber unter Verwendung von destilliertem Wasser behandelt.

Sämtliche so vorbehandelten Proben wurden in gleicher Weise hinsichtlich der verschiedenen Eigenschaften untersucht mit Ausnahme der Brandsohlpappen, die sich schon bei der wiederholten Wasserbehandlung so stark deformierten und in einzelne Schichten auflösten, dass eine Untersuchung nicht mehr möglich war. Daher werden für die Pappen nur die Ergebnisse im Originalzustand angegeben. Die erhaltenen Ergebnisse sind in den Tabellen 2 - 23 des vorliegenden Berichts zusammengestellt, wobei aus dem sehr umfangreichen Zahlenmaterial für jede Gruppe die Mittelwerte und die Grenzen der Schwankungen angeführt sind. Bei den Festigkeits- und Dehnbarkeitswerten wurden die entsprechenden Untersuchungen in zwei Richtungen durchgeführt, da sich die Werte erfahrungsgemäß in Längs- und Querrichtung stark unterscheiden. In diesen Fällen enthalten die Tabellen in der Rubrik der „Streuungen“ zwei Zahlenspannen, von denen die obere für jeden Werkstoff stets die niedrigeren Zahlen, die untere dagegen die in der Richtung senkrecht dazu ermittelten höheren Zahlen umfasst. Schließlich wurden auch Trageversuche durchgeführt, über deren Ergebnisse in einem gesonderten Abschnitt berichtet wird.

2. Gewicht und Dicke

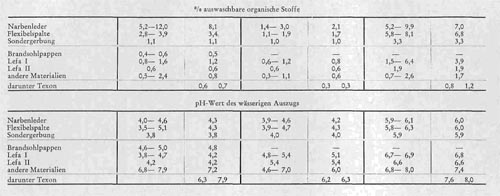

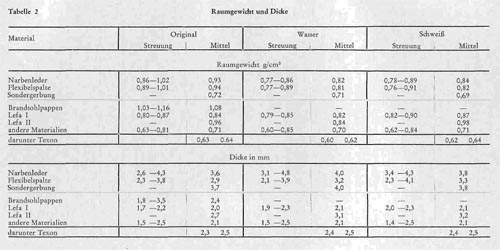

Die Bestimmung des Raumgewichts erfolgte nach der internationalen Norm IUP/5. Nach den Ergebnissen in Tabelle 2 liegt das Raumgewicht bei den Ledern zwischen 0,86 und 1,02, ein besonders niedriges Raumgewicht zeigt das Leder der „Sondergerbung„ mit 0,72.

Tabelle 2

Die Brandsohlpappen sind spezifisch schwerer als Leder, das Raumgewicht des Lefa-II-Materials liegt in der Größenordnung des Leders, während die Lefa-I-Werk-Stoffe und insbesondere die „anderen Materialien“ sämtlich, also auch in allen Einzelwerten ein geringeres Raumgewicht als Leder aufweisen. Die Unterschiede gleichen sich nach Wasser-und Schweißbehandlung weitgehend aus, da im Falle des Leders durch die Flüssigkeitseinwirkung der Walzeffekt aufgehoben und damit eine Lockerung des Fasergefüges bewirkt wird. Dadurch tritt ein verhältnismäßig starkes Absinken des Raumgewichts ein, was bei den Austauschwerkstoffen praktisch nicht der Fall ist. Zwischen Wasser- und Schweißbehandlung haben sich diesbezüglich grundsätzliche Unterschiede nicht ergeben.

Tabelle 2 gibt ferner die nach DIN 53 326 für die verschiedenen Materialien ermittelten Dickewerte wieder. Danach liegt die Dicke der Austauschwerkstoffe, von einigen Brandsohlpappen abgesehen, durchweg niedriger als die der untersuchten Leder. Da durch Wasser- und Schweißeinwirkung die Dicke der Austauschmaterialien kaum beeinflusst wird, die Leder dagegen infolge der Aufhebung des Walzeffekts eine Erhöhung der Dicke erfahren, liegen die Mittelwerte nach Wasser- und Schweißeinwirkung zwischen Leder einerseits und Austauschstoffen andererseits noch weiter auseinander. Eine Ausnahme macht unter den Austauschstoffen lediglich der Lefa-Il-Werkstoff, der - wohl infolge einer geringeren inneren Bindung - eine stärkere Auflockerung als die übrigen Lefa-Materialien erfährt. Zwischen Wasser- und Schweißeinwirkung sind auch hier grundsätzliche Unterschiede nicht festzustellen.

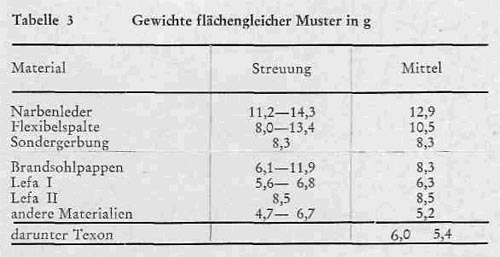

Tabelle 3 enthält die Absolutgewichte flächengleicher Muster der verschiedenen untersuchten Materialien. Da die Leder im Originalzustand im Mittel ein höheres spezifisches Gewicht und zudem eine größere Dicke aufweisen, isc verständlich, dass die flächengleichen Muster bei Leder schwerer als bei den Austauschmaterialien sind. Die Mittelwerte der Flexibelspaltleder liegen etwas niedriger als die der Narbenleder, das Leder der „Sondergerbung„ nimmt wieder eine Ausnahmestellung ein.

Tabelle 3

Lediglich im Falle der Brandsohlpappen liegen einige Materialien im Lederbereich, der Lefa-II-Werkstoff berührt die untere Grenze der Ledergewichte, während die Lefa-I-Materialien und insbesondere die „anderen Materialien“ durchweg niedrigere Gewichte als flächengleiche Leder aufweisen. Diese Tatsache hat sich auch bei den Trageversuchen bestätigt (siehe Abschnitt 11), bei denen bei jedem Paar der eine Schuh mit einer Flexibelbrandsohle, der andere mit einer Texonbrand-sohle gearbeitet worden war. In allen Fällen zeigten die mit Flexibelspaltleder gearbeiteten Schuhe ein um 20 - 35 g höheres Gewicht als die entsprechenden Gegenschuhe mit Texonbrandsohle, was durch die vorstehenden Feststellungen über die Gewichte flächengleicher Muster verständlich wird. Immerhin fallen aber diese Unterschiede bei einem Gewicht der Einzelschuhe zwischen 370 und 440 g für den Träger nicht sehr ins Gewicht.

3. Flächenänderung bei Wasser- und Schweißeinwirkung

Bereits in Abschnitt 1 wurde erwähnt, dass sich die Brandsohlpappen bei Wasser- und Schweißeinwirkung in ihrer äußeren Beschaffenheit stark veränderten, stark deformiert waren oder sich in einzelne Schichten zerlegt hatten. Wenn auch bei den anderen Materialien äußerlich eine solche Veränderung nicht festzustellen war, so war doch von Interesse zu prüfen, in welchem Maße sie durch Wasser- oder Schweißeinwirkung eine Flächenänderung erfuhren und ob ihre Oberfläche im feuchten Zustand sich veränderte, ob etwa bei einer Scheuerwirkung, wie sie auch beim Tragen des Schuhes zwischen Brandsohle und Strumpf eintritt, ein Aufrauhen der vorher glatten Oberfläche eintritt, ob sich dabei einzelne Schichten „abribbeln„ usw.

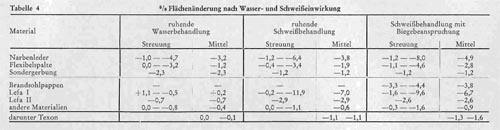

Über die Flächenänderung wurden bereits bei der beschriebenen fünfmaligen Wasser- bzw. Schweißeinwirkung Anhaltspunkte erhalten, da hierbei die Fläche der einzelnen Materialien vor und nach Behandlung mit Wasser bzw. Schweiß ermittelt wurde. Die Flächenänderung, die in Prozent der ursprünglichen Fläche errechnet wurde, ergab nach den Werten in Tabelle 4 für Leder bei der ruhenden Wasserbehandlung eine gewisse Schrumpfung, für die Flexibelspalte im Mittel geringer ausgeprägt als bei den Narbenledern, während bei der ruhenden Schweißeinwirkung darüber hinaus keine nennenswerte Steigerung der Schrumpfung eintrat. Anders war das Verhalten der Lefa-I- und-Il-Werkstoffe, die in Wasser ihre Fläche nur wenig änderten, bei Schweißeinwirkung dagegen beträchtliche Schrumpfungen erfuhren, die im Mittel höher lagen als die aller anderen Gruppen, während die „anderen Materialien“ bei der ruhenden Wasser und Schweißbehandlung nur eine geringe Schrumpfung erfuhren. In der absoluten Höhe sind aber die meisten Schrumpfungen nicht zu beanstanden; Werte bis 4-5'Vo sind als tragbar zu bezeichnen.

Um festzustellen, ob die Werkstoffe bei Schweißeinwirkung und gleichzeitiger Scheuerwirkung auch Veränderungen der Oberflächenbeschaffenheit erfahren, haben wir uns eines Apparates bedient, den der eine von uns zur Prüfung der Schweißbeständigkeit von Lederfaserwerkstoffen entwickelt hatte.

Der Apparat besteht aus zwei unterschiedlich großen Riemenscheiben von 280 bzw. 75 mm Durchmesser und darüber einem Lederriemen, auf dem Ledertaschen aufgebracht sind, in die die zu prüfenden Werkstoffe eingeschoben und dann einer Biegebeanspruchung unterworfen werden. Da sich die beiden Flächen der Taschen dabei gleichzeitig leicht gegeneinander verschieben, entsteht eine Scheuerbeanspruchung, die derjenigen des Strumpfes gegen die Brandsohle ähnlich ist. Der Achsabstand der beiden Scheiben beträgt 580 mm, die Umdrehungsgeschwindigkeit ist auf 60 Umdrehungen pro Minute der großen Scheibe eingestellt. Die zu prüfenden Proben werden nach Klimatisierung und Flächenmessung 24 Stunden bei 35° C in ruhendem Zustand mit Schweißflüssigkeit behandelt, nass in die Taschen eingelegt und 1 250 Umdrehungen in der einen Richtung und weitere 1 250 Umdrehungen um 90° versetzt laufen gelassen. Dann werden sie 24 Stunden bei 35° C getrocknet, weitere 24 Stunden im Klimaschrank gelagert und nun im trockenen Zustand in der gleichen Weise je 1 250 Umdrehungen in Längs- und Querrichtung ausgesetzt. Nach weiterer 24stündiger Lagerung in Schweißflüssigkeit bei 35° C wiederholt sich die Biegebeanspruchung nass, nur dass die bisher nach außen gebogene Werkstoffoberfläche jetzt nach innen gebogen wird, und schließlich wird nach erneutem Trocknen und Klimatisieren nochmals die gleiche Prüfung trocken durchgeführt. Insgesamt werden die Proben also 10 000 mal gebogen, dann aufgetrocknet, 24 Stunden bei 65% relativer Luftfeuchtigkeit und weitere 48 Stunden bei 65s/o relativer Luftfeuchtigkeit klimatisiert, wieder auf ihre Flädie geprüft und die prozentuale Flächenabnahme bestimmt.

Die Werte in Tabelle 4 zeigen, dass auch unter diesen Bedingungen die Werkstoffe der Gruppe der „anderen Materialien„ im Durchschnitt die geringste Flächenschrumpfung erleiden. Ähnlich verhält sich das Leder der Sondergerbung, das nach unseren Erfahrungen besonders schweißbeständig ist. Dann folgten im Mittelwert der Lefa-II-Werkstoff und die Flexibelbrandsohlen, bei denen allerdings innerhalb der Gruppe selbst beträchtliche Schwankungen auftreten, bei den Narbenledern sind die möglichen Schwankungen noch größer, und die im Mittelwert stärksten Schrumpfungen zeigen die Lefa-I-Werkstoffe, doch sind auch in dieser Gruppe die Schwankungen zwischen den einzelnen Materialien sehr beträchtlich.

Interessant war bei dieser Prüfung vor allem die Veränderung der Oberfläche der Materialien. Die Lederproben hatten praktisch keinerlei Änderung erfahren und wiesen auch nach beendeter Prüfung eine einheitlich glatte und saubere Oberfläche auf.

Tabelle 4

Die Brandsohlpappen ließen, wie bereits oben erwähnt, ein sehr starkes Aufribbeln der Oberfläche erkennen, sie können einer solchen Einwirkung mit gleichzeitiger Reibbewegung keinen genügenden Widerstand entgegensetzen. Die gleiche Erscheinung, wenn auch graduell etwas geringer ausgeprägt, zeigte das geschichtete Lefa-II-Material, bei dem sich auf der Oberfläche auch einzelne Schichten ablösten, während sich die Lefa-I-Werkstoffe bei dieser Prüfung völlig einwandfrei verhielten. Bei der Gruppe der „anderen Materialien“ war bei einigen Materialien ebenfalls ein Aufrauhen nicht festzustellen, bei anderen war dagegen eine beträchtliche Aufrauhung der Oberfläche zu beobachten.

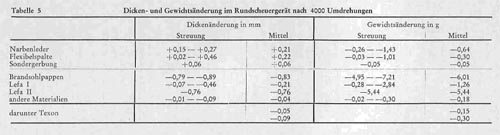

Um diese für das Trageverhalten so wichtige Eigenschaft auch mit einer anderen Prüfeinrichtung zu kontrollieren, haben wir alle Werkstoffe im Schopper'schen Rundscheuergerät geprüft, wobei die Materialien 2 Stunden in Wasser eingelegt, dann mit einem ebenfalls angefeuchteten Textilstoff einer Reibbeanspruchung unterzogen und nach verschiedenen Zeiten geprüft wurde, ob eine Aufrauhung der Oberflächenschichten eingetreten war. Die Drehrichtung wechselte alle 100 Umdrehungen. Nach 4 000 Umdrehungen wurden Dicken- und Gewichtsabnahme bestimmt. Die Werte der Tabelle 5 zeigen, dass sich unter den Austauschstoffen wieder die Brandsohlpappe und der Lefa-II-Werkstoff am ungünstigsten verhielten. Dann folgten die Lefa-I-Werkstoffe, und die „anderen Materialien„ waren wieder am günstigsten.

Die Werte der Leder sind mit den anderen Daten nur schwer vergleichbar, da hier sekundäre Einflüsse die Ergebnisse überlagerten. So war infolge Aufhebung des Walzeffektes keine Abnahme der Dicke nach Beendigung der Reibbeanspruchung, sondern eine Dickenzunahme festzustellen, und andererseits war der Gewichtsverlust der Proben nur zu einem geringen Teil durch die Reibbeanspruchung der Ledersubstanz, zum größten Teil durch das Abreiben der Oberflächenappretur bei den Flexibelspalten und durch das Auslaugen auswaschbarer Stoffe bedingt, und entsprechend zeigen die Narbenleder mit ihrem teilweise höheren Gehalt an auswaschbaren Stoffen auch im Mittel eine höhere Gewichtsabnahme als die Flexibelspalte, obwohl sie äußerlich fast überhaupt keine Reibwirkung erkennen- lassen, und die beträchtlichen Schwankungen zwischen den verschiedenen Narbenledern laufen weitgehend mit der Höhe des Auswaschverlustes parallel.

In der äußeren Beschaffenheit waren die Pappen schon nach 100 Umdrehungen stark abgerieben und nach 2 000 bis 3 000 Umdrehungen fast durchgerieben. Das Lefa-II-Material war nach 100 Umdrehungen auch deutlich aufgerieben und nach 4 000 Umdrehungen stark angegriffen. Bei den LefaT-Materialien war nach 100 Umdrehungen kein Angriff vorhanden, nach 4 000 Umdrehungen war der sichtbare Angriff teils nur gering, teils aber doch recht beträchtlich. Bei den „anderen Materialien“ war bei 2 Werkstoffen nach 4 000 Umdrehungen überhaupt kein Angriff, bei den übrigen dagegen ein deutliches Aufribbeln und teilweise auch eine etwas klebrige Oberfläche festzustellen. Die Narbenleder zeigten praktisch überhaupt keine äußerlich sichtbare Abriebwirkung und bei den Flexibelspalten war nur die Appretur entfernt, dagegen keine typisch faserige Aufrauhung der Oberfläche festzustellen.

4. Festigkeitseigenschaften

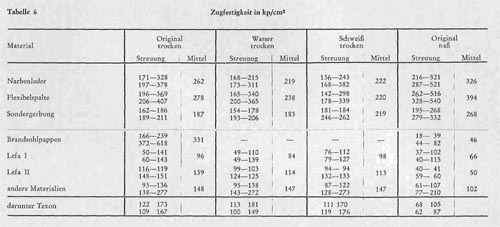

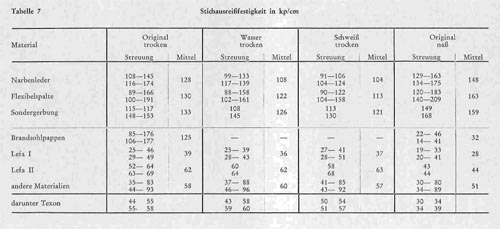

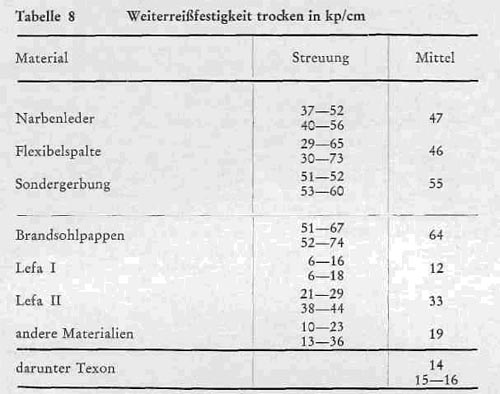

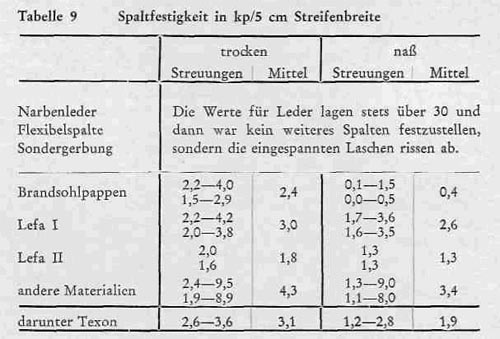

Zur Bewertung der Festigkeitseigenschaften wurden die Zugfestigkeit nach DIN 53 328 und Stichausreiß- und Weiterreißfestigkeit nach DIN 53 329 bestimmt. Zug- und Stichausreißfestigkeit wurden auch nach Wasser- und Schweißeinwirkung ermittelt, die Weiterreißfestigkeit nur in ursprünglichem Zustand, wobei die in der neuen internationalen Methode IUP/8 vorgesehenen geschlitzten Prüfkörper verwendet wurden. Die Werte in Tabellen 6-8 zeigen, dass die Leder durchweg bei allen drei Kennzahlen im Originalzustand die höchsten Festigkeits werte auf weisen. Unter den Austauschwerkstoffen haben nur die Brandsohlpappen ähnlich hohe Festigkeitswerte, während die Mittelwerte der übrigen Materialien erheblich niedriger liegen und auch in den höchsten Einzelwerten kaum die niedrigsten Lederwerte erreichen. Bei den „anderen Materialien„ hat lediglich ein Werkstoff bei der Zugfestigkeit in der einen Richtung hohe Werte von 248 bzw. 277 ergeben, in der Querrichtung dagegen ausgesprochen niedrige Werte von 107 bzw. 109. Im Mittelwert geben die „anderen Materialien“ günstigere Werte als die Lefa-I-Werkstoffe, doch kann dieser Unterschied bei dem starken Schwankungsbereich in beiden Gruppen nicht grundsätzlich auf die Mehrzahl der Einzelwerkstoffe übertragen werden.

Durch Wasser- und Schweißeinwirkung werden die Lederwerte etwas vermindert, was durch die Aufhebung des Walzeffektes verständlich wird. Eine ähnliche Erscheinung ist auch bei der Zugfestigkeit (nicht der Stichausreißfestigkeit) des Lefa-Il-Werkstoffs festzustellen, während in der Gruppe der Lefa-I-Werkstoffe und der „anderen Materialien„ durch die Wassereinwirkung praktisch keine Änderung der Festigkeitseigenschaften erfolgt. Bei Ledern und allen Austauschstoffen für Leder sind die Unterschiede zwischen Wasser- und Schweißeinwirkungen nur gering, ein Zeichen dafür, dass alle Materialien als genügend schweißbeständig angesehen werden können. Das Leder der Sondergerbung hat sogar in Schweißlösung eine Steigerung der Zugfestigkeit erfahren.

Tabelle 6 und 7

Interessant sind in diesem Zusammenhang auch die Feststellungen der Zugfestigkeit und Stichausreißfestigkeit im nassen Zustand, wobei für die Berechnung natürlich die Dicke vor Einlegen der Proben in Wasser verwendet wurde. Die Proben wurden dann 24 Stunden in Wasser eingelegt und nach Entnahme aus der Lösung sofort untersucht. Die in den Tabellen 6 und 7 enthaltenen Werte zeigen im Vergleich mit den entsprechenden Werten im Originalzustand, dass Zugfestigkeit und Stichausreißfestigkeit der Leder in der Nässe erheblich höher liegen als im trockenen Zustand, eine Feststellung, die schon Belavsky vor fast 30 Jahren mitgeteilt hat. Bei allen Austauschstoffen liegen dagegen Zugfestigkeit und Stichausreißfestigkeit in der Nässe erheblich niedriger als im trockenen Zustand. Das gilt ganz besonders für die Brandsohlpappen, deren Festigkeitswerte im Originalzustand im Lederbereich lagen, nach Wassereinwirkung aber sehr stark absanken, ein Zeichen dafür, dass gerade hier durch die Wassereinwirkung das Gefüge sehr stark aufgelockert wird. Aber auch bei den übrigen Austauschwerkstoffen nehmen die Festigkeitseigenschaften in der Nässe ab, die Unterschiede zwischen Leder einerseits und allen Austauschstoffen 'andererseits in den Festigkeitseigenschaften sind also in der Nässe noch größer geworden.

Diese Feststellungen sind für die Praxis des Tragens am Schuh von erheblichem Interesse, da ja die ständige Beanspruchung des Gefüges der Brandsohlmaterialien stets in mehr oder weniger durchnässtem Zustand erfolgt. Nur am nichtgetragenen Schuh ist die Brandsohle trocken, während des Tragens muss sie dagegen mehr oder weniger durchnässt sein, wenn sie ihrer Aufgabe, die feuchten Ausdünstungen des Fußes aufzusaugen, gerecht werden will. Die vorhandenen Werte zeigen, dass dieses Durchnässen die innere Strukturfestigkeit des Leders nicht verschlechtert, im Gegenteil noch ansteigen lässt, die an und für sich schon geringe Festigkeit aller Austauschstoffe dagegen noch weiter vermindert, was vermutlich mit der andersartigen Wassereinlagerung bei Leder und den Austauschmaterialien zusammenhängt (siehe Abschnitt 7). Wenn man berücksichtigt, dass die Brandsohle bei den wichtigsten Macharten des genagelten, genähten, rahmengenähten und geklebten Schuhes das Zentralelement darstellt, an dem Ober- und Unterbau befestigt sind, dann machen diese Zahlen deutlich, dass der solideste Aufbau des Schuhes unter Verwendung von Lederbrandsohlen als eines in der Struktur trocken und naß in gleicher Weise festen Materials gewährleistet ist, und dass alle anderen Materialien Leder in der Strukturfestigkeit nicht erreichen können. Damit hängt ohne Zweifel auch die immer wieder auftretende Klage zusammen, dass Schuhe mit Austauschbrandsohlen eine geringere Lebensdauer haben und bei der Reparatur öfter Schwierigkeit bereiten (siehe Abschnitt 11).

Tabelle 8 und 9

Besonders deutlich werden diese Unterschiede auch bei Bestimmung der Spaltfestigkeit, einer in England entwickelten Prüfmethode (Split-Tear-Test), bei der Proben von 10 X 5 cm von der Schmalseite her genau 5 cm in der Ebene so gespalten werden, dass beide Teilspalte gleich dick sind, und dann die Kraft zum Weiterreissen bestimmt wird. Nach den Werten der Tabelle 9 sind zwischen den einzelnen Gruppen der Austausch Werkstoffe einige Unterschiede festzustellen; die Werte sinken in der Nässe noch ab, in allen Fällen liegen die Werte aber um rund eine Zehnerpotenz niedriger als beim Leder. Beim Leder trat selbst bei dieser höheren Belastung noch kein Weiterreissen in der Spaltebene ein, sondern die eingespannten dünnen Laschen rissen ab. Das naturgewachsene komplizierte Fasergeflecht der tierischen Haut verleiht dem Leder eben eine Strukturfestigkeit, die von keinem künstlich aufgebauten Produkt auch nur annähernd erreicht werden kann. dass sich diese Unterschiede bei der Bedeutung der Brandsohle auch in der Lebensdauer der Schuhe entscheidend auswirken müssen, bedarf keiner Frage. Diese Feststellungen machen aber auch verständlich, warum bei den Austauschstoffen insbesondere der Gruppe der „anderen Materialien“ häufig über ein Aufribbeln der Oberfläche beim Tragen namentlich bei stärkerem Durchfeuchten geklagt wird, während diese Erscheinung bei Leder dank seiner um ein Vielfaches besseren inneren Strukturfestigkeit gar nicht auftreten kann.

5. Dehnbarkeit

Bei der Dehnbarkeit muss grundsätzlich unterschieden werden zwischen Gesamtdehnung und bleibender Dehnung, die nach Entlastung des Prüfmusters bestehen bleibt. Eine genügende Gesamtdehnung, wenn sie nicht extrem hoch liegt, ist nicht zu beanstanden; je dehnbarer ein Werkstoff ist, um so mehr ist er in der Lage, der Dehnungsbeanspruchung bei der Herstellung des Schuhes wie auch bei der Abrollbewegung des Schuhunterbaues beim Gehvorgang nachzugeben. Wichtig ist aber, dass diese Dehnbarkeit zum größten Teil reversibel ist, dass sich das Material also nach erfolgter Beanspruchung wieder weitgehend zu dem ursprünglichen Zustand zurückverformt. Das soll aber nicht heißen, dass auf eine gewisse bleibende Dehnung, die nur einmalig auftritt, also nicht dauernd weiter fortschreitet, überhaupt verzichtet werden könne, nur muss sie dem jeweiligen Verwendungszweck richtig angepasst sein. Ist sie zu hoch, wie wir das bei unseren Untersuchungen über Besohlungsmaterialien für die Gummisohle nachwiesen, so treten unerwünschte Verformungen auf, die sich im Falle der Brandsohle in einer stärkeren Deformierung, nicht mehr glatten Oberfläche und unter Umständen Faltenbildung auswirken würden, also Eigenschaften, die den Tragekomfort wesentlich beeinträchtigen. Ist sie aber zu niedrig, so vermag sich das Brandsohlmaterial schon bei der Schuhherstellung der Form des Leistens nicht genügend anzupassen, und beim Tragen wird die Ausbildung eines der jeweiligen Fußform angepassten individuellen Fußbettes verhindert und man behält das Gefühl, immer wieder einen neuen Schuh anzuziehen, was namentlich von den Trägern mit empfindlichen Füßen als besonderer Nachteil empfunden wird.

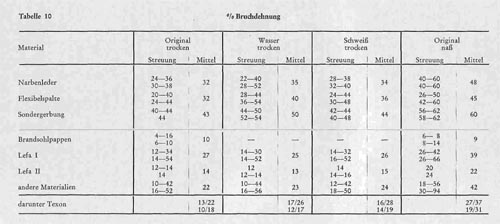

Die bei der Bestimmung der Zugfestigkeit (s. o.) für die Bruchdehnung erhaltenen Werte in Tabelle 10 zeigen für Leder das bekannte Dehnungsverhalten in Grenzen zwischen 20% und 40% der ursprünglichen Länge.

Tabelle 10

Diese Dehnung steigt nach Wasser- und Schweißeinwirkung nur mäßig an und erfährt bei der Prüfung im durchfeuchteten Zustand erwartungsgemäß eine Erhöhung. Die Dehnbarkeit der Lefa-I-Werkstoffe und der „anderen Materialien„ liegt teilweise etwa in der gleichen Größenordnung, bei vielen Werkstoffen und daher auch im Mittel allerdings erheblich niedriger, und relativ gering ist die Bruchdehnung bei den Brandsohlpappen und bei dem Lefa-II-Werkstoff. Durch Wasser- und Schweißbehandlung wird die Bruchdehnung kaum beeinflusst, im nassen Zustand steigt sie dagegen meist an (nicht bei den Pappen) und liegt dann bei den Lefa-I-Werkstoffen und den „anderen Materialien“ im Mittel etwa im Lederbereich.

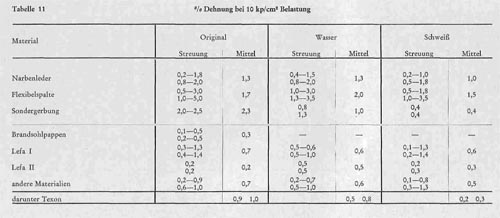

Wichtiger als die Bruchdehnung ist erfahrungsgemäß die Dehnung bei geringer Belastung, da die Werkstoffe beim praktischen Gebrauch niemals bis zum Bruch beansprucht, dagegen beim Gehvorgang einer ständig sich wiederholenden Dehnung bei mäßiger Belastung unterzogen werden. Wir haben daher die Dehnung bei 10kp/cm² Belastung ermittelt, und die Werte in Tabelle 11 zeigen, dass Leder auch bei geringer Belastung eine durchaus normale Dehnung aufweist, die sich auch nach Wasser- und Schweißbehandlung nicht nennenswert verändert. Bei allen Austauschstoffen liegt dagegen die Dehnbarkeit bei geringer Belastung im Mittel erheblich niedriger. Das gilt wieder in erster Linie für die Brandsohlpappen und den Lefa-II-Werkstoff, in gleicher Weise auch für viele Lefa-I-Werkstoffe und die „anderen Materialien„, von denen nur einige in die untere Grenze des Lederbereichs kommen. Diese geringe Dehnung bei niedriger Belastung ist ohne Zweifel nicht als Vorteil anzusprechen, da sie zeigt, dass die günstige Eigenschaft des Leders, geringen Beanspruchungen mit Leichtigkeit nachgeben zu können, bei den Austauschstoffen nicht in gleichem Maße vorhanden ist, so dass jede Dehnung die Gefügefestigkeit stärker beansprucht. Das braucht nicht von Nachteil zu sein, wenn die beanspruchten Werkstoffe gleichzeitig hohe Festigkeitseigenschaften besitzen, also eine genügende innere Zähigkeit haben. Da das aber bei allen hier untersuchten Austauschstoffen nicht der Fall ist, besteht bei der geringen Dehnbarkeit die Gefahr, dass das Werkstoffgefüge als solches bei jeder Gehbewegung viel stärker beansprucht wird und daher bei längerem Tragen leichter eine Zermürbung eintritt. Die Fähigkeit, einer beim praktischen Gebrauch ständig auftretenden geringen Belastung ausweichen zu können, ist bei den Austauschstoffen in erheblich geringerem Umfang als bei Leder ausgebildet, und es ist daher zu erwarten, dass erheblich rascher Ermüdungen der Werkstoffe eintreten und auch aus diesem Grunde Gefügezerstörungen die Haltbarkeit der Schuhe verschlechtern.

Aus den bereits dargelegten Gründen sind auch Kenntnisse über die bleibende Dehnung für die Beurteilung von Trageverhalten und Fußkomfort wichtig.

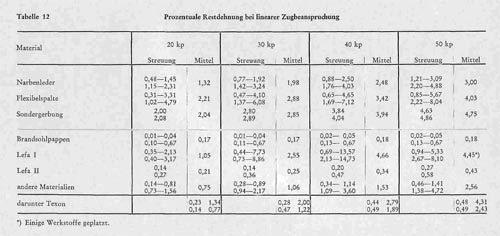

Tabelle 11 und 12

Wir haben daher entsprechende Untersuchungen sowohl bei linearer als auch bei flächenmäßiger Zugbeanspruchung durchgeführt, führen hier aber nur die ersteren Werte an, da im Falle der Brandsohlen die Dauerbeanspruchung beim Tragen eindeutig eine lineare in der Längsrichtung des Schuhes ist. Daher wurden Zugelastizitätsversuche in Anlehnung an die Prüfung von Treibriemenleder (RAL 066 A 3, Januar 1956) so durchgeführt, dass breitere Prüfstreifen zunächst mit einer Grundspannung von 10 kp belastet und die dabei auftretende Dehnung ermittelt wurde. Anschließend wurden sie jeweils nacheinander auf höhere Prüfspannungen von 20, 30, 40 und 50 kp gebracht, bei jeder dieser Spannungen 1 Minute stehen gelassen, dann wieder eine Rückentlastung auf 10 kp vorgenommen, wieder 1 Minute ruhen gelassen, die zugehörige bleibende Dehnung ermittelt und anschließend die Prüfspannung auf die nächsthöhere Stufe erhöht. Die Werte in Tabelle 12 zeigen, dass die so ermittelte bleibende Dehnung erwartungsgemäß mit zunehmender Belastung ansteigt. Dabei liegen die Werte für die Flexibelspalte im Mittel etwas höher als die der Narbenleder, und das Leder der Sondergerbung gibt bei den höchsten Belastungen noch einen etwas höheren Wert. Insgesamt sind die Lederwerte bei allen Belastungen relativ gering, wenn man sie z. B. mit den früher ermittelten Werten für Gummisohlen vergleicht, und daher ist eine unerwünscht hohe Verformung der Lederbrandsohlen nicht zu befürchten. Andererseits reicht aber die bleibende Dehnung bei Leder nach allen Erfahrungen aus, um eine gute Anpassung der Brandsohle an die Leistenform und die Ausbildung eines individuellen Fußbettes beim Tragen der Schuhe zu gewährleisten. Die Brandsohlpappen zeigen dagegen praktisch überhaupt keine bleibende Dehnung, sie sind außerordentlich unelastisch, und es entspricht den Erfahrungen der Praxis, dass sie nicht die Fähigkeit haben, sich der Form des Leistens bzw. beim Tragen der Form des Fußes genügend anzupassen. Ähnliches gilt auch für den Lefa-II-Werkstoff. In der Gruppe der „anderen Materialien“ liegen die Werte namentlich bei geringer Belastung bei den meisten Werkstoffen und damit auch im Mittel ebenfalls erheblich niedriger als bei Leder, so dass die oft diesen Werkstoffen gegenüber gemachten Beanstandungen, dass sie sich der Fußform schlecht anpassen würden und im Gegensatz zu Leder kein rechtes Fußbett ergäben, zum mindesten für einen Teil von ihnen durch diese Zahlen durchaus bestätigt wird. Den Ledern in dieser Eigenschaft am nächsten liegen die Lederfaserwerkstoffe, die bei höherer Belastung Werte zeigen, die etwa dem Lederbereich entsprechen.

Wir haben daher entsprechende Untersuchungen sowohl bei linearer als auch bei flächenmäßiger Zugbeanspruchung durchgeführt, führen hier aber nur die ersteren Werte an, da im Falle der Brandsohlen die Dauerbeanspruchung beim Tragen eindeutig eine lineare in der Längsrichtung des Schuhes ist. Daher wurden Zugelastizitätsversuche in Anlehnung an die Prüfung von Treibriemenleder (RAL 066 A 3, Januar 1956) so durchgeführt, dass breitere Prüfstreifen zunächst mit einer Grundspannung von 10 kp belastet und die dabei auftretende Dehnung ermittelt wurde. Anschließend wurden sie jeweils nacheinander auf höhere Prüfspannungen von 20, 30, 40 und 50 kp gebracht, bei jeder dieser Spannungen 1 Minute stehen gelassen, dann wieder eine Rückentlastung auf 10 kp vorgenommen, wieder 1 Minute ruhen gelassen, die zugehörige bleibende Dehnung ermittelt und anschließend die Prüfspannung auf die nächsthöhere Stufe erhöht. Die Werte in Tabelle 12 zeigen, dass die so ermittelte bleibende Dehnung erwartungsgemäß mit zunehmender Belastung ansteigt. Dabei liegen die Werte für die Flexibelspalte im Mittel etwas höher als die der Narbenleder, und das Leder der Sondergerbung gibt bei den höchsten Belastungen noch einen etwas höheren Wert. Insgesamt sind die Lederwerte bei allen Belastungen relativ gering, wenn man sie z. B. mit den früher ermittelten Werten für Gummisohlen vergleicht, und daher ist eine unerwünscht hohe Verformung der Lederbrandsohlen nicht zu befürchten. Andererseits reicht aber die bleibende Dehnung bei Leder nach allen Erfahrungen aus, um eine gute Anpassung der Brandsohle an die Leistenform und die Ausbildung eines individuellen Fußbettes beim Tragen der Schuhe zu gewährleisten. Die Brandsohlpappen zeigen dagegen praktisch überhaupt keine bleibende Dehnung, sie sind außerordentlich unelastisch, und es entspricht den Erfahrungen der Praxis, dass sie nicht die Fähigkeit haben, sich der Form des Leistens bzw. beim Tragen der Form des Fußes genügend anzupassen. Ähnliches gilt auch für den Lefa-II-Werkstoff. In der Gruppe der „anderen Materialien“ liegen die Werte namentlich bei geringer Belastung bei den meisten Werkstoffen und damit auch im Mittel ebenfalls erheblich niedriger als bei Leder, so dass die oft diesen Werkstoffen gegenüber gemachten Beanstandungen, dass sie sich der Fußform schlecht anpassen würden und im Gegensatz zu Leder kein rechtes Fußbett ergäben, zum mindesten für einen Teil von ihnen durch diese Zahlen durchaus bestätigt wird. Den Ledern in dieser Eigenschaft am nächsten liegen die Lederfaserwerkstoffe, die bei höherer Belastung Werte zeigen, die etwa dem Lederbereich entsprechen.

6. Biegefähigkeit

Beim Vergleich verschiedener Materialien für Brandsohlen spielt auch die Flexibilität eine gewisse Rolle.In dem Bestreben, den Schuh insgesamt und damit auch seinen Unterbau immer flexibler zu machen, wird man auch von den Brandsohlenmaterialien eine gute Flexibilität verlangen müssen.

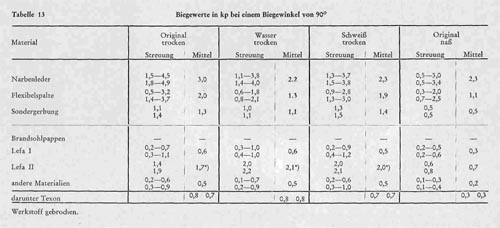

Tabelle 13

Wir haben daher aller verglichenen Materialien im Naumann-Schopper'schen Biegeapparat auf ihre Biegefähigkeit geprüft, wobei die Proben nur einseitig fest eingespannt, auf der anderen Seite lose in der Führung waren, so dass das Gefüge der Biegebeanspruchung wie beim praktischen Gebrauch nachgeben konnte. Es wurde die Kraft gemessen, die zur Erreichung eines Biegewinkels von 90° erforderlich war.

Die Ergebnisse in Tabelle 13 zeigen zunächst für den Lederbereich, dass die Flexibelspalte und das Leder der Sondergerbung im Mittel flexibler sind als die Narbenleder, wobei sich die Streuungsgrenzen allerdings erheblich überschneiden. Der Lefa-Il-Werkstoff wies etwa einen Biegewert auf wie die Leder, neigte allerdings zum Brechen, während die Lefa-I-Werkstoffe und die „anderen Materialien„ geringere Werte zeigten, also flexibler als die Mehrzahl der Leder waren. Allerdings sind die Unterschiede bei weitem nicht so groß wie bei unseren früheren Untersuchungen zwischen Leder- und Gummisohlen. Brandsohlwerkstoffe werden ja von Haus aus flexibler hergestellt, und daher sind die Unterschiede zwischen den Austauschstoffen und den Lederbrandsohlen, namentlich wenn man die Flexibelspaltleder heranzieht, verhältnismäßig gering, und wenn wir bei unseren früheren Untersuchungen feststellen konnten, dass selbst bei härtesten Sohlledern bei wiederholtem Biegen die Unterschiede immer geringer werden, d. h. die Kraft, um ein Leder zu biegen, immer niedriger wird, so trifft das in besonderem Maße für die von Hause aus flexibleren Brandsohlleder in gleicher Weise zu. Diese Tatsache erkennt man auch daran, dass die wiederholt mit Wasser behandelten Leder grundsätzlich niedrigere Werte als die ursprünglichen Leder ergeben, und dass bei der Prüfung im nassen Zustand ebenfalls ein erheblich niedrigerer Wert erhalten wird, so dass in beiden Fällen die Leder, insbesondere die Flexibelspaltleder und das Leder der Sondergerbung, den Austauschstoffen in ihrer Biegsamkeit weitgehend entsprechen. Außerdem liegt der Biegewinkel beim praktischen Tragen stets wesentlich unter 90°. Aus allen diesen Feststellungen ist zu folgern, dass im Anlieferungszustand teilweise vorhandene mäßige Unterschiede zwischen Ledern und Austauschstoffen in ihrer Flexibilität im Laufe der Zeit durch die ständige Einwirkung von Feuchtigkeit und die dadurch bei Leder bewirkte Auflockerung des Fasergefüges immer mehr verschwinden, so dass nach einigem Tragen in dieser Eigenschaft nur noch geringfügige, dem Träger kaum bewusst werdende Unterschiede vorliegen. Entsprechend haben auch unsere Trageversuche (siehe unter 11) in keinem Fall bei den Trägern die Empfindung erweckt, dass das dort als Typ der „anderen Materialien“ eingesetzte Texon flexibler sei als der im Gegenversuch eingesetzte Flexibelspalt.

7. Wasserverhalten

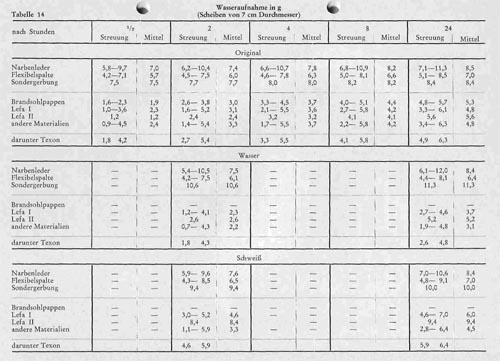

Das Verhaken gegen Wasser ist eine für die Beurteilung von Brandsohlmaterialien entscheidende Eigenschaft. Die Brandsohle hat die Aufgabe, den abgeschiedenen Schweiß aufzunehmen, damit der Fuß trocken gehalten wird, da sonst die eingangs erwähnten Nachteile auftreten können. Dazu muss sie ein möglichst gutes Saugvermögen haben, d. h. bei Berührung mit „Wasser dieses möglichst schnell und in möglichst großer Menge aufnehmen. Zur Charakterisierung dieser Eigenschaft wurde die Wasseraufnahme volumetrisch im Apparat nach Kubelka nach ½ , 2, 4, 8 und 24 Stunden ermittelt. Nun ist es zumeist üblich, die dabei aufgenommenen Wassermengen in Prozent des Gewichts der geprüften Materialien vor Wassereinwirkung auszudrücken. Das ist nicht zu beanstanden, wenn die verglichenen Leder und sonstigen Materialien in Raumgewicht und Dicke und damit im Gewicht flächengleicher Proben sich ähneln. Das ist aber bei den hier miteinander verglichenen Materialien nicht der Fall, vielmehr haben die Werte der Tabelle 3 gezeigt, dass die Gewichte flächengleicher Muster bei den einzelnen Gruppen stark unterschiedlich sind. Damit würden aber die leichteren Werkstoffe bei prozentualer Berechnung zu günstig bewertet, und die schwereren Materialien müssten mehr Wasser aufnehmen, um auf die gleiche prozentuale Wasseraufnahme zu kommen. Das gibt ohne Zweifel ein falsches Bild, denn im Schuh wird gleichen Flächen der Brandsohlen die gleiche Schweißmenge dargeboten, und dasjenige Material ist für den Träger das günstigste, das, auf gleiche Fläche bezogen, den Schweiß am raschesten und in größter Menge aufzunehmen vermag.

Daher sind in Tabelle 14 die nach verschiedenen Zeiten von den Proben gleicher Fläche (Scheiben von 7 cm Durchmesser) aufgenommenen Gramm Wasser zusammengestellt. Sie zeigen, dass sich alle Leder in dieser wichtigen Eigenschaft wesentlich günstiger als Austauschstoffe verhalten. Schon nach ½ Stunde haben sie im Mittel zwischen 5,7 und 7,5 g Waser aufgenommen, die Austauschmaterialien im Mittel nur zwischen 1,2 und 2,4 g, obwohl in allen Fällen die gleiche Wassermenge zur Verfügung stand. Die Austauschstoffe liegen also in ihrer Wasseraufnahme weit im Rückstand, und selbst der günstigste Austauschstoff erreicht kaum das diesbezüglich ungünstigste Leder. Nach 2,4 und 8 Stunden haben sich zwar die Unterschiede etwas ausgeglichen, aber auch jetzt und selbst nach 24 Stunden haben die Austauschstoffe die Leder im Mittel bei weitem noch nicht erreicht. Nur wenige diesbezüglich ganz günstige Austauschstoffe erreichen etwa die Werte der ungünstigsten Leder, die Mehrzahl der Leder ist nach allen Einwirkungszeiten den Austauschstoffen wesentlich überlegen, so dass mit Sicherheit gesagt werden kann, dass die Leder sowohl in der Geschwindigkeit der Aufnahme wie in der maximalen Aufnahmehöhe grundsätzliche Vorteile gegenüber den Austauschstoffen besitzen.

Tabelle 14

Diese Zahlen ändern sich auch nach wiederholter Wasser- und Schweißbehandlung praktisch nicht, sie liegen dann nach 2 Stunden etwas höher, bei 24 Stunden aber in der gleichen Größenordnung. Lediglich die Lefa-Werkstoffe nähern sich nach wiederholter Schweißeinwirkung dem Verhalten des Leders, unter diesen Bedingungen kommt also die Eigenschaft der Lederfaser auch bei diesen Werkstoffen stärker zum Ausdruck als bei der Gruppe der „anderen Materialien“, die nicht auf Lederfaserbasis aufgebaut sind. dass der Lefa-II-Werkstoff nach Schweißeinwirkung eine so starke Erhöhung der Wasseraufnahme erfährt, hängt bei diesem Material mit der bereits in früheren Abschnitten dargelegten stärkeren Gefügeauflockerung durch Schweißeinwirkung zusammen, die aber gleichzeitig mit einem Aufribbeln, stärkerem Aufquellen und Verminderung der Gefügefestigkeit verbunden ist.

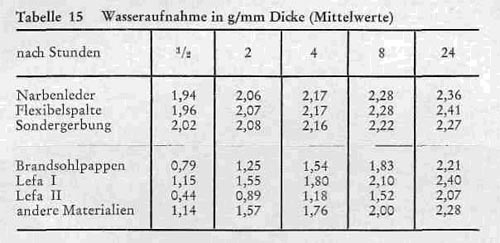

Man kann den Werten der Tabelle 14 entgegenhalten, dass die Leder dicker seien als die Austauschstoffe und daher schon aus diesem Grunde eine größere Absolutmenge Wasser aufnehmen könnten. Wir haben daher einmal die Mittelwerte der Wasseraufnahme in Gramm (Tabelle 14) durch die mittleren Dickenwerte in mm (Tabelle 2) dividiert und damit Quotienten erhalten, die die unterschiedliche Dicke berücksichtigen. Die diesbezüglichen Werte in Tabelle 15 zeigen aber, dass die erheblichen Unterschiede auch hier bestehen bleiben und sich erst allmählich ausgleichen, wenn man die Zeitspannen über 8 Stunden hinaus ausdehnt, also Zeitspannen, die für das normale Tragen der Schuhe kaum eine Rolle spielen. - Zum anderen haben wir die Lederproben auf eine Stärke von 2,2 mm gespalten, also auf etwa gleiche Stärke wie die Austauschstoffe gebracht und dann erneut die Wasseraufnahme in Gramm bestimmt. Dabei wurden die folgenden Mittelwerte erhalten:

Narbenleder Flexibelspalte

nach ½ Stunde 6,0 5,1

2 Stunden 6,2 5,3

4 Stunden 6,5 5,4

8 Stunden 6,7 5,7

24 Stunden 7,0 5,9

Die Zahlen liegen erwartungsgemäß etwas niedriger als die entsprechenden Lederwerte in Tabelle 14, aber immer noch erheblich über denen der Austauschstoffe und erst nach 24 Stunden findet eine gewisse Annäherung statt.

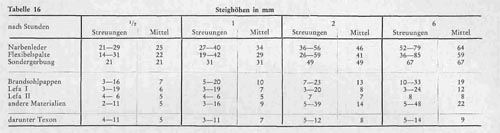

dass Leder tatsächlich in bezug auf die Wasseraufnahme ein so viel günstigeres Verhalten besitzt, zeigte auch der sog. Streifentest, den wir ursprünglich bei Oberleder anwandten , der uns aber auch hier einen grundsätzlich wertvollen Einblick in das Verhalten der verschiedenen Werkstoffgruppen zu erhalten gestattet. Bei dieser Prüfung werden Proben von 20 mm Breite und beliebiger Länge 5 mm tief ins Wasser eingetaucht und beobachtet, ob und in welchem Maße sich das Wasser in den Streifen hochzieht. Hier sind die Proben also nicht vom Wasser umspült, sondern müssen es wie die Brandsohle „aufsaugen„, und die Steighöhenwerte der Tabelle 16 zeigen, dass dieses Saugvermögen ebenfalls bei Leder wesentlich stärker als bei allen anderen Gruppen ausgeprägt ist, wobei sich diese Unterschiede mit zunehmender Zeitdauer immer mehr verstärken.

Tabelle 15

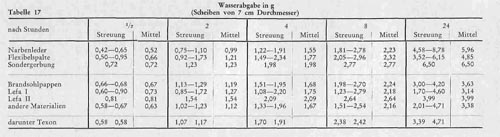

Ebenso wichtig wie die Wasseraufnahme ist auch die folgende Wasserabgabe, da die Brandsohle des Schuhes über Nacht wieder weitgehend austrocknen muss, damit der Träger am nächsten Morgen Schuhe mit trockener Brandsohle anziehen kann. Ist die Brandsohle am nächsten Morgen noch feucht, so ist zu befürchten, dass sie beim Träger der Schuhe ein unangenehmes Gefühl erweckt, wobei neben dem Empfinden der Feuchtigkeit noch hinzukommt, dass die noch vorhandene Feuchtigkeit auf Grund der Fusswärme verdunstet und die dabei benötigte Verdunstungswärme eine Abkühlung des Fußes (Kältegefühl) bewirkt. Somit spielt für die Beurteilung von Brandsohlen auch die Geschwindigkeit der Wiedergabe des Wassers eine wesentliche Rolle, und wir haben daher die Proben der Tabelle 14 nach beendigter Wasseraufnahme (24 Stunden) im Klimaraum gelagert und die Wasserabgabe nach verschiedenen Zeiten ermittelt. Die Werte in Tabelle 17 geben ebenfalls die absoluten Zahlen der Wasserabgabe in Gramm wieder. Diese Werte liegen in den Anfangsstadien für alle Gruppen im Mittel etwa in gleicher Höhe, was verständlich ist, da bei Materialien, die die für sie maximal mögliche Wassermenge aufgenommen haben, für die Wasserabgabe zunächst nur die Verdunstungsoberfläche verantwortlich ist. Mit fortschreitender Einwirkung wird dann aber die Wasserabgabe bei den Ledern größer, nach 24 Stunden liegen die Mittelwerte der Leder zwischen 4,9 und 6,5 g, die der Austauschstoffe im Mittel zwischen 3,1 und 4,0 g. Auch diese Zahlen erscheinen irreführend, denn da die Leder wesentlich mehr Wasser aufgenommen hatten, war es für sie auch leichter möglich, nach längeren Trockenzeiten mehr Wasser abzugeben. Die Austauschstoffe könnten nach 24 Stunden die höheren Abgabewerte des Leders gar nicht erreichen, da sie von vornherein nicht so viel Wasser aufgenommen haben. Man könnte daher der aus den Werten der Tabelle 17 möglichen Folgerung, Leder gäbe das Wasser rascher ab, entgegenhalten, dass bei diesen Versuchen den Austauschstoffen nicht die gleiche Startmöglichkeit gegeben ist.

Um diesen Fehler auszuschalten, wurde neuen Proben in weiteren Untersuchungen zunächst eine bestimmte Wassermenge zur Aufnahme gegeben, die so gewählt war, dass alle Gruppen sie aufnehmen konnten. Hierzu erhielten Proben von 4,5 cm Durchmesser in geschlossenen Gläschen, die in der Größe diesem Durchmeser gerade entsprachen, eine Zugabe von einheitlich 1,5 g Wasser und wurden darin 24 Stunden belassen, um ihnen Gelegenheit zu geben, die dargebotene Wassermenge aufzunehmen und im Innern möglichst gleichmäßig zu verteilen. Inwieweit das erreicht war, wurde durch Kontrollwägung in jedem Fall festgestellt. Dann wurden die Proben mit jetzt etwa gleicher Wasseraufnahme im Klimaraum gelagert und wieder die Wasserabgabe nach verschiedenen Zeiten bestimmt und jetzt in Prozent der theoretisch gleich hoch aufgenommenen Wassermenge ausgedrückt. Es war bei diesen Versuchen zunächst interessant, dass sich die Austauschstoffe nach beendeter Wasseraufnahme, also zum Zeitpunkt der Kontrollwägung „klatschnass“ anfühlten, die Lederproben dagegen nur etwas feucht. Hier wirkt sich eine typische Eigenschaft des Leders aus, die ohne Zweifel darauf zurückzuführen ist, dass das Leder aufbaubedingt und als Folge seiner hydrophilen Gruppen das Wasser nicht nur kapillar in den Faserzwischenräumen, sondern auch - und bei einer geringeren Wassermenge als dem maximalen Aufnahmevermögen entspricht, vermutlich hauptsächlich - mizellar innerhalb der Fasern aufnimmt und zusätzlich mit seinen hydrophilen Gruppen bindet. Mit diesem unterschiedlichem Verhalten gegenüber Wasser dürfte auch der verschiedenartige Wassereinfluß auf die Festigkeitseigenschaft (siehe Abschnitt 4) zusammenhängen. Bei den Austauschstoffen kommt dagegen, namentlich nachdem die faserigen Bestandteile von Bindemitteln umhüllt und' damit abgeschirmt sind, vorwiegend eine kapillare Wasseraufnahme in Betracht. Es bedarf aber keiner Frage, dass bei einer nur kapillaren Wasseraufnahme das Gefühl der Nässe sich viel rascher und viel stärker bemerkbar macht als bei einer vorwiegend mi-zellaren Aufnahme mit gleichzeitiger Bindung.

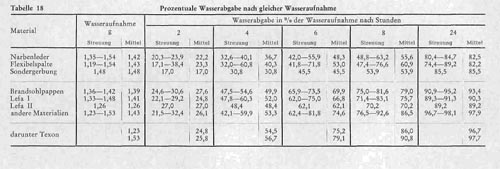

Nach den Werten der Tabelle 18 wurden die dargebotenen 1,5 g Wasser in allen Fällen mit nur geringen Schwankungen, im Mittel aber bei allen Werkstoffgruppen (vom Lefa-II-Mittel abgesehen) etwa in gleicher Größenordnung (1,39 - 1,48 g) aufgenommen, so dass der nachfolgenden Wasserabgabe für jede Gruppe die gleichen Startbedingungen gegeben waren und damit auch die Wasserabgabe in Prozent des aufgenommenen Wassers ausgedrückt werden kann.

Tabelle 16 und 17

Unter diesen Bedingungen geben die Austauschstoffe im Mittel das Wasser etwas schneller ab als Leder. Nach 2 Stunden sind die Unterschiede noch verhältnismäßig gering, nach 6 und 8 Stunden machen sie sich dagegen sehr deutlich bemerkbar, und auch nach 24 Stunden haben sie sich noch nicht ausgeglichen. Ohne Zweifel hängen auch diese Unterschiede mit der vorwiegend mizellaren Aufnahme des Wassers bei Leder zusammen und damit, dass das Wasser durch die reaktionsfähigen hydrophilen Gruppen der Ledersubstanz naturgemäß auch beim Verdunsten stärker zurückgehalten wird. Trotzdem hat der Träger das haben auch unsere Trageversuche immer wieder eindeutig ergeben - morgens bei Lederbrandsohlen immer den Eindruck, dass sie trockener seien als die Brandsohlen aus Austauschstoffen, und dass sie daher ein angenehmes Tragegefühl vermitteln. Auch hier wirkt sich ohne Zweifel wieder die oben besprochene Eigenschaft des Leders günstig aus, dass es recht beträchtliche Wassermengen gar nicht als feucht empfinden lässt.

Dass tatsächlich eine stärkere Bindung des Wassers an die Ledersubstanz vorliegt, konnte durch einen „Filtrierpapiertest„ bestätigt werden, bei dem einerseits die Lederproben und zum anderen die Werkstoffe der Gruppe der „anderen Materialien“ wieder einheitlich 1,5 g Wasser (Probendurchmesser 4,5 cm) angeboten erhielten und die Proben dann 1 Stunde beiderseitig zwischen Filtrierpapier und Glasscheiben lagerten, so dass das Wasser nicht verdunsten, sondern nur an das Filtrierpapier abgegeben werden konnte. Der nach 1 Stunde eingetretene Gewichtsverlust betrug, berechnet in Prozent der aufgenommenen Wassermenge bei den insgesamt untersuchten Ledern 6,9% (4,4 - 10,2) bei den auf 2,2 mm Dicke gespaltenen Ledern 6,5% (4,0 - 9,4), bei der Gruppe der „anderen Materialien„ dagegen 22,7%) (10,5 - 42,0). Diese Werte machen die intensivere Wechselwirkung zwischen Ledersubstanz und Wasser besonders deutlich. Da als Folge der Bindung des Wassers an die Ledersubstanz auch die Verdunstung unter dem Einfluss der Fußwärme ohne Zweifel langsamer vor sich geht, macht sich auch ein durch die dunstungskälte verursachtes Kältegefühl der Füße bei Lederbrandsohlen nicht bemerkbar, während es bei den Austauschstoffen, selbst wenn geringere Wassermengen vorhanden sind, viel stärker beobachtet wurde, eben weil das kapillare Wasser rascher verdunstet. Es kommt also für das Wohlbefinden gar nicht so sehr auf die absolute Wassermenge als auf die Art ihrer Einlagerung und Wechselwirkung mit der Ledersubstanz an. Die vorwiegend mizellare Aufnahme der Fußfeuchtigkeit unter gleichzeitiger Bindung ist daher ohne Zweifel neben der hohen und schnellen Aufnahme als wesentlicher Vorteil der Lederbrandsohle gegenüber anderen Brandsohlentypen anzusprechen, da der Träger dadurch selbst trotz langsamerer Wasserabgabe ein angenehmeres Tragegfühl als bei den Austauschstoffen hat.

Tabelle 18

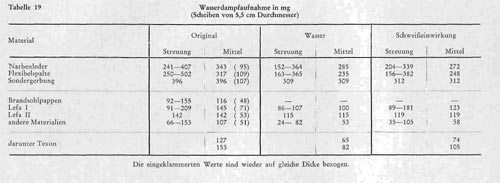

8. Wasserdampfaufnahme und -abgabe

Nachdem die feuchten Ausdünstungen des Fußes den Brandsohlen nicht nur in Form flüssigen Wassers, sondern zu einem erheblichen Teil auch als Wasserdampf dargeboten werden, erschien es für eine klare Beurteilung wichtig, auch entsprechende Werte für die Einwirkung von Wasserdampf zu ermitteln. Da her wurden Scheiben von 5,5 cm Durchmesser nach normaler Klimatisierung 14 Stunden bei 37° C in mit Wasserdampf gesättigte Exsikkatoren eingelegt und dann die Gewichtszunahme ermittelt. Die Werte der Tabelle 19 zeigen auch hier zwischen Ledern und ihren Austauschstoffen ganz außerordentliche Unterschiede. Im Mittel liegen die Werte für die Wasserdampfaufnahme flächengleicher Proben beim Leder zwischen 317 und 396, bei den entsprechenden Austauschstoffen zwischen 107 und 145. Auch der günstigste Einzelwert der Austauschstoffe erreicht in der Wasserdampfaufnahme bei weitem nicht den des ungünstigsten Leders. Um zu prüfen, inwieweit diese höheren Werte für Leder auf deren größere Dicke zurückzuführen sind, haben wir auch hier die erhaltenen Mittelwerte durch die mittlere Dicke dividiert (eingeklammerte Werte), doch bleibt auch dann die starke Überlegenheit des Leders erhalten. Dabei zeigen die Lefa-Materialien unter den Austauschwerkstoffen wohl infolge ihres Lederfasergehaltes noch das günstigste Verhalten und nähern sich teilweise bereits dem Leder. Auch hier dürfte sich das oben zahlenmäßig belegte Saugvermögen des Leders günstig auswirken. Nach Wasser- und Schweißeinwirkung liegen die Werte bei allen Gruppen niedriger als im Originalzustand, doch bleibt die außerordentlich starke Überlegenheit aller Leder hin sichtlich der Wasserdampfaufnahme in gleicher Weise bestehen, und die Lefa-Werkstoffe verhalten sich diesbezüglich günstiger als die „anderen Materialien“.

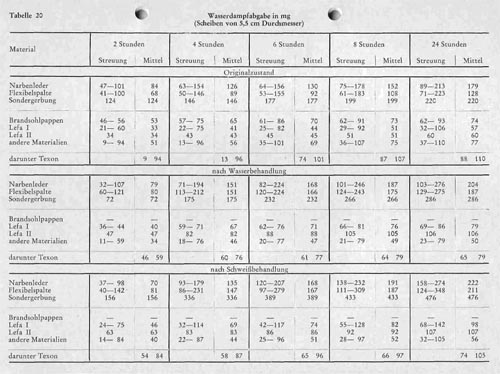

Auch hier wurde anschließend die Wasserdampfabgabe bestimmt, indem die Proben im Klimaraum gelagert und die nach verschiedenen Zeiten abgegebenen Wasserdampfmengen in mg ermittelt wurden. Die Werte in Tabelle 20 zeigen, dass auch in dieser Eigenschaft die Leder die Austauschstoffe wesentlich übertreffen. Schon nach zwei Stunden lagen die Werte für die Leder im Mittel zwischen 68 und 124 mg, bei den Austauschstoffen dagegen im Mittel zwischen 33 und 51 mg, und nur wenige Austauschstoffe erreichten in etwa den Lederbereich. Mit zunehmender Lagerungsdauer vergrößerten sich die Unterschiede immer mehr, wobei man allerdings auch hier nicht außer acht lassen darf, dass die Lederproben ursprünglich wesentlich mehr Wasserdampf aufgenommen hatten und daher auch mehr Wasserdampf abgeben konnten. Ohne Zweifel sind hier sinngemäß die Folgerungen zu übertragen, die sich aus der Tabelle 18 ergaben, wo Brandsohlmaterialien mit gleichem Wassergehalt geprüft wurden. Nach Wasser- und Schweißbehandlung wurden die Unterschiede zwischen den Ledern und den Austauschstoffen noch größer.

Tabelle 19

Insgesamt ist demgemäß auf Grund der Untersuchungen der Wasseraufnahme und -abgabe und der Wasserdampfaufnahme und -abgabe festzustellen, dass zwischen Ledern und ihren Austauschstoffen ganz erhebliche Unterschiede bestehen, und diese Unterschiede sind für den Träger der Schuhe von entscheidender Bedeutung. Der menschliche Körper gibt je nach der ausgeübten Tätigkeit beträchtliche Schweißmengen ab. An dieser Abgabe sind die Füße in besonderm Maße beteiligt und hier ist insbesondere die Fußsohle so ausgebildet, dass eine starke Schweißabsonderung eintreten kann. Es wird aus Kreisen der Bekleidungsmedizin immer wieder darauf hingewiesen, dass die schnelle Entfernung der feuchten Ausdünstungen vom schwitzenden Körper durch die Kleider außerordentlich wichtig ist, da eine Anreicherung des Schweißes ein starkes Unbehaglichkeitsgefühl bewirkt, das allein durch die Wärme nicht ausgeglichen werden kann . Mecheels weist mit Recht darauf hin, dass wir uns auch im Bett nur wohl fühlen, wenn die Wärme trocken ist, ein Beispiel, das dieses Unbehaglichkeitsgefühl besonders charakterisiert. Auch die Füße fühlen sich um so wohler, je trockener sie gehalten werden, und wenn die Bildung eines Flüssigkeitsfilms auf der Haut die weitere Schweißsekretion hemmt, so kommt es zwangsläufig zu Wärmestauungen, und es entsteht das Gefühl „heißer, feuchter Füße„. Außerdem wird bei einem Aufweichen der Haut die Gefahr eines Wundreibens namentlich zwischen den Zehen erhöht, und schließlich fördert die Bildung eines feuchtwarmen Raumes um den Fuß die Ausbreitung von Fußpilzerkrankungen. Wenn kürzlich festgestellt wurde , dass die Fußpilzerkrankungen erschreckend zugenommen hätten und nahezu 50% der westdeutschen Bevölkerung zumindest als infiziert gelten muss, dann erhellt aus dieser Tatsache eindeutig die große Bedeutung, die dem Aufnahmevermögen der Brandsohle für die feuchten Ausdünstungen des Fußes zukommt, und der außerordentliche Vorteil, den gerade in dieser tragehygienisch wichtigsten Eigenschaft Lederbrandsohlen für die Volksgesundheit besitzen. dass daneben das Wohlbefinden auch durch die gleichzeitig vorhandene Laufsohle mit beeinflusst wird, wird in den Abschnitten 9 und 11 noch behandelt verden.

Tabelle 20

9. Luft- und Wasserdampfdurchlässigkeit

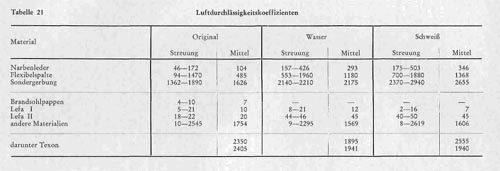

Die in den vorhergehenden Abschnitten angeführten Eigenschaften der Wasseraufnahme und -abgabe und der Wasserdampfaufnahme und -abgabe hängen engstens mit der Porosität zusammen. Um diese so wichtige Eigenschaft weiter zu charakterisieren, wurden noch Bestimmungen der Luft- und der Wasserdampfdurchlässigkeit durchgeführt Die Bestimmung der Luftdurchlässigkeit erfolgte im Apparat von Bergmann nach DIN 53 334, und die Zahlen in Tabelle 21 zeigen, dass Leder eine hohe Luftdurchlässigkeit besitzen, die durch die Auflockerung bei Wasser- und Schweißbehandlung noch gesteigert wird. Die Flexibelspaltleder und das Leder der „Sondergerbung“ verhalten sich diesbezüglich noch wesentlich günstiger als die Narbenleder, deren Verhalten auch verbessert werden kann, wenn man den besonders dichtstrukturierten Narbenspalt entfernt, wie dies normalerweise bei der Verarbeitung von Narbenleder bei der Schuhfabrikation auch geschieht. Brandsohlpappen und Lederfaserwerkstoffe weisen demgegenüber praktisch nur einen ganz geringfügigen Luftdurchlässigkeitskoeffizienten auf, sie sind weitgehend unporös. In der Gruppe der „anderen Materialien„ sind die Unterschiede außerordentlich groß. Teils haben die Werkstoffe ebenfalls einen verhältnismäßig geringen Luftdurchlässigkeitskoeffizienten, sind also völlig unporös, teils dagegen liegen die Luftdurchlässigkeitskoeffizienten im Lederbereich und noch höher, zeigen also eine echte Porosität an.

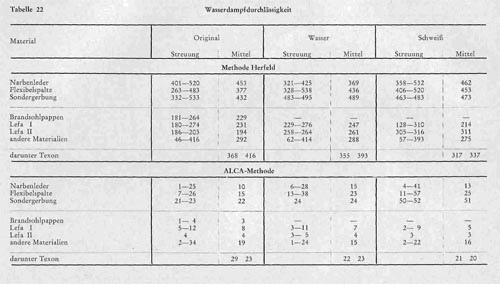

Nun ist die Luftdurchlässigkeit für Brandsohlwerkstoffe nicht so wichtig, denn der Schuh enthält in seinem Innern, wenn er angezogen ist, keine Luft, sondern Wasserdampf in Form der feuchten Ausdünstungen des Fußes, so dass der Wasserdampfdurchlässigkeit ohne Zweifel eine größere Bedeutung zukommt. Luft- und Wasserdampfdurchlässigkeit laufen nicht unbedingt parallel. Materialien, die eine hohe Luftdurchlässigkeit besitzen, zeigen auch eine hohe Wasserdampfdurchlässigkeit, Materialien, die keine Luftdurchlässigkeit besitzen, können trotzdem eine Wasserdampfdurchlässigkeit aufweisen, wenn sie z. B. hygroskopische Fasern eingelagert enthalten, die in einer Art Dochtwirkung den Wasserdampf an der Oberfläche des Werkstoffs aufnehmen, durch das Gefüge des Materials transportieren und auf der anderen Seite wieder abgeben. Das ist z. B. ein wesentlicher Vorteil der Lederfaserwerkstoffe gegenüber Gummisohlen. Beide Werkstoffgruppen haben praktisch keine oder nur eine ganz geringe Luftdurchlässigkeit, die Lederfaserwerkstoffe dagegen im Gegensatz zu den Gummiwerkstoffen eine gewisse Wasserdampfdurchlässigkeit eben als Folge der in ihnen vorhandenen, die Dochtwirkung verursachenden Lederfasern. Wir haben daher auch die Wasserdampfdurchlässigkeit der Brandsohlmaterialien nach der Methode Herfeld nach DIN 53 333 und nach der ALCA-Methode bestimmt, wobei die erstere Methode die Unterschiede noch klarer als die ALCA-Methode zum Ausdruck bringt. Nach den diesbezüglichen Werten in Tabelle 22 besitzen die Leder erwartungsgemäß auch eine beträchtliche Wasserdampfdurchlässigkeit. Die Brandsohlpappen und Lederfaserwerkstoffe weisen ebenfalls sämtlich eine Wasserdampfdurchlässigkeit auf, wenn auch bei weitem nicht so groß wie Leder, so dass die besten Werte dieser Gruppen nur eben an die schlechtesten Lederwerte herankommen. Im Bereich der „anderen Materialien“ finden wir wieder erhebliche Unterschiede, neben Werkstoffen mit ausgesprochen schlechtester Wasserdampfdurchlässigkeit solche mit Werten im Lederbereich, was mit den entsprechenden Feststellungen für die Luftdurchlässigkeit parallel läuft.

Es zeigt sich demgemäß, dass die meisten untersuchten Werkstoffe eine ausreichende Wasserdampfdurchlässigkeit haben, wobei allerdings Leder den meisten Austauschstoffen, von wenigen Ausnahmen abgesehen, überlegen ist. Trotz dieser guten Wasserdampfdurchlässigkeit ist dagegen die Wasserdampfaufnahme,

wie wir im vorhergehenden Absatz festgestellt haben, bei den Austauschstoffen erheblich geringer, was damit zusammenhängt,dass bei ihnen das Fasermaterial selbst entweder von Hause aus oder durch die sie umhüllenden Bindemittel bedingt nicht zu der Speicherung von Wasser bzw. Wasserdampf beitragen kann. Die Wasserdampfdurchlässigkeit kann aber bei nur geringer Wasserdampfaufnahme zum Abtransport des Wasserdampfes nur beitragen, wenn auch das darunter befindliche Material, d.h. die Sohle den Wasserdampf übernehmen und nach außen weiterleiten kann. Verarbeitet man daher die Austauschwerkstoffe für Brandsohlen zusammen mit Ledersohlen, dann ist durchaus möglich, dass durch die immerhin brauchbare Wasserdampfdurchlässigkeit wenigstens ein Teil des vom Fuß abgegebenen Wasserdampfes abtransportiert werden kann. Verarbeitet man die Austauschstoffe dagegen mit völlig unporösen Gummisohlen, dann nützt eine gute Wasserdampfdurchlässigkeit der Brandsohle überhaupt nichts, da die Weitergabe im Unterbau gehemmt ist, und in diesem Falle ist ausschließlich die Wasserdampfaufnahme für das tragehygienische Verhalten der Brandsohle maßgebend, und diese ist bei Leder außerordentlich viel höher als bei den Austauschstoffen. Entsprechend wird sich das ungünstigere Verhalten der Austauschstoffe hinsichtlich der Wasseraufnahme und Wasserdampfaufnahme bei einem mit Gummisohlen besohlten Schuh stärker auswirken als bei Schuhen, die mit Ledersohlen besohlt sind. Das hat sich bei den durchgeführten Trageversuchen durchaus bestätigt und zeigt, dass die oft aufgestellte Behauptung, die Porosität der Sohle selbst spiele für die Tragehygiene keine Rolle, einfach falsch ist, und zwar um so mehr, je mehr man auch für die Brandsohle statt Leder Materialien mit geringer Wasser- und Wasserdampfaufnahme verwendet (vergl. auch Abschnitt 11).

Tabelle 21 und 22

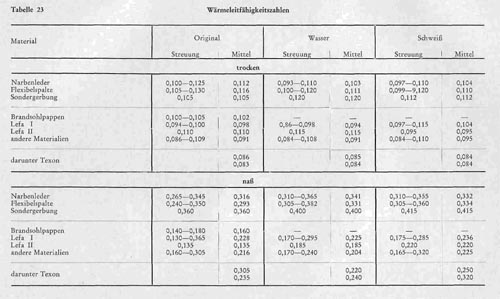

10.Wärmeleitfähigkeit

Nachdem auch die Wärmeleitfähigkeit der Bauelemente des Schuhes für das Wohlbefinden des Trägers eine Rolle spielt, da die Kälte mit zunehmender Wärmeleitfähigkeit der Schuhbaumaterialien im Winter rascher in das Innere des Schuhes geleitet wird und damit schneller kalte Füße bewirkt, haben wir auch die Wärmeleitfähigkeitszahlen aller Brandsohlmaterialien nach der Methode Stather-Schöpel bestimmt. Die in Tabelle 23 wiedergegebenen Werte zeigen, dass zwischen den verschiedenen Materialien im trockenen Zustand hinsichtlich der Wärmeleitfähigkeit nur geringfügige Unterschiede vorhanden sind, die auch durch wiederholte Wasser- und Schweißeinwirkung nicht nennenswert beeinflußt werden. Die Gruppe der „anderen Materialien„ verhält sich diesbezüglich im trockenen Zustand von allen Werkstoffen am günstigsten.

Weiter bestätigen aber die Werte der Tabelle 23, dass die Wärmeleitfähigkeit im nassen Zustand, nachdem die Materialien zuvor 2 Stunden in Wasser eingelegt wurden, wesentlich ansteigt, und zwar auch wieder bei Leder und Werkstoffen in gleicher Weise, wobei sich allerdings ein großer Teil der Leder entsprechend der hohen Wasseraufnahme im nassen Zustand mit am ungünstigsten verhalten. Bei allen Gruppen sind die Werte aber im feuchten Zustand so hoch, dass von einem Kälteschutz durch die Brandsohle nicht mehr gesprochen werden kann. Die gleiche Feststellung bezüglich der Durchnässung hatten wir auch bereits bei der vergleichenden Untersuchung der Laufsohlenmaterialien getroffen, und sie ist auch verständlich, da die spezifische Wärmeleitfähigkeit von Wasser 50 mal größer ist als von Luft. Während wir aber bei den Besohlungsmate-rialien folgern mussten, dass man Ledersohlen entsprechend gut hydrophobieren müsse, damit der Vorteil der geringen Wärmeleitfähigkeit und damit der warmen Füße im Winter auch bei feuchtkalter Witterung erhalten bleibe, kann diese Folgerung hier nicht gezogen werden, da die wesentliche Forderung an die Brandsohle nach rascher und hoher Aufnahme von Feuchtigkeit unabdingbar ist. Man muss also bei allen Brandsohlmaterialien die Steigerung der Wärmeleitfähigkeit durch Nässe zwangsläufig in Kauf nehmen. Schweißaufnahme und Wärmehaltung sind in gewisser Beziehung konträre Forderungen, und Materialien, die der Schweißaufnahme und dem Schweißtransport dienen, können andererseits aus den dargelegten Gründen nicht zur Kälteisolierung beitragen. Die Aufgabe der Kälteisolierung ist ausschließlich eine Aufgabe der Sohle, und hier hatten wir bereits früher gezeigt, dass den Ledersohlen vor vielen Gummisohlentypen ein entscheidender Vorteil einzuräumen ist, der nach unseren neueren Untersuchungen auch bei feuchtkalter Witterung bestehen bleibt, wenn die Laufsohlen entsprechend hydropho-biert sind.

Tabelle 23 und 24

11. Praktische Trageversuche

Um zu kontrollieren, in welchem Umfange sich die durch exakte vergleichende Untersuchungen festgestellten Unterschiede beim Tragen der Schuhe auch für den Träger erkennbar auswirken, haben wir schließlich praktische Trageversuche mit Herrenhalbschuhen durchgeführt, bei denen bei jedem Paar der eine Schuh eine Texonbrandsohle als dem aus der Gruppe der „anderen Materialien“ z. Z. in Deutschland am meisten verwendeten Werkstoff, der Gegenschuh eine Brandsohle aus Flexibelspaltleder enthielt. Die Sohlen waren ohne Deckbrandsohle gearbeitet worden und hatten nur im Fersenteil einen Deckfleck, so dass sich die Saugfähigkeit des jeweiligen Brandsohlmaterials voll auswirken konnte. Die Schuhe waren teils mit Ledersohle, teils mit Gummisohle versehen, um festzustellen, ob Unterschiede zwischen den beiden Brandsohlmaterialien durch die Art des Besohlungsmaterials verstärkt oder vermindert zum Ausdruck kommen. Vor Beginn der Trageversuche wurden alle Schuhe gewogen und dabei, wie bereits in Absatz 2 angeführt, bei den mit Texon-Brandsohlen gearbeiteten Schuhen ein zwischen 20 und 35 g liegendes geringeres Gewicht festgestellt, was allerdings bei einem Gesamtgewicht des Einzelschuhes zwischen 370 und 440 g praktisch kaum ins Gewicht fällt. Die Träger der Schuhe waren beauftragt festzustellen, ob sie zwischen den verschiedenen Brandsohlmaterialien Unterschiede bemerken, wobei ihnen nichts über die Art der Brandsohlen gesagt worden war, auch nicht darüber, welcher Schuh die Lederbrandsohle enthielt.

Die Versuche laufen bei Abgabe dieses Berichts 8 Monate, doch waren schon nach wesentlich kürzeren Tragezeiten eine Reihe grundsätzlicher Unterschiede festzustellen. Dabei wirkten sich vorhandene Unterschiede naturgemäß bei den einzelnen Trägern stark unterschiedlich aus; manche Träger, namentlich solche mit sehr trockenem Fuß, empfanden gewisse Unterschiede geringer, andere, insbesondere solche mit stärkerem' Schweißfuß, dagegen wesentlich deutlicher. Insgesamt können auf Grund dieser Versuche die folgenden Feststellungen getroffen werden:

- Viele Träger empfanden bei den Schuhen mit Texon-Brandsohle ein erheblich stärkeres Brennen der Füße und stellten außerdem fest, dass Füße und Strümpfe und nicht zuletzt auch die Brandsohlen feuchter seien („wie in einem Treibhaus„). Diese Unterschiede machten sich insbesondere in den ersten Tragewochen sehr stark bemerkbar, im Laufe der Zeit ließen sie etwas nach (9 von 20 Trägern), sei es, dass eine gewisse Gefügeauflockerung der Brandsohle eintrat, sei es, dass die Träger sich an dieses Gefühl gewöhnten, sei es, dass sich der Eintritt der kälteren Jahreszeit auswirkte. In den Anfangsstadien empfanden sie zum Teil dieses starke Brennen bei Texonbrandsohlen als unerträglich, „als ob ein Saugnapf dran wäre“. 2 Träger klagten über Schwellungen, Fußschmerzen und rascheres Ermüden auf der Texonbrandsohle, 1 Träger hat in dem mit Texon gearbeiteten Schuh ein sonst nie beobachtetes Wundwerden zwischen den Zehen festgestellt, im Falle der Lederbrandsohle nicht.

- Nach einigem Tragen trat bei vielen Trägern eine Aufrauhung der Oberfläche des Texonmaterials ein, während die Lederbrandsohle völlig glatt blieb. Das Aufrauhen äußert sich zunächst in einer unangenehm rauhen Oberflächenbeschaffenheit, die allen Trägern aufgefallen ist und durch die insbesondere das Anziehen der Schuhe erschwert wird (Haften der Strümpfe). Mit fortschreitender Tragedauer hat ein Drittel der Träger ein Aufribbeln der Oberfläche der Texonbrandsohle in mehr oder weniger starkem Maße beobachtet, das schließlich in einigen Fällen eine weitere Benutzung der Schuhe unmöglich machte.

- Von den meisten Trägern wird festgestellt, dass die Texonbrandsohle am Abend viel feuchter und am Morgen nicht ausgetrocknet ist, so dass sie den feuchten Schuh anziehen müssen, wodurch ein unangenehmes Feuchtigkeits- und Kältegefühl in den ersten Tragestunden aufträte. In einigen Fällen musste man die Forderung, dass die Schuhe täglich zu tragen seien, aufheben, um für die Texonbrandsohle immer wieder einen besonderen Trockentag einzuschalten.

- Die Unterschiede traten insbesondere dort sehr deutlich hervor, wo die Schuhe mit Gummisohlen gearbeitet waren, weniger ausgeprägt bei den Schuhen mit Ledersohlen. Diese Feststellung bestätigt die Ausführungen, die wir in Abschnitt 9 dieses Berichtes gemacht haben und zeigt, dass Brandsohle und Sohle ein harmonisches Ganzes bilden müssen und dass die Behauptung falsch ist, die Sohle spiele für Hygiene und Tragekomfort keine Rolle.

- Schließlich beeinflußt auch die Schuhform die beobachteten Unterschiede. Nachdem Schuhe teils mit runder, teils mit spitzer Form vorlagen, haben 2 Träger mit gleicher Schuhgröße ihre Schuhe über längere Zeit täglich gewechselt. Sie sagten übereinstimmend aus, dass die Unterschiede zwischen Leder- und Texonbrandsohle sich bei spitzen Schuhen erheblich stärker auswirkten als bei runder Schuhform.

- Die Schuhe mit Texonbrandsohle lassen sich, wenn das Abscheuern stark auftritt, schlechter reparieren. Einem Träger, der seine Schuhe wegen abgetragener Absätze reparieren ließ, wurde vom Schuhmacher gesagt, dass man im Falle einer Neubesohlung den Schuh mit Texonbrandsohle kaum noch wieder besohlen könne, da die Brandsohle zu weit geschwächt und abgescheuert sei.

- In vielen Fällen traten bei dem Schuh mit Texonbrandsohle Schweißränder im Oberleder auf, da die Inhaltsstoffe des Schweißes von der Texonbrandsohle leichter an das Oberleder abgegeben werden (Folge der geringeren Wasserbindung: Parallele zum Filtrierpapiertest).

- Als Sonderfall sei erwähnt, dass ein Träger bei einer gelegentlich stärkeren Durchnässung seiner Schuhe die Beobachtung machte, dass beim Biegen des nassen Schuhes mit der Texonbrandsohle bzw. beim Daumendruck rund um den Sohlenrand feine Wassertröpfchen aus dem Oberleder austraten, was bei dem Gegenschuh mit Lederbrandsohle nicht beobachtet werden konnte. Das bestätigt ebenfalls die Feststellung, dass die Lederbrandsohle mehr Wasser aufnimmt und es infolge der vorwiegend mizellaren Aufnahme stärker bindet, so dass es auch bei Druck und Biegebeanspruchung nicht so leicht wieder austritt.

12. Zusammenfassung

Auf Grund der durchgeführten vergleichenden Untersuchungen zwischen verschiedenen Brandsohlmaterialien haben sich Lederbrandsohlen in einer ganzen Reihe von Eigenschaften als günstiger erwiesen:

- Brandsohlleder zeigen bei Wasser- und Schweißeinwirkung keine nachteiligen Oberflächenveränderungen, sondern bleiben glatt und sauber, rauhen nicht auf und zeigen kein Abribbeln. Die meisten Austauschstoffe aller anderen Gruppen besitzen dagegen eine mehr oder weniger ausgeprägte Neigung zur Oberflächenveränderung von Aufrauhungen bis zum ausgesprochenen Aufribbeln.

- Brandsohlleder besitzen wesentlich höhere Festigkeitseigenschaften, die schon im trockenen Zustand von keinem Austauschmaterial erreicht werden und sich im nassen Zustand noch erheblich steigern, während sie bei den Austauschstoffen nach Durchnässen absinken. Das ist im Hinblick auf die Tatsache, dass Brandsohlen stets in mehr oder weniger durchnässtem Zustand beansprucht werden, ein wesentlicher Vorteil. Lederbrandsohlen haben eine bessere innere Strukturfestigkeit, die bei der Bedeutung, die der Brandsohle für den Schuhbau bei den meisten Macharten zukommt, besonders hoch zu veranschlagen ist. Das machen in besonderem Maße die Werte für die Spaltfestigkeit deutlich, die bei Leder um eine Zehnerpotenz höher liegen. Mit der höheren inneren Strukturfestigkeit der Brandsohlleder ist auch eine längere Haltbarkeit der Brandsohle und damit der Schuhe und eine bessere Reparaturmöglichkeit gewährleistet.