Inhaltsverzeichnis

150 Über die Herstellung von Leder aus Kleintierfellen in der Sektorentrommelmaschine aus dem Jahre 1980

Von J. Wolff und W. Pauckner

Die vorliegende Arbeit untersucht die Auswirkungen der Herstellung von Ledern aus Kleintierfellen in der Sektorentrommelmaschine. Die bei diesen systematischen Untersuchungen gefundenen Ergebnisse zeigen, dass eine einwandfreie Lederqualität erhalten wird, wenn die für die Maschine ausschlaggebenden Faktoren, wie Flottenlänge, Beladung, Drehzahl und Temperatur den jeweiligen Verhältnissen optimal angepasst werden. Dadurch kann insbesondere eine Schonung locker strukturierter Teile der Felle und sehr dünner Materialien und auch eine bessere Farbegalität gegenüber Fass und Mischer erhalten werden. Einsparungen von Chemikalien und Verkürzungen konnten nicht festgestellt werden.

Leather production from small animal skins carried out in partitioned laundrytype machines.

The following report investigates the effects of processing small skins in sectional laundrytype machines on the leather produced. The results obtained in these systematic investigations show that a faultless leather quality will be obtained if the critical factors, such as float length, loading, turning speed and temperature, are adjusted at their Optimum to suit the prevailling conditions. In particular, the looser structured parts of the skins and very thin materials are thereby treated more gently, and a better colour levelness can be obtained in contrast with drum and mixer processing. Chemical savings and process Urne reductions could not be established.

Nachdem in einer vorhergehenden Veröffentlichung1) über die Herstellung von Rindledern in der Sektorentrommelmaschine berichtet worden war, sollte im Rahmen dieser Arbeit untersucht werden, welche Auswirkungen diese Maschine auf den Ablauf der Prozesse bei der Herstellung von Ledern aus Kleintierfellen und auf die Qualität des Fertigproduktes besitzt. Weiterhin sollte ein Vergleich zu anderen Gerbgefäßen, wie Fass und Mischer, durchgeführt werden. Außerdem war für jeden einzelnen Arbeitsprozess zu klären, welche Variationen im Vergleich zum Gerbfass und Mischer vorgenommen werden müssen, um etwa negative Einflüsse auszuschalten, die möglichen Vorteile einer Rationalisierung der Herstellungsprozesse bestens auszunutzen und ein Optimum an Qualität des Fertigproduktes zu erreichen.

Die Untersuchungen wurden wieder unter Verwendung der Sektorentrommelmaschine aus Edelstahl durchgeführt. Dabei versuchten wir zunächst unsere Standardrezeptur vom Fass für die Herstellung von Bekleidungsleder aus Schafen und Ziegen auf diese Gerbmaschine zu übertragen. Dies war jedoch, wie bei der Herstellung von Rind-Chromledern, nicht ohne Änderungen möglich, denn es zeigten sich auch hier die einschränkenden Faktoren. Das bedeutet, dass auch bei der Bearbeitung von Kleintierfellen zu Leder, wenn vom Rohfell aus gearbeitet wird, Prozesse ohne Flotte, wie die sogenannte Fassschwöde oder eine sogenannte Trockenentkälkung nicht vorgenommen werden konnten. Es musste immer eine gewisse Mindestflotte vorgelegt werden, um eine Berührung der Flotte mit dem Fellmaterial herzustellen. Diese Mindestflotte hing sehr stark von dem jeweiligen Zustand des Fellmaterials und der Beladung ab und musste immer erst ermittelt werden.

Als weitere einschränkende Faktoren waren auch die Temperaturverhältnisse und Pausen- und Laufzeiten zu berücksichtigen. Im ersteren Fall konnte wieder festgestellt werden, dass in der Sektorentrommelmaschine eine starke Abkühlung durch Ableitung von Wärme erfolgte, insbesondere wenn die Raumtemperatur von der im Gerbfass deutlich abwich. Eine gewisse Konstanthaltung durch Reibung wie im Holzfass ist hier nicht gegeben, da eine Reibwirkung weitgehend entfällt. Daher muss die Temperaturhaltung durch Aufheizen stattfinden, was zum Teil als Vorteil anzusehen ist, da die Drehzahl nicht der erforderlichen Temperatur angepasst werden muss. Im Falle der Pausen- und Laufzeiteinstellung konnten wir ebenfalls nicht wie im Fass arbeiten, sondern mussten die Ruhezeiten verkürzen, um zu vermeiden, dass die Felle sich zu lange außerhalb der Flotte befanden und damit Reaktionen eintreten konnten, die sich anders gestalteten als bei den in der Flotte befindlichen Fellen.

Unter Berücksichtigung dieser vom Fass abweichenden Verhältnisse haben wir eine Standardrezeptur für die Sektorentrommelmaschine in Anlehnung an die Rahmentechnologie im Fass zur Herstellung von Bekleidungsleder erarbeitet. Von dieser ausgehend, wurden in den einzelnen Arbeitsprozessen der Wasserwerkstatt und der Gerbung Variationen der Flottenlänge und Beladung durchgeführt und gleichzeitig die Leistungsaufnahme bei den einzelnen Prozessen untersucht. Anschließend wurden vergleichende Untersuchungen zwischen den Arbeiten in der Sektorentrommelmaschine und im Fass sowie dem Mischer vorgenommen, wobei insbesondere die Arbeiten der Wasserwerkstatt und die der Chromgerbung herangezogen wurden. Bei allen Arbeitsweisen sollte vor allem auf die Qualität der Leder besonderer Wert gelegt und versucht werden, negative Einflüsse auszuschalten und die günstigsten Bedingungen zu ermitteln.

Bei der Erarbeitung der Standardrezepturen und bei allen angeführten Variationen wurden vorwiegend gesalzene und getrocknete Schaffelle eingesetzt, da an dieser Rohware die Einflüsse am deutlichsten erkannt werden konnten. Daneben wurden getrocknete Ziegenfelle, Schaf- und Lammpickelblößen sowie Ziegenpickelblößen verwendet. Die angeführte Rohware wurde überwiegend auf Bekleidungsleder, ein geringer Teil aber auch auf Schuhoberleder (Ziegen), gearbeitet.

Bei unseren Versuchsreihen konzentrierten wir uns zunächst auf die Arbeiten der Wasserwerkstatt und der Gerbung, d. h. von der Weiche bis einschließlich der Chromgerbung. Die dabei erhaltenen Leder wurden dann mittels einheitlicher Rezeptur neutralisiert, nachgegerbt, gefärbt und gefettet. Anschließend wurden die Leder ausgereckt, getrocknet, angefeuchtet, gestollt und nach einem Nachtrocknen beurteilt, also ohne Auftrag einer Zurichtung. Bei der Beurteilung wurden vor allem die äußere Beschaffenheit der Leder und die physikalischen Eigenschaften, sowie die chemische Analyse herangezogen.

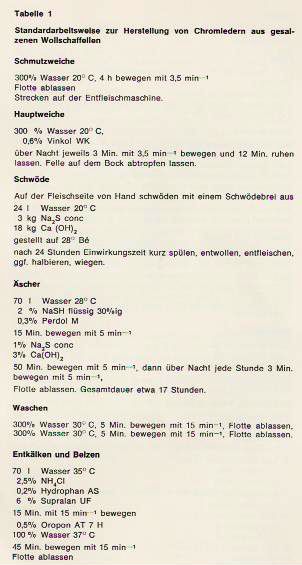

Die erarbeitete Standardrezeptur ist aus Tabelle 1 zu ersehen. In Anlehnung an die Arbeitsweise zur Herstellung von Bekleidungsleder im Fass haben wir bei den Stadien des Hautaufschlusses, der Entkälkung und des Pickels mit möglichst wenig Wasserzusatz gearbeitet. Aus den bereits dargelegten Gründen musste jedoch eine Mindestflotte bei diesen Prozessen vorgelegt werden, um die Felle mit der Flotte in Berührung zu bringen. Insgesamt haben wir die Flotte jedoch so klein wie möglich gehalten.

Die Versuche wurden zunächst mit einer Beladung der Trommel mit langwolligen und kurzwolligen Schaffellen begonnen, wobei wir bei der Schmutzweiche und auch bei der Hauptweiche annahmen, eine Flotte von 600% einsetzen zu müssen, um das Aufsaugvermögen der Wolle zu berücksichtigen. Wir stellten aber fest, dass auch 300% Flotte ausreichend waren, um eine gute Weichwirkung zu erzielen. Während der Weiche konnten wir beobachten, dass bereits 3 Stunden nach Beginn der Schmutzweiche bei den langwolligen Schaffellen eine Verfilzung der Wolle eintrat, während gleichzeitig mitgeweichte kurzwollige, getrocknete australische Schaffelle diese Erscheinung noch nicht zeigten. Nach dem Strecken kamen die Felle in die etwa 24 Stunden dauernde Hauptweiche. Dabei nahm die Verfilzung der langwolligen Felle sehr stark bis zur Grundwolle zu, während bei den genannten kurzwolligen nur die Spitzen der Wolle leicht verfilzten. Der Weicheffekt war aber jeweils einwandfrei, ob es sich um gesalzene oder auch getrocknete Schaffelle handelte.

Die Haarentfernung erfolgte im Falle der Schaffelle nicht im Fass, sondern durch eine regelrechte Schwöde, da ja eine Gewinnung der Wolle bei diesem Material des öfteren gewünscht wird. Der nachfolgende Äscher sollte eigentlich nach Art der Fassschwöde, mit nur 20% Wasser beginnend, durchgeführt werden. Dies war aber infolge der Eigenart der Sektorentrommelmaschine nicht möglich. Wie bei den Versuchen mit Rindhäuten schon beschrieben, muss hier mehr Wasser vorgelegt werden, damit die Berührung zwischen Flotte und Hautmaterial nicht verlorengeht. Die Quellung der Blößen war weniger stark als bei den gleichzeitig im Fass parallel gefahrenen Partien. Die Felle waren also verhältnismäßig lappig, der Grund jedoch gut entfernt und die Felle waren daher sehr sauber. Im Gegensatz zu den im Fass gearbeiteten Fellen, hatten die in der Sektorentrommelmaschine gearbeiteten Felle keinen Äscherzug. Entkälkung und Beize verliefen einwandfrei, obwohl im Gegensatz zum Fass hier wieder keine Trockenentkälkung möglich war. Auch das Pickeln zeigte trotz der schon von Beginn an längeren Flotten keine Besonderheiten. Die angebotenen 8% Chromosal B genügten gerade zur Erzielung der Kochgare, wenn die Probe nicht gleich nach Beendigung der Gerbung, sondern erst einige Zeit später gemacht wurde. Neutralisation, Nachgerbung, Färbung und Fettung ließen keine besonderen Tendenzen in der Sektorentrommelmaschine erkennen. Die Auszehrung der Brühen war allgemein sehr gut.

Zusammenfassend ist zur Standardrezeptur zu sagen, dass wir uns wohl an die Rahmenrezeptur im Fass anlehnen konnten, dass jedoch durch die zwangsweise größeren Flottenmengen von vornherein eine Abweichung gegeben war, die sich aber nicht negativ auswirkte.

Tabelle 1:

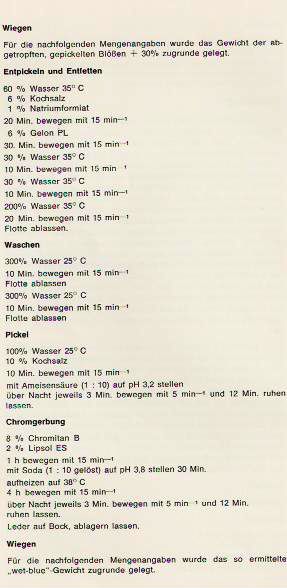

Beladung

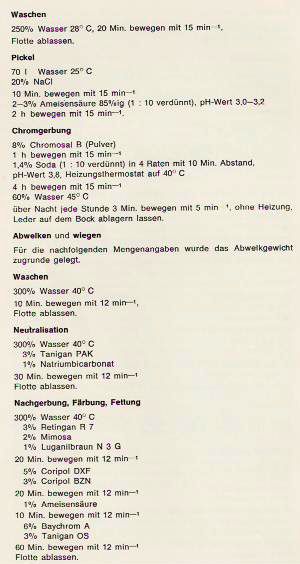

Für die Einsatzfähigkeit eines Gefäßes ist stets der Grad der Beladung von ausschlaggebender Bedeutung. Um die Auswirkungen und die Grenze der Beladung zu untersuchen, wurden Schafpickelblößen zu ungefärbtem Chromleder verarbeitet. Die durchgeführte Arbeitsweise ist aus Tabelle 2 zu ersehen. Wie daraus entnommen werden kann, wurden die Blößen zunächst entpickelt und entfettet, was ohne Schwierigkeiten vor sich ging. Liegefalten waren bereits kurz nach Beginn dieses Prozesses nicht mehr festzustellen. Beim nachfolgenden Waschen wurde beobachtet, dass sich das Hautmaterial sehr stark in die Löcher (15 mm 0) der Trommelwandung drückte, dadurch schauten teilweise Hauttaschen, die mit Flüssigkeit gefüllt waren, heraus. Sie rutschten jedoch in den meisten Fällen wieder zurück. Hier könnte aber, wenn die Löcher der Trommel zu groß sind, die Gefahr bestehen, dass bei solch dünnem und sehr gleitfähigem Material auch eine ganze Blöße hindurchschlüpft. Das Waschen selbst schritt nur langsam voran, da die Flüssigkeit größtenteils zwischen den Fellen blieb und beim Ablassen nur allmählich herauslief.

Zum genauen Vergleich der Auswirkungen verschiedener Beladungsmengen im Hinblick auf die Ledereigenschaften wurden Partien mit sehr geringer Füllung und mit hoher Füllung gearbeitet, wobei in jede der beiden Partien halbierte Blößen gegeben wurden, so dass jeweils die Hälften von verschiedenen Blößen, da sie bei unterschiedlichen Beladungen mitgelaufen waren, verglichen werden konnten. Nach Beendigung der Chromgerbung wurden die Leder einheitlich neutralisiert, nachgegerbt, gefettet und gefärbt. Die Vergleiche bezüglich unterschiedlicher Beladung beziehen sich also daher nur auf die Prozesse vom Aufwalken der Pickelblößen bis einschließlich der Chromgerbung.

Tabelle 2:

Die äußere Beurteilung der fertiggestellten Leder ergab, dass die Leder aus der hohen Beladung eine deutlich rauhere Oberfläche zeigten und einen rotstichigeren Farbton aufweisen. Dies dürfte darauf zurückzuführen sein, dass der Chromgerbstoff zum größten Teil nur in den Außenschichten gebunden wurde und somit eine ungleichmäßige Verteilung der Gerbung gegeben war.

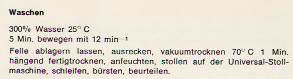

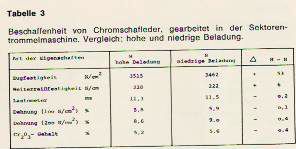

Bei den physikalischen Eigenschaften (Tabelle 3) ergaben die Leder, die bei hohen Beladungsmengen gearbeitet wurden, eine etwas höhere Zugfestigkeit und Weitereißfestigkeit, während die Dehnfähigkeit gleich oder etwas geringer war. Dies bedeutet, dass die Durcharbeitung der Leder bei geringer Beladung wesentlich intensiver war und damit eine stärkere Lockerung der Faser und eine bessere Verteilung der Chemikalien erfolgte.

Tabelle 3:

Ferner stellten wir fest, dass mit zunehmender Beladung die Flotte mit den Chemikalien nicht mehr so intensiv an das Hautmaterial herangeführt wird. Dies konnte vor allem bei der Chromaufnahme durch Analysen bestätigt werden. Bei großer Beladung ergaben die Felle grundsätzlich geringere Chromaufnahmen als bei geringerer Beladung.

Es zeigt sich also, dass die Wirkung bei stärkerer Beladung geringer ist, der Gerbstoff dringt nicht ganz so gut ein und fällt mehr an der Oberfläche an. Das ist verständlich, wenn man sich die Arbeitsweise der Sektorentrommelmaschine vorstellt. Das Hautmaterial wird durch die Flotte hindurchgedrückt. Durch die Löcher der inneren Trommelzwischenwände strömt die Brühe an die Felle. Je enger diese gepackt sind, desto geringer ist die Berührung Flotte/Hautmaterial im Innern. Trotzdem kann man feststellen, dass auch bei hoher Beladung eine genügende, wenn auch etwas langsamere und ungleichmäßigere Reaktion vorhanden ist, aber mit abnehmender Beladung wird eine intensivere Arbeit geleistet.

Allerdings lag die Beladungsgrenze etwas höher als bei den Großviehhäuten, da hier durch die Ausmaße der Fellgröße und -dicke günstigere Verhältnisse vorlagen. Die optimale Beladungsgrenze dürfte im Falle von Kleintierfellen bei unserer Maschine, wenn von Pickelblößen aus gearbeitet wird, bei etwa 50% des Nutzvolumens der Maschine (entsprechend 1/3 des Gesamtvolumens) liegen.

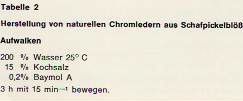

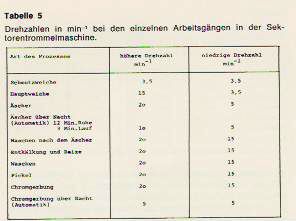

Weitere Versuche wurden in entsprechender Weise mit Ziegenpickelblößen gefahren. Die strukturmäßig etwas andersartige Ware ergab im Prinzip die gleiche Tendenz wie die Schafpickelblößen (Tabelle 4). Die Leder bei höherer Beladung waren hier meist etwas fester im Griff, was ebenfalls wieder mit der geringeren Walkwirkung erklärbar ist. Festigkeitseigenschaften waren nur geringfügig höher als bei niedriger Beladung und entsprechend war auch die Dehnfähigkeit etwas geringer. Auch bei diesem Material war die Chromaufnahme bei stärkerer Füllung etwas geringer gegenüber der weniger starken Beladung. Der Unterschied war aber nicht so deutlich wie bei den Schafledern. Die optimale Beladungsgrenze dürfte hier ebenfalls bei etwa 50% des Nutzvolumens bzw. 1/3 des Gesamtvolumens liegen.

Tabelle 4:

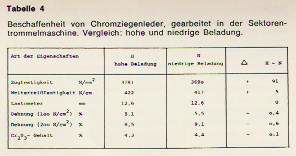

Drehzahl

Da die Drehzahl beim Fass und beim Mischer einen gewissen Einfluß auf die Lederqualität hat, haben wir auch bei der Sektorentrommelmaschine untersucht, ob eine Beeinflussung der Lederqualität bei Kleintierfellen festzustellen ist. In unserer Arbeit mit Rindshäuten1) konnten wir aufzeigen, dass die mechanische Beanspruchung in der Sektorentrommelmaschine gegenüber Fass und Mischer verhältnismäßig gering ist. Das lässt den Schluss zu, dass also auch die Trommeldrehzahl keine besondere Rolle spielt. In der Tat fanden wir auch keine ganz eindeutigen Aussagen bei unseren Versuchen mit Rindshäuten. Nun sollte untersucht werden, ob beim Arbeiten mit Kleintierfellen die gleichen Ergebnisse festzustellen wären.

Tabelle 5:

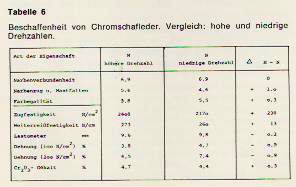

Bei den durchgeführten Versuchen arbeiteten wir mit Drehzahlen von 3,5 bis 20 (Tabelle 5). Dabei bestanden die größten Abweichungen der Drehzahlen bei den Prozessen der Hauptweiche und des Äschers. Bei diesen Variationen konnte bei sonst gleicher Arbeitsweise festgestellt werden, dass die Entkälkung bei der Partie mit den höheren Drehzahlen vor dem Beizen bereits vollkommen durchgegangen war, während bei den Partien mit den langsamen Drehzahlen die Prüfung mit Phenolphtalein noch 1/3 rosa im Schnitt zeigte, die Entkälkung also nur 2/3 erfolgt war. Am Ende der Chromgerbung zeigte die durchgeführte Kochprobe, dass die Schrumpfung der Leder, die mit den höheren Drehzahlen hergestellt worden waren, bei nur 2% lag, während die Gegenstücke mit den niedrigeren Drehzahlen eine Schrumpfung von 12% aufwiesen. Entsprechend war die Chromaufnahme der Leder bei höheren Drehzahlen besser (Tabelle 6).

Tabelle 6:

Bei der Beschauprüfung an den fertiggestellten Ledern konnte festgestellt werden, dass in der Narbenverbundenheit kaum Unterschiede vorhanden waren, dagegen ergaben die Leder mit höherer Drehzahl einen geringeren Narbenzug und weniger Mastfaltenbildung, gleichzeitig war die Farbegalität besser. Die Beurteilung der äußeren Beschaffenheit der Leder wurde nach einem 8-Noten-System vorgenommen, wobei die Note 8 den jeweils besten Wert darstellt. Die Beurteilung der Leder erfolgte durch mehrere Personen.

Bei den physikalischen Prüfungen ergaben die Leder mit den höheren Drehzahlen etwas bessere Festigkeitseigenschaften, während die Dehnung geringer war. Dieses eigentlich nicht erwartete Resultat dürfte wahrscheinlich darauf zurückzuführen sein, dass bei den Ledern, die mit höherer Drehzahl gearbeitet wurden, eine gleichmäßigere Verteilung der Chemikalien erfolgte und dadurch diese Tendenz gegeben war. Im Gegensatz zu den Erfahrungen mit Rindshäuten zeigte sich also bei den Kleintierfellen ein deutlicher Einfluss der Drehzahl auf die Qualität der Leder, d. h., dass durch eine höhere Drehzahl vor allem Narbenzug und Mastfalten wesentlich weniger in Erscheinung traten.

Energiebedarf

Ein für die Rationalisierung und die Wirtschaftlichkeit von Prozessen bedeutsamer Faktor ist der Energiebedarf eines Gerätes. Bei unseren Versuchen über die Herstellung von Rindoberleder haben wir uns mit diesem Problem eingehend befasst und festgestellt, dass die Leistungsaufnahme hauptsächlich von der Füllung der ganzen Maschine, also Flottenmenge und Beladung zusammen, und der Drehzahl abhängt. Einen gewissen Einfluss hat daneben noch die Art des Prozesses. Die gleichen Ergebnisse und die gleiche Tendenz konnten wir nun bei der Überprüfung des Leistungsbedarfs bei der Verarbeitung von Kleintierfellen beobachten. Das bedeutete, dass der größte Energiebedarf wieder bei halbgefüllter äußerer Wanne gegeben war, der geringste dagegen bei möglichst wenig Flotte oder aber bei möglichst hoher Flotte, also voller Füllung. Diese Erscheinung ist wieder darauf zurückzuführen, dass in den beiden letzten Fällen die Kammerwände nicht waagerecht, sondern schräg in die Flotte eintauchen und dadurch viel weniger Energie zum Durchziehen erforderlich ist. Selbstverständlich spielt auch hier die Drehzahl eine Rolle. Bei den hohen Drehzahlen stieg grundsätzlich der Verbrauch an Energie deutlich an. Trotzdem blieb auch bei den Kleintierfellen der Verbrauch weit hinter dem des Fasses. Diese Erkenntnisse gelten sowohl für hohe Beladung mit Haut- und Fellmaterial als auch für geringe Beladung.

Vergleich Sektorentrommelmaschine/Fass von der Weiche bis einschließlich Gerbung

Nachdem unsere Untersuchungen eindeutige Erkenntnisse über die Auswirkung der für die Sektorentrommelmaschine wichtigen Faktoren ergeben hatten, wurden nun vergleichende Untersuchungen zwischen dieser und dem Fass durchgeführt. Dabei kann man 2 verschiedene Wege einschlagen. Zum einen kann man so arbeiten, wie es für die betreffenden Gefäße allgemein üblich oder betriebsüblich ist, das bedeutet, dass man die Zeiten, Drehzahlen, Flotten- und Chemikalienmengen in einer Weise, die sich für das bestimmte Gefäß als optimal erwiesen haben, anwendet. In unserem Fall heißt das, dass wir im Fass mit möglichst kurzer Flotte arbeiten, zum Beispiel die Fassschwöde ohne Zusatz von Wasser durchführen und eine Trockenentkälkung vornehmen. Da dies in der Sektorentrommelmaschine in dieser extremen Art nicht möglich ist, muss man sich bei der Benutzung dieser Maschine den Gegebenheiten unterwerfen und mit längerer Flotte bei diesen Prozessen arbeiten. Auch die Drehzahlen wird man nicht ohne weiteres vom Fass auf die Sektorentrommelmaschine übertragen. Obwohl also vergleichbare Bedingungen geschaffen werden sollen, z. B. gleiche Rohware, gleiche prozentuale Chemikalienzugabe, gleiche Temperaturen und möglichst gleiche Prozessdauer, wird man nicht überall dieselben Bedingungen einhalten, wenn vom Gefäß her eine etwas abgewandelte Arbeitsweise als zweckmäßig erscheint. Andererseits kann man aber einen genauen Vergleich der Gefäße nur erzielen, wenn die Rezepturen möglichst in allen Punkten einander angeglichen werden, wobei vor allem die Flottenlänge eine wichtige Rolle spielt. Wir haben daher bei unseren Arbeiten beide Versionen durchgeführt, wobei bei beiden Variationen das Weichen für die jeweiligen Vergleichsversuche gemeinsam erfolgte und ebenso das Schwöden auf der Fleischseite, um die Wolle zu entfernen. Dann wurden die Felle halbiert und jeweils eine gleiche Anzahl rechter und linker Hälften in der Sektorentrommelmaschine weiter bearbeitet.

Die erste Variation wurde gefäßüblich gefahren, was praktisch bedeutet, dass die Flottenlänge im Fass am Anfang der Prozesse meist kleiner als die in der Sektorentrommelmaschine war. Dabei zeigte der Äscher im Fass eine wesentlich stärkere Quellung, d. h., dass die Blößen sehr prall waren und einen deutlichen Äscherzug aufweisen. Die Blößen der Sektorentrommelmaschine waren dagegen „lappig„, also wesentlich weniger stark gequollen und wiesen keinen Äscherzug auf. Bei beiden Gefäßen war jedoch der Grund gut herausgelöst. Beim Entkalken, Beizen, Pickeln und bei der Chromgerbung wurden keine Unterschiede während des Prozessablaufes festgestellt. Nach Ablagerung über den Bock wurden die Leder gemeinsam bis zum Stollen weitergearbeitet.

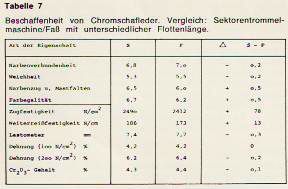

Die Beurteilung der äußeren Beschaffenheit der so fertig-gestellten Leder (Tabelle 7) zeigte, dass der schon nach dem Äscher festgestellte Narbenzug bei den Blößen aus dem Fass auch in diesem fertigen Zustand noch zu sehen war. Die Narbenverbundenheit und die Weichheit der Leder waren bei beiden Gefäßen ähnlich, dagegen wies die Egalität der Farbe einen deutlichen Unterschied zugunsten der Sektorentrommelmaschine auf, was mit allen früheren Befunden übereinstimmt.

Tabelle 7:

Bei den physikalischen Eigenschaften (Tabelle 7) zeigten die Zug- und Weiterreißfertigkeit bei den Ledern aus der Sektorentrommelmaschine einen etwas höheren Wert, während entsprechend die Dehnungseigenschaft etwas niedriger lag. Dies dürfte wieder auf die etwas stärkere Walkwirkung im Fass zurückzuführen sein. Die Chromaufnahme war in beiden Fällen etwa gleich.

In der zweiten Versuchsreihe wurde nun so gearbeitet, dass im Fass und in der Sektorentrommelmaschine genau die gleichen Flottenverhältnisse herrschten, d. h. die Flottenlängen im Fass wurden denjenigen der Sektorentrommelmaschine angepasst. Das bedeutet, dass wir die Rezeptur der Sektorentrommelmaschine auf das Fass übertrugen, wobei nur die für das jeweilige Gefäß günstigen Drehzahlen verwendet wurden. Entsprechend den vorhergehenden Versuchsreihen wurden Weiche und Schwöde wieder gemeinsam durchgeführt und nach einem Entfleischen der Felle halbiert. Trotz gleicher Flottenlänge zeigte sich nach dem Äscher auch eine ähnliche Erscheinung wie beim ersten Vergleich, d. h., dass die in der Sektorentrommelmaschine geäscherten Blößen wesentlich lappiger waren, während die im Fass geäscherten eine ziemliche Quellung aufwiesen und auch wieder einen Narbenzug zeigten. Der Grund war jedoch in beiden Fällen gut entfernt. Bei der Entkälkung, der Beize, dem Pickel und der Chromgerbung wurden während des Prozessablaufes jedoch wiederum keine Unterschiede festgestellt. Die chromgegerbten Leder wurden dann nach einer Ablagerung über dem Bock gemeinsam bis nach dem Stollen weitergearbeitet und einer vergleichenden Beurteilung unterzogen.

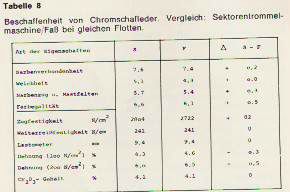

Bei der Beschauprüfung (Tabelle 8) konnte festgestellt werden, dass die in der Sektorentrommelmaschine gearbeiteten Leder im Gegensatz zum ersten Versuch eine bessere Weichheit aufwiesen. Dies dürfte darauf zurückzuführen sein, dass durch die größere Flottenlänge im Fass jetzt die mechanische Walkarbeit nicht mehr so zum Tragen kam. Der schon nach dem Äscher deutlich stärkere Narbenzug und die Ausbildung der Mastfalten im Fass waren auch nach der Fertigstellung der Leder noch zu erkennen. Auch die Farbegalität der Leder aus der Sektorentrommelmaschine zeigte wieder ein einheitlicheres Bild, was ebenfalls auf einen gleichmäßigen Verlauf des Prozesses zurückzuführen sein dürfte.

Tabelle 8:

Bei den physikalischen Eigenschaften (Tabelle 8) ergeben die in der Sektorentrommelmaschine gearbeiteten Leder eine etwas bessere Festigkeit, jedoch war sie nicht mehr so ausgeprägt wie bei den vorhergehenden Versuchen, bei denen mit kürzerer Flotte im Fass gearbeitet wurde. Entsprechend der besseren Festigkeit waren die Werte für die Dehnung bei den Ledern aus der Gerbmaschine etwas geringer. Keinen Unterschied zeigte dagegen der Chromoxidgehalt.

Vergleich Sektorentrommelmaschine/Mischer vom Äscher bis einschließlich Chromgerbung

Nachdem der Vergleich Sektorentrommelmaschine/Fass beendet war und eindeutige Tendenzen aufgezeigt hat, haben wir in weiteren Versuchsreihen die Gerbmaschine mit dem Mischer verglichen. Wie beim Vergleich mit dem Fass wurden auch hier zwei Arbeitsweisen jeweils in beiden Gefäßen durchgeführt. Bei der ersten Art wurde so gearbeitet, dass die Bedingungen für jedes Gefäß optimal waren. Dabei wurden wieder die Weiche und die Schwöde gemeinsam durchgeführt und nach dem Entfleischen eine Trennung vorgenommen, d. h. der erste Prozess, der getrennt durchgeführt wurde, war der Äscher. Dabei konnte beobachtet werden, dass die Blößen, entsprechend den Beobachtungen im Fass, stets im Mischer praller waren als die in der Sektorentrommelmaschine. Diese Prallheit dürfte auch auf die anderen Flottenverhältnisse im Mischer zurückzuführen sein. In der Entkälkung, Beize, Pickel und Chromgerbung zeigten sich keine Unterschiede, die Prozesse verliefen in beiden Maschinen einwandfrei.

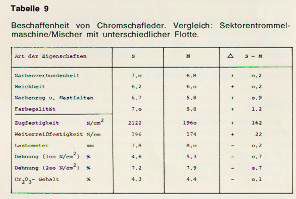

Bei der Beschauprüfung (Tabelle 9) konnte hinsichtlich Narbenverbundenheit und Weichheit kaum ein Unterschied festgestellt werden. Dagegen waren auch hier wieder der Narbenzug und die Mastfaltenbildung beim Mischer wesentlich ausgeprägter als in der Sektorentrommelmaschine, was ja auch schon nach dem Äscher festgestellt worden war. Besonders eindeutig war die bessere Farbegalität der Leder aus der Sektorentrommelmaschine, was auch hier wieder auf die gleichmäßige Prozessdurchführung in der Sektorentrommelmaschine zurückzuführen sein dürfte.

Tabelle 9:

Im Hinblick auf die physikalischen Eigenschaften (Tabelle 9) ergab sich bei der Zug- und Weiterreißfertigkeit ein höherer Wert bei den Ledern aus der Sektorentrommelmaschine. Entsprechend waren dagegen die Werte für die Dehnungseigenschaften bei diesen Ledern etwas geringer. Diese Tendenz deutet wieder auf eine schonendere Behandlung in der Sektorentrommelmaschine hin, d. h., dass die Beanspruchung in der Sektorentrommelmaschine geringer war als im Mischer, Bezüglich der Chromaufnahme war kein gesicherter Unterschied zwischen beiden Gerbungen festzustellen, die Werte waren fast gleich.

In einer zweiten Versuchsreihe haben wir, wie oben schon angeführt, gleiche Flottenlängen bei beiden Gefäßen eingesetzt, um die gefäßbedingten Unterschiede besser erkennen zu können. Trotz der gleichen Flottenlängen zeigt sich jedoch auch hier, dass die in der Sektorentrommelmaschine gearbeiteten Felle nach dem Äscher wieder lappiger waren als die im Mischer gearbeiteten, und letztere zeigten auch wieder einen deutlichen Äscherzug. Bezüglich der Arbeiten des Entkälkens, Beizens, Pickelns und der Chromgerbung waren auch hier wieder keine Unterschiede zu erkennen.

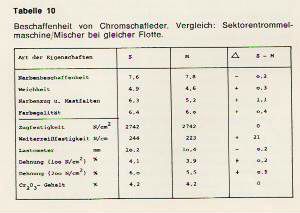

Die fertiggestellten Leder wiesen bei der Beschauprüfung (Tabelle 10) etwas geringere Unterschiede als bei der ersten Versuchsreihe auf, jedoch ergaben sich die gleichen Tendenzen. Das bedeutet, dass Narbenzug und Mastfaltenbildung bei den im Mischer gearbeiteten Ledern wesentlich stärker zutage traten und dass die Farbegalität bei den Ledern aus der Trommelmaschine wieder günstiger war. Diese Feststellung haben wir auch beim Vergleich Gerbmaschine/Mischer an Rindledern beobachtet.

Bei den physikalischen Eigenschaften (Tabelle 10) waren durch die gleichen Flottenmengen die Unterschiede nur gering und zeigten daher keine deutlichen Tendenzen, das bedeutet, dass vor allem die Festigkeitseigenschaften fast gleich waren. Dieselbe Beobachtung konnte auch für den Chromoxidgehalt gemacht werden.

Tabelle 10:

Betrachtet man die 4 verschiedenen Versuchsreihen der Arbeiten in der Sektorentrommelmaschine mit Fass und Mischer, so kann man feststellen, dass die Quellung der Blößen nach dem Äscher beim Fass am stärksten und bei der Gerbmaschine am schwächsten ausgeprägt sind, dazwischen liegt der Mischer. Die Folge davon ist, dass der Narbenzug und die Mastfaltenbildung am fertigen Leder, wenn diese vom Äscher bis zur Gerbung in den einzelnen Gefäßen gearbeitet wurden, bei der Sektorentrommelmaschine am wenigsten in Erscheinung traten und ausgeprägt waren. Eine weitere Tendenz, die sich durch alle 4 Versuchreihen ergab, war die bessere Farbegalität, die die in der Sektorentrommelmaschine gearbeiteten Leder aufwiesen. Beide Tendenzen, also die bessere Narbenbeschaffenheit und die bessere Farbegalität, dürften auf einen gleichmäßigen Prozessablauf vom Äscher bis einschließlich der Chromgerbung hindeuten.

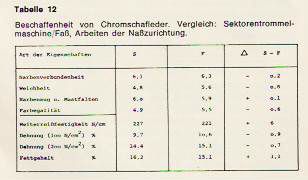

Vergleich Sektorentrommelmaschine/Fass und Sektorentrommelmaschine/Mischer bei den Arbeiten der Nasszurichtung

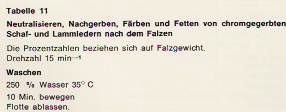

Nach Vergleichen der Arbeiten in der Wasserwerkstatt und in der Gerbung haben wir in weiteren Versuchsreihen auch die Prozesse der Nasszurichtung, d. h. der Neutralisation, der Nachgerbung, der Färbung und der Fettung in der Sektorentrommelmaschine im Vergleich zu den anderen Gefäßen, also zu Fass und Mischer, durchgeführt, um eventuelle Unterschiede zu ermitteln. Dabei haben wir die chromgaren Leder aus Schaf- und Lammpickelblößen zunächst in einem einheitlichen Prozess in der Sektorentrommelmaschine gearbeitet und nach dem Falzen (Stärke 0,7 bis 0,9 mm) auf die drei Gefäße aufgeteilt, wobei die Füllmengen der jeweiligen Gefäßgröße angepasst waren, so dass also jedes der 3 Gefäße ungefähr mit dem gleichen Prozentsatz seiner maximalen Beladung beschickt wurde. Gleichzeitig wurde besonders darauf geachtet, dass nicht nur die Ghemikalienmenge im gleichen Prozentsatz auf Falzgewicht eingesetzt wurde, sondern auch die Flottenmenge. Lediglich die Drehzahlen der Gefäße waren unterschiedlich, d. h. dem jeweiligen Gefäßtyp angepasst. Die Arbeitsweise ist aus der Tabelle 11 zu ersehen.

Tabelle 11:

Bei der Durchführung der Nasszurichtung konnten bei allen drei Gefäßen keine Besonderheiten festgestellt werden, die Prozesse verliefen einwandfrei. Nach dem Trocknen, Stollen und Nachtrocknen wurden die Leder wieder einer vergleichenden Untersuchung unterzogen.

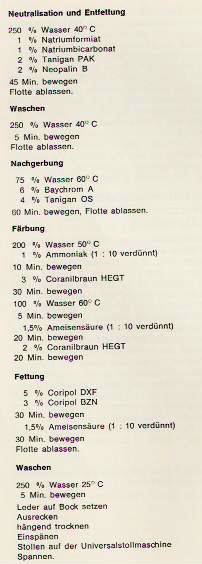

Bei der Beschauprüfung der Leder, die im Fass und in der Sektorentrommelmaschine gearbeitet wurden, konnte erkannt werden, dass in der Narbenverbundenheit, im Narbenzug und in der Mastfaltenbildung kein gesicherter Unterschied vorhanden war (Tabelle 12). Unterschiede dagegen traten in der Weichheit und in der Farbegalität auf, wobei in beiden Fällen die im Fass gearbeiteten Leder das bessere Ergebnis aufwiesen. Dies dürfte darauf zurückzuführen sein, dass durch die stärkere mechanische Walkwirkung im Fass eine gleichmäßige Verteilung und ein gleichmäßiges Einarbeiten sowohl des Farbstoffes wie auch der Fettungsmittel gegeben ist. Dies konnte zusätzlich auch noch dadurch festgestellt werden, dass die Tiefe des Farbtons bei der Sektorentrommelmaschine größer war und gleichzeitig die Leder auch im Griff einen fettigeren Charakter aufwiesen, was bewies, dass das Fett hauptsächlich an der Oberfläche abgelagert war. Durch diese oberflächliche Ablagerung des Fettes war eine Durchfettung nicht gegeben und daher resultierte auch die geringe Weichheit. Diese Feststellung wurde auch schon bei der Herstellung von Chromoberledern aus Großviehhäuten beobachtet.

Bezüglich der physikalischen Eigenschaften (Tabelle 12) zeigten die Festigkeitswerte der in der Sektorentrommelmaschine gearbeiteten Leder ein geringfügig besseres Ergebnis. Dementsprechend waren die Dehnungswerte etwas geringer. Auch dies ist verständlich, da die mechanische Beanspruchung und das Eindringen des Fettes in der Sektorentrommelmaschine geringer waren.

Tabelle 12:

Dennoch war die Aufnahme von Fett insgesamt bei den Ledern, die in der Sektorentrommelmaschine gefettet worden waren, höher.

In diesem Zusammenhang sei auch auf die Veröffentlichung von J. Ribli hingewiesen. Dieser beschreibt ebenfalls die Unterschiede des Färbens und Fettens in der Sektorentrommelmaschine und im Fass. Allerdings untersuchte Ribli hauptsächlich Schweinsvelourbekleidungsleder und arbeitete vor allem mit sehr verschiedenen Flottenverhältnissen in den beiden Gefäßarten. Auch er stellte fest, dass eine schlechtere Farbegalität der Leder, die auf ein ungenügendes Eindringen und ein starkes Anfallen der Farbstoffe an der Lederoberfläche zurückgeführt wurde, in der Sektorentrommelmaschine erhalten wurde.

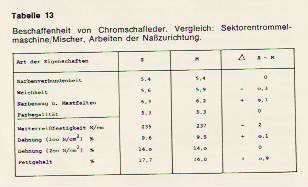

Bei dem Vergleich zwischen Sektorentrommelmaschine und Mischer ergab sich ein ähnliches Bild wie beim Vergleich mit dem Fass, nur war die Tendenz hier weniger deutlich ausgeprägt. So zeigte auch hier die Weichheit der im Mischer gearbeiteten Leder einen besseren Wert, während Narbenverbundenheit, Narbenzug und Mastfaltenbildung sowie die Farbegalität fast gleich waren (Tabelle 13).

Tabelle 13:

Bei den physikalischen Eigenschaften (Tabelle 13) konnte kaum ein Unterschied bzw. kein gesicherter Unterschied festgestellt werden. Eindeutig dagegen war wieder die höhere Fettaufnahme in der Sektorentrommelmaschine gearbeiteten Leder, wobei dieses Fett hauptsächlich an der Oberfläche der Leder gebunden war. Dadurch war wieder eine stärkere Farbtiefe an der Oberfläche gegeben und der Griff der Leder war schmalziger, obwohl die Weichheit geringer war.

Ein weiterer Vergleich zwischen Mischer und Fass bekräftigte die Aussagen der vorher beschriebenen Versuchsreihen. Das heißt, dass, obwohl die Aufnahme von Fett im Fass geringer als beim Mischer war, das Eindringen von Fettstoffen und auch von Farbstoffen bei den herkömmlichen Fässern am besten erfolgte, was sich dann vor allem wieder in der Farbegalität und beim Griff besonders bemerkbar machte.

Zusammenfassung

Anhand der erhaltenen Ergebnisse lassen sich folgende Feststellungen treffen:

- Für die Prozesse in der Sektorentrommelmaschine ist auch bei der Verarbeitung von Kleintierfellen zu Leder eine Mindestflotte notwendig. Ausgesprochene Trockenprozesse, wie Fassschwöde und Trockenentkälkung, lassen sich nicht durchführen. Dennoch empfiehlt es sich, mit möglichst kurzen Flotten zu arbeiten, um ein schnelleres und gleichmäßigeres Eindringen der Chemikalien zu erreichen.

- Die mechanische Beanspruchung ist auch bei Kleintierfellen geringer als beim Fass und Mischer. Diese wirkt sich vor allem auf den Narbenzug und die Stärke der Mastfaltenbildung günstig aus. Außerdem ist ein Zerreißen von dünnen Ledern nicht gegeben.

- Eine Abhängigkeit von der Drehzahl ist auch bei der Verarbeitung von Kleintierfellen gegeben. Dabei sind höhere Drehzahlen vorzuziehen. Sie wirken sich vor allem durch eine bessere Narbenglätte und geringere Mastfaltenbildung bei den fertigen Ledern aus. Auch die Chromaufnahme wird verbessert.

- Der Äscherprozess verläuft anders als in Fass und Mischer. Dies gilt auch bei gleichen Flottenlängen in den 3 Gefäßen. Dabei ist der Äscheraufschluss gleichmäßiger als im Fass und im Mischer, was sich insbesondere später bei den Prozessen der Nasszurichtung positiv bemerkbar macht.

- Die Farbegalität ist besser als im Fass und Mischer, wenn die Arbeiten vom Äscher bis zur Chromgerbung in der Sektorentrommelmaschine durchgeführt werden.

- Die Qualität der Leder hängt auch von der Beladungsmenge ab. Unterschiedliche Beladung bringt also auch Unterschiede der Wirkung in den einzelnen Prozessen und damit Unterschiede bei den fertiggestellten Ledern.

- Der Energiebedarf ist relativ klein und ist vor allem bei Kürzeren Flotten wesentlich geringer als beim Fass. Er hängt besonders von der Füllung der Maschine - also von Hautmaterial und Flotte zusammen - sowie von der Drehzahl ab.

- Die Prozesse des Neutralisierens, Färbens, Fettens und der Nachgerbung erfordern gegenüber dem Fass auch bei Kleintierfellen keine besondere Umstellung. Bei der Färbung und bei der Fettung ist die Eindringtiefe nicht so groß, was eine Folge der geringeren mechanischen Walkwirkung ist. Durch diesen oberflächlicheren Sitz der Farb- und Fettstoffe ist ein etwas schmalzigerer Griff und eine größere Farbtiefe an der Oberfläche gegeben.

Die Ausführungen zeigen, dass der Einsatz von Sektorentrommelmaschinen zur Lederherstellung aus Kleintierfellen möglich ist und qualitativ einwandfreie Leder ergibt. Allerdings müssen beim Übergang vom Fass oder Mischer auf solche Maschinen vor allem beim Äscher und den nachfolgenden Prozessen die dargelegten Punkte beachtet und gewisse Änderungen der Prozessrezeptur in Kauf genommen werden, während das Gerben und die nachfolgenden Prozesse, mit Ausnahme der Drehzahl, ohne weiteres übertragen werden können.

Wir danken dem Wirtschaftsministerium für die uns über die Arbeitsgemeinschaft Industrieller Forschungsvereinigungen (AIF) zur Verfügung gestellte finanzielle Unterstützung dieser Arbeit. Ferner danken wir Herrn Werner Herrmann und Fräulein Gertrud Wick für die stets aufgeschlossene Mitarbeit.

Literaturverzeichnis

- J. Wolff und W. Pauckner, Gerbereiwissenschaft und Praxis, April 1978

- H. Herfeld und W. Pauckner, Gerbereiwissenschaft und Praxis, Mai 1976

- H. Herfeld und R. Schiffel, Gerbereiwissenschaft und Praxis, März 1972

- J. Ribli, Kongreß der Lederindustrie, Budapest 1978, S. 374.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie