Inhaltsverzeichnis

Prüfung der Haftfestigkeit von Lederzurichtungen

Bei Ledern, die mit einer Zurichtung (Deckschicht) versehen sind, ist die Bestimmung der Haftfestigkeit zwischen der Zurichtung und dem Leder für den Verarbeiter und den Gebrauch des Leders von Bedeutung. Diese Methode kann bei allen Zurichtungen angewandt werden, die sich einwandfrei verkleben lassen (IUF 470 E). Schwierigkeiten treten besonders bei Lackledern auf, die daher gesondert zu prüfen sind. Zurichtungen, die erste Rißbildungen oder sonstige durchgehende Zerstörungen aufweisen, dürfen nicht mehr geprüft werden, da der Kleber sonst bis in die frei liegende Lederoberfläche eindringt. Dadurch werden höhere Werte vorgetäuscht. Auch bei sehr dünnen Zurichtungen kann es zu einem Durchdringen des Klebers bis in den Lederuntergrund kommen. Um dies festzustellen, müssen zur Auswertung der Prüfung immer die Lederprobekörper sowie die Metallträger mit herangezogen und beurteilt werden.

Probenahme:

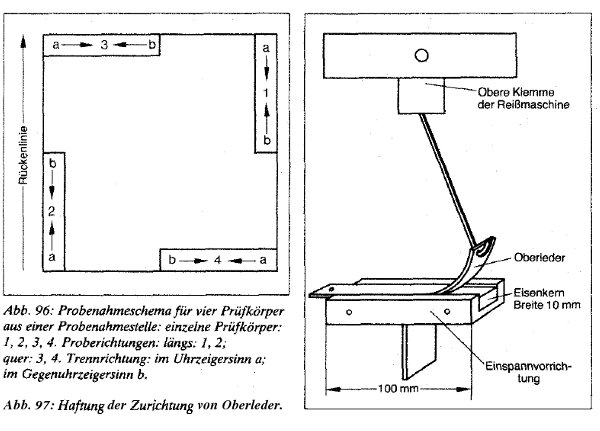

Die Probekörper der Größe 100 mm x 15 mm werden aus jedem klimatisierten Probestück nach den Angaben der Abb. 96 nummeriert, mit a und b gekennzeichnet und ausgeschnitten. Zusätzliche Vorbehandlungen, wie Alterungen usw. sind vor der Klimatisierung vorzunehmen und anzugeben. Auch Probekörper, die auf die Haftung der Zurichtung am nassen Leder geprüft werden sollen, sind vorher zu klimatisieren und nach dieser Vorschrift zu verkleben, um gleiche Ausgangsbedingungen zu schaffen. Die Anfeuchtung des Leders erfolgt erst nach dem Abbinden des eingesetzten Klebers auf der Zurichtung.

Geräte und Hilfsmittel:

Eine Zugprüfmaschine der Klasse 1 nach DIN 51221 T 1, die mit einer Schreibvorrichtung ausgerüstet sein muss. Metallkörper aus Eisen in der Größe von 70mm x 10mm x 10mm, eine Haltevorrichtung nach Abb. 97, ein Stahldraht von 1 bis 2 mm Dicke und einer Länge von etwa 400 mm, der an einem Ende mit einem Haken versehen ist, Benzin (AIkan-Gemisch 40°C bis 80°C) zum Abreiben der zu verklebenden Zurichtfläche und des Metallträgers, Kleber: Araldit 105 + Härter 953 F (Araldit Standard).

Probenvorbereitung:

Die zugerichtete Seite der Probekörper und die mit Schleifpapier der Körnung 180 blankgescheuerten Metallkörper werden mit Benzin abgerieben, um eventuell

außen anhaftende Wachs- und Fettstoffe zu entfernen, die sonst eine einwandfreie Verklebung verhindern konnten. Das Klebstoffgemisch wird wie folgt angesetzt: 1 Teil Harz 1 Teil Härter (Volumenteile, d. h. gleich lange, aus den Tuben gedruckte Stränge von Harz und Härter) werden etwa 30 Sekunden gründlich gemischt und bei Raumtemperatur innerhalb von einer Stunde angewendet. Die Härtungszeit bei Raumtemperatur bis zur Prüfung der Verklebung soll 24 Stunden dauern. Die optimale Festigkeit des Klebers ist nach 72 Stunden erreicht. Nach kurzem Ablüften der Probekörper (kein Benzingeruch mehr wahrnehmbar) und des Metalls wird das Klebstoffgemisch mit einem Spatel oder Glasstab möglichst gleichmäßig und dünn auf die vorbereitete Klebfläche des Metallträgers aufgetragen. Der Kleber kann, vor allem bei genarbten oder geprägten Ledern, in gleicher Weise auf die Lederoberfläche aufgestrichen werden. Die beiden Schmalenden in einer Länge von 15 mm werden dabei nicht bestrichen.

Abbildung 96 und 97:

Die Metallträger werden danach so mit der Klebfläche auf die zugerichtete Seite des Prüfkörpers aufgesetzt, dass die Lederstreifen Iängsseitig je um etwa 2,5 mm und an den beiden Schmalenden um etwa 15mm überstehen. Die verklebten Teile werden sofort umgedreht und das danach oben aufliegende Leder auf der Rückseite mit einem Spatel so ausgestrichen, daß keine Luftblasen mehr in der Verklebungsschicht vorhanden sind. Die Lagerung der vorbereiteten Prüfteile erfolgt 24 Stunden im Normklima, so daß die Verklebung nur mit der Masse des Metallträgers angedrückt wird. Für die Prüfung werden die an den Längskanten über das Metall hinausstehenden Leder mit dem sich am Metallkörper gebildeten Klebstoffsaum mit einem geeigneten Messer bündig zum Metallkörper abgeschnitten. In beide überstehenden Leder werden an den Schmalkanten Löcher für die spätere Verbindung mit dem Haken angebracht.

Zur Prüfung im nassen Zustand werden die oben beschriebenen Prüfteile zur Durchfeuchtung des Probekörpers wie folgt bearbeitet: Die Prüfteile werden in ein Becherglas mit destilliertem Wasser von 23 °C so eingelegt, daß sie sich gegenseitig nicht berühren und vom destillierten Wasser völlig überdeckt werden. Das Glas wird in einen Vakuum-Exsikator gegeben und innerhalb von zwei Minuten bis auf einen Druck von weniger als 40mbar evakuiert. Nach zwei Minuten Pumpdauer wird die Pumpe ausgeschaltet und der Exsikator belüftet. Dieser Vorgang wird noch zweimal wiederholt, und bei dem dritten Evakuieren wird der angegebene Druck zehn Minuten lang gehalten. Nach dem letzten Belüften und einer Lagerzeit der Prüfteile von 20 Minuten unter Normaldruck im Wasser werden die Teile herausgenommen und zwischen zwei Filterpapieren von anhaftendem Wasser befreit. Die Prüfteile werden in einer Polyäthylenfolie zum Schutz gegen Feuchtigkeitsverlust so lange aufbewahrt, bis zwischen der Eingabe der Probeteile in das Wasser und dem Beginn der Prüfung etwa 110 bis 130 Minuten liegen.

Durchführung der Prüfung:

Die an den Schmalseiten noch überstehenden Lederstreifen werden von Hand einige Millimeter von dem Metallkörper gelöst und die Prüfteile danach, entsprechend Abb. 97, eingespannt und durch den Haken mit der Abziehklemme verbunden. Danach wird bei gleichbleibender Abzugsgeschwindigkeit der Zugprüfmaschine von (50 ± 5) mm/min der Probekörper vom Metall bis zur Mitte der Gesamtlänge abgetrennt und das Prüfteil von der anderen Seite in die Halterung gegeben und das Leder danach vollständig abgelöst.

Auswertung:

Es wird durch Auswertung der erhaltenen Kurven der einzelnen Prüfungen der Mittelwert als Haftfestigkeit der Zurichtung in N/10 mm Breite bestimmt. Schwankungen bis zu 10 % vom Mittelwert sind zu tolerieren, größere Abweichungen sind im Prüfbericht anzugeben. Besonders wichtig bei der Auswertung der Prüfung ist die genaue Untersuchung des Reißbildes. Dabei sind verschiedene Zustände zu beschreiben, z. B. ob die Trennung eintrat:

- zwischen der Zurichtung und der Lederoberfläche;

- zwischen den einzelnen Schichten der Zurichtung;

- ob Teile der Lederoberfläche mit der Zurichtung abgelöst wurden;

- ob der Riss im Klebstoff-Film erfolgte;

- ob die Zurichtung nur teilweise, also nicht über die gesamte Breite von der Lederoberfläche, abgelöst wurde.

Prüfbericht:

Hier sind unter Hinweis auf diese Vorschrift anzugeben: Art und Kennzeichnung des Leders sowie dessen Oberflächenbeschaffenheit, z. B. vollnarbig, korrigiert, stark geschliffen usw., Prüf- und eventuelle Alterungsbedingungen, Mittelwerte der Haftfestigkeit des Zurichtfilms in N/10 mm Breite aus vier Bestimmungen (und bei Abweichung über 10 % vom Mittelwert auch die Einzelwerte), Art des Reißbildes und evtl. Abweichungen von dieser Norm.

Bei der Durchführung der Haftfestigkeitsprüfung spielt naturgemäß der Kleber die entscheidende Rolle, so dass dazu viele Untersuchungen vorliegen. Luitjen und Feld haben vergleichende Prüfungen mit verschiedenen Klebstoffen gemacht. Neben dem bereits genannten Araldit mit Härter wurden verwendet:

- Cyanoacrylatkleber (Eastman 910);

- 2-Komponenten PUR-Kleber (Desmocoll400 – Härter);

- 1-Komponenten PUR-Kleber (10 %ige Lösung von Estane 5712 in Aceton)

Dazu wurden, vor allem bei der Prüfung der Nasshaftung, statt der beschriebenen Metallstäbe auch Hart-PVC-Streifen eingesetzt, bei denen es durch Wassereinwirkung nicht zu einem Ablösen des Klebers von der Prüfeinrichtung kam. Auch dabei zeigte es sich, dass Lackleder nicht einwandfrei verklebt werden können, so daß sich die folgende beschriebene Methode empfiehlt:

Arbeitsvorschrift zur Prüfung der Haftung von Lackschichten:

An den Probekörpern von 10 mm X 60 mm aus den ordnungsgemäß vorbereiteten Probestücken wird versucht, die Lackschicht an einer Schmalseite abzuheben. Ein Eintauchen des Probestückes in Wasser oder Aceton an einer Schmalseite kann das Ablösen der Lackschicht etwas erleichtern. Bei aufkaschierten Folien werden diese mit einem Messer vorsichtig an einer Seite abgehoben. Die Lackschicht wird etwa 30 mm weit vorsichtig abgetrennt. Die so vorbereitete Probe wird mit der Fleischseite auf Glas geklebt. Als Klebstoff wird Polychloropren-Einkomponentenkleber verwendet. Die Glasplatte wird in einer Spezialvorrichtung an der Zugprüfmaschine eingespannt. Die abgelöste Lackschicht wird in der oberen Klemme befestigt. Die Abzugsgeschwindigkeit beträgt 50 mm/min. Es ist darauf zu achten, dass der Winkel zwischen aufgeklebtem Leder und der Lackschicht möglichst 90 Grad beträgt, Hierzu muß die Haltevorrichtung des Objektträgers so geschaffen sein, dass ein langsamer Vorschub möglich ist. Die beim Abtrennen der Lackschicht ermittelte Kraft wird in N/10 mm Breite angegeben. Wenn ein Lederriss erfolgt, ist dies gesondert zu vermerken.

Um die gesamte Prüftechnik bei der Bestimmung der Haftfestigkeit zu vereinfachen, haben Fischer und Schmidt die Verwendbarkeit von fertigen Klebebändern des Handels untersucht. Dabei wurde die folgende Vorschrift erarbeitet: Der Probekörper von 20mm x 100 mm wird mit Benzin abgewischt, um Verschmutzungen und eventuell aufgetragene Wachsteilchen zu entfernen, die die Haftung beeinflussen können. Der Streifen des Klebebandes wird an einer Seite etwa 20 mm eingeschlagen. Diese Seite dient später zum Einspannen in die Zugmaschine. Das Klebeband wird auf die Zurichtung aufgelegt und durch zehnmaliges Hin- und Herrollen mit einem entsprechenden Gerät, das ein Gewicht von 4 kg besitzt, verpresst. Das Verpressen hat einen gewissen Einfluss auf die Haftungswerte, weshalb es definiert vorgenommen werden sollte. Der so vorbereitete Probekörper wird mit der Rückseite (Fleischseite) mit doppelseitig klebendem Klebeband Tesafix 970 auf die Rolle (Abb. 98) geklebt und von Hand angedrückt. Das Band Tesafix 970 besitzt eine etwa doppelt so hohe Klebkraft wie das Band 959. Nun wird die Folie vom Tesafix 959 bis zur umgeschlagenen Stelle abgelöst. Die Haltevorrichtung mit der Rolle wird in der unteren Einspannvorrichtung der Zugmaschine und der umgeschlagene Teil des Klebebandes 959 in der oberen Einspannklemme befestigt. Zur Prüfung wurde zunächst mit einer Abzugsgeschwindigkeit von 100 mm/min gearbeitet. Da hier mit einer definierten Geschwindigkeit abgezogen wird, sind die Werte reproduzierbar, was gegenüber einem Handversuch entscheidend ist. Bei einer Abzugsgeschwindigkeit von 500 mm/min bekommt man etwas höhere Werte. Es werden ganz allgemein auch mehr Teile der Zurichtung abgelöst. Die Ergebnisse werden in N/10 mm Breite angegeben. Die Haftfestigkeit einer Zurichtung hängt von sehr vielen Faktoren ab, die in folgende Gruppen eingeteilt werden können.

a) Zustand der Lederoberfläche:

Die Haftfestigkeit einer Zurichtung Iässt sich gegenüber einem reinen Narbenleder durch ein leichtes Korrigieren und Schleifen verbessern. Wichtig ist, dass die Fettstoffe nicht auf der Lederoberfläche aufsitzen. Dies kann passieren, wenn einem emulgierbaren Lickerfett zu viel Neutralfette zugesetzt worden sind, so dass die Belastbarkeit der im Fett vorhandenen Emulgatoren überschritten wurde. Die instabile Emulsion setzt sich verstärkt im Narben ab, was auch bei einer wenig säurestabilen Emulsion durch eine Verringerung des Neutralisationsgrades oder der Neutralisationseindringtiefe eintritt. Selbstverständlich müssen angewandte Hydrophobierungsmittel berücksichtigt werden, die die Haftung der Zurichtung ebenfalls negativ beeinflussen können.

b) Die Lösemittelsaugfähigkeit der Lederoberfläche:

Da die meisten Grundierungen, die für die Verankerung der Gesamtzurichtung Leder verantwortlich sind. als wässriger Emulsionen bzw. Dispersionen aufgetragen werden, muss das Leder eine gute Wasseraufnahmefähigkeit seiner Oberfläche zeigen. Der auf das Leder aufgebrachter Emulsion wird das Wasser entzogen, so dass sich die Bindemitteltröpfchen einander annähern können bis es zum Zusammenschluss und damit zu einer Filmbildung kommt. Bei zu geringer Saugfähigkeit kann die Emulsion nicht eindringen, und bei zu schneller Wasseraufnahme durch das Leder bildet sich der Grundierungsfilm praktisch sofort nach dem Aufkommen auf das Leder aus. Auch dadurch wird die Eindringtiefe und damit die Verankerung im Leder nur gering sein.

c) Auch die Auftragstechnik ist von Bedeutung:

d.h. ob nach einem Aufspritzen eine alleinige Diffusion oder aber beim Plüschen auch noch die zusätzliche mechanische Hilfe über die Eindringtiefe mit entscheidet.

Die Kenntnis über die Höhe der Haftfestigkeitswerte der Zurichtung ist für jedes Leder bei der Verarbeitung und für den späteren Gebrauch der aus dem Leder gefertigten Gegenstände wichtig. Eine besondere Rolle spielt die Haftfestigkeit zusammen mit dem Dauerbiegeverhalten der Zurichtung bei Schuhoberledern. Diese Leder unterliegen schon bei der Schuhherstellung sehr unterschiedlichen Beanspruchungen, und sie werden in stärkstem Maße bei dem Gebrauch den Witterungseinflüssen ausgesetzt. Schuhoberleder mit niederen Haftfestigkeitswerten dürfen nicht mit filmbildenden Finishprodukten belastet werden, da die Grundierung dann oft nicht mehr imstande ist, diese dickere und meist auch weniger flexible Zurichtschicht fest mit dem Lederuntergrund zu verankern. Nicht sehr fest aufsitzende Deckschichten müssen, wie auch sehr dünne Zurichtungen, mit Wachsfinishen behandelt werden, die keinen geschlossenen Film bilden.

Abb. 98 Haftfestigkeitsprüfgerät PFI:

Für den Gebrauch ist die Betrachtung beider Werte, d. h. des Dauerfaltverhaltens und der Haftfestigkeit, wichtig. Bei Zurichtungen mit dickeren Schichten tritt dies besonders deutlich hervor. Bricht eine derartige Zurichtung bei einer Biegebeanspruchung auf, dann ist alles weitere eine Frage der Haftfestigkeit. Wenn diese zu gering ist, dann wird der Film aufklaffen und es besteht die Gefahr des Abblätterns. Weiterhin spielt dann bei allen Zurichtungen auch der Wert der Haftfestigkeit auf nassem Lederuntergrund eine Rolle. Durch die Risse in der Zurichtung dringt Wasser ein, so dass, wenn eine anquellbare Grundierung vorliegt, die Haftung noch verschlechtert werden kann. Besonders bei Zurichtungen, die in den äußeren Schichten härter eingestellt sind, kommt es nach der Anquellung der Grundierung zu einem Abschieben der gesamten Zurichtung. Das Verhalten der Grundierung bei Wassereinwirkung ist auch bei sehr kompakten und wasserdampfdichten Zurichtungen (z. B. Lackledern) von Bedeutung. Beim Tragen der Schuhe wird ein Teil der vom Fuß abgegebenen Feuchtigkeit unterhalb der Lackschicht kondensieren und so sehr stark auf die Grundierung einwirken. Bei wasseranquellbaren Schichten kann es dann zu einem Ablösen der Lackschicht bzw. zu Blasenbildungen kommen.

Kategorien:

Quellenangabe:

Zitierpflicht und Verwendung / kommerzielle Nutzung

Bei der Verwendung von Inhalten aus Lederpedia.de besteht eine Zitierpflicht gemäß Lizenz CC Attribution-Share Alike 4.0 International. Informationen dazu finden Sie hier Zitierpflicht bei Verwendung von Inhalten aus Lederpedia.de. Für die kommerzielle Nutzung von Inhalten aus Lederpedia.de muss zuvor eine schriftliche Zustimmung (Anfrage via Kontaktformular) zwingend erfolgen.

www.Lederpedia.de - Lederpedia - Lederwiki - Lederlexikon

Eine freie Enzyklopädie und Informationsseite über Leder, Ledertechnik, Lederbegriffe, Lederpflege, Lederreinigung, Lederverarbeitung, Lederherstellung und Ledertechnologie